YZrHf熱障涂層的制備及熱震性能分析

洪啟,吳鴻燕,王善林*,郭樹軍,陳玉華,柯黎明

YZrHf熱障涂層的制備及熱震性能分析

洪啟1,吳鴻燕2,王善林1*,郭樹軍3,陳玉華1,柯黎明1

(1.南昌航空大學 江西省航空構件成形與連接重點實驗室,南昌 330063;2.九江職業(yè)技術學院船舶工程學院,江西 九江 332007;3.全南晶環(huán)科技有限責任公司,江西 贛州 341800)

研究噴涂態(tài)YZrHf熱障涂層的微觀組織及其抵抗高溫熱沖擊的性能,探討高溫條件下熱生長氧化物(TGO)對陶瓷層的影響。采用大氣等離子噴涂(APS)技術制備厚度約為300 μm的YZrHf熱障涂層,并將涂層在950 ℃下保溫15 min后進行水冷循環(huán)熱震實驗,直至涂層剝落失效,使用SEM、EDS、X射線衍射儀對制備態(tài)及熱震實驗后的熱障涂層微觀組織進行分析。涂層表面粗糙不平且分布有十幾到幾十微米長度的網(wǎng)狀裂紋,這些相互貫通的裂紋為氧氣的進入提供了通道。經(jīng)過101次循環(huán)熱震實驗后,涂層部分區(qū)域剝落失效,SEM結果顯示,在陶瓷層/黏結層界面處、黏結層內部均出現(xiàn)了熱生長氧化物,且在陶瓷層中分布有橫向、縱向的貫通性裂紋,而在TGO生長區(qū)域,也出現(xiàn)了一些小裂紋,但涂層并未剝落。經(jīng)測定分析可知,TGO的主要成分為Al2O3、Cr2O3、NiO以及尖晶石氧化物組成的混合物(CSN)。熱震實驗后TGO層中Al元素貧化,Ni、Cr等元素向界面處遷移參與反應,同時尖晶石氧化物以α-Al2O3為基礎形成,這些氧化物的存在會產(chǎn)生對陶瓷層的壓應力,加速涂層的開裂失效;涂層中摻雜的HfO2能夠阻止Al的外擴散,降低氧化層的生長速率。

熱障涂層;等離子噴涂;熱震性能;顯微組織;熱生長氧化物TGO

隨著世界經(jīng)濟以及航空技術的不斷發(fā)展,對更高效渦輪燃氣發(fā)動機的需求日益增加,提高渦輪前溫度是有效提升航空發(fā)動機功率和推重比的重要途徑[1-3]。因此,需要提高發(fā)動機熱端部件如渦輪葉片、燃燒室等的耐高溫性能。由于航空發(fā)動機中常用的高溫合金不能長時間承受較高的渦輪前溫度[4-5],所以熱障涂層(TBCs)經(jīng)常被用于在高溫下工作的金屬部件中,以提高金屬部件抵御高溫氧化與腐蝕的能力。經(jīng)過60多年的研究和發(fā)展,采用大氣等離子噴涂(APS)和電子束物理氣相沉積(EB-PVD)方法制備的TBCs在航空發(fā)動機上得到了廣泛的應用[6-7]。一般情況下,TBCs為雙層結構涂層,包含黏結層(通常為CrAlY,=Ni、Co)與陶瓷層。目前應用最廣泛的熱障涂層是YSZ涂層,但是YSZ長時間在超過1 250 ℃下使用時,會發(fā)生相變,同時YSZ對外界氧氣的隔絕能力較弱,容易在高溫環(huán)境下燒結[8-9],造成YSZ熱障涂層的壽命縮短,因此,為滿足在更高溫度下服役的需求,需要發(fā)展新型熱障涂層材料。近些年相關研究指出,在傳統(tǒng)的YSZ陶瓷粉末中添加適量的活性元素或者稀土氧化物可以優(yōu)化涂層的耐高溫氧化性能,增強氧化膜的黏附強度,如添加Ti、Hf等元素,因此利用活性元素提高熱障涂層的抗高溫性能具有重要意義。Wang等[10]將Gd2O3摻雜到YSZ中發(fā)現(xiàn),Gd2O3可以明顯降低YSZ的熱導率,且復合涂層的熱導率隨摻雜比例的增大而降低。

在高溫環(huán)境下,陶瓷層與黏結層之間會不可避免地會形成一層熱生長氧化物(TGO)[11],TGO作為反應產(chǎn)物,在一定程度上可以防止高溫基體被氧化,但是TGO的過度生長不利于TBCs的使用壽命。TGO可能通過橫向或正常生長產(chǎn)生失配應力,進而導致涂層在使用過程中發(fā)生脫落。TGO的形成和生長破壞了TBCs結構的完整性,為氧的擴散提供了更多的通道,加速了TBCs的失效。因此,控制TGO的形成及其生長機制,對延長TBCs的使用壽命具有重要意義。

抗熱震性能是熱障涂層壽命的重要表現(xiàn)之一,研究熱震實驗后涂層界面的氧化行為以及TGO的形成,對分析涂層的失效和氧化機理是必不可少的。因此,本文將著重分析熱震實驗后熱障涂層中TGO的微觀組織與結構,探討YZrHf熱障涂層在熱沖擊下的失效原因與界面氧化機理。

1 實驗

基體材料為Q235,尺寸為100 mm×100 mm× 5 mm,陶瓷層材料為YZrHf粉末,陶瓷粉末粒度為200~325目。通過LBP-100大氣等離子噴涂系統(tǒng)制備厚度約300 μm的熱障涂層,陶瓷層厚度約為250 μm,以NiCrAlY為黏結層,其厚度約為50 μm,黏結層的主要作用是使YZrHf陶瓷涂層與基體結合得更加緊密,以提高結合強度。工藝參數(shù)的不同會對涂層的性能產(chǎn)生影響,優(yōu)化后的熱噴涂參數(shù)如表1所示。噴涂前需要對基體進行預處理,包括凈化處理與粗化處理。首先使用砂輪對基體表面進行打磨,以去除表面油污、表面氧化物等雜質,清洗后對基體進行噴砂處理,使基體表面粗化,以此來增大基體的表面粗糙度以及基體與涂層之間的接觸面積。將制得的涂層切割為10 mm×10 mm的樣品,并使用金相鑲嵌粉對樣品進行冷鑲嵌,使用不同目數(shù)的砂紙進行逐級打磨,直到截面呈現(xiàn)鏡面狀態(tài)。采用金相顯微鏡、XRD、SEM觀察涂層截面微觀形貌并進行分析。熱震實驗標準參考HB7269-96,在涂層上取20 mm×20 mm大小的樣品進行熱震實驗,實驗方法是將試樣放入升溫至950 ℃的KSL-1700X高溫箱式爐中,并保溫15 min,隨后取出試樣迅速放入冷水中冷卻并吹干,記錄熱障涂層的宏觀形貌,此為一個循環(huán)。之后重復進行上述實驗過程,當涂層的總剝落面積≥20%時視為涂層失效,記錄涂層最終失效的次數(shù)。采用SEM對熱震后的試樣進行表面及截面觀察。

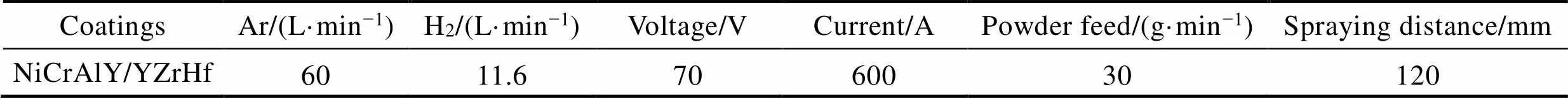

表1 等離子噴涂工藝參數(shù)

Tab.1 Plasma spraying process parameters

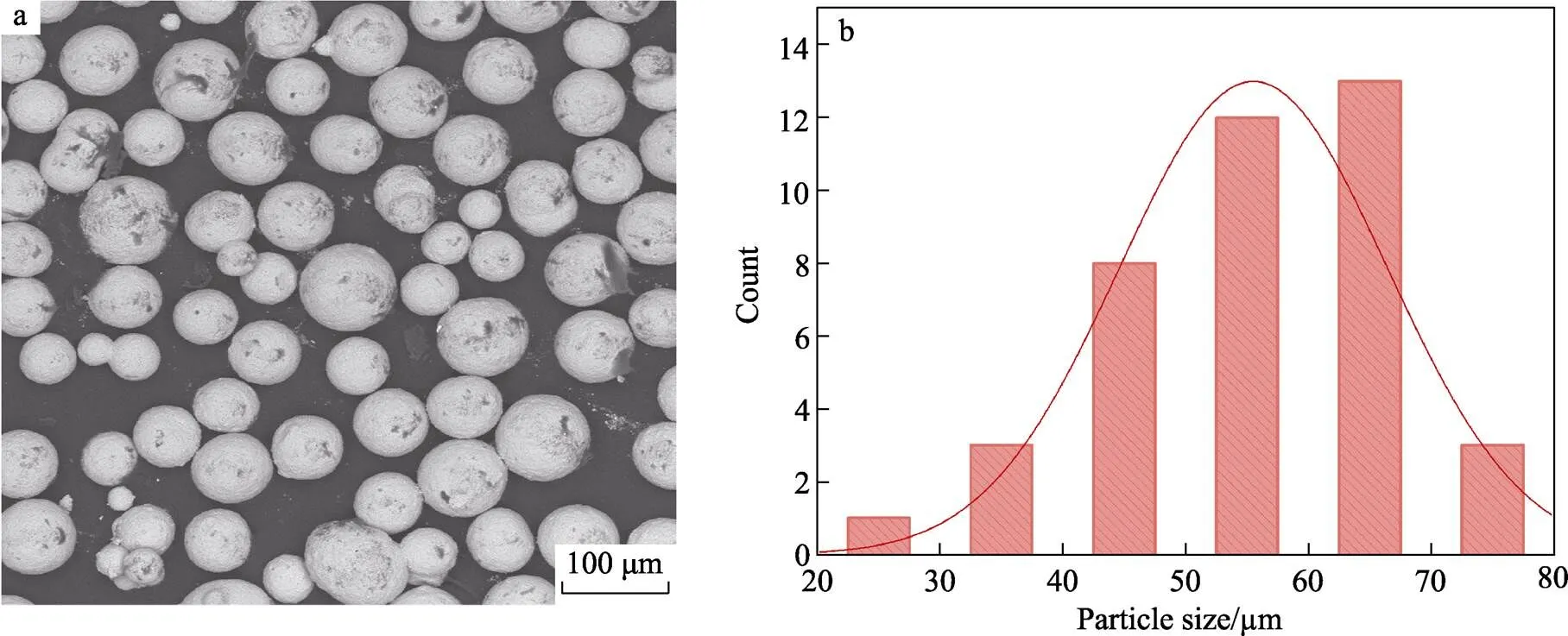

YZrHf粉末的微觀形貌與粉末粒徑統(tǒng)計結果如圖1所示。從圖1a可以觀察到YZrHf粉末是圓形顆粒,故它可以表現(xiàn)出更好的流動性。粉末粒子的粒徑大小不一,少數(shù)粒子相互黏結且存在部分缺陷,這可能是由燒結或干燥過程中粉末表面的水分揮發(fā)造成的。通過Image J軟件統(tǒng)計粉末顆粒的粒徑,其結果呈現(xiàn)出正態(tài)分布的特點,如圖1b所示。球體粉末有利于粉末顆粒在等離子系統(tǒng)噴涂過程中受熱均勻,本文所使用的粉末經(jīng)過二次燒結,比未經(jīng)二次燒結的粉末具有更好的流動性,更有利于涂層的噴涂。

2 結果與討論

2.1 涂層組織結構

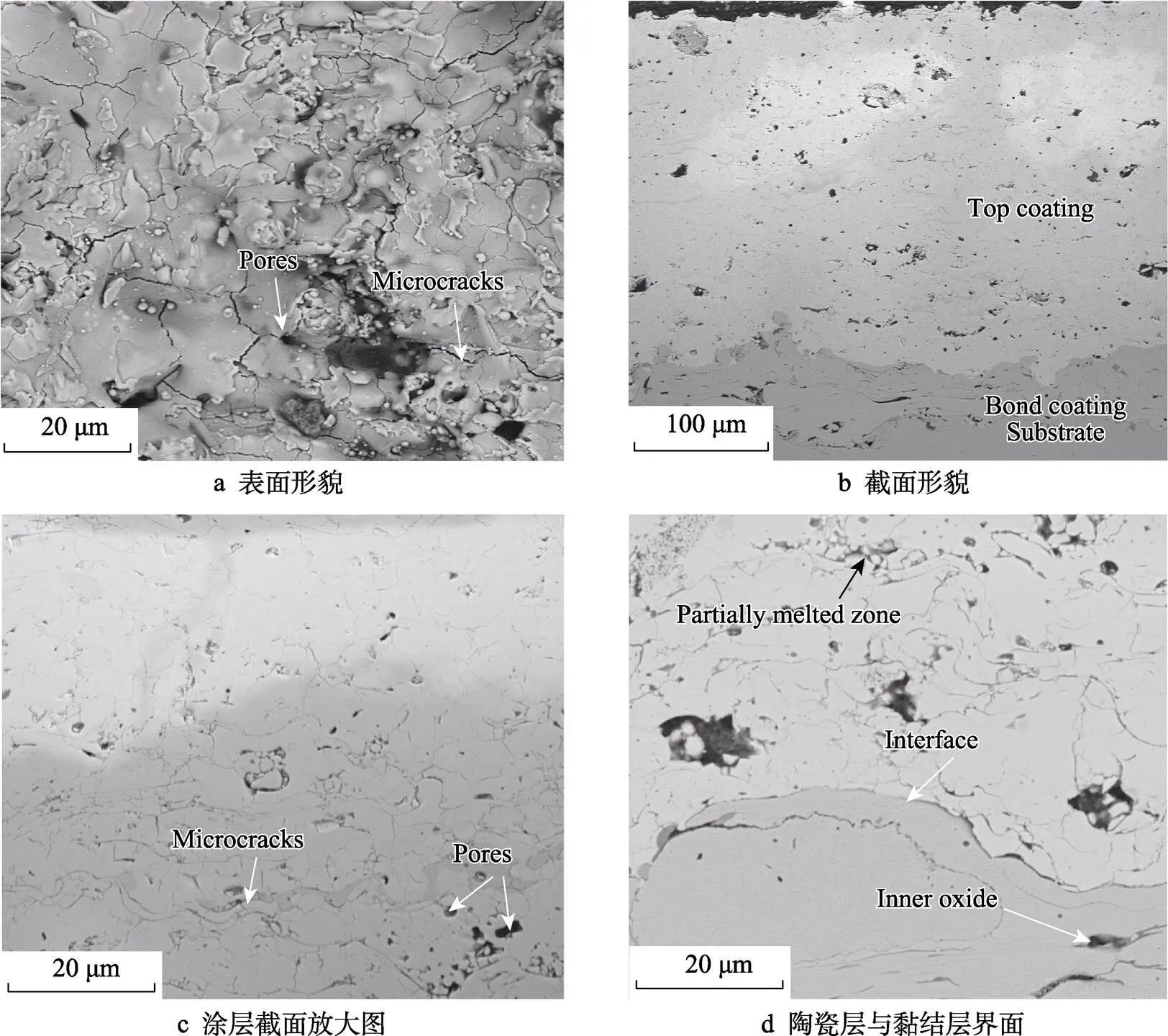

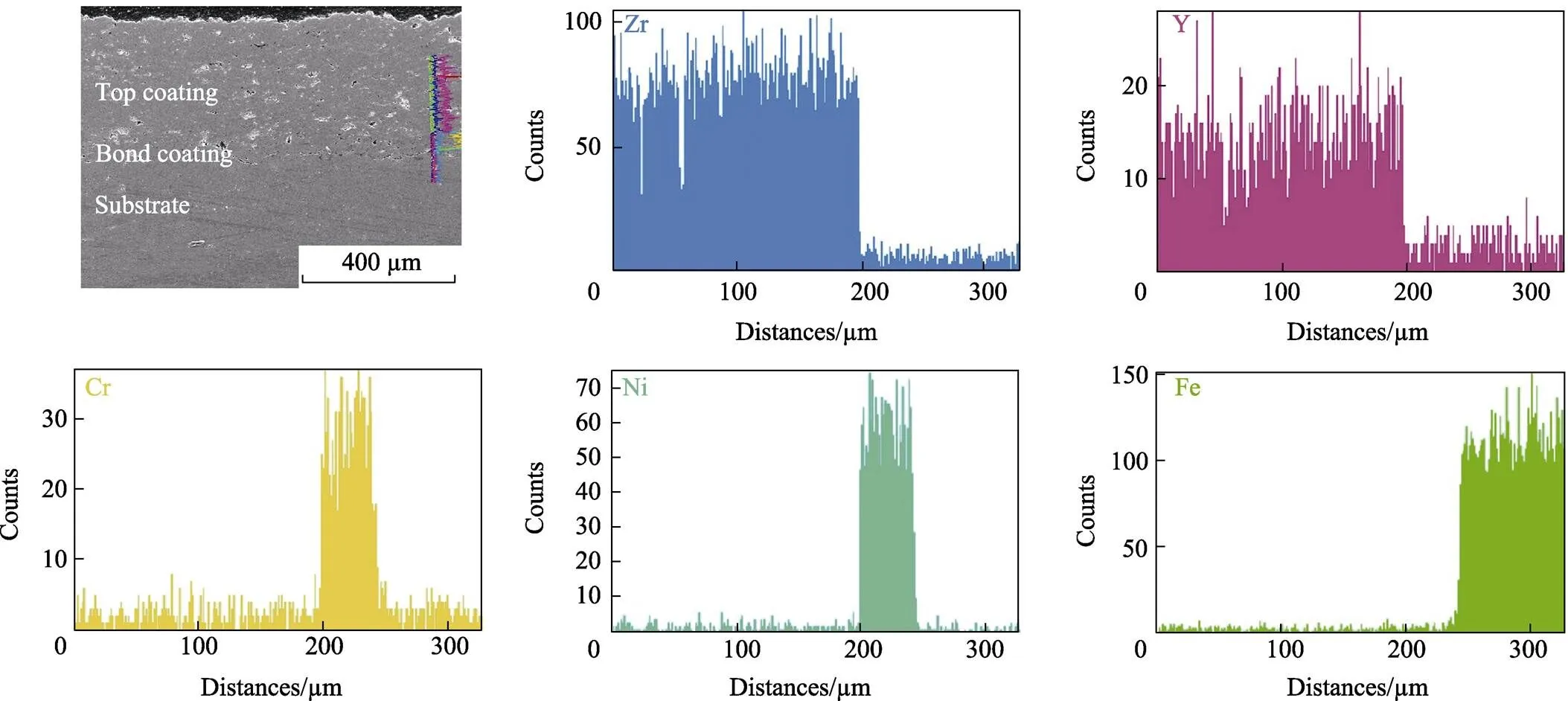

大氣等離子噴涂技術主要是利用高溫、高速的等離子焰流將粉末粒子熔融或半熔融后,以一定的動能撞擊基體,這些粒子在撞擊后迅速冷卻形成一層涂層,下一層沉積在前一層的頂部,直到獲得所需厚度的涂層[12]。YZrHf熱障涂層形貌如圖2所示。由圖2a可知,YZrHf涂層表面存在一定數(shù)量的孔隙和微裂紋,微裂紋的形成與熔滴快速冷卻過程中的拉伸殘余應力有關。在噴涂過程中,熔融粒子在鋪展過程中受到殘余熱應力的影響,導致扁平粒子受到拉應力,造成涂層表面存在大量微裂紋。若噴涂溫度過高,則粉末顆粒熔化程度較高,因此在噴涂過程中易在涂層表面產(chǎn)生微裂紋。除此之外,涂層表面存在個別粗大孔隙,這主要是由于在大氣等離子噴涂過程中,半熔融與未熔融顆粒在撞擊涂層表面時不能充分鋪展,被后續(xù)的熔滴粒子包圍,故而形成大尺寸孔隙。等離子噴涂熱障涂層的截面形貌SEM照片如圖2b~d所示。涂層整體厚度約300 μm,呈現(xiàn)層片狀結構,這是由于在噴涂過程中粉末熔滴連續(xù)疊加堆積并瞬間凝固[13]。黏結層較致密,孔隙較少,在陶瓷涂層與黏結層之間可以清晰地觀察到界面,在高溫氧化前,界面上沒有形成明顯的TGO層。YZrHf熱障涂層界面處的能譜分析結果如圖3所示,可以看到,涂層與金屬基體為機械結合,在界面處元素呈現(xiàn)梯度變化,無明顯的過渡區(qū)域,且基體與黏結層的結合處是凹凸不平的,合金基體在噴涂前進行了噴砂處理,增大了黏結層與合金基體的接觸面積且提高了熱障涂層的結合強度。此外,在黏結層內還出現(xiàn)了內氧化現(xiàn)象以及少量的黑色條狀氧化物,這是由于在噴涂過程中,在高溫和大氣共同作用下粉末熔滴氧化,噴涂顆粒溫度越高,接觸內部的氧化物就越多。

涂層中的孔洞和微裂紋與涂層的抗熱震性能有著密切的聯(lián)系,一定數(shù)量孔隙的存在使陶瓷涂層密度減小、熱導率降低、熱震性能提高[14]。在熱震實驗中,這些缺陷的存在可以為氧氣的進入提供直接的通道,氧氣到達陶瓷層/黏結層的界面處與黏結層中的金屬陽離子反應,會加速黏結層氧化。如果涂層中的孔隙過多,易形成貫通性通道,加速氧化反應的進行,同時涂層中的熱應力也會增大,導致涂層的失效和剝落[15]。涂層中孔隙的出現(xiàn)是不可避免的,孔隙形成后又是緩解應力松弛的區(qū)域,為了平衡上述優(yōu)缺點,孔隙率應控制在合理范圍內。

2.2 涂層熱震性能

2.2.1 熱障涂層實驗結果

相關研究表明,循環(huán)熱應力會導致TBCs的力學和熱力學性質發(fā)生變化,這可以通過激光或高溫爐施加的熱載荷來實現(xiàn),在冷熱環(huán)境交替作用下,涂層不斷的抵抗熱應力,進而不會開裂或脫落[16]。本文將熱障涂層置于950 ℃下保溫15 min,并在室溫下將涂層置于冷水中冷卻。

圖1 YZrHf粉末的微觀形貌(a)與粉末粒徑統(tǒng)計結果(b)

圖2 YZrHf熱障涂層形貌

圖3 YZrHf熱障涂層界面處能譜分析

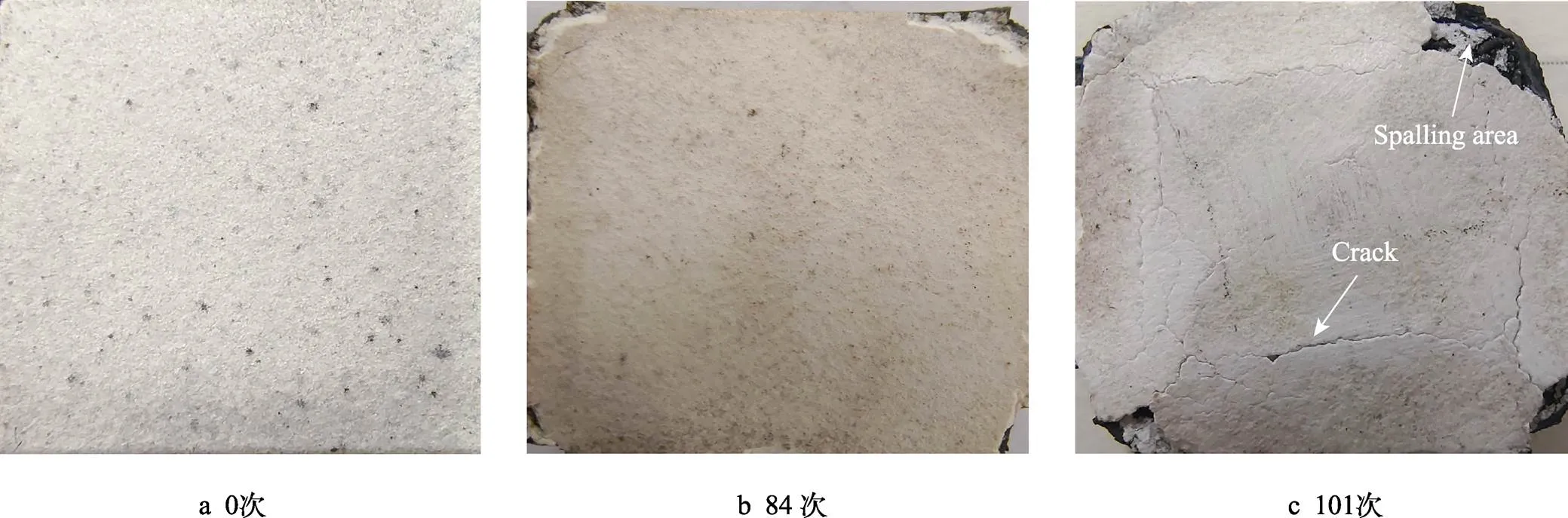

熱震實驗試樣的宏觀形貌如圖4所示。在熱震約84次時,涂層樣品出現(xiàn)了明顯的宏觀裂紋,隨著熱沖擊次數(shù)的增加,涂層開始剝落,直至在101次循環(huán)時,涂層迅速大面積脫落并產(chǎn)生大量裂紋,此時判定為失效。由于熱障涂層在邊緣處的應力比中間部位的大,所以在熱沖擊作用下,涂層都是從邊緣向內部擴散。在熱震實驗過程中,基體會出現(xiàn)一定的體積膨脹,主要表現(xiàn)為在基體邊緣發(fā)生翹曲現(xiàn)象。

圖4 熱障涂層不同階段表面形貌

2.2.2 熱震結果

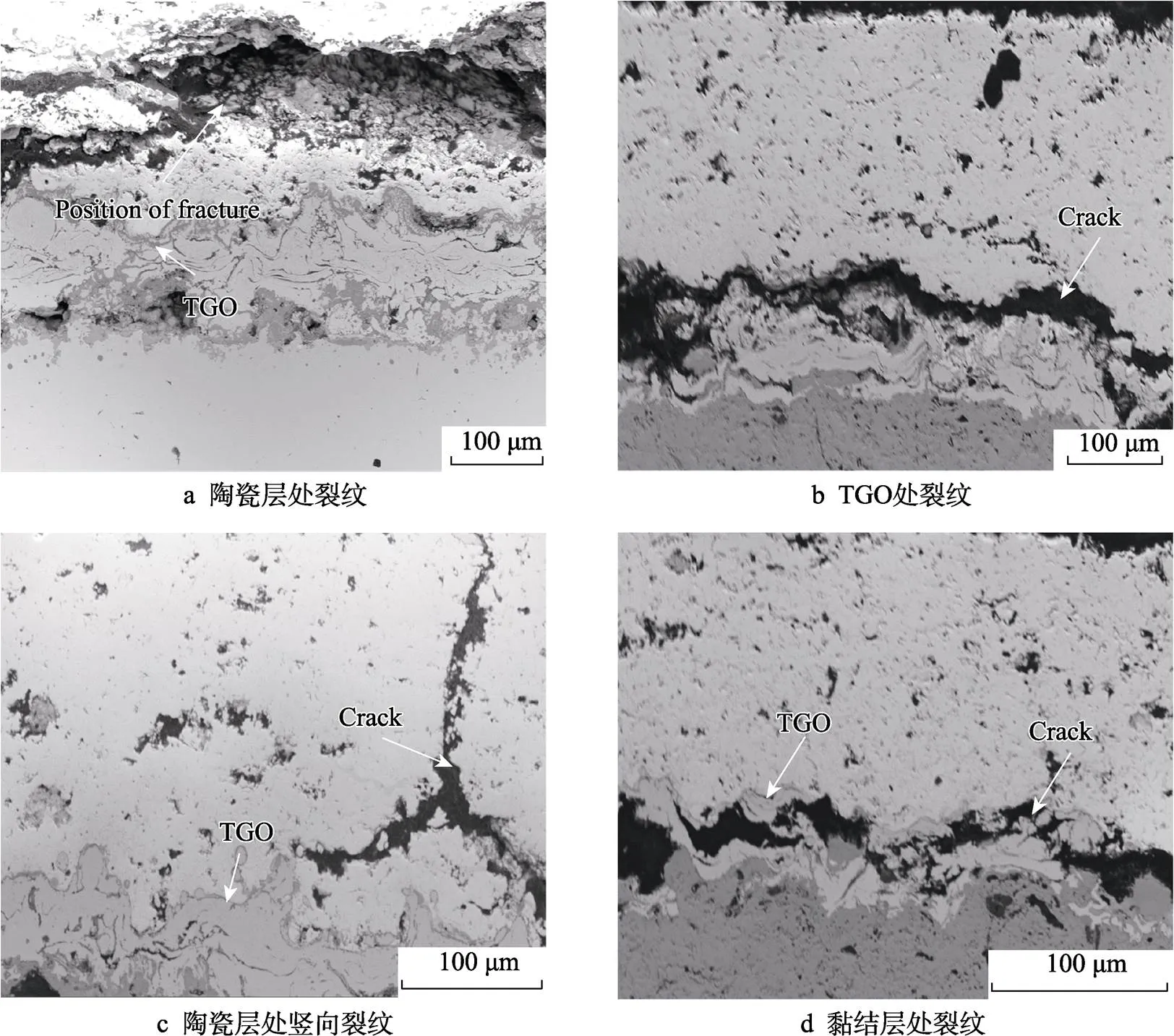

利用掃描電鏡對熱震后的試樣進行組織分析,結果如圖5所示。經(jīng)過多次熱震實驗后,涂層部分區(qū)域發(fā)生剝落并產(chǎn)生大量的縱向和橫向裂紋,斷裂位置一部分位于陶瓷層內,這可能是由于在噴涂過程中涂層內部本身存在微裂紋或孔洞,在循環(huán)熱應力的作用下,裂紋不斷擴張,使涂層開裂失效。在熱震實驗過程中,陶瓷層與黏結層界面產(chǎn)生了一種熱生長氧化物(TGO),生成的TGO層具有連續(xù)性、致密性。

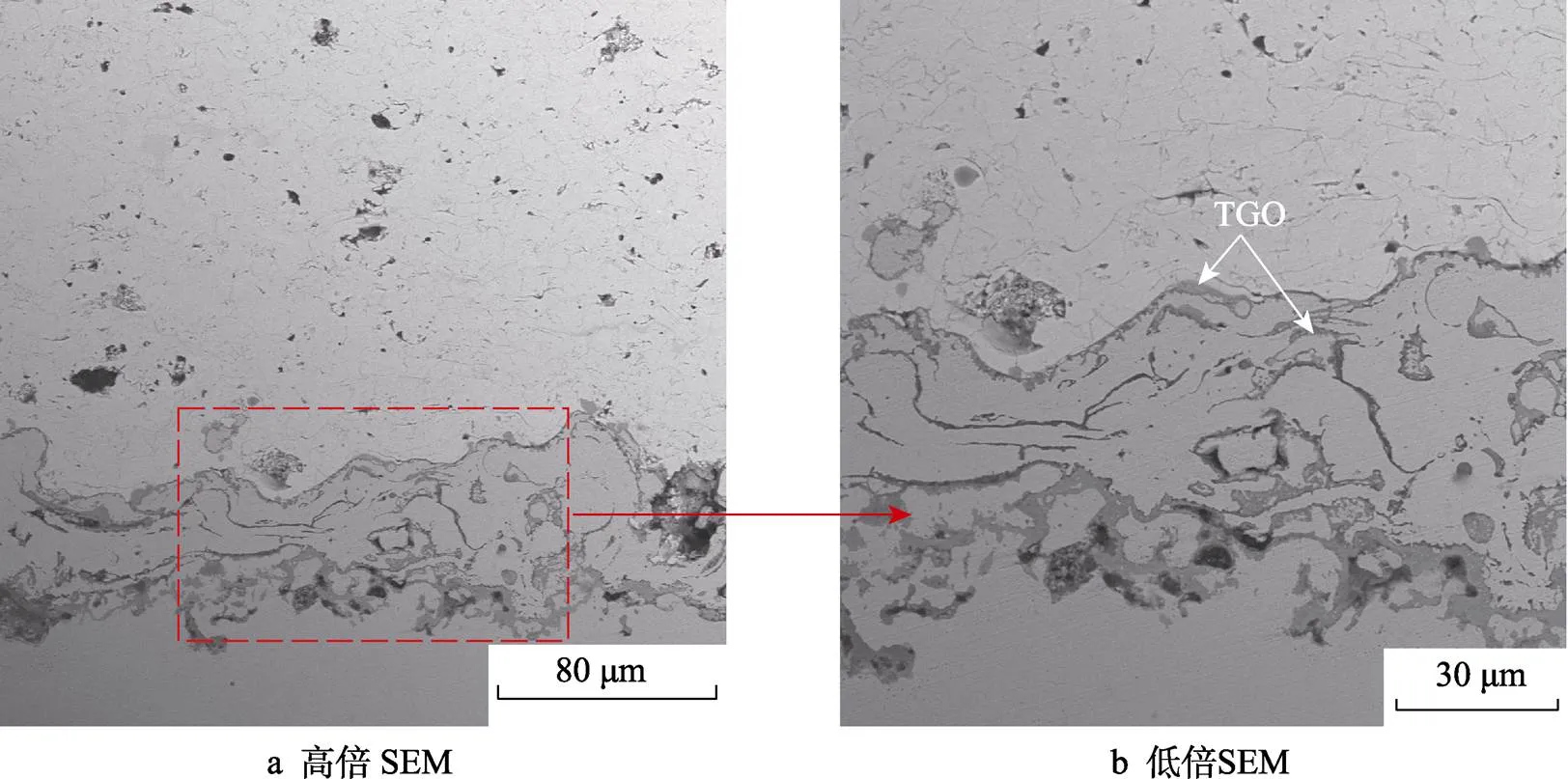

TGO的厚度缺陷和波動缺陷是控制熱障涂層失效的2種缺陷,在循環(huán)熱應力下,TGO的厚度變化和波動分布會導致涂層中的裂紋產(chǎn)生、聚集并擴大,最終導致涂層失效[17]。TGO的形成和生長對熱障涂層的使用壽命有很大影響。熱震實驗后熱障涂層的微觀組織如圖6所示。YZrHf熱障涂層中的TGO基本沿著與界面平行的方向分布,此種結構的TGO對基體有更強的保護作用。隨著高溫實驗的進行,涂層中TGO層的厚度不斷增大,在熱震實驗后,平均厚度約為4 μm,由于陶瓷層、黏結層和TGO在高溫條件下會產(chǎn)生形變,所以在不同位置,TGO生長的最終厚度也會存在差異[18]。此外,生成的氧化物在部分區(qū)域呈島狀分布,島狀區(qū)域上方已有明顯的裂紋產(chǎn)生,結合圖5可知,島狀氧化物在生長過程中會向陶瓷層方向產(chǎn)生應力,導致陶瓷層內的橫向裂紋擴展。除此之外,TGO波峰處拉應力的作用也會導致陶瓷層裂紋的萌生。隨著冷熱循環(huán)次數(shù)的增加,陶瓷層開裂,加速了陶瓷層剝落失效。

圖5 熱震失效后涂層不同失效位置處截面掃描電鏡照片

圖6 熱震實驗后熱障涂層的微觀組織

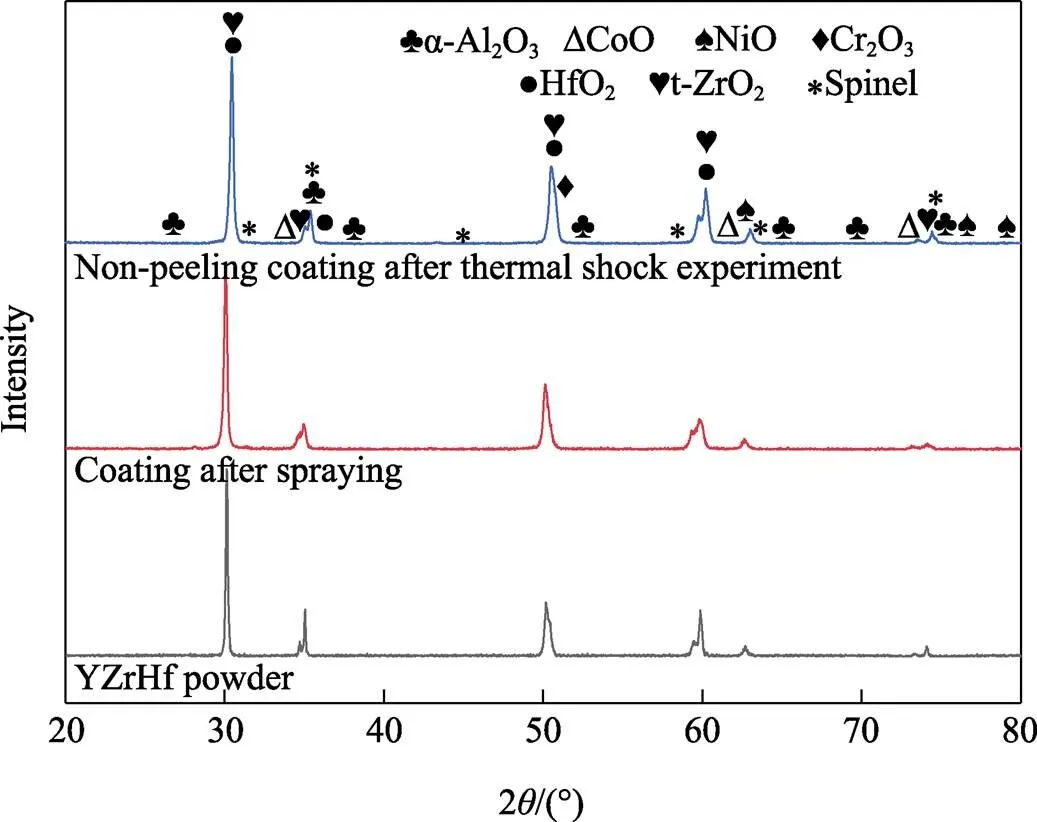

熱障涂層的XRD圖譜如圖7所示。在等離子噴涂階段存在快速冷卻階段,在冷卻過程中會產(chǎn)生非平衡相和非晶相,所以粉末態(tài)的部分衍射峰強度明顯高于噴涂態(tài)的[19]。經(jīng)過熱震后,涂層中的衍射峰強度再次加強,在多次冷熱循環(huán)實驗后,涂層中的非晶區(qū)域會發(fā)生再結晶現(xiàn)象,結晶度越高,涂層的隔氧性能越好[20],越有利于涂層的抗氧化性。相變引起的體積變化是熱障涂層失效的主要原因之一,涂層體積的收縮或膨脹會在陶瓷層內部產(chǎn)生對涂層不利的額外應力,加速涂層的退化[21-22]。t相在循環(huán)冷卻過程中會發(fā)生向m相的破壞性轉變(伴有3%~5%的體積膨脹)[23],失效后的涂層以及噴涂態(tài)涂層均為單一的四方相t-ZrO2,未發(fā)現(xiàn)單斜相m-ZrO2,因為在噴涂過程中,粉末經(jīng)過等離子加熱熔化后已經(jīng)轉變?yōu)楦邷亓⒎较啵焖倮鋮s阻止了m-ZrO2相的形成[13]。在多次冷熱沖擊后,涂層仍然由t-ZrO2組成,說明在高溫熱循環(huán)中沒有發(fā)生相變,因此可以認為相變不是導致熱障涂層在熱沖擊后失效的主要原因。

熱障涂層含有微量的Hf元素及少量的活性元素Hf,不僅可以提高Al2O3的黏結力,還可以降低Al2O3的生長速率[24]。活性元素Hf具有比Al元素更低的擴散系數(shù),因此更容易與氧氣發(fā)生反應,生成HfO2,阻礙Al2O3的生成[25]。在高溫環(huán)境下,Hf元素的氧化物擴散到Al2O3的界面處并嵌入Al2O3層中[26]。HfO2也可以阻擋Al的外擴散以及Cr、Ni等元素往TGO層擴散,并降低氧化層的生長速率。但是過量HfO2的存在會產(chǎn)生過摻雜效應,加速TGO的增厚以及氧化膜的剝落,從而導致抗氧化性下降[27]。

圖7 熱障涂層XRD圖譜

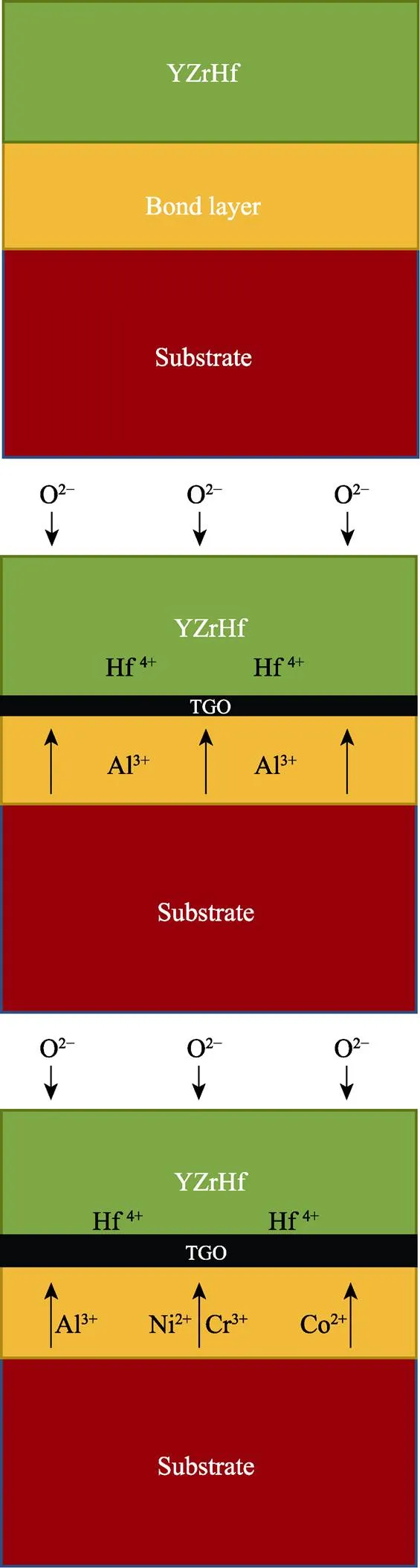

空氣中的氧氣通過陶瓷層,氧氣與黏結層中的金屬陽離子的運動方向相反,氧的內擴散及金屬陽離子的外擴散導致了TGO的產(chǎn)生。外界空氣會通過涂層中的孔隙向界面擴散,主要擴散方式如下:外界的氧通過陶瓷層中互相貫通的孔洞與裂縫進入,且氧分子分解成氧離子向內遷移,氧在通過互相貫通的孔洞與裂縫時會導致O2?發(fā)生短路擴散,從而加速了O2?向內擴散[28]。

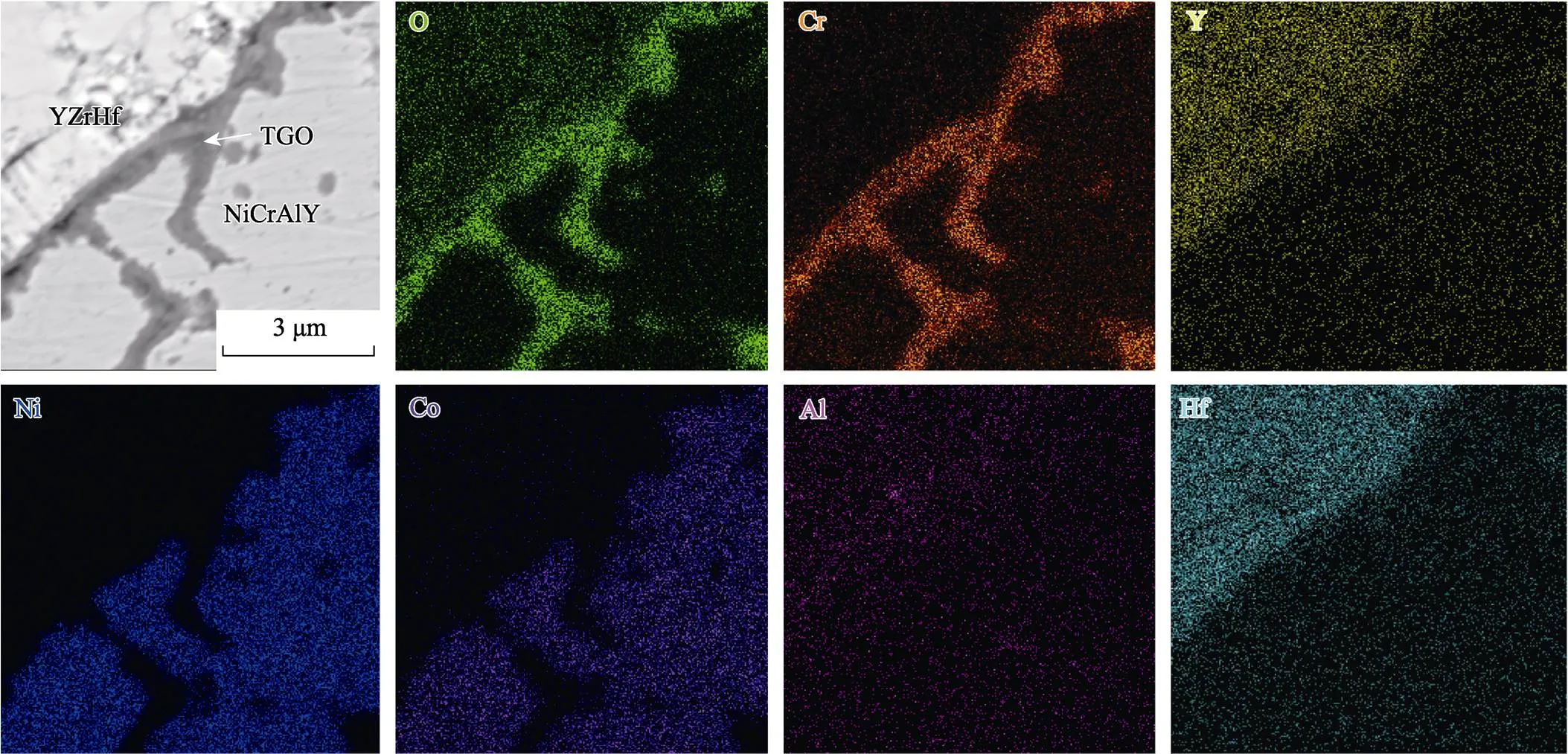

YZrHf涂層熱震101次后的面掃結果如圖8所示。可知,在未剝落區(qū)域,陶瓷層與黏結層仍然保持良好的黏附性,TGO中存在少量黑色及大量淺灰色區(qū)域。從元素分布結果來看,O、Cr元素在TGO層的濃度要高于其他區(qū)域的,表明在此區(qū)域出現(xiàn)了聚集且連續(xù)的富Cr氧化物。相比于Cr元素,Al元素呈現(xiàn)“點狀”分布,根據(jù)之前的判斷推測這可能是由于部分Al元素形成了α-Al2O3,經(jīng)過多次熱循環(huán)后,與Ni、Cr等元素的氧化物反應,同時TGO中的Ni、Cr元素向周圍擴散,導致Al元素含量降低,以至于檢測到的占比很小。

圖8 YZrHf涂層熱震101次后SEM圖及O、Cr、Ni、Co、Al元素分布

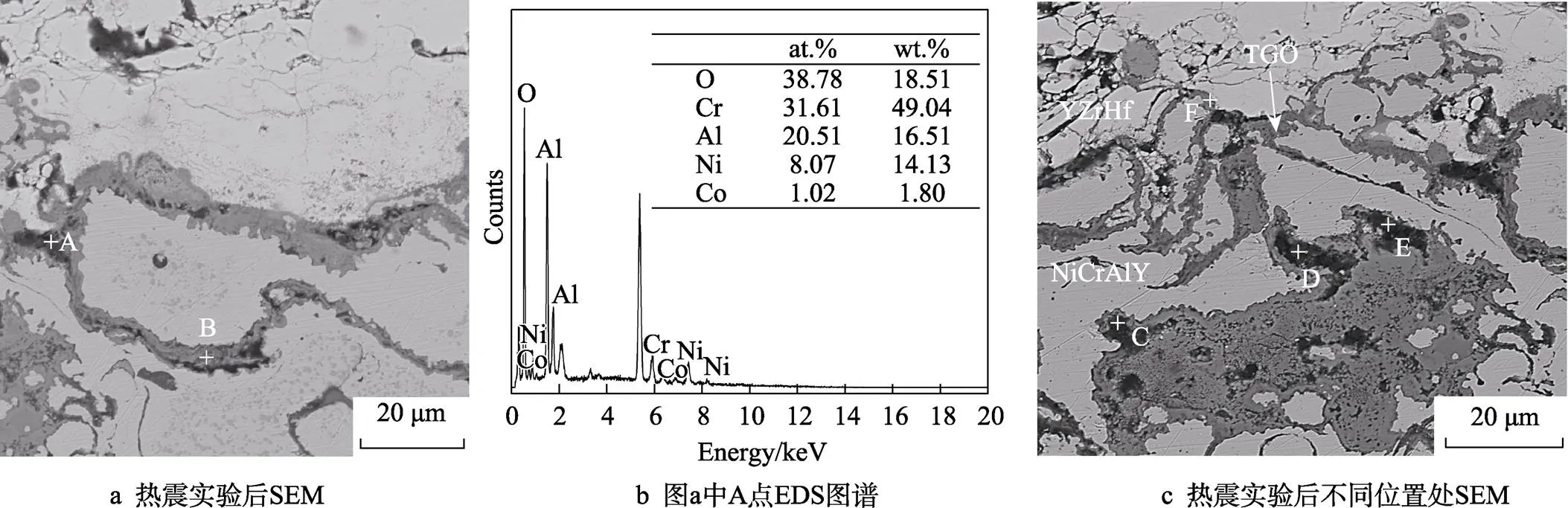

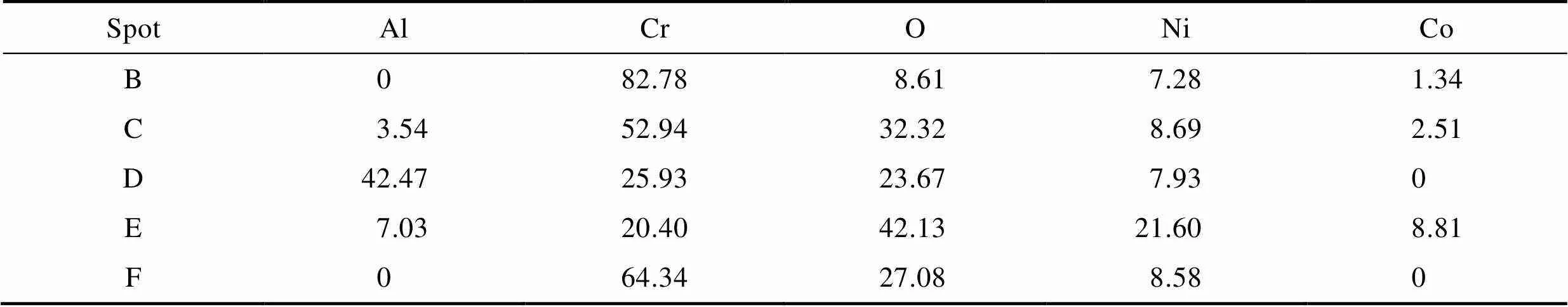

為了進一步驗證上述判斷以及TGO元素的構成,對熱震實驗后涂層的TGO部位及其周圍區(qū)域進行元素分析。熱障涂層SEM圖以及部分點EDS元素分析結果如圖9所示。由圖9黑色區(qū)域點掃結果可知,A點的Al、Cr和O原子數(shù)分數(shù)之和接近100%,除少量的Ni、Co外,其余微量元素未被檢測出來。在此區(qū)域Al、Cr元素的含量相對較高,可確定黑色區(qū)域存在Al、Cr元素的混合物。為避免偶然誤差,選取TGO其他部位黑色以及淺灰色區(qū)域進行點掃,結果如表2所示。由掃描結果可知,在淺灰色區(qū)域,Al元素幾乎未被測定出來,Cr元素占比較大,而在深黑色區(qū)域,Al元素含量相對較高,因此可確定深黑色區(qū)域為Al2O3的集中區(qū)。

在高溫環(huán)境中,在TGO中生成了Ni、Cr、Al的氧化物。在熱震實驗后期,黏結層對界面處Al元素的供給能力不足,導致Al貧化,當Al的濃度降低到形成保護性氧化鋁膜的臨界值以下時,黏結層中的Ni、Cr等元素就會朝著TGO/黏結層界面遷移并參與氧化,生成相應的氧化物,其中氧化物Cr2O3和Al2O3有著相同的晶體結構[29],與TGO中的其他氧化物相比,Cr2O3更容易在Al2O3的基礎上生成,因此金屬元素Cr的濃度較高。NiO需要更大的激活能才能形成[30],當處于高溫環(huán)境時,反應界面處的氧分壓較低,導致NiO很難形成,所以NiO含量較少,另外,與Al的氧化物相比,生成的Ni、Cr氧化物結合力較差,且在脫落之后會加速消耗黏結層中的金屬元素,加快涂層的氧化速度。

結合圖7的XRD結果及上述判斷可知,因高溫熱循環(huán)的進行,TGO層的厚度不斷增大,且Ni、Cr元素參與了氧化,會在TGO層中出現(xiàn)富Cr的氧化物以及尖晶石。在熱震前期,形成的α-Al2O3能夠在一定程度上阻擋空氣中的氧氣進入黏結層與TGO層界面處,所以陶瓷層與TGO側的氧氣濃度會有所增大,此處的氧氣濃度較高,使Ni、Cr等金屬陽離子在Al2O3層中的反應程度增大,進而生成Ni、Cr的氧化物以及尖晶石氧化物[31]。隨著高溫熱循環(huán)時間的延長,尖晶石氧化物明顯增多,同時NiO含量也有所減少,因為部分NiO也會進一步轉化為尖晶石,此時TGO的主要成分為多種氧化物的混合。因尖晶石氧化物具有多孔性以及非黏附性[32],會在TGO混合氧化物中導致孔洞的產(chǎn)生,這些孔洞的存在對熱障涂層有著不利的影響,孔洞會產(chǎn)生較大的應力集中而形成裂紋源,進而使涂層出現(xiàn)貫通性裂紋[33]。

圖9 熱障涂層SEM圖以及部分點EDS元素分析

表2 圖9中不同點所對應的EDS成分分布

Tab.2 Distribution of EDS components corresponding to different points in Fig.9 wt.%

2.2.3 TGO形成機理與涂層失效機制分析和討論

相關研究表明,Al2O3是最初形成的氧化物。在熱循環(huán)初期,Al元素快速發(fā)生氧化,TGO的生長速度加快,隨著熱循環(huán)次數(shù)的增加,Al2O3會形成一層保護膜,從而降低了TGO的生長速率。當鋁元素濃度降低到臨界值以下時,由標準自由能大小可知,Cr2O3、CoO和NiO等氧化物會相繼形成。尖晶石氧化物的形成需要很高的氧濃度,隨著熱循環(huán)的進行,涂層剝落區(qū)域暴露在空氣中,這就為生成更多的尖晶石氧化物提供了機會,因此涂層的剝落也會加快。不同階段的TGO反應機理如圖10所示。

氧化是熱障涂層失效的一個重要原因,由等離子噴涂制備的涂層具有多孔性,在高溫環(huán)境下,氣體穿過陶瓷層到達黏結層附近,與黏結層中的金屬陽離子發(fā)生氧化。在熱震實驗過程中,TGO的生長過程受到周圍材料的約束或自身生長不協(xié)調的影響[34],這些應力會與因熱膨脹系數(shù)不匹配而產(chǎn)生的應力疊加,使TGO波谷向黏結層形變,加速TGO波谷上的陶瓷層裂紋擴大。如圖5a所示,陶瓷層中存在大裂紋的擴展,主要原因為厚度較薄TGO層的存在使熱失配應力位置上移,所以分離發(fā)生在TGO/陶瓷層界面的上部區(qū)域。在圖5b和圖5d中,裂紋更加接近陶瓷層/TGO界面,意味著涂層的失效是由TGO施加的應力引起的,因為隨著熱震實驗次數(shù)的增加,TGO厚度增大,TGO層附近的應力也會逐漸變大[35]。

圖10 不同階段TGO的形成氧化機理

3 結論

1)在由大氣等離子噴涂制備的YZrHf熱障涂層表面存在一定數(shù)量的孔隙和微裂紋,截面形貌呈現(xiàn)層片狀結構,熱障涂層與金屬基體為機械結合,在界面處元素含量呈現(xiàn)梯度變化,無明顯的過渡區(qū)域。

2)熱震實驗后,涂層的衍射峰強度高于噴涂態(tài)與粉末的,未發(fā)現(xiàn)單斜相m-ZrO2,因此相變不是引起熱障涂層失效的原因。

3)在高溫環(huán)境下Al元素不斷被消耗,造成Al貧化,Ni、Cr等元素向界面遷移并參與氧化,生成相應氧化物。在陶瓷層/黏結層界面的不同位置,TGO厚度存在差異,TGO主要由Al2O3、Cr2O3、NiO以及尖晶石氧化物(CoCr2O4、NiCr2O4、CoAl2O4和NiAl2O4)組成。

[1] SADOWSKI T, GOLEWSKI P. The Influence of Quantity and Distribution of Cooling Channels of Turbine Elements on Level of Stresses in the Protective Layer TBC and the Efficiency of Cooling[J]. Computational Materials Science, 2012, 52: 293-297.

[2] AKCA E, GüRSEL A. A Review on Superalloys and IN718 Nickel-based Inconel Superalloy[J]. Periodicals of Engineering and Natural Sciences, 2015, 3: 15-27.

[3] XIA W S, ZHAO X B, YUE L, et al. A Review of Composition Evolution in Ni-based Single Crystal Superalloys[J]. Journal of Materials Science and Technology, 2020, 44: 76-95.

[4] BRADSHAW A, SIMMS N J, NICHOLLS J R. Development of Hot Corrosion Resistant Coatings for Gas Turbines Burning Biomass and Waste Derived Fuel Gases[J]. Surface and Coatings Technology, 2013, 216: 8-22.

[5] CHUNG J, LEE S, KIM N, et al. Study on the Effect of Turbine Inlet Temperature and Backpressure Conditions on Reduced Turbine Flow Rate Performance Characteristics and Correction Method for Automotive Turbocharger[J]. Energies, 2019, 12: 3934.

[6] CHEN Y, LI C, ZHAO X F, et al. Measurements and Understanding of the Stiffness of an Air Plasma Sprayed Thermal Barrier Coating[J]. Surface and Coatings Technology, 2020, 394: 125678.

[7] ZHANG B C, CHEN K Y, BADDOUR N, et al. Failure and Life Evaluation of EB-PVD Thermal Barrier Coatings Using Temperature-process-dependent Model Parameters[J]. Corrosion Science, 2019, 156: 1-9.

[8] DONG T S, WANG R, DI Y L, et al. High Temperature Oxidation Resistance and Thermal Growth Oxides Formation and Growth Mechanism of Double-layer Thermal Barrier Coatings[J]. Journal of Alloys and Compounds, 2019, 798: 773-783.

[9] BAI Y L, FAN W, LIU K, et al. Gradient La2Ce2O7/ YSZ Thermal Barrier Coatings Tailored by Synchronous Dual Powder Feeding System[J]. Materials Letters, 2018, 219: 55-58.

[10] WANG Y X, ZHOU C G. Effect of Gd2O3on the Microstructure and Thermal Properties of Nanostructured Thermal Barrier Coatings Fabricated by Air Plasma Spraying[J]. Progress in Natural Science, 2016, 26(4): 362-367.

[11] CHEN W R, WU X, MARPLE B R, et al. The Growth and Influence of Thermally Grown Oxide in a Thermal Barrier Coating[J]. Surface and Coatings Technology, 2006(3/4): 201.

[12] GIOVANNI B, KAZI S, LUCA L, et al. FIB Assisted Study of Plasma Sprayed Splat-substrate Interfaces: NiAl-Stainless Steel and Alumina-NiAl Combinations[J]. Surface and Coatings Technology, 2010, 205(2): 363-371.

[13] MILLER R A. Thermal Barrier Coatings for Aircraft Engines: History and Directions[J]. Journal of Thermal Spray Technology, 1997, 6(1): 35-42.

[14] SHI J Q, ZHANG T B, SUN B, et al. Isothermal Oxidation and TGO Growth Behavior of NiCoCrAlY-YSZ Thermal Barrier Coatings on a Ni-based Superalloy[J]. Journal of Alloys and Compounds, 2020, 844: 156093.

[15] NATH S, MANNA I, MAJUMDAR J D. Kinetics and Mechanism of Isothermal Oxidation of Compositionally Graded Yttria Stabilized Zirconia (YSZ) Based Thermal Barrier Coating[J]. Corrosion Science, 2014, 88: 10-22.

[16] TORKASHVAND, KAVEH, MOHAMMADI, et al. Effect of TGO Thickness on the Thermal Barrier Coatings Life under Thermal Shock and Thermal Cycle Loading[J]. Ceramics International, 2018, 44(8): 9283- 9293.

[17] EVANS A G, MUMM D R, HUTCHINSON J W, et al. Mechanisms Controlling the Durability of Thermal Barrier Coatings[J]. Progress in Materials Science, 2001, 46(5): 505-553.

[18] 韓志勇, 王曉梅, 王志平. 熱障涂層高溫TGO生長變化[J]. 焊接學報, 2014, 35(11): 5-8.

HAN Z Y, WANG X M, WANG Z P. TGO Growth of Thermal Barrier Coatings at High Temperature[J]. Transactions of the China Welding Institution, 2014, 35(11): 5-8.

[19] WEYANT C M, FABER K T. Processing-microstructure Relationships for Plasma-sprayed Yttrium Aluminum Garnet-Science Direct[J]. Surface and Coating Technology, 2008, 202(24): 6081-6089.

[20] SU Y J, TRICE R W, FABER K T, et al. Thermal Conductivity, Phase Stability, and Oxidation Resistance of Y3Al5O12(YAG)/Y2O3–ZrO2(YSZ) Thermal-Barrier Coatings[J]. Oxidation of Metals, 2004, 61: 253-271.

[21] LIMARGA A M, WIDJAJA S, YIP T H. Mechanical Properties and Oxidation Resistance of Plasma-sprayed Multilayered Al2O3/ZrO2Thermal Barrier Coatings[J]. Surface and Coatings Technology, 2005, 197: 93-102.

[22] AFRASIABI A, SAREMI M, KOBAYASHI A. A Comparative Study on Hot Corrosion Resistance of Three Types of Thermal Barrier Coatings: YSZ, YSZ+Al2O3and YSZ/Al2O3[J]. Material Science Engineering: A, 2008, 478: 264-269.

[23] 李文生, 張義, 安國升, 等. YAG/8YSZ雙陶瓷熱障涂層等溫氧化性能研究[J]. 稀有金屬材料與工程, 2019, 48(12): 8.

LI W S, ZHANG Y, AN G S, et al. Isothermal Oxidation Properties of YAG/8YSZ Double Ceramic Thermal Barrier Coatings[J]. Rare Metal Materials and Engineering, 2019, 48(12): 8.

[24] DUAN W H, SONG P, LI C, et al. Effect of Water Vapor on the Failure Behavior of Thermal Barrier Coating with Hf-doped NiCoCrAlY Bond Coating[J]. Journal of Materials Research, 2019, 34: 2653-2663 .

[25] LI C, JING F. Influence of HfO2Alloying Effect on Microstructure and Thermal Conductivity of HoTaO4Ceramics[J]. Journal of Advanced Ceramics, 2019(4): 8.

[26] LI C, SONG P, ASIM K, et al. Influence of Water Vapour on the HfO2Distribution within the Oxide Layer on CoNiCrAlHf Alloys[J]. Journal of Alloys Compounds, 2018, 739: 690-699.

[27] GUO H B, CUI Y J, PENG H, et al. Improved Cyclic Oxidation Resistance of Electron Beam Physical Vapor Deposited Nano-oxide Dispersed β-NiAl Coatings for Hf-containing Superalloy[J]. Corrosion Science, 2010, 52(4): 1440-1446.

[28] LIU X J, WANG T, LI C C, et al. Microstructural Evolution and Growth Kinetics of Thermally Grown Oxides in Plasma Sprayed Thermal Barrier Coatings[J]. Progress in Natural Science: Materials International, 2016, 103/104/105/106/107/108/109/110/111: 1002-1071.

[29] 劉小菊, 王騰, 李偲偲, 等. 等離子噴涂熱障涂層高溫TGO的形成與生長研究[J]. 表面技術, 2015, 44(11): 7.

LIU X J, WANG T, LI C C, et al. High Temperature TGO Formation and Growth of Plasma Sprayed Thermal Barrier Coating [J]. Surface Technology, 2015, 44(11):7.

[30] 王召煜, 李國祿, 王海斗, 等. 超音速等離子噴涂FeCrBSi涂層組織和殘余應力分析[J]. 材料熱處理學報, 2012, 33(1): 146-149.

WANG Z Y, LI G L, WANG H D, et al. Analysis of Microstructure and Residual Stresses in Supersonic Plasma Sprayed FeCrBSi Coatings[J]. Transactions of Materials and Heat Treatment, 2012, 33(1): 146-149.

[31] CHEN W R, WU X, DUDZINSKI D, et al. Modification of Oxide Layer in Plasma-sprayed Thermal Barrier Coatings[J]. Surface and Coatings Technology, 2006, 200(20/21): 5863-5868.

[32] EVANS H E. Oxidation Failure of TBC Systems: An Assessment of Mechanisms[J]. Surface and Coatings Technology, 2011, 206(7): 1512-1521.

[33] LI Y, LI C J, ZHANG Q, et al. Effect of Chemical Compositions and Surface Morphologies of MCrAlY Coating on Its Isothermal Oxidation Behavior[J]. Journal of Thermal Spray Technology, 2011, 20(1/2): 121- 131.

[34] 薛文利, 陸濤, 黃佳華, 等. NiCrAlY+YSZ熱障涂層循環(huán)氧化過程中的TGO增厚及失效行為[J]. 稀有金屬材料與工程, 2022(7): 51.

XUE W L, LU T, HUANG J H, et al. TGO Thickening and Failure Behavior of NiCrAlY+YSZ Thermal Barrier Coatings during Cyclic Oxidation[J]. Rare Metal Materials and Engineering, 2022(7): 51.

[35] 李江濤, 李爭顯, 劉林濤, 等. 多層結構熱障涂層的抗熱震性能[J]. 稀有金屬材料與工程, 2018, 47(8): 2435-2439.

LI J T, LI Z X, LIU L T, et al. Thermal Shock Resistance of Multilayer Structural Thermal Barrier Coatings[J]. Rare Metal Materials and Engineering, 2018, 47(8): 2435-2439.

Preparation and Thermal Shock Performance Analysis of YZrHf Thermal Barrier Coatings

HONG Qi1, WU Hongyan2, WANG Shanlin1*, GUO Shujun3, CHEN Yuhua1, KE Liming1

(1. Jiangxi Key Laboratory of Aviation Component Forming and Connection, Nanchang Hangkong University, Nanchang 330063, China; 2. School of Naval Engineering, Jiujiang Polytechnic College, Jiangxi Jiujiang 332007, China; 3. Quannan Jinghuan Technology Co., Ltd., Jiangxi Ganzhou 341800, China)

The work aims to study the microstructure of the YZrHf thermal barrier coating and its resistance to high temperature thermal shock, and to investigate the effect of the growth of thermal growth oxide (TGO) on the ceramic layer at high temperature.A YZrHf thermal barrier coating with a thickness of about 300 μm was prepared by atmospheric plasma spraying (APS) technology, and the coating was keep at 950 ℃ for 15 min and then subject to a water cooling cycle thermal shock test until the coating failed. SEM, EDS and X-ray diffraction were used to analyze the preparation state and the microstructure of the thermal barrier coating after thermal shock. It was found that the surface of the coating was rough and uneven, and there were mesh cracks with lengths of ten to dozens of microns. These interconnected cracks provided a channel for oxygen to enter. After 101 high temperature thermal shock experiments, some areas of the coating were spalling and failing. Through SEM observation, thermal growth oxides appeared at the interface of ceramic layer/bonding layer and inside the bonding layer, and transverse and longitudinal penetrating cracks were distributed in the ceramic layer. In the TGO growing area, some small cracks appeared, but the coating did not peel off. The determination analysis showed that the main components of were Al2O3, Cr2O3, NiO and other mixtures composed of spinel oxide (CSN). After the thermal shock experiment, Al elements in the TGO layer is depleted, Ni, Cr and other elements migrate to the interface to participate in the reaction, and spinel oxides are formed on the basis of α-Al2O3. The existence of these oxides will produce compressive stress on the ceramic layer and accelerate the cracking failure of the coating. The doped HfO2in the coating can prevent the external diffusion of Al and reduce the growth rate of the oxide layer.

thermal barrier coating; plasma spraying; thermal shock performance; microstructure; thermally grown oxide TGO

10.3969/j.issn.1674-6457.2024.01.010

TG174.4

A

1674-6457(2024)01-0087-10

2023-06-21

2023-06-21

國家自然科學基金(51965044)

The National Natural Science Foundation of China(51965044)

洪啟, 吳鴻燕, 王善林, 等. YZrHf熱障涂層的制備及熱震性能分析[J]. 精密成形工程, 2024, 16(1): 87-96.

HONG Qi, WU Hongyan, WANG Shanlin, et al. Preparation and Thermal Shock Performance Analysis of YZrHf Thermal Barrier Coatings[J]. Journal of Netshape Forming Engineering, 2024, 16(1): 87-96.

(Corresponding author)