GH901合金鍛件晶粒級別與均勻性對探傷雜波及底波損失的影響

楊志國, 蔡 培, 王玉龍, 鄧冠祥, 王宇鋒

(1.貴州安大航空鍛造有限責任公司, 貴州 安順 561005;2.空軍裝備部駐安順地區軍事代表室, 貴州 安順 561008)

0 引 言

GH901合金是一種Fe-Ni-Cr基沉淀強化變形高溫合金,主要通過球形的γ′相進行強化,其晶界通過二次析出的顆粒狀TiC 進行強化。合金在650 ℃以下具有較高的屈服強度和持久強度,760 ℃以下抗氧化性能良好,長期使用組織穩定[1]。GH901 合金產品主要有發動機渦輪盤、壓氣機盤、軸頸、結構件、渦輪外環及緊固件等[2]。

針對GH901 合金鍛件超聲波探傷底波損失和雜波超標問題,開展不同狀態鍛件的超聲波探傷試驗,結合鍛件組織分析,得出GH901 合金鍛件晶粒度級別與均勻性對超聲波探傷底波損失和雜波的影響,找到了GH901 合金鍛件超聲波探傷底波損失與雜波不合格的原因,為解決GH901 合金鍛件超聲波探傷底波損失和雜波不合格問題提供了理論依據。

1 試驗材料及方法

采用GH901 合金棒料經制坯、模鍛成型和熱處理(見圖1),對每火次鍛造及熱處理后坯料進行組織測試和探傷測試[3-4],研究晶粒組織對鍛件超聲波探傷底波損失和雜波的影響。工藝試驗方案:①GH901 合金棒料組織測試;②棒料鐓粗、沖孔;③環坯進行高倍組織和探傷測試;④坯料模鍛;⑤鍛件探傷;⑥鍛件切取20 mm厚低倍試片進行組織測試;⑦將鍛件均分為3 段后,按1 030、1 060、1 090 ℃進行熱處理;⑧對3 個鍛件部分進行探傷及組織測試[5]。

圖1 鍛件加工過程

2 試驗結果及分析

2.1 中間坯高倍組織及對應區域探傷結果分析

GH901 合金棒料經1 010 ℃加熱后鐓粗沖孔,坯料冷卻并經車削拋光后進行超聲波探傷,結果顯示探傷雜波合格,底波損失超標不合格。坯料外徑處超聲波探傷底波反射回波較高,最高為69%,如圖2 中位置1 所示。坯料中心超聲波探傷底波反射回波較低,最低為19%,如圖2 中位置3 所示,處于1/2 壁厚的位置2 超聲波探傷底波反射回波處于中間水平。該坯料超聲波探傷底波損失相差11 dB,不同位置底波損失差異較大,不滿足驗收要求。

圖2 GH901中間坯組織及對應的探傷云圖

分別測試圖2 中位置1、2、3 處的晶粒組織,位置1晶粒度為6級,位置2晶粒度為5級,位置3晶粒度為3 級。坯料外徑處晶粒度為6 級,超聲波探傷底波反射回波較高,而鍛件內徑處晶粒度為3級,超聲波探傷底波反射回波較低。探傷云圖中底波反射回波呈現明顯的分層現象,與晶粒粗細存在明顯的對應關系,即坯料晶粒越細,底波反射回波顯示越高,坯料晶粒越粗,底波反射回波顯示越低。

2.2 GH901 合金鍛件鍛態組織及對應區域探傷結果分析

鍛件組織和對應的探傷云圖如圖3 所示,各區域晶粒度級別如表1 所示,組織為混晶組織且各區域差異較大,探傷云圖中底波反射回波出現了分層,與鍛件晶粒組織表現出明顯的對應關系,粗晶區域(位置1)和混晶組織區域(位置3)回波整體較低,而晶粒較細且均勻的區域(位置6)回波較高。探傷云圖中鍛件底波損失不同區域差異超過50%,不滿足驗收要求。以上結果表明鍛件各區域組織差異大,導致各區域底波反射回波差異大,為底波損失不合格的直接原因。

表1 鍛件各位置晶粒度級別

圖3 鍛件組織及對應的探傷云圖

2.3 不同溫度熱處理后鍛件晶粒組織及探傷結果

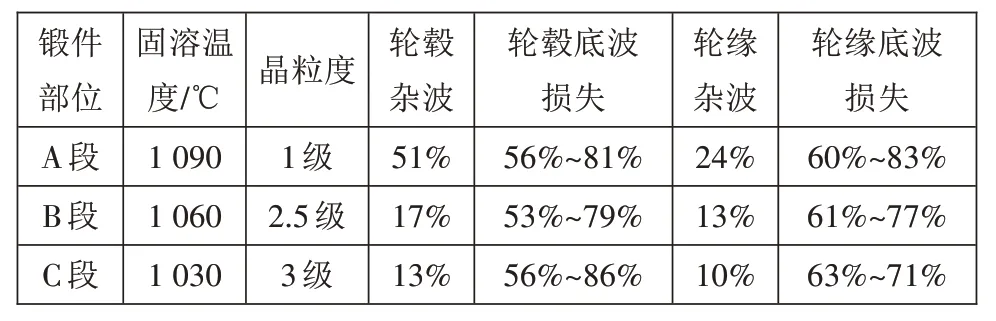

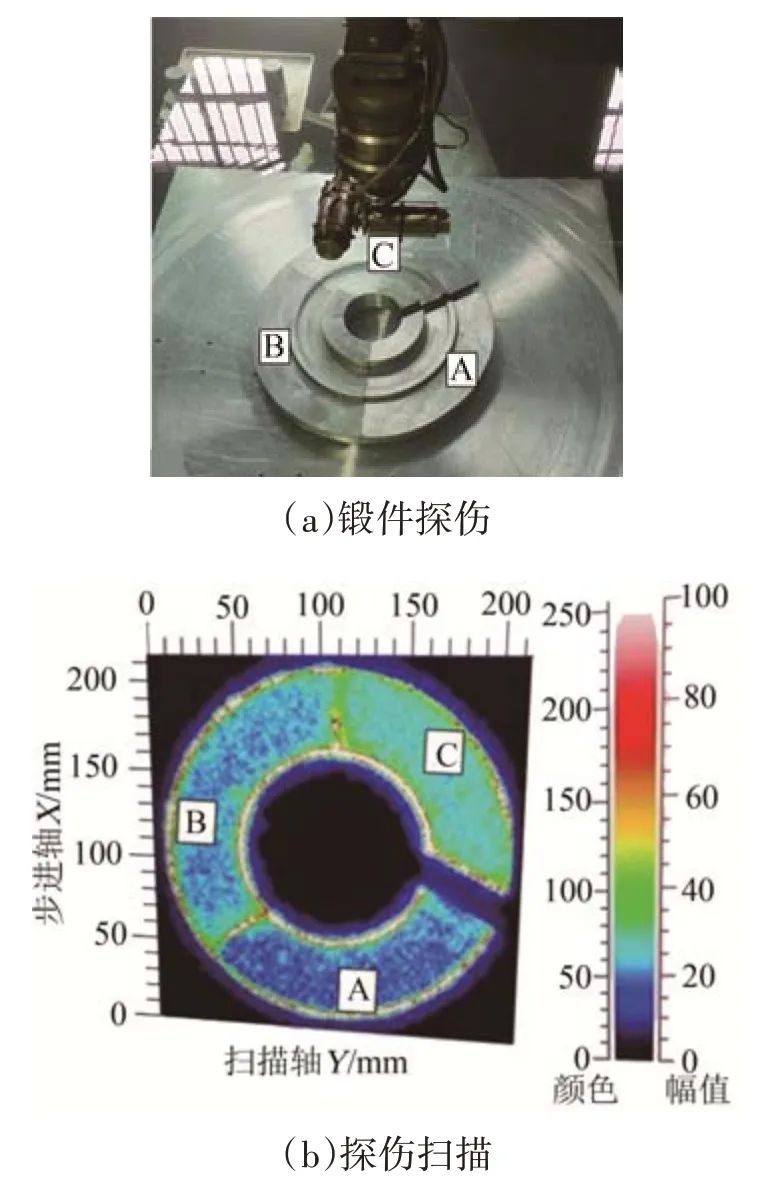

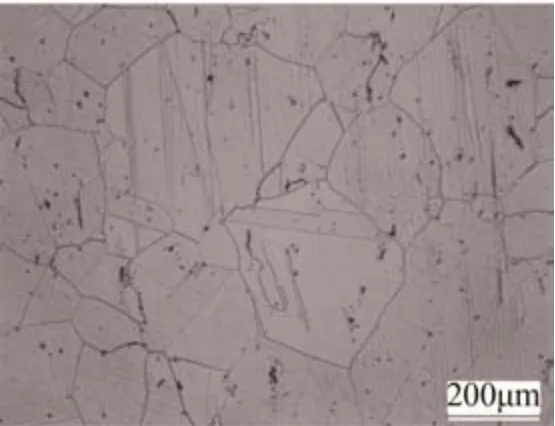

將同一鍛件分為A、B、C 三段,A、B、C 段分別經1 090、1 060、1 030 ℃固溶熱處理,然后將三段鍛件同時放進水槽中進行水浸法超聲波探傷,如圖4 所示。對A、B、C 三段鍛件取樣進行組織檢查[6],組織分別如圖5~圖7所示。三段鍛件晶粒級別和探傷結果如表2 所示,C 段鍛件經1 030 ℃固溶熱處理,鍛件晶粒度為3 級,對應探傷雜波最低。A 段鍛件經1 090 ℃固溶熱處理,鍛件晶粒度長大到1 級,探傷雜波最高,超過探傷標準要求。從以上試驗可以看出,GH901 鍛件晶粒度隨固溶溫度升高而增大,探傷雜波隨晶粒長大而升高,當晶粒長大到1級時,探傷雜波超標。鍛件經熱處理后,隨著晶粒長大,各區域組織趨于均勻,探傷底波損失差異減小,滿足標準要求。

表2 A、B、C三段鍛件晶粒級別和探傷結果

圖4 鍛件探傷及探傷掃描

圖5 A段晶粒度

圖6 B段晶粒度

圖7 C段晶粒度

2.4 試驗結果分析

超聲波在傳播過程中存在散射衰減、擴散衰減和吸收衰減[7],其中擴散衰減與傳播介質無關,吸收衰減在固體介質中可忽略不計[8],故在鍛件超聲波探傷測試時,散射衰減對聲波能量損失影響最大,散射回波形成草叢狀探傷雜波,散射衰減越嚴重,草叢狀探傷雜波波幅越高、底波反射回波越低。鍛件超聲波探傷底波反射幅度可按探傷聲壓衰減方程PX=P0e-aх近似計算,其中PX為底波反射強度,P0為入射波強度,x為材料厚度,a為散射系數。散射系數a與晶粒的平均直徑、材料各項異性因子、超聲波頻率關系可用公式a=cFd3f4(d<λ)計算,其中c為系數,F為材料各項異性因子,d為晶粒尺寸,f為聲波頻率,λ為波長[9]。

試驗中鍛件中間坯探傷時,中心晶粒度為3級,探傷底波反射回波僅19%,而外徑晶粒度為6級,超聲波探傷底波反射回波較高,最高達到69%。由探傷聲壓衰減方程可以看出,合金鍛件超聲波探傷底波反射損失與材料厚度x和散射系數a存在負指數關系,當材料厚度越厚,散射系數越大時,底波損失越嚴重。試驗采用同一頻率的探頭對同一鍛件探傷,材料厚度不變,散射系數僅受材料晶粒度尺寸影響,所以當晶粒粗大時,聲波發生強烈散射,形成大量雜波,探傷聲壓嚴重衰減,底波反射回波降低。

晶粒散射與晶粒尺寸的對應關系如圖8 所示[10],當晶粒直徑與波長比值從0.1上升到0.3時,即晶粒度從3 級增大到0 級時,散射幅度呈直線上升,這說明晶粒越粗大,超聲信號散射越強,雜波波幅越高。劇烈散射形成的大量雜波消耗了聲波能量,導致底波反射回波降低。試驗中鍛件A段固溶熱處理后晶粒度為1級,晶粒粗大,對應探傷雜波最高波幅達到51%,最終鍛件探傷雜波超標。鍛件C 段的晶粒度為3 級,對應探傷雜波最高波幅僅13%,探傷雜波明顯降低。

圖8 散射與晶粒度關系

底波損失根據公式ΔdB=20lgH1/H2計算[11],H1、H2取整個鍛件探傷底波反射回波的最大值與最小值。晶粒粗大區域底波損失大,回波低;晶粒細小區域底波損失小,回波高。當鍛件各區域晶粒組織不同、H1/H2比值較大時,鍛件超聲波探傷將出現底波損失不合格問題。在工藝試驗中,各區域晶粒組織不同的中間坯料和鍛件的探傷底波損失全部超標,但鍛件經固溶熱處理,鍛件晶粒長大后趨于一致,混晶消除,最終不論鍛件組織是1 級晶粒還是5級晶粒,只要各區域組織相同或差異不大,鍛件探傷底波損失均能合格。

3 結束語

(1)GH901 合金鍛件晶粒級別與探傷雜波存在對應關系,晶粒細小,探傷雜波較低,隨著晶粒長大,雜波波幅越高。

(2)GH901 合金鍛件組織不均勻,各區域組織差異大是鍛件探傷底波損失不合格的直接原因(若整個鍛件均為相同的混晶組織,底波損失不一定超標)。底波損失不滿足要求的鍛件,經高溫固溶后,鍛件各區域晶粒長大后趨于一致,組織相對均勻,對應各區域探傷底波反射回波差異變小,鍛件底波損失可滿足標準要求。但當晶粒長大到2級或更粗時,探傷雜波可能超標。

(3)將GH901 鍛件晶粒度控制在3 級以上且各區域組織均勻一致時,鍛件探傷雜波和底波損失皆能滿足要求。