地下煤氣化合成氣的脫碳提氫耦合工藝探討

王 濤,史世杰,曾麗瑤,羅 珊,周振華,丁 鋒,王召民,高繼峰

(1. 中石化中原石油工程設計有限公司 河南 鄭州 451000;2. 中石化石油工程建設有限公司,北京 100020)

面對當前能源發展趨勢,我國制定了雙碳戰略目標[1-5]。其中氫能是一種清潔無污染、燃燒熱值高、來源和用途廣泛、適應大范圍儲能且能量密度大的可再生二次能源,已成為我國實現能源結構轉型的重要載體。《氫能產業發展中長期規劃(2021—2035 年)》明確了氫能在我國能源的戰略地位、發展目標和應用體系等,制定了氫能產業中長期發展的路線,這也為氫能產業發展提供了良好的契機[6-10]。結合我國“富煤”的資源賦存特點、制氫技術成熟度與成本等因素影響,煤制氫技術相較于光伏制氫、風力發電制氫、生物質制氫及核能和熱化學制氫等其他主要制氫技術具有明顯的技術和成本優勢。

煤炭地下氣化(Underground coal gasification,UCG)技術是將底層中的煤炭資源進行有控制的燃燒,在煤的熱作用下生成H2、CH4等可燃合成氣的技術[11-13]。但目前地下煤合成氣利用仍以熱電聯產為主,如發電、民用燃氣等,資源利用率低,缺少商品天然氣、聯合循環發電、CO2驅油、氫能、化工原料和儲氣庫等產業鏈布局。此外,地下煤合成氣的組分極其復雜,含CO2和H2,同時還含有煤焦油等黏度較大的重組分,無切實可行且具有經濟性的處理工藝。因此,地下煤合成氣的利用應根據工程所在地的市場需求情況確定地面工程處理工藝及產品,將目標產品進行分離,獲得H2、液化天然氣(LNG)和液態CO2等,以實現經濟效益最大化。地下煤合成氣的處理難度較大,采用單一的天然氣或合成氣凈化處理技術(如低溫精餾、溶劑吸收、吸附和膜分離等)無法直接分離各組分,因此,可采用兩種或多種處理工藝相結合的耦合處理工藝以分離得到目標產品。

本文針對工況復雜的地下煤合成氣的組分特點提出基于膜分離技術的耦合提氫工藝,首先采用兩級膜分離工藝將合成氣中的CO2/H2與CH4分離得到CO2/H2混合氣,隨后采用醇胺吸收法將CO2/H2混合氣分離,制得高純度H2,最終實現合成氣中的H2回收。整個工藝流程使用HYSYS流程模擬軟件進行模擬,經過多種工藝技術的對比,最終確定最佳的適合地面工程處理的工藝技術路線。

1 UCG技術及路線設計

1.1 UCG技術

煤炭地下氣化是氣化劑與煤層發生反應的過程[14],其主要反應示意圖見圖1,氣化過程可分為氧化、還原和干燥干餾3個反應區。氣化劑(以純O2為主)注入到井下后遇到煤層燃燒,反應生成大量CO2并釋放大量反應熱,直至氣流中O2含量(物質的量分數,下同)接近0。隨著氣流的流動,CO2與熾熱的煤層和水繼續發生還原反應生成H2、CH4等,該反應為吸熱反應。反應持續進行,干餾干燥區的煤層在熱作用下釋放出熱解煤氣。經過氣化反應后,地下的煤炭資源轉變為以H2、CH4為主的合成氣,實現了煤炭資源的清潔利用,氣化后的灰渣留在地下也一定程度上也緩解了傳統開采方式造成的采空區地面沉降或塌陷等問題。

圖1 煤炭地下氣化主要反應示意圖Fig. 1 Schematic diagram of main reactions of underground coal gasification

1.2 UCG產品方案

基于UCG 技術生產的合成氣含有H2、CH4和CO2,經適當處理后可用于燃氣發電、制合成氨、制合成二甲醚、制純氫和天然氣等[15]。地下煤合成氣目前仍多用于熱電聯產,但地下煤合成氣中含有大量高附加值氣體如H2、CH4,因此該方式的經濟效益偏低[16],可以依據地下煤合成氣的組分特點及工程所在地的市場需求情況確定合適的地面工程處理工藝路線及產品方案,對其進行深度處理、凈化分離以得到高附加值產品,如H2、LNG和液態CO2等,最大程度地回收和節約能量,降低裝置能耗,優化技術路線,實現經濟效益最大化。

1.3 UCG路線設計

目前低溫精餾、溶劑吸收、吸附和膜分離工藝都是天然氣或合成氣凈化處理的常見技術,其中膜分離工藝的流程簡單、能耗較低、所需設備的建造成本低且占地面積小、易與其他處理工藝聯用形成耦合處理工藝,可實現較好的氣體凈化效果,具有良好的發展和應用前景[17]。但是煤炭地下氣化形成的合成氣具有來氣壓力高、組分復雜(含CH4、H2和CO2等)的特點,采取單一的氣體處理工藝無法得到目標產品,易造成資源的浪費。因此,本文采用膜分離+溶劑吸收法耦合工藝處理地下煤合成氣,最終得到H2、液態CO2和LNG。耦合處理工藝既集成了單一技術的優勢,又彌補了各自技術上的不足,是更為高效的合成氣處理工藝。

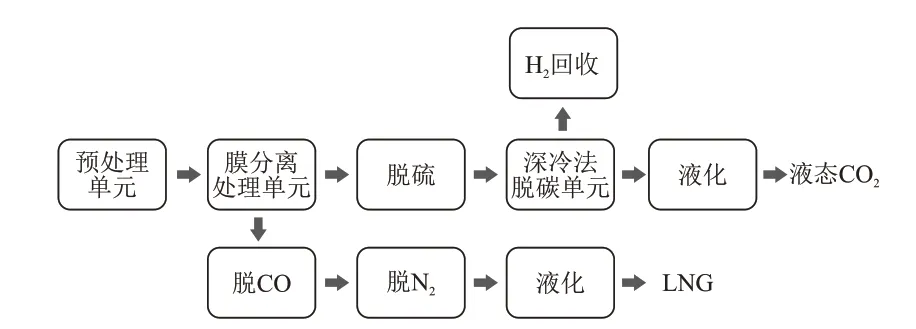

地下煤合成氣深度處理工藝路線見圖2,由煤炭氣化而成的合成氣夾帶著大量的煤焦油、含粉塵雜質和水首先進入到預處理單元進行凈化,凈化后的合成氣(主要成分是CO2、H2和CH4)隨后進入膜分離單元進行分離處理。由于商業膜分離組件的H2/CO2分離因子一般不超過10,H2與CO2在聚合物中的滲透速率相近無法實現直接分離[18],因此,設計本系統中合成氣經過膜分離單元后分成兩股,一股為CO2/H2混合氣,另一股為以CH4主的脫碳氣。CO2/H2混合氣隨后經過醇胺吸收單元脫除CO2回收H2,CO2則經過增壓、脫水和液化等工藝后形成液態CO2產品,脫碳氣經過脫CO、脫N2和液化工藝后形成LNG產品。綜上,地下煤合成氣經過本系統的處理可得到多種產品,能最大化本項目的經濟效益。

圖2 地下煤合成氣深度處理工藝路線Fig. 2 Deep treatment process routes of underground coalsynthesis gas

2 膜分離單元設計

2.1 膜分離技術

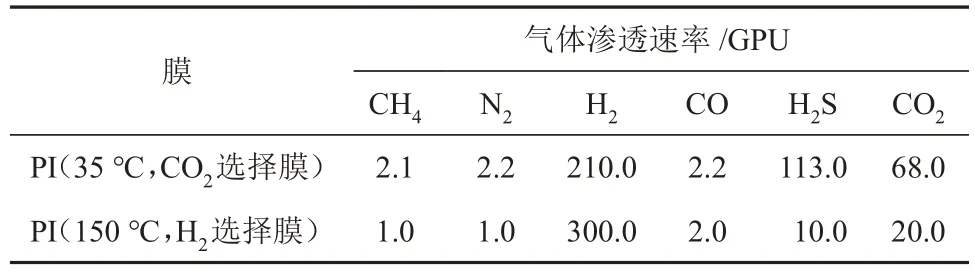

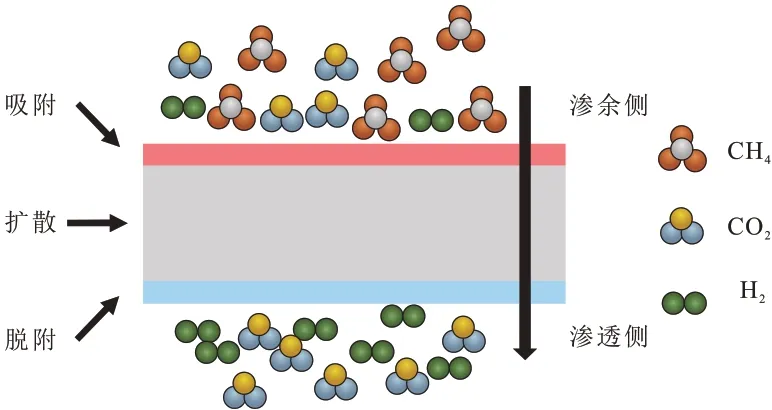

膜分離技術通過氣體分子在壓力的驅動下通過膜孔的速率不一從而實現氣體分離[19-21]。CO2優先滲透膜分離過程見圖3,煤合成氣(含CH4、H2和CO2)的氣體分子進入到膜分離單元后,在壓力差和濃度差的作用下先后滲透過膜,由于滲透速率的差異,H2與CO2在滲透測富集,而CH4則在截留側富集,可實現CH4和H2/CO2的分離。此外,膜材料是膜分離技術的核心,氣體分離膜主要分為無機膜和高分子膜兩大類。其中,高分子膜材料具有廉價、易制備及機械性能好等特點,被廣泛的應用在氣體分離領域。根據不同的生產實際情況,將膜材料組裝成各種膜組件。工業上應用于天然氣脫碳、提氫系統的膜組件常采用螺旋卷式膜組件(裝填密度:200~800 m2/m3)及中空纖維式膜組件(裝填密度:500~9000 m2/m3) 。相比之下,中空纖維式膜組件具有更大的單位體積膜面積和更高的裝填密度,被廣泛用于大規模膜法工業應用中。目前,高分子材料的氣體分離膜占據約90%的氣體膜分離市場,如聚砜(PSF)、醋酸纖維素(CA)、聚二甲基硅氧烷(PDMS)和聚酰亞胺(PⅠ)等。針對地下煤合成氣的來氣溫度高、壓力大的特點,本文選用分離選擇性好、耐壓且熱穩定性極佳的PⅠ中空纖維膜組件用于地下煤合成氣膜分離單元的模型構建,不同氣體在膜中的滲透速率如表1所示[22]。由表1,兩種中空纖維膜組件的材料雖然均為PⅠ,但兩種膜的適用溫度和分離性能不同,根據其差異分別用作CO2選擇膜和H2選擇膜。

表1 不同氣體在膜中的滲透速率Table 1 Permeation rates of different gases in membranes

圖3 CO2優先滲透膜分離過程示意圖Fig. 3 Schematic diagram of CO2 preferential permeable membrane separation process

2.2 膜分離單元模型構建

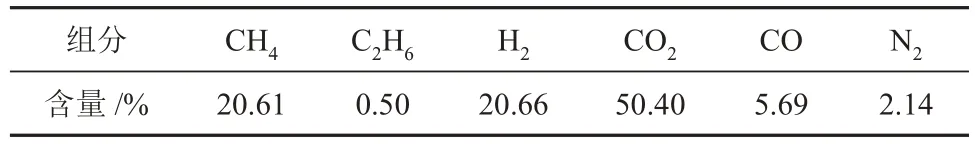

工藝模擬的氣體參數取自于某地下煤氣化項目[23],地下煤合成氣的組成如表2 所示。本文使用Aspen HYSYS V10 對膜分離工藝處理地下煤合成氣的過程進行模擬,模擬過程中采用Peng-Robinson狀態方程,膜分離模型采用Membrane Unit v3.0a。

表2 地下煤合成氣的組成Table 2 Composition of underground coal synthesis gas

本文的設計路線為合成氣先經過膜分離單元后實現CH4和CO2/H2的分離,CO2/H2混合氣后在經過醇胺吸收單元后分別進行回收,最終得到脫碳氣(CO2含量< 3%)、液態CO2和H2產品。其中,膜分離單元的膜組件1為H2選擇膜(PⅠ,150 ℃),膜組件2、3 為CO2選擇膜(PⅠ,35 ℃)。已知地下煤合成氣的來氣壓力高(3.35 MPa)、溫度高(> 200 ℃),合成氣的高來氣壓力可為膜分離單元提供推動力,合成氣的溫度也可通過余熱回收后調整至膜分離單元的最佳工作溫度,由此可見膜分離技術能很好的匹配地下煤合成氣的分離工藝需求。

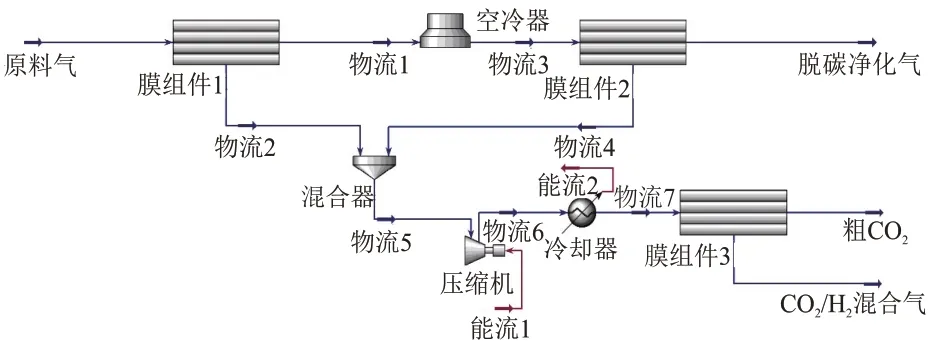

兩級膜分離工藝流程見圖4,調整合成氣的進膜溫度為150 ℃,合成氣首先經過一級膜分離單元的膜組件1 分離出大部分H2,物流1 中CH4含量為30.04%,CO2含量為57.25%,H2含量為0.83%,物流1經過空冷器換熱后得到物流3,物流3中CH4含量為0.84%,CO2含量為36.31%,H2含量為62.25%。為了降低H2的損失率,合成氣繼續進入到膜組件2中,得到的滲透氣物流2與物流4一同進入到二級膜分離單元繼續分離,脫碳凈化氣中CO2含量≤ 3%,滿足我國對管輸天然氣中CO2含量的要求(GB 17820—2012《天然氣》)。合成氣經過膜組件3后,得到了粗CO2氣體(CO2含量為93.30%)和CO2/H2混合氣(CO2含量為40.38%,H2含量為59.46%),基本實現了CO2/H2與CH4的分離,H2回收率為99.95%。由于膜組件均是以氣體的壓力為動力不需要能耗,本系統中的能耗由壓縮機產生,經計算為0.297 kW·h/m3。

圖4 兩級膜分離工藝流程Fig. 4 Two stage membrane separation process flow

3 醇胺吸收單元設計

3.1 醇胺吸收脫碳工藝

醇胺吸收法的脫碳工藝成熟,可根據原料氣中的酸氣含量和脫除深度進行調整,適用范圍極廣[24]。該工藝主要包括:一乙醇胺法(MEA)法、二乙醇胺法(DEA)法和甲基二乙醇胺法(MDEA)法等。相較于MEA 和DEA,MDEA 分子中沒有活潑的氫原子,故化學穩定性好,其水溶液的發泡傾向和腐蝕性均低于伯胺和仲胺水溶液。此外,MDEA法具有酸氣負荷高、容易再生和溶劑降解量小的特點,已成為最常用脫碳的技術[25]。本文中為了回收合成氣中的H2,將上述得到的CO2/H2混合氣通過醇胺吸收法進行進一步的處理,醇胺吸收脫碳提氫過程使用Aspen HYSYS V10 進行模擬,模擬過程中采用酸性氣體化學溶劑(Acid gas-chemical solvent)物性方法。

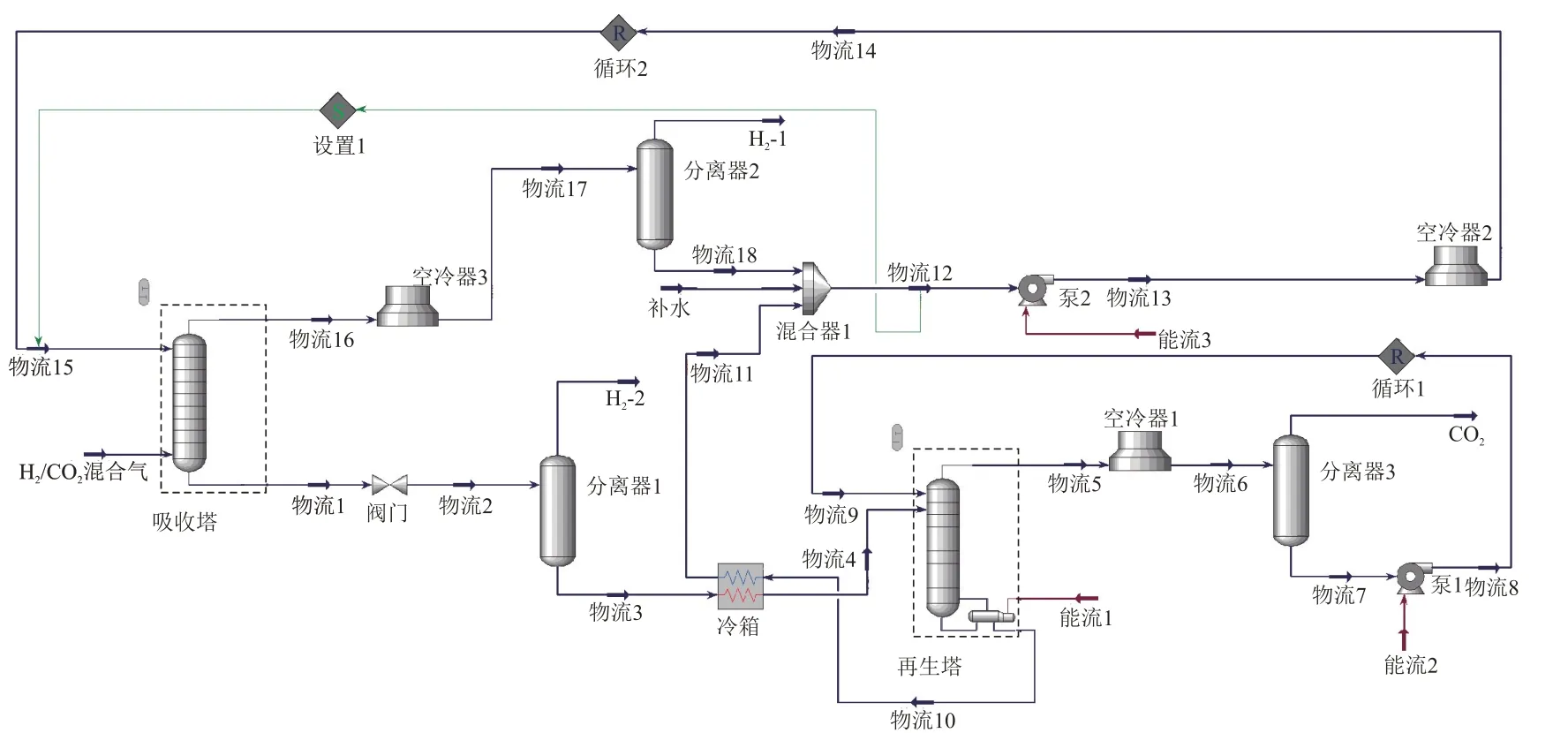

傳統的MDEA 脫碳工藝見圖5,原料氣進入吸收塔與塔內的胺液發生反應形成富液,并從底部流出,凈化氣從吸收塔塔頂排出。隨后,富液經閃蒸、換熱后進入再生塔,CO2從再生塔塔頂解吸,貧液則再次進入吸收塔循環使用。該方法雖然能實現的CO2脫除,但胺液的循環量大、再生能耗高,因此需進行工藝改進。

圖5 傳統MDEA脫碳工藝Fig. 5 Traditional MDEA decarbonization process

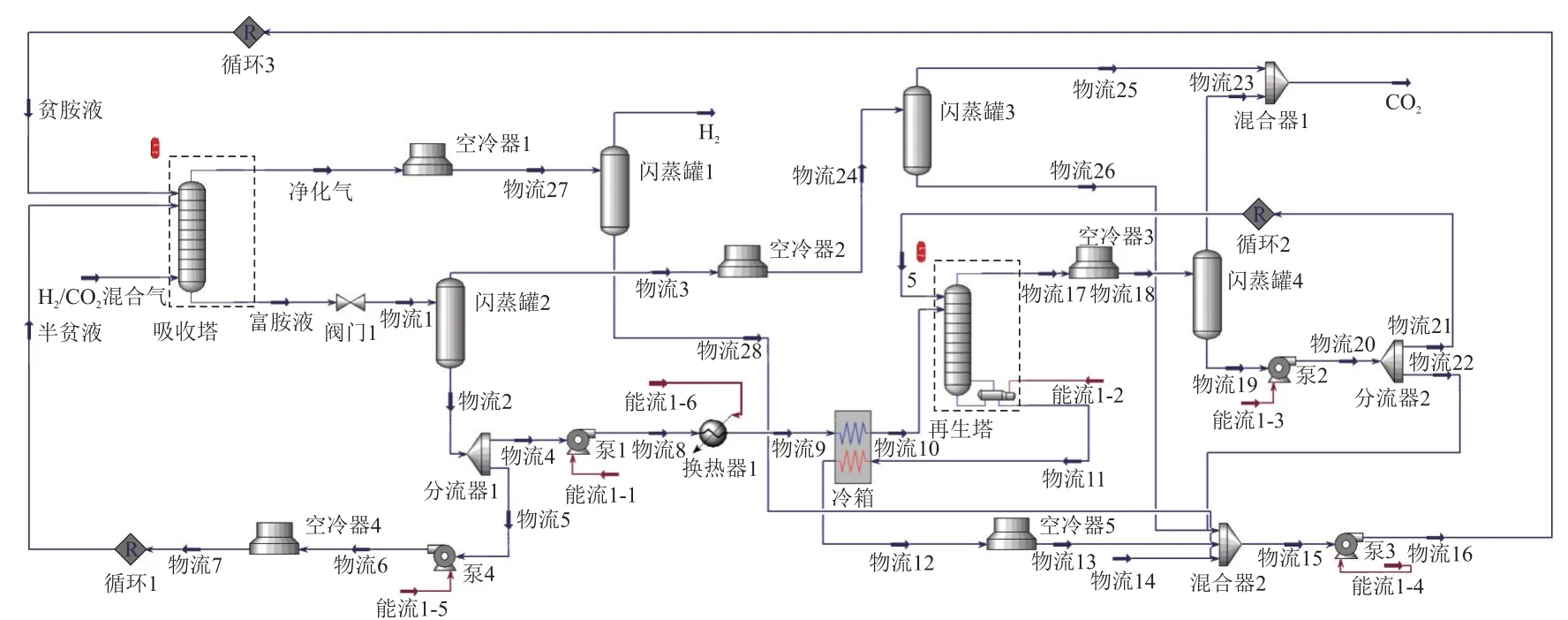

改進后的MDEA 脫碳工藝見圖6,CO2/H2混合氣首先進入吸收塔,在吸收塔中自下而上的與吸收劑逆流接觸,混合氣中的CO2被吸收劑吸收從塔底流出,凈化氣從塔頂排出,經閃蒸后得到H2。經過多級閃蒸的富胺液解吸出部分CO2,貧液則分為兩部分,一部分進入再生塔進行再生,另一部分則繼續回到吸收塔中對CO2/H2混合氣進行預吸收。該工藝可有效地降低胺液的循環量和胺液的再生能耗,提高來氣的脫碳效率。

圖6 改進后的MDEA脫碳工藝Fig. 6 Improved MDEA decarbonization process

3.2 醇胺吸收脫碳工藝的吸收劑優選

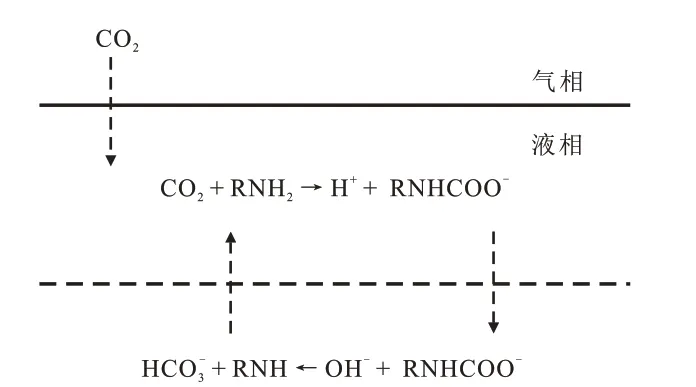

單一MDEA吸收劑的性能不足,造成胺液循環量較大,可通過溶劑的篩選與開發來降低醇胺吸收脫碳工藝的能耗。本文采取在MDEA 溶液中添加吸收活化劑哌嗪(PZ)、DEA 和MEA 等來提高吸收劑的吸收能力,活化劑在吸收CO2過程中符合“穿梭”機理(圖7)。當CO2進入吸收塔后,活化劑快速與CO2發生反應,以胺基甲酸根離子的形式溶解在溶液中,之后將CO2傳遞給MDEA并轉化為自由胺繼續吸收CO2,這種“一來一往”的擴散,構成了“穿梭”狀態[26]。

圖7 “穿梭”機理示意圖Fig. 7 Schematic diagram of “shuttle” mechanism

本文中吸收劑的配比(質量分數)為0.03%的活化劑(PZ、DEA和MEA)+ 0.42% MDEA + 0.55% H2O,使用Aspen HYSYS 軟件對CO2/H2混合氣(溫度40 ℃、壓力3.35 MPa)的醇胺吸收脫碳工藝進行優化,通過調整吸收劑的配方,確定最佳的醇胺吸收脫碳工藝技術路線。

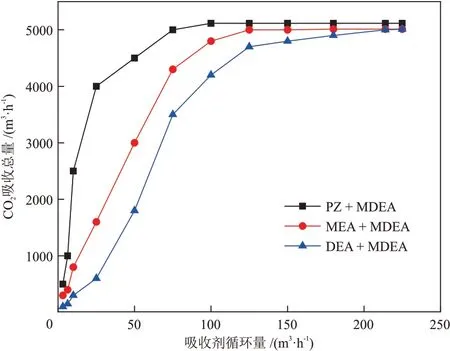

吸收劑循環量與CO2吸收總量的關系曲線見圖8,CO2吸收總量隨著吸收劑循環量的增大而增大,當循環量增大至一定程度時,CO2吸收總量達到飽和,表明CO2/H2混合氣中的CO2被全部吸收。當吸收劑循環量為0~100 m3/h 時,PZ + MDEA 吸收劑的CO2吸收總量最大,并且CO2吸收總量達到飽和時所需的PZ + MDEA 吸收劑循環量最小。由此可知,相較于DEA + MDEA、MEA + MDEA吸收劑,PZ + MDEA 吸收劑有著最佳的吸收能力。造成吸收能力差異的原因是PZ 分子中的氨基氮原子多于DEA、MEA,其與CO2的反應程度更大。

圖8 吸收劑循環量與CO2吸收總量的關系曲線Fig. 8 Relationship curves between circulating amount of absorbent and total amount of CO2 absorption

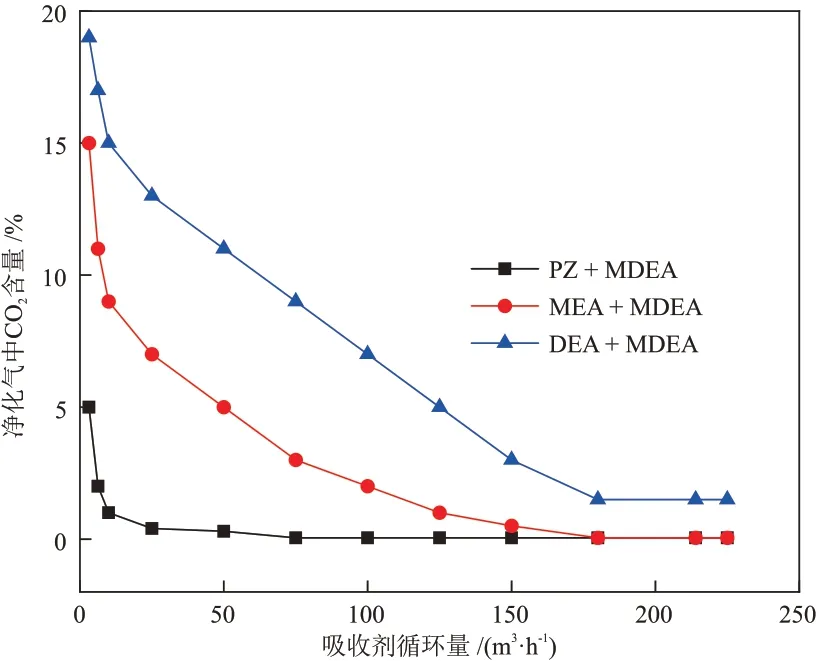

吸收劑循環量與凈化氣中CO2含量的關系曲線見圖9,凈化氣中CO2的含量隨著吸附劑循環量的增大而減小,當凈化氣中CO2含量為0時,表明CO2/H2混合氣中的CO2被全部吸收。當凈化氣中CO2含量約為 3%時,吸收劑對應的循環量由大到小依次為:DEA + MDEA、MEA + MDEA 和PZ + MDEA,再次印證了PZ + MDEA吸收劑與CO2的反應能力更強,在滿足凈化氣管輸要求下最大限度的降低了循環量,有利于降低成本、節約能耗并提高項目的經濟性。

圖9 吸收劑循環量與凈化氣中CO2含量的關系曲線Fig. 9 Relationship curves between circulating amount of absorbent and CO2 content in purified gas

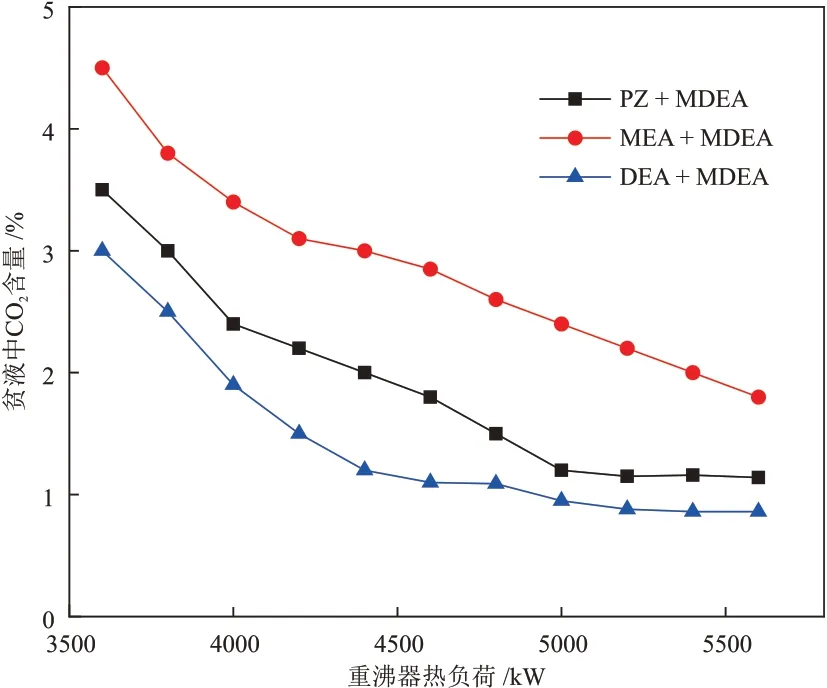

吸收劑與CO2反應后形成的富液進入再生塔,經過再生的貧液再次循環至吸收塔,但重沸器則會產生大量再生能耗。重沸器熱負荷與貧液中CO2含量的關系曲線見圖10,隨著重沸器熱負荷的增加,貧液中CO2含量降低,吸收劑的再生程度增加。相同的酸氣負荷下,DEA + MDEA 吸收劑相較于MEA + MDEA、PZ + MDEA 吸收劑更容易再生,DEA + MDEA吸收劑的再生熱負荷最小。

圖10 重沸器熱負荷與貧液中CO2含量的關系曲線Fig. 10 Relationship curves between heat load of reboilers and CO2 content in lean solution

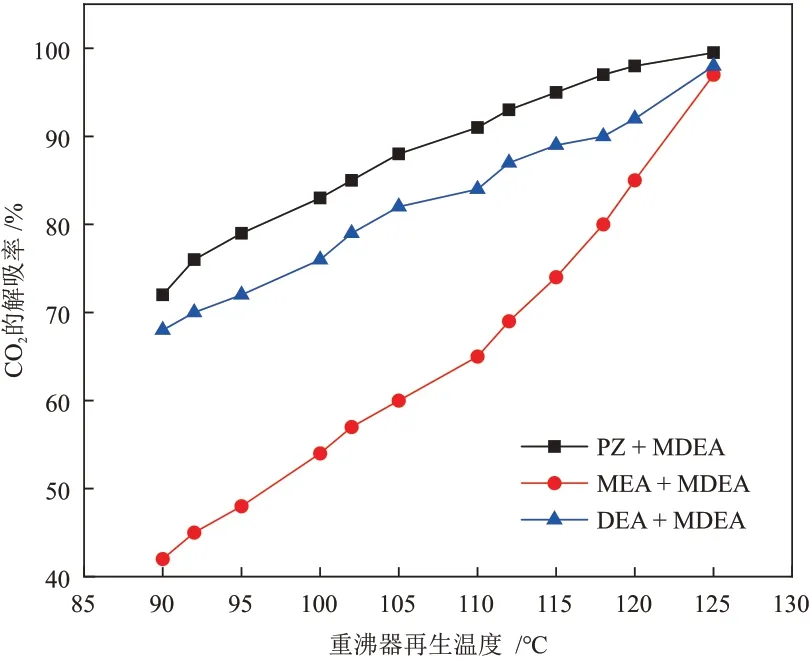

胺液的再生過程中,再生溫度過高不僅會導致吸收劑的降解變質,而且會引起塔底溫度上升造成塔底熱負荷增大。根據SY/T 0011—2007《氣田天然氣凈化廠設計規范》的規定,基于MDEA 法的脫碳工藝中的重沸器溫度應低于127 ℃。重沸器再生溫度與CO2解吸率的關系曲線見圖11,CO2解吸率隨著再生溫度的增大而逐步增大。在保證一定的CO2解吸率下,使用PZ + MDEA吸收劑所需的重沸器的再生溫度最低,顯示出PZ + MDEA吸收劑的良好性能。綜上所述,PZ + MDEA 吸收劑相較于DEA + MDEA、MEA + MDEA 吸收劑來說,具有最佳的吸收性能,且使用該吸收劑可有效降低再生能耗,有利于提升項目的經濟性。

圖11 重沸器再生溫度與CO2解吸率的關系曲線Fig. 11 Relationship curves between reboiler regeneration temperature and CO2 resolution rate

3.3 醇胺吸收脫碳工藝的提氫結果

通過模擬試驗數據可看出,當部分胺液作為半貧液重新進入吸收塔的下半部后,半貧液和酸性濃度較高的氣體接觸,兩段吸收保證了脫碳處理的凈化度。同時,僅有部分富胺液完全再生成貧液,再生熱負荷隨著半貧液回流量的增大而先減小后增大,當半貧液回流量為30%時,再生熱負荷最小,為20710 kW。最終得到的H2純度(物質的量分數)≥ 99%。滿足對工業氫純度的要求(GB/T 3634.1—2006《氫氣第1 部分:工業氫》)時,吸收劑的回流量為30%,再生塔底熱負荷最低。該部分的能耗由再生塔頂回流泵(泵2)、貧液提升泵(泵1)、貧胺液回流泵(泵3)、半貧液增壓泵、再生塔重沸器、凈化氣冷卻器(空冷器1)、再生塔頂冷卻器(空冷器3)、貧胺液冷卻器(空冷器5)、半貧液冷卻器(空冷器4)和閃蒸氣冷卻器(空冷器2)等設備產生,通過計算可得到該部分的綜合能耗為0.341 kW·h/m3。

4 耦合工藝校驗分析

因膜分離+醇胺吸收脫碳工藝暫無工業界數據提供校對,本文采取文獻中[23-26]的技術參數分別對醇胺吸收單元和一級膜分離單元進行校驗,以保障模擬分析的準確性。一級膜分離單元的模擬數據以大連歐科膜技術工程有限公司所提供的膜處理技術參數為基礎(表3)。經計算得,模擬所得滲透氣流量和CO2含量與廠家數據的相對偏差分別為3.62%和0.86%;模擬所得滲余氣流量和CO2含量與廠家數據的相對偏差分別為3.89%和0.89%。同理,以已有的的醇胺吸收單元數據[23]為基礎進行模擬,模擬后的脫碳氣CO2含量為6.815%與該文獻數據7.051%接近,相對偏差為3.34%(表4)。以上實驗結果證明了膜分離單元和醇胺吸收單元的可靠性,可基于此模型開展進一步的模擬實驗。通過膜分離+溶劑吸收耦合工藝的處理,地下煤合成氣最終轉換為脫碳凈化氣、純CO2和工業級H2,提高了項目的經濟價值,具有較大的應用潛力。

表3 一級膜分離單元的模擬數據和廠家數據對比Table 3 Comparison of simulation data and manufacturer data of primary membrane separation unit

表4 醇胺吸收單元的模擬數據和文獻數據對比Table 4 Comparison of simulation data and literature data of alcohol amine absorption unit

5 結論

本文采用膜分離+溶劑吸收耦合的處理方法實現了地下煤合成氣的CO2脫除和H2提純,其中二級膜分離系統中凈化氣的CO2含量≤ 3%,實現了CO2/H2混合氣與CH4的分離,該步驟的能耗為0.297 kW·h/m3。隨后采用醇胺吸收法回收H2,通過優化工藝并篩選吸收劑,確定了PZ + MDEA 作為吸收劑的部分富胺液回流的脫碳工藝方案。經過處理后,H2純度≥ 99%,該步驟的能耗為0.341 kW·h/m3。綜上,本研究根據地下煤合成氣的組分特點設計出最佳的處理工藝路線及產品方案(如H2、LNG和液態CO2等),可最大限度地回收和節約能量,降低裝置能耗,優化技術路線,實現經濟效益最大化。