NaBH4 水解產(chǎn)氫用Co3O4 包覆多孔陶瓷制備及表征

閆普選,謝佳男,鄒華紅,柯善軍,程蕾

(1.桂林電子科技大學(xué),桂林541004;2.廣西師范大學(xué),桂林541004;3.廣西歐神諾陶瓷有限公司,梧州543300)

1 前言

氫氣作為一種高效、清潔的能源載體,其燃燒產(chǎn)物只有水,可實現(xiàn)CO2零排放,在全球能源轉(zhuǎn)型中扮演著重要角色[1]。硼氫化鈉(NaBH4)作為一種常用的化學(xué)儲氫材料,具有易儲存運輸、高理論儲氫量(10.6%)、高體積能量密度(6.6 MJ/L)、室溫催化可控產(chǎn)氫和副產(chǎn)品環(huán)境無害等優(yōu)勢[2],成為未來發(fā)展綠氫的重要途徑之一。

相比均相催化,多相催化使得NaBH4水解產(chǎn)氫后通過傾析、過濾或離心等方式能將催化劑粉體與反應(yīng)溶液進行分離,清洗或處理后多次循環(huán)使用[3]。同時,在室溫常壓氬氣氛圍下水解產(chǎn)物NaBO2與Mg 反應(yīng)生成NaBH4,產(chǎn)率達到78.9%[4]。整個NaBH4水解產(chǎn)氫、再循環(huán)的工藝路徑顯示出減碳和便捷應(yīng)用前景。相比貴金屬,過渡金屬顯示出地球儲量豐富和價格低廉特點[5],被認(rèn)為是NaBH4水解產(chǎn)氫的高效多相催化劑之一。從實際應(yīng)用出發(fā),研究者們將NaBH4水解產(chǎn)氫發(fā)生器與質(zhì)子交換膜燃料電池組合,組裝動力系統(tǒng)[6]。其中研究產(chǎn)氫發(fā)生器過程中發(fā)現(xiàn),催化劑的形式成為其應(yīng)用的關(guān)鍵要素,現(xiàn)研究形式包括毫米或厘米級顆粒[7]和商用泡沫鎳[8],將催化劑負載于其表面,形成整體型催化劑復(fù)合物,有利于實際應(yīng)用中快速裝配、穩(wěn)定應(yīng)用和高效回收。因此,研究用于催化NaBH4水解產(chǎn)氫的整體型催化劑,顯示出潛在的實際應(yīng)用價值。

基于此,本文以ZIF-67 為催化劑前驅(qū)體,將其與海泡石粉和拋光廢渣粉進行復(fù)配,共混、壓制并燒結(jié)成多孔陶瓷材料,以其作為催化NaBH4產(chǎn)氫的整體式催化劑,系統(tǒng)地表征了ZIF-67、海泡石的微觀結(jié)構(gòu)、熱穩(wěn)定性和晶型結(jié)構(gòu),研究了三者對多孔陶瓷材料在催化NaBH4產(chǎn)氫中催化和結(jié)構(gòu)穩(wěn)定性的作用機制。

2 實驗

2.1 原料

拋光廢渣,主要成分為石英、莫來石、碳化硅和氧化鎂等,廣西歐神諾陶瓷有限公司提供;海泡石微粉,自制,原礦粉購自河北易縣海泡石開發(fā)有限公司;硝酸鈷、二甲基咪唑、硼氫化鈉和氫氧化鈉,阿拉丁試劑有限公司。

2.2 ZIF-67 制備

將460 mg 的硝酸鈷溶入20 ml 去離子水中;將650 mg 二甲基咪唑溶入20 ml 去離子水,上述兩個溶液混合,室溫下攪拌6 h;用乙醇洗滌過濾,干燥,即得ZIF-67 粉體。

2.3 多孔陶瓷的制備

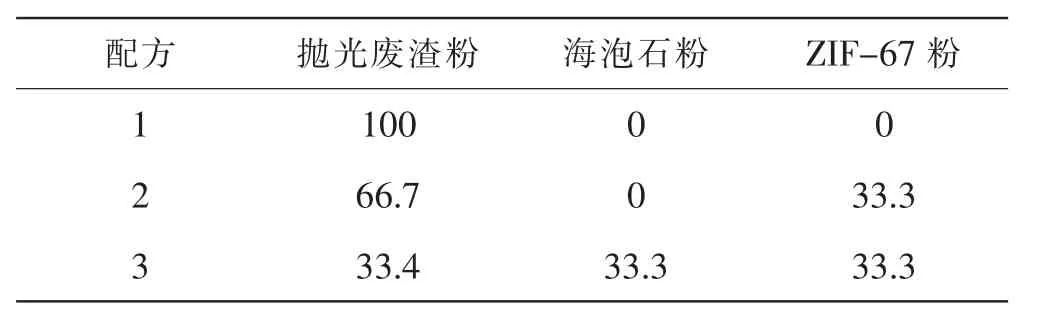

拋光廢渣粉、海泡石粉和ZIF-67 按一定比例機械混合均勻,并填充入模具,利用壓力機將預(yù)混料壓制成預(yù)燒坯體,成型壓力為8 MPa,進一步燒結(jié)成多孔陶瓷樣片,燒結(jié)溫度和時間分別為1000℃和1 h,具體配方組成如表1 所示。

表1 多孔陶瓷的配方設(shè)計(%)

2.4 測試與表征

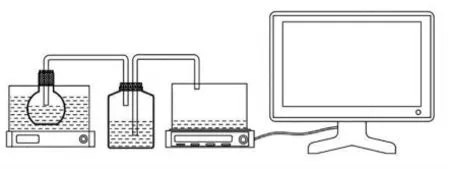

采用荷蘭FEI 公司Quanta 200 FEG 場發(fā)射環(huán)境掃描電鏡觀察材料的內(nèi)部結(jié)構(gòu)微觀形貌特征。采用德國Bruker 公司生產(chǎn)D8-Advance 型X 射線衍射儀,輻射源為Cu 靶的Kα,λ=0.1541 nm,在10~80°范圍內(nèi)以步長0.02°連續(xù)掃描。采用美國珀金埃爾默有限責(zé)任公司的Pyris Diamond T G/DTA 熱重- 差熱綜合熱分析儀,升溫范圍:30~1100 ℃,升溫速率:10 ℃min-1。采用排水法評估催化NaBH4水解產(chǎn)氫性能(圖1)。室溫條件下,將多孔陶瓷加入0.6 wt%NaBH4的50 mL 混合液中,利用排水體積計算產(chǎn)生的H2量。

圖1 催化NaBH4 水解產(chǎn)氫裝置示意圖

3 結(jié)果與討論

3.1 微觀結(jié)構(gòu)和晶型分析

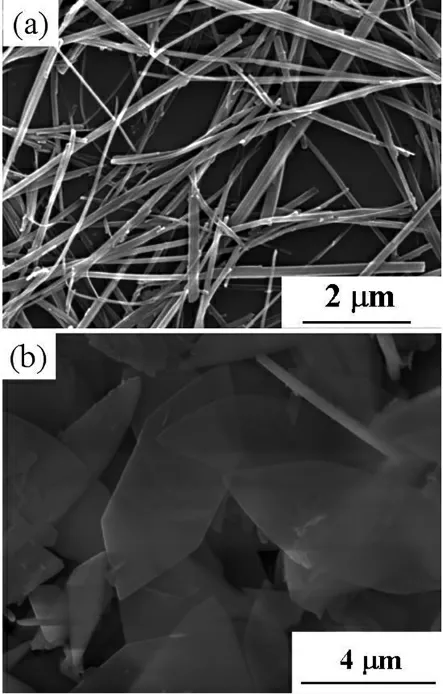

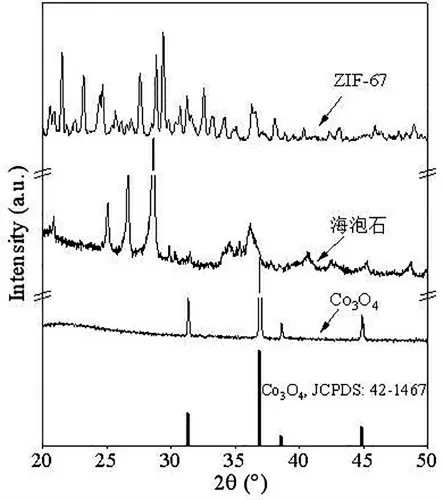

圖2 為海泡石和ZIF-67 的微觀結(jié)構(gòu)電鏡圖。由圖2a 可知,海泡石的微觀結(jié)構(gòu)呈現(xiàn)長纖維狀,表觀直徑在0.7μm(-3.1μm)的范圍內(nèi),且顯示出較高的長徑比;而ZIF-67 的的微觀結(jié)構(gòu)表現(xiàn)為均一的柳葉片狀,厚度為納米級,而表面尺寸為約3μm×8μm(圖2b)。圖3 為海泡石、ZIF-67 及其衍生物的XRD 圖譜。由圖3 可知,纖維狀海泡石的特征峰符合其標(biāo)準(zhǔn)卡片(JCPDS:19-0770)對應(yīng)[9],而合成的ZIF-67 與文獻中的特征峰一致(圖3b)[1],且在1000℃空氣中退火后,其轉(zhuǎn)化為Co3O4(JCPDS:42-1467),為NaBH4水解產(chǎn)氫的催化劑[10]。

圖2 海泡石(a) 和ZIF-67(b) 的電鏡圖

圖3 海泡石、ZIF-67 及衍生物的XRD 圖譜

3.2 熱重分析

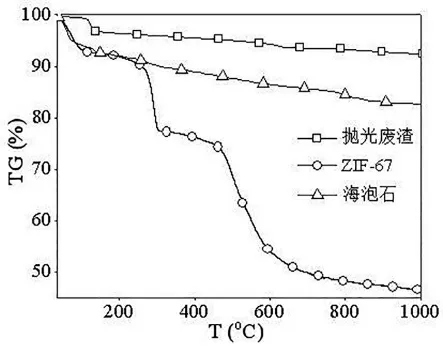

圖4 為拋光廢渣、ZIF-67 和海泡石在空氣氛圍下的TG 曲線。由圖4 可知,三者在200℃以下,均產(chǎn)生失重,海泡石失重量較大,源于表面吸附水的蒸發(fā)[11];隨著溫度進一步升高,在200-600℃,拋光廢渣沒有顯著變化,ZIF-67 發(fā)生兩次較大幅度失重,分別為碳化失水和碳氧化為CO2而揮發(fā),并產(chǎn)生鈷的氧化物,海泡石在270 和530℃處發(fā)生熱重損失,歸因于其分階段失去的結(jié)晶水,溫度進一步升高至1000℃,海泡石的結(jié)構(gòu)和物相發(fā)生改變[12]。至此,ZIF-67、海泡石和拋光廢渣失重分別為53.5、18.1 和8.5%,而損失的物質(zhì)有助于多孔陶瓷的形成。同時,在1000℃燒結(jié)1h 后,相比單獨拋光廢渣粉配方失重8.1%,配方2 和3 分別為30.3 和30.5%,能夠留下更多孔隙結(jié)構(gòu)。

圖4 拋光廢渣、ZIF-67 和海泡石的熱重曲線

圖5 為ZIF-67 衍生Co3O4@多孔陶瓷的斷面微觀圖。由圖可知,陶瓷坯體經(jīng)高溫?zé)Y(jié)后,形成的多孔陶瓷內(nèi)部顯示出均勻的通孔結(jié)構(gòu),源于ZIF-67 中有機配體熱解產(chǎn)生CO2后留下的孔隙。同時,將配方1、2 和3 的多孔陶瓷片浸漬于水中,負壓抽出內(nèi)部空氣,吸水前后質(zhì)量變化率依次分別為20.1、38.5 和43.8%,Co3O4@多孔陶瓷表現(xiàn)出較高的通孔結(jié)構(gòu)。此外,鈷離子氧化生成Co3O4能包覆于通孔壁表面。可知,BH4 根離子能經(jīng)通孔接觸到表面Co3O4,發(fā)生催化水解產(chǎn)氫,而氫氣經(jīng)通道輸出到多孔陶瓷片體表面而輸出[13]。

圖5 ZIF-67 衍生Co3O4@多孔陶瓷的微觀結(jié)構(gòu)電鏡圖

3.3 催化中多孔陶瓷的結(jié)構(gòu)穩(wěn)定性

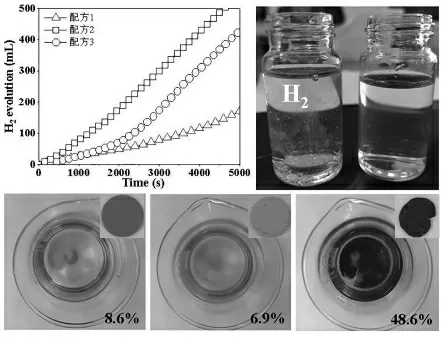

圖6 為多孔陶瓷催化NaBH4水解產(chǎn)氫的性能、狀態(tài)和結(jié)構(gòu)穩(wěn)定圖。由圖6 可知,產(chǎn)氫曲線整體的斜率越大,表明其催化NaBH4水解產(chǎn)氫速率越快。相比純拋光廢渣對應(yīng)多孔陶瓷,添加ZIF-67 高溫衍生Co3O4,增加了催化位點數(shù)量,提升了產(chǎn)氫速率,但因燒結(jié)過程中ZIF-67 的阻隔導(dǎo)致拋光廢渣顆粒熔融搭接點減少,使得催化反應(yīng)后多孔陶瓷的質(zhì)量損失率由6.9%增至48.6%,顯示出弱結(jié)構(gòu)穩(wěn)定性,而纖維狀海泡石的添加使得拋光廢渣顆粒橋接起來,顯示出較低的質(zhì)量損失率(8.6%),但產(chǎn)氫速率有所降低,歸因于對催化位點的部分覆蓋。此外,多孔陶瓷片浸入NaBH4溶液后,從片體內(nèi)部釋放出大量氫氣,且該片體能夠隨時取出而停止產(chǎn)氫,顯示出可“開-關(guān)”的功能[14]。因此,通過調(diào)控配方中三者的復(fù)配比例,能夠?qū)崿F(xiàn)催化NaBH4水解產(chǎn)氫過程中產(chǎn)氫速率和結(jié)構(gòu)穩(wěn)定性的調(diào)控。

圖6 多孔陶瓷催化NaBH4 水解產(chǎn)氫的性能、狀態(tài)和結(jié)構(gòu)穩(wěn)定性圖

4 結(jié)論

本文分析了纖維狀海泡石、ZIF-67 及其衍生物的微觀結(jié)構(gòu)、晶型和熱穩(wěn)定性,結(jié)合拋光廢渣的熱穩(wěn)定性,通過配方設(shè)計對比,采用共混、模壓和燒結(jié)工藝,制備三種多孔陶瓷樣片。研究結(jié)果表明,在相同制備工藝下,相比ZIF-67/拋光廢渣體系,ZIF-67/海泡石/拋光廢渣體系對應(yīng)多孔陶瓷在催化產(chǎn)氫過程中顯示出較好的結(jié)構(gòu)穩(wěn)定性;相比拋光廢渣體系,其具有較高的孔隙率和催化活性。