高鎳三元鋰離子電池熱失控誘發與擴散機制研究

田 君,王 壘,高洪波,胡道中,張 錕

(1.中國北方車輛研究所,北京 100072;2.北京海博思創科技股份有限公司,北京 100084)

隨著消費端對電動汽車續航里程要求的提升,高鎳三元鋰離子電池已在動力電池領域得到了廣泛的應用。高鎳三元鋰離子電池采用LiNi0.8Co0.1Mn0.1O2、LiNi0.6Co0.2Mn0.2O2、LiNi0.8Co0.15Al0.05等高鎳三元材料作為正極[1-6]。但由于高鎳三元正極材料的熱穩定性較差,應用于電動汽車中的高鎳三元動力鋰離子電池在高溫運行、大電流充電、不良路況上的大倍率放電會產生大量的熱[7-10]。如熱量不能及時散出,會導致電池內部溫度升高,輕者加速其容量衰減,影響電池使用壽命;嚴重的會導致電池內部材料發生熱反應,甚至引起熱失控,乃至發生爆炸、起火,導致進一步的次生災害。而對于儲能領域,若需進一步滿足高電壓、大功率等性能要求,必須將單體電池進行串并聯成組后有序排布在集裝箱中使用,電池的排布更加集中,如使用高鎳三元鋰離子電池且電池產熱和誘發熱失控的因素不能很好地控制,將產生更大的安全事故[11-19]。

研究人員對鋰離子動力電池單體的熱失控過程已開展了大量的研究[20-27]。文獻[28-33]報道了熱失控時電池內部材料發生的化學反應及產熱過程。在發生熱失控升溫過程中,電池將順序經歷電解質鋰鹽分解、SEI 膜分解、負極-電解液反應、隔膜熔化、正極分解、電解質溶液分解及電解液燃燒等過程。但目前文獻中較少出現關于不同加熱功率及不同過充電倍率對鋰離子電池熱失控的影響的系統研究。

本文按照《GB/T 36276-2018 電力儲能用鋰離子電池》[34]的熱失控觸發方法,通過不同的加熱功率和過充電倍率分別進行了高能量密度三元鋰離子電池單體和模組的熱失控誘發與擴散實驗,并建立相關模型對高能量密度三元鋰離子電池的熱失控誘發及擴散過程進行仿真。

1 實驗

1.1 實驗樣品

選用硬殼三元鋰離子電池電芯。正極材料為LiNi0.6Mn0.2Co0.2O2,負極材料為石墨,電解液為1 mol/L LiPF6/(EC+EMC+DMC) (體積比1∶1∶1)。電芯容量48 Ah,尺寸為148.3 mm×95.8 mm×26.5 mm,密度2 300 kg/m3,比熱容1 026 J/(kg·K)。導熱系數:厚度方向0.42 W/(m·K),長度方向和高度方向均為19.38 W/(m·K)。模組為3個電芯串聯并排緊密排列。

1.2 熱失控實驗步驟

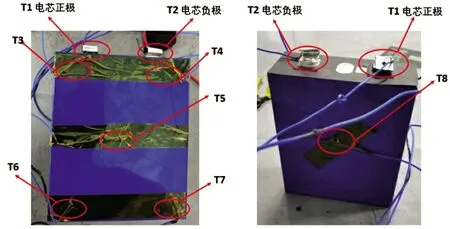

圖1 為電池單體熱失控和電池模塊熱失控實驗示意圖。參照標準《GB/T 36276-2018 電力儲能用鋰離子電池》[34],電池單體熱失控實驗按照下列步驟進行:

圖1 電池單體熱失控(a)和電池模塊熱失控(b)實驗示意圖

(1)使用平面加熱裝置,加熱裝置的功率分別為400、600、900 W。安裝加熱裝置使其和電池直接接觸,如圖1(a)所示;安裝溫度傳感器,監測點溫度傳感器安裝在加熱裝置的對側。

(2)將電池單體充滿電后,再以1C電流恒流繼續充電12 min。

(3)啟動加熱裝置,以最大功率對樣品持續加熱,至發生熱失控或監測點的溫度達到300 ℃時,關閉加熱裝置。

(4)記錄實驗結果。

本文研究了不同加熱功率對電池產熱和安全性的影響。首先,在室溫(25±2) ℃條件下將電芯充電至120%荷電狀態(SOC),啟動加熱裝置,實時監測電壓和溫度的變化狀態,如圖2 所示,溫度點T1~T9 分別對應:電芯正極;電芯負極;遠離加熱板側電芯上部正極極耳側;電芯上部負極極耳側;電芯中部;電芯下部正極極耳側;電芯下部負極側;靠近加熱板側電芯中部;防爆閥上方。

圖2 三元電池單體熱失控的溫度布置示意圖

本研究選用三個單體串聯的模組進行電池模塊熱失控擴散實驗,如圖1(b)所示,實驗按照下列步驟進行:

(1)將電池模塊初始化充滿電。

(2)以過充電作為熱失控觸發方式;選擇中間的電芯作為熱失控觸發對象。

(3)以不同倍率(0.3C、0.5C、1C)對觸發對象進行恒流充電,直至發生熱失控或觸發對象的荷電狀態達到200%SOC;如未發生熱失控,繼續觀察1 h。

(4)電壓和溫度的監測應符合下述要求:a)監測觸發對象及與其相鄰最近的兩只電池單體的電壓、溫度以判定其是否發生熱失控,從而判斷模塊是否發生熱失控擴散;b)本實驗參照圖2 進行熱失控觸發電芯的溫度傳感器布置,以過充方式觸發熱失控。

1.3 熱失控判定條件

電池單體熱失控判定條件如下[34]:a)被測電池產生電壓降;b)監測點溫度達到電池保護溫度;c)監測點溫升速率≥1 ℃/s;d)當a)+c)或b)+c)發生時,則可判定電池單體發生熱失控;e)在加熱過程中及加熱結束1 h 內,如發生起火、爆炸現象,實驗應終止并判定為發生熱失控。

電池模塊熱失控判定條件如下:a)被測電池產生電壓降;b)監測點溫度達到電池保護溫度;c)監測點溫升速率≥1 ℃/s;d)當a)+c)或b)+c)發生時,則可判定電池單體發生熱失控;e)當與觸發對象相鄰的單體發生熱失控,則判定電池模塊發生熱失控擴散;熱失控觸發過程中及觸發結束1 h 內,如發生起火、爆炸現象,實驗應終止并判定電池模塊發生熱失控擴散[34]。

對實驗過程的電壓、電流、溫度變化過程進行分析并進行熱仿真研究。

2 結果與討論

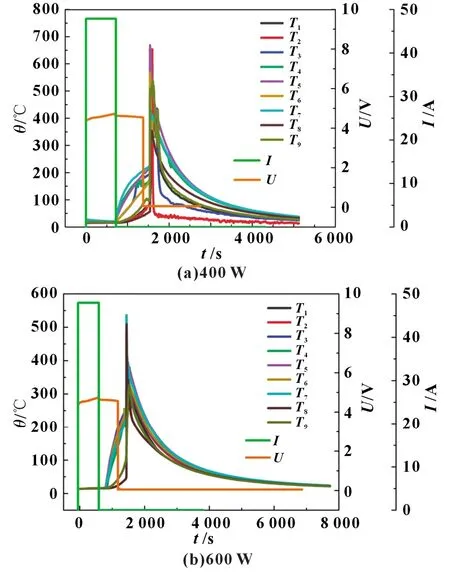

2.1 電池單體熱失控電壓-電流-溫度變化分析

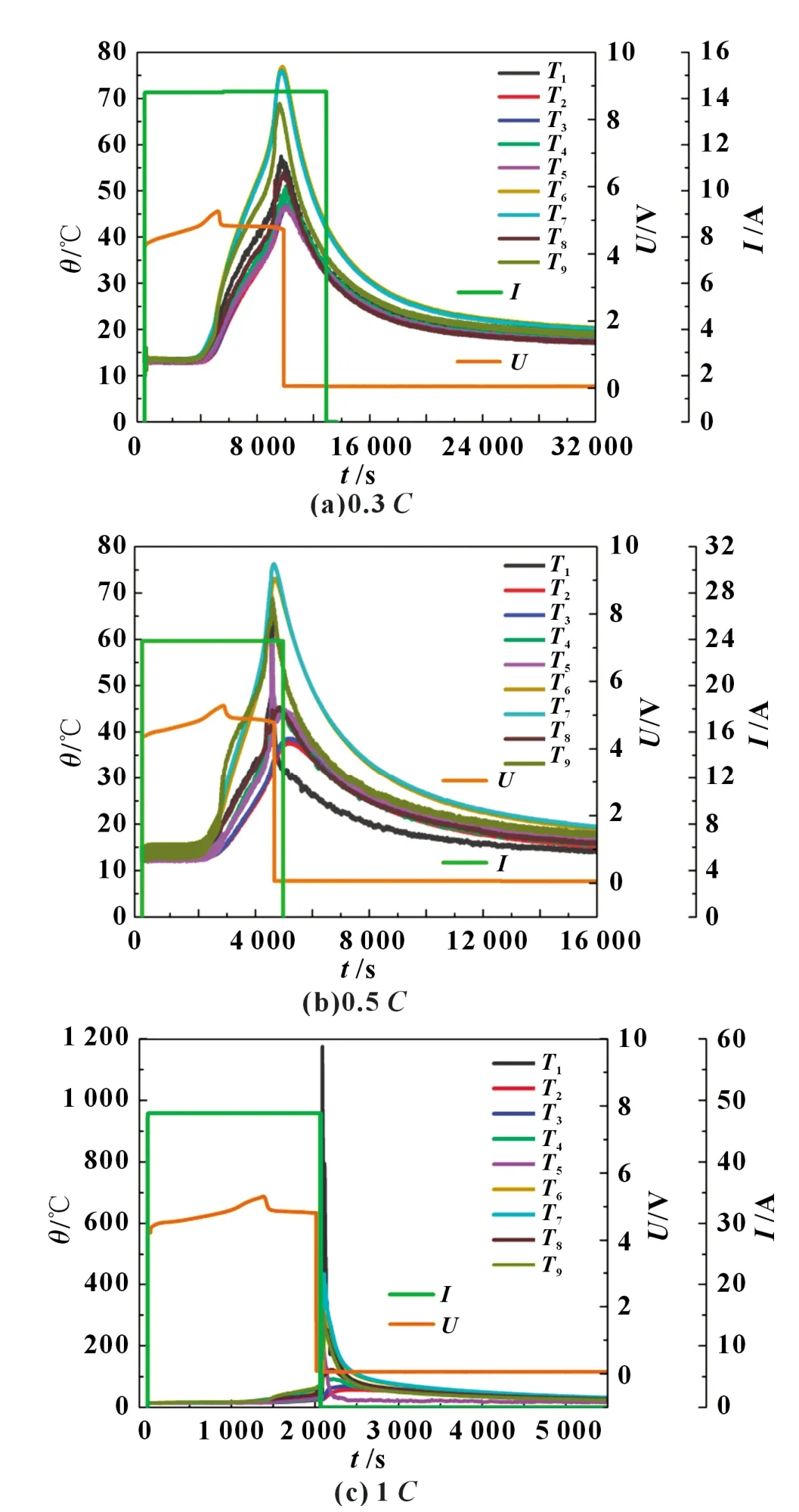

高鎳三元鋰離子電池單體在不同功率加熱板(400、600、900 W)加熱熱失控的電壓-電流-溫度變化曲線如圖3 所示。由圖3 可知,隨著加熱板功率的提高,熱失控響應速度逐漸加快,其中,400 W 加熱板加熱觸發熱失控的時間為816 s,600 W 加熱板加熱觸發熱失控的時間為645 s,900 W 加熱板加熱觸發熱失控的時間為586 s。但熱失控最高溫度呈逐漸下降的趨勢,其中,400 W 加熱板加熱觸發熱失控的最高溫度為669.2 ℃,600 W 加熱板加熱觸發熱失控的最高溫度為536.6 ℃,900 W 加熱板加熱觸發熱失控的的最高溫度為430.4 ℃。

圖3 使用不同加熱功率進行加熱觸發三元電池單體熱失控過程的電壓-電流-溫度變化曲線

2.2 電池模塊熱失控電壓-電流-溫度變化分析

當電池發生熱失控,其內部正負極材料與電解液相互反應會釋放出大量的熱量,進而造成燃燒和材料濺射等現象。此外,由于電解液的揮發和內部材料的燃燒,鋰離子電池在熱失控過程中會釋放出大量的有毒和可燃氣體,進一步增加了電池火災的危險性。尤其在動力和儲能系統中,往往將成百上千塊的電芯連接起來同時使用。在這種情況下,一旦某塊電池發生失控,可能會使相鄰電池甚至整個電池模組暴露在高溫環境中,造成整個電池模組的熱失控,最終引發整個電池系統的火災爆炸事故,因此電池熱失控的研究至關重要。

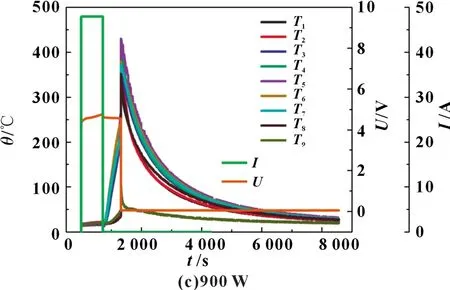

為進一步研究三元電芯熱失控產生的熱量傳遞至相鄰電池單體以及對相鄰單體的影響,本實驗選擇三顆電芯組成的電池模塊內最中間位置的電池單體,采取過充觸發熱失控的方式,以不同倍率(0.3C、0.5C、1C)對觸發對象進行恒流充電,直至其發生熱失控或觸發對象的荷電狀態達到200%SOC。其中,過充觸發是在觸發對象上連接額外的導線以實現過充,電池模塊中的其他電池單體不進行過充。如果在過充過程中未發生熱失控,將繼續觀察1 h,同步采集單體電壓及溫度信息,具體電壓-溫度變化曲線如圖4 所示。

圖4 三元電池模塊通過不同充電倍率進行過充觸發熱失控的電壓-電流-溫度變化曲線

當充電倍率為0.3C和0.5C時,過充至200%SOC并不能觸發熱失控,電芯最高溫度分別僅為77.0和76.3 ℃,且充電停止后,隨著靜置時間的增加,電芯溫度逐漸恢復至初始狀態。當充電倍率為1C時,過充時間至2 087 s 時,中間位置的電池單體開始熱失控,熱失控時電芯最高溫度上升至1 174.8 ℃,隨著靜置時間的增加,電池單體溫度逐漸恢復至初始狀態,溫度沒有再次出現上升,說明熱失控電芯傳遞至相鄰電池單體的熱量未能達到周圍電芯的熱失控溫度,未造成電池模塊發生熱失控擴散。

2.3 電池單體熱失控仿真分析

本實驗采用Fluent 軟件進行計算流體動力學(CFD)仿真分析,按照電芯實際物理尺寸建立仿真幾何模型,電芯尺寸為148.3 mm×95.8 mm×26.5 mm。流體域尺寸為741.5mm×689 mm×916.3 mm。流體域上邊界與電芯上邊界距離為5l,流體域側面邊界與電芯側面邊界距離為2l,流體域下邊界與電芯下邊界距離為l,其中l為電芯最大特征長度148.3 mm,符合icepak 中自然對流區域空間的要求。按照電芯實際熱物性參數定義電芯本體傳熱情況。電池密度為2 300 kg/m3,比熱容為1 026 J/(kg·K)。導熱系數:厚度方向0.42 W/(m·K),長度方向和高度方向均為19.38 W/(m·K)。電芯和模塊均處于空氣域當中,與空氣通過自然對流方式換熱,遠場邊界溫度為10 ℃,考慮電芯溫度變化幅度較大,故氣體選用理想氣體模型進行仿真。

理想氣體狀態方程用pV=nRT表示,式中:p為壓強;V為氣體體積;T為溫度;n為氣體的物質的量;R 為摩爾氣體常數。

仿真過程采用標準k-ε湍流兩方程[35]進行氣體流動狀態預測,該標準模型是兩方程模型中運用最廣、最被人熟知的模型,它由精確的湍流動能方程和半經驗公式推出的湍流耗散率方程組成。

雷諾應力的渦粘性模式為:

式中:μt為渦粘性;Sij為平均速度應變率張量;ρ為流體密度;δij為克羅內克算子。

渦粘性定義為湍動能k和湍流耗散率ε的函數:

基于量綱分析,渦粘性由流體密度ρ、湍流速度尺度k2和長度尺度k3/2/ε來衡量,f代表衰減函數,由Ret=ρk2/εμ來量化,Ret為雷諾數。

湍流輸運方程可用如下公式表示:

式中:右端項分別表示生成項、耗散項和壁面項。

cμ=0.09,cε1=1.45,cε2=1.92,σε=1.3。計算過程中,能量普朗特數Prt=0.9。

近壁面衰減函數:

壁面項:

式中:μs為平行于壁面的流動速度。

在電池單體加熱過程中按照各加熱板實際加熱功率(400、600、900 W)進行仿真,并記錄其溫升過程。

(1)充電階段

其發熱主要為充電電流引起的發熱,按照I2R來進行等效計算,I為充電電流,R為電池的等效內阻,根據不同時刻,對等效發熱量進行調整。

(2)熱失控階段

此階段產生劇烈發熱,計算和評估方案為按照電芯內部儲存能量,在單位時間內快速釋放,結合實驗數據進行標定。

充電階段充放電儀記錄的充電量作為電池所含能量Qall,熱失控實驗前后電芯質量變化為Δm。電芯熱失控釋能便可由Qall-cΔmT求得,其中c為電解液熱容133.9 J/(kg·K),T為噴閥溫度。

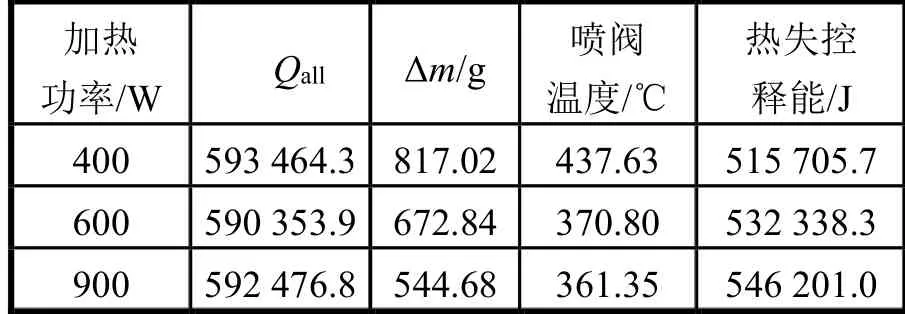

由此計算得到電芯熱失控釋能如表1 所示。

表1 不同加熱功率下的熱失控釋能

釋放時間按照1.2 s 來進行。此時間根據電芯釋放速率結合實驗數據進行調整。

對失控電芯的峰值溫度的預測,主要通過對失控電芯按照總能量除以釋放時間并結合電芯與外界對流換熱來加載相關邊界條件,持續時間等于釋放時間。

(3)失控后靜置階段

失控電芯發生熱失控后,與外部環境換熱,溫度持續快速下降。

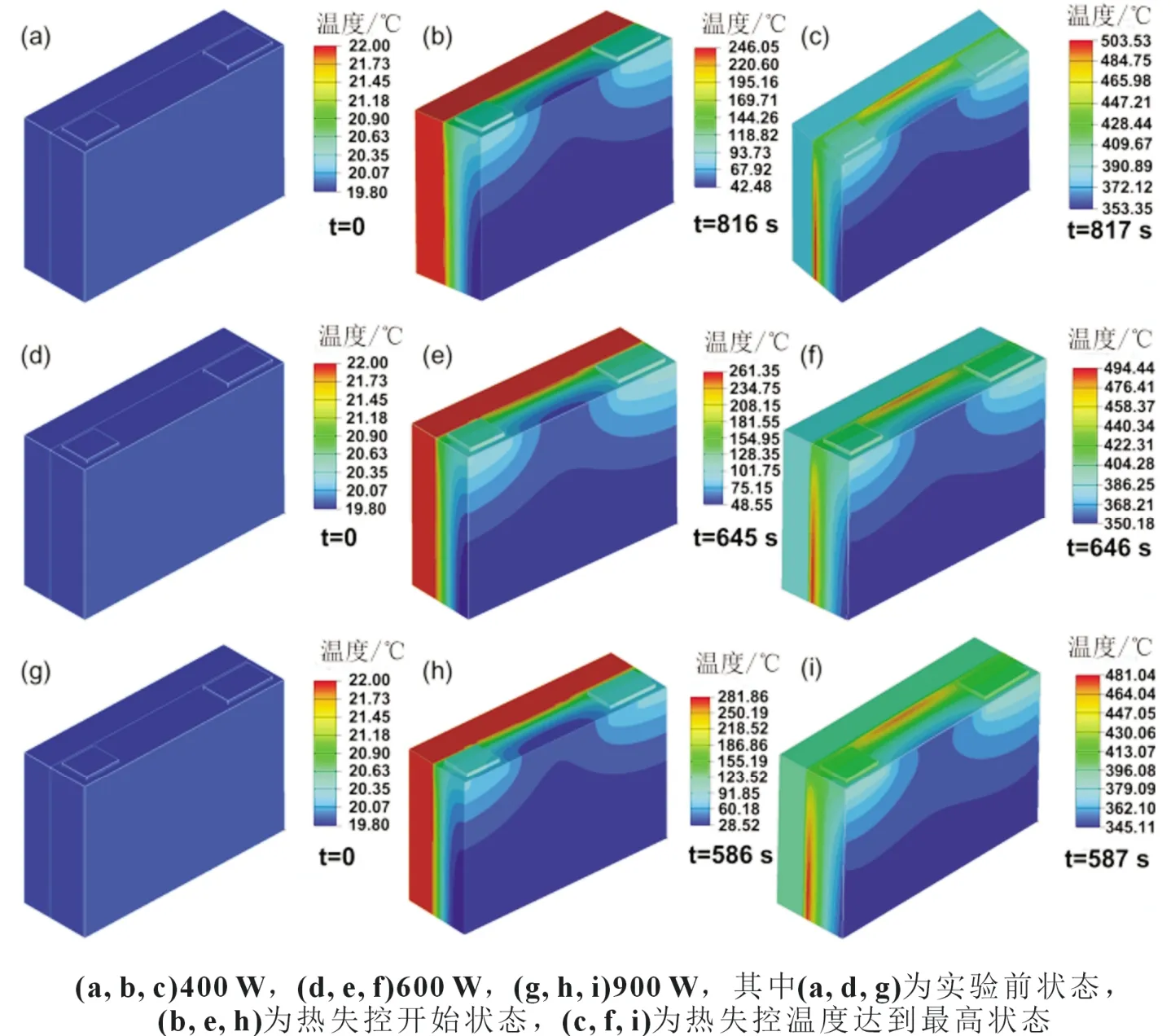

在加熱過程中按照各加熱板實際加熱功率(400、600、900 W)進行仿真,并記錄其溫升過程;在熱失控階段按照電芯額定能量完全釋放的方法進行仿真,48 Ah 電芯額定能量為622 080 J,按照該釋放能量仿真;單電芯使用不同功率加熱板(400、600、900 W)進行加熱,熱失控過程仿真結果如圖5 所示。

圖5 高鎳三元電池單體使用不同加熱功率進行加熱熱失控的仿真分析結果

從仿真分析結果可知,三元電池單體在不同加熱功率(400、600、900 W)加熱觸發熱失控的傳熱存在差異。實驗結果表明,觸發熱失控的時間分別為816、645、586 s,仿真所得在觸發熱失控1 s 后的電池表面達到最高溫度,分別為583.5、494.4、481.8 ℃,這與單體在不同加熱功率加熱觸發熱失控的實驗中最高溫度逐漸下降的結果相吻合。

2.4 電池模塊熱失控擴散仿真分析

熱失控被誘發后,局部單體熱失控所釋放的熱量向周圍傳播,將加熱周圍電池并造成周圍電池的熱失控,也稱之為熱失控在電池組內的“擴散”。電池單體熱失控所釋放的能量是有限的,但是,如果發生鏈式反應造成熱失控的擴散,整個電池組的能量通過熱失控釋放出來,將會造成極大的危害。熱失控擴展情況與傳熱條件緊密相關,傳熱路徑的分析有助于獲得有效的熱失控擴展抑制方案。但是,通過實驗來進行電池組的熱失控擴展成本高,為節約成本,需要通過模型對熱失控擴展的傳熱過程進行描述。

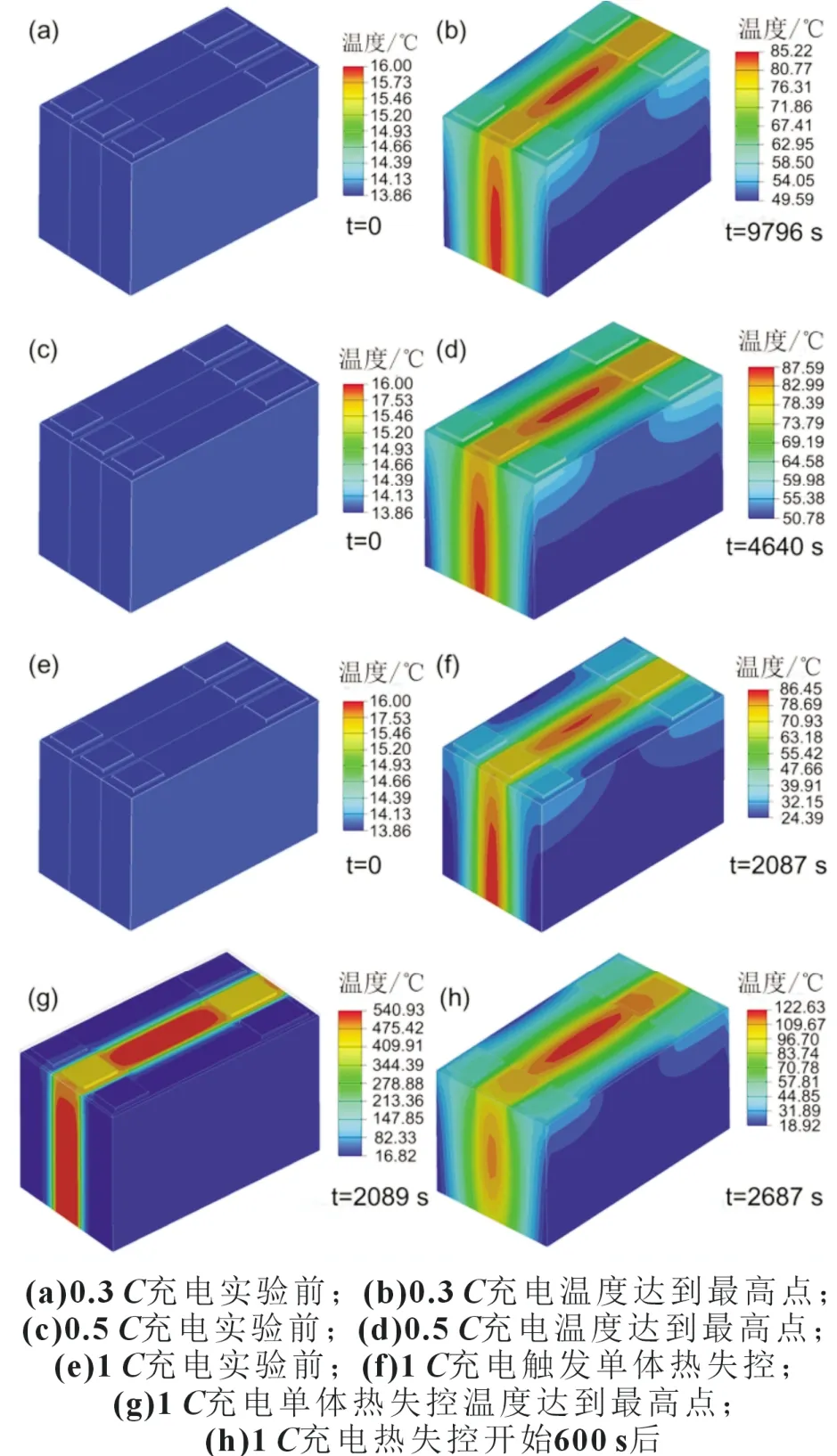

如圖6 所示,電芯在不同倍率(0.3C、0.5C、1C)過充階段按照電芯實際發熱功率(P=I2R)對過充電芯進行加熱,其中0.3C及0.5C過充電過程均產生了放熱反應但未發生熱失控,而1C過充過程電池單體出現了熱失控,在過充時間達到2 078 s 時觸發熱失控,熱失控最大溫度可達540.93 ℃,該電池單體所產生熱量向周邊電池單體進行擴展但未引發周邊電池單體的熱失控。該仿真結果說明較小的充電倍率可有效抑制熱失控和熱擴散的發生,提高電池的安全性能。

圖6 三元電池模塊通過不同充電倍率進行過充觸發熱失控的仿真分析結果

3 結論

本研究選用LiNi0.6Mn0.2Co0.2O2/石墨高鎳三元硬殼鋰離子電池,分別研究了不同加熱功率和過充充電電流對其單體和模組熱失控的誘發和擴散的影響。結合電壓-電流-溫度數據分析、CFD 仿真以及其他輔助手段進行了相關研究。結果發現:

(1)電池單體在不同加熱功率下觸發電池熱失控的研究結果表明,隨著加熱功率的提高,熱失控響應速度逐漸加快,但熱失控最高溫度呈逐漸下降的趨勢。

(2)電池模組在不同過充充電倍率下觸發電池熱失控的研究結果表明,即使充電過程中發生中間電芯的熱失控現象,熱失控電芯傳遞至相鄰電池單體的熱量也未必會達到周圍電芯的熱失控溫度而造成電池模塊發生熱失控擴散現象。

(3)從仿真分析結果可知,單體在不同加熱功率下(400、600、900 W)加熱觸發熱失控的傳熱過程存在差異,與實驗得到的隨著加熱功率提高,熱失控最高溫度逐漸下降的結果相吻合。

(4)通過仿真分析發現,電池模組在0.3C及0.5C工況后期均產生了放熱反應,并向鄰近電芯傳熱,但未發生熱失控;1C工況過充電芯后期出現熱失控但向鄰近電芯傳熱量較少。說明較小的充電倍率可有效抑制熱失控和熱擴散的發生,從而改善電池的安全性能。

該研究結論對高鎳三元鋰離子電池熱失控機理的擴展具有一定的參考意義,對鋰離子電池系統的安全性設計、提升鋰離子電池的安全性能具有指導意義,為高鎳三元鋰離子電池的合理利用提供了理論依據。