PEMFC新型冷卻流道的數值模擬

黃 浩,鞠洪玲

(武漢理工大學汽車工程學院,湖北武漢 430070)

質子交換膜燃料電池(PEMFC)是一種將燃料的化學能通過反應直接轉化為直流電和熱能的裝置。它不受卡諾循環的限制,具有能量轉化率高、環保、啟動快、噪音低等優點[1-2]。

燃料電池在運行期間會產生大量的熱量。為了提高PEMFC 的穩定性和耐久性,需要均勻的溫度分布和低的溫度變化[3-4]。質子交換膜燃料電池堆運行期間可以使用許多冷卻方式,目前通常采用空氣冷卻或液體冷卻,由于空氣冷卻能力有限,大型質子交換膜燃料電池堆通常通過液體冷卻,其中液態水是最常用的冷卻介質,通過冷卻板中的冷卻通道循環[5-8]。冷卻板的主要作用是通過降低最高溫度來防止PEMFC 過熱,并為PEMFC 提供更均勻的溫度分布。

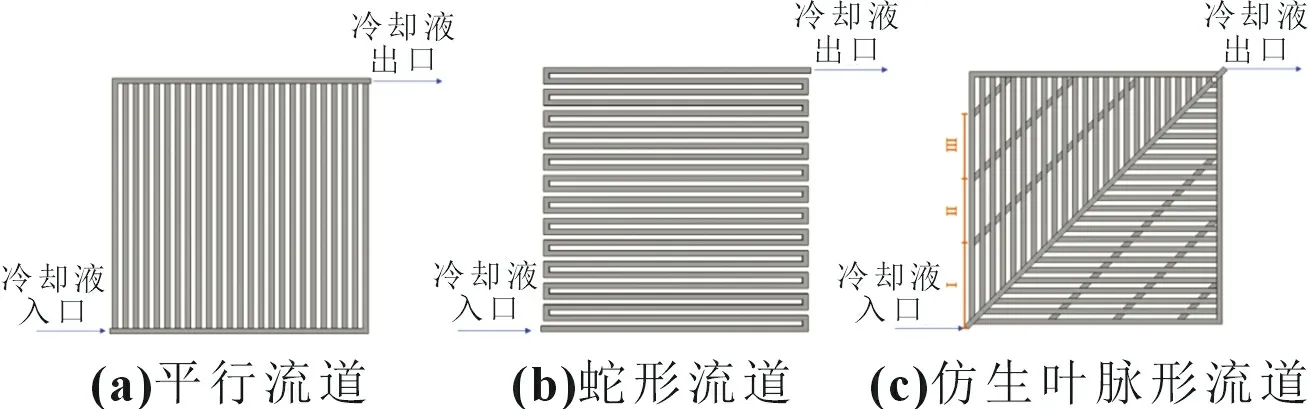

冷卻液在冷卻流道內流動走向的不同會導致不同的冷卻效果[9]。平行流道和蛇形流道是冷卻流道中常見的兩種流道。經研究表明,蛇形流道冷卻板的冷卻效果優于平行流道冷卻板,但壓降高于平行流道冷卻板[10]。鑒于此,Wang 等[11]將流場的進出口設計成蛇形,以提高流動速度,增強換熱效果。然而,這種設計沒有考慮不同流道結構的影響,會導致流場局部過熱,壓降增大。Yu 等[12]研究了采用多通道蛇形流場作為冷卻通道的冷卻板的性能,以多通道蛇形流場的最大溫度和溫度均勻度來評價冷卻效果,與常規的蛇形流場相比有了明顯的改善。徐鑫等[13]設計了一種新型冷卻流道,與傳統的平行流道和蛇形流道進行對比,通過數值模擬得到三種冷卻流道在不同冷卻液入口流量及不同熱流密度下的冷卻性能。

在以往冷卻流場性能模擬的研究中,質子交換膜燃料電池產生的熱量通常以恒定的均勻熱流的形式施加到冷卻流場。但是,在真實模式下,燃料電池在冷卻流場上產生的熱量不會均勻分布。因此,模擬具有冷卻流場的質子交換膜有助于獲得更合理的冷卻流場設計。在以往的研究中,仿生流道結構多應用于電池反應氣體流道。例如,ZHANG 等[14]將蜂窩仿生流道與傳統蛇形流道進行對比,模擬結果表明,新型仿生流道的電流密度提升10.4%,而且具有更均勻的氧濃度分布。Damian-ascencio 等[15]通過調整分支數目和傾斜角度,研究得一級分叉角度74°、二級分叉角度37°時,流場能夠有效排出流道中水分;同時研究了由質量流所產生的熵,結果為通過增加分支數,反應物分布更均勻。謝啟真等[16]研究發現葉脈型仿生流道主流與支流間的夾角為30°時,葉脈型仿生流道對PEMFC 陰極性能的改善效果最佳。

目前仿生研究多集中在進氣流道,不同仿生研究對電池性能的提升不同,但大多是優化了反應物和壓力分布,降低壓降損失,使電池內部電流密度分布更加均勻,而目前仿生流道在冷卻流道上使用的少。本文以植物葉脈為原型,通過仿生相似性原理設計出基于葉脈結構冷卻流道的新型PEMFC 冷卻流場板,與傳統的平行和蛇形冷卻流道冷卻板進行對比,通過數值模擬得到三種冷卻板的冷卻性能。以冷卻流道進出口壓差、最高溫度、平均溫度和溫度均勻指數為評價指標,定量評估新型冷卻流道在電堆中的冷卻性能。

1 數學模型

由于燃料電池內部發生的過程較為復雜,故采用以下守恒方程[17]對燃料電池內部發生的電化學反應過程、流體流動狀態變化、傳熱傳質過程、電流傳導進行模型搭建。

連續性方程:

動量守恒方程:

組分守恒方程:

傳熱分為流體區域的熱對流和多孔介質及固體區域的熱傳導,其控制方程如下:

式中:ρ和v分別為流體的密度和速度矢量;ε 為孔隙度;κ 為多孔介質的滲透率;ρ為混合物密度;μ 為動力粘度;p為壓力;為速度矢量;Yi為第i種物質的質量分數;Dieff為氣體混合物中第i種物質的有效擴散系數;Cp為定壓比熱容;keff為有效熱導率;Qh為熱量源項。

電荷守恒方程[17]:

陽極和陰極的交換電流密度,可以用Bulter-Volumer方程[18]計算:

式中:jref為參考交換電流密度;A為活性比表面積;γ為相關系數;α 為傳遞系數;ha和hc分別為陽極和陰極的電位;F為法拉第常數;R為通用氣體常數;下標a為陽極,下標c為陰極。

2 模型構建

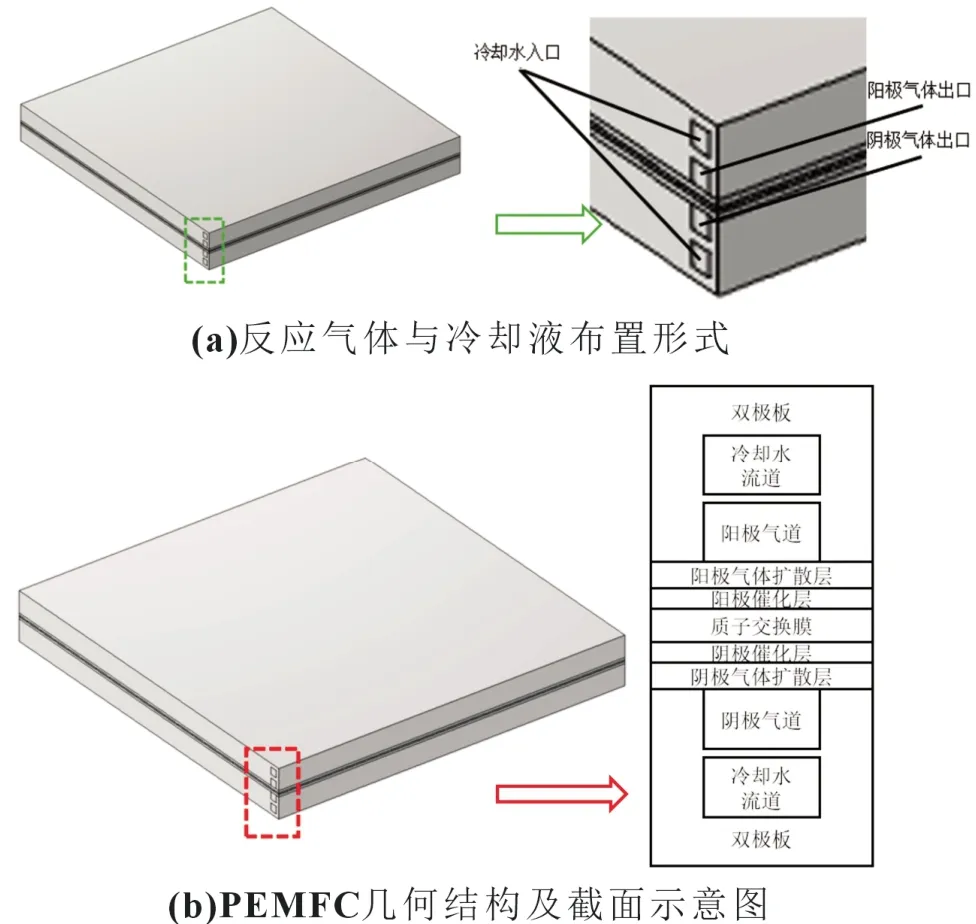

2.1 PEMFC 單電池幾何模型

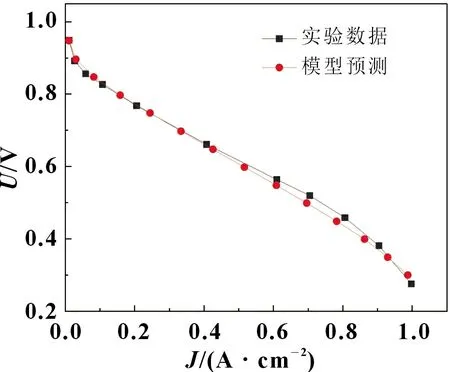

質子交換膜燃料電池主要由雙極板、氣體通道、氣體擴散層、催化劑層、質子交換膜和冷卻流道等組成。本文以0.2 cm×5 cm 的質子交換膜燃料電池[19]為原型,構建單電池模型,以如下實驗參數為初始條件:陽極氣體流速0.3 mL/s,陰極氣體流速0.5 mL/s,陰極氣體壓力0.505 MPa,陽極氣體壓力0.303 MPa,運行溫度323 K。模擬得到電流密度-電壓(J-V)性能曲線,并與實驗值[19]對比,驗證模型的準確性,如圖1所示。

圖1 電壓隨電流密度變化的對比驗證

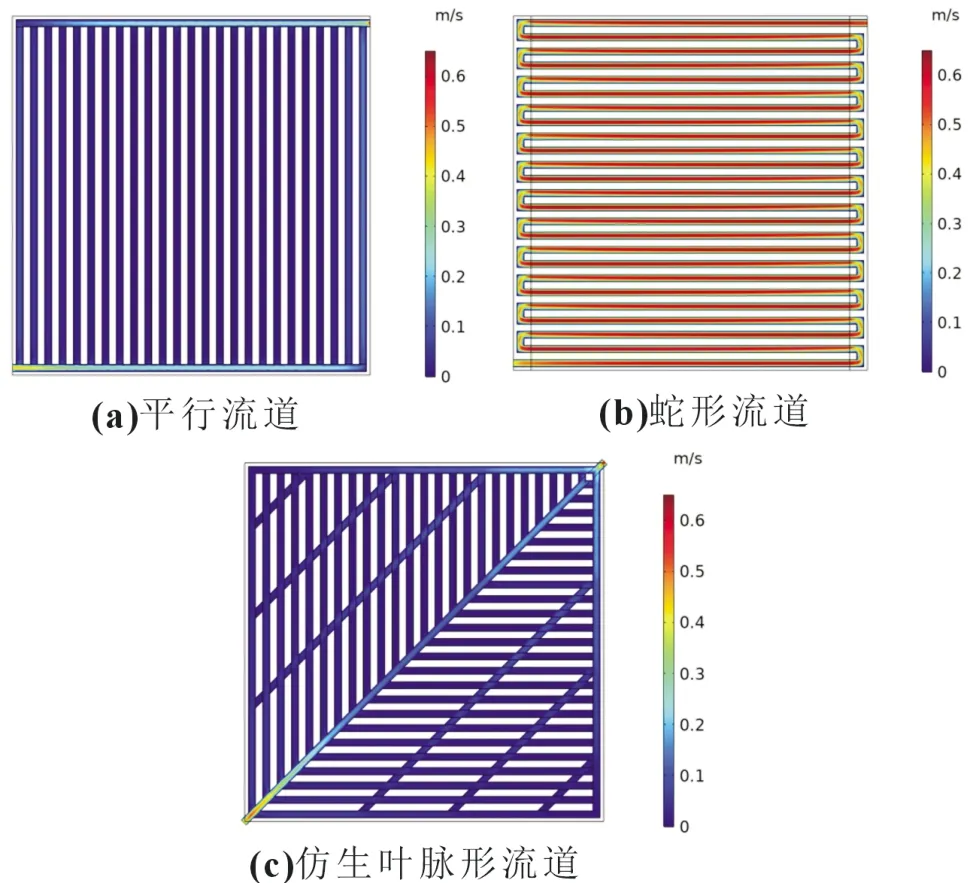

以此單電池為基礎,構建5 cm×5 cm 的質子交換膜燃料電池堆模型,如圖2 所示,文章中模型冷卻水進出均如圖2(a)所示。除了傳統的平行和蛇形冷卻流道[圖3(a)、(b)]外,還通過仿生相似性原理設計出基于葉脈結構的新型PEMFC 冷卻流場板,如圖3(c)所示。模型的詳細幾何參數如下:電池長寬均為5×10-2m,氣道寬高及間距均為1×10-3m,陰陽極氣體擴散層厚度均為3×10-4m,陰陽極催化層厚度均為3×10-5m,質子交換膜厚度為1.75×10-5m,冷卻流道寬高及間距均為1×10-3m。其中葉脈冷卻流道主脈與第一支脈之間的間距Ⅰ為1.5×10-2m,三支脈的間距Ⅱ、Ⅲ分別1.25×10-2和1.25×10-2m。本文中陰陽極的進氣流道尺寸均與蛇形冷卻流道一致。

圖2 質子交換膜燃料電池幾何模型

圖3 冷卻流道的幾何形狀

2.2 模型簡化

為了提高運算效率,在盡可能保證模型準確性的前提下,做出了以下基本假設:(1)PEMFC 處于穩定運行狀態;(2)反應氣體是不可壓縮的,視為理想氣體;(3)流體在流場中為層流流動;(4)忽略重力的影響;(5)各部分材料物性參數具有各向同性;(6)冷卻液入口流量和溫度不變,不考慮流速的變化和入口處的熱量傳遞。

2.3 物性參數及邊界條件

模型各部分的物性參數及相關模擬參數由表1給出。求解控制方程還需要給定相應的邊界條件。陽極的雙極板上表面設置為接地,陰極的雙極板下表面設置為電池電壓,電池內流道左右兩側設置為周期性條件,其余邊界為電絕緣和熱絕緣。陽極和陰極入口流量分別為1.240 9×10-5和1.934 7×10-4kg/s,陰陽極進氣溫度為343.15 K,陽、陰極氣體流動方向相同。陰極入口氣體為空氣,陽極氣體摩爾分數比為H2∶H2O=97∶3。使用去離子水作為冷卻液,冷卻液流向與反應氣體相反,如圖2(a)所示,冷卻液入口溫度為333.15 K,流速為0.4 m/s。對于傳熱和傳質,流體出口為對流邊界條件;對于流動,流體出口為壓力出口邊界條件。

表1 模擬參數

3 結果及分析

3.1 冷卻流道內壓力變化

燃料電池冷卻流道進出口的壓差是設計需要考慮的重要參數之一,高壓差的冷卻流道往往需要更高的水泵功率,從而增加了寄生功率[21]。不同幾何形狀冷卻流道的壓力分布有明顯的不同,具體如圖4所示。由圖4 可以看出,三種冷卻流道壓力均為從流體入口到流體出口逐漸降低。

圖4 冷卻流道壓力分布

如圖5 所示,通過伯努利方程計算在冷卻液入口溫度為333.15 K,流速為0.4 m/s 的條件下,平行冷卻流道壓差為396.7 Pa,蛇形冷卻流道壓差為10 290.5 Pa,仿生葉脈形流道壓差為331.9 Pa。很明顯,流道進出口間距越長,所造成的壓力損失越大,平行冷卻流道和仿生葉脈形流道的壓差小于400 Pa,且蛇形流道壓差遠大于其他兩種流道,說明平行和仿生葉脈形流道在壓力分布上優于蛇形流道。

圖5 冷卻流道壓差

3.2 冷卻性能分析

在燃料電池雙極板中,冷卻流道形狀的改變,會改變整個雙極板中的溫度分布,從而對燃料電池堆的熱管理產生很重要的影響。溫度均勻性指數UT[22]是流場溫度均勻性的重要指標。低溫度均勻性指數表明冷卻板具有良好的冷卻性能。其定義如下式:

式中:V為體積;Tavg為平均體溫度。

冷卻板表面上的最高溫度對質子交換膜燃料電池性能和壽命都有很大的影響。圖6 為冷卻流道中軸面的速度分布,將其與圖7 的冷卻板溫度分布云圖相結合可以看出靠近冷卻流道進口處的溫度較低,冷卻板的最高溫在靠近冷卻液出口的一側,而且由于反應物進氣為蛇形流道,所以平行和葉脈形冷卻流道并沒有成對角線對稱分布,在靠近進氣側溫度比出氣側的溫度較高。冷卻板表面的溫差可以部分反映溫度分布的均勻性,平行、蛇形和仿生葉脈形冷卻流道雙極板的溫差分別為17.3、14.7 和13.5 K,仿生葉脈形流道的雙極板的溫差明顯要低于其他兩種冷卻流道的雙極板。

圖6 冷卻流道中軸面冷卻水速度分布

圖7 冷卻板溫度分布

圖8 所示為三種冷卻流道形式冷卻板的冷卻性能,平行、蛇形和仿生葉脈形三種冷卻流道的最高溫度分別為350.6、347.9 和346.6 K。仿生葉脈形冷卻流道能有效降低燃料電池表面的最高溫度,避免燃料電池堆中出現局部過熱的情況。平行、蛇形和仿生葉脈形冷卻流道雙極板的平均溫度分別為345.6、342.4 和342.2 K,較低的平均溫度說明仿生葉脈形冷卻流道的冷卻效果優于其他兩種常見的冷卻流道。圖8 展示出了不同流道冷卻板表面溫度的溫度均勻性指數。可以看出,平行、蛇形和葉脈形流道的溫度均勻性指數分別為3.19、3.20 和2.67 K。仿生葉脈形流道顯示了最低的溫度均勻性指數,表明仿生葉脈形設計有利于PEMFC 堆的冷卻。

圖8 冷卻板冷卻性能

4 結論

本文分別對以平行、蛇形和仿生葉脈形冷卻流道的PEMFC 進行三維多物理場耦合模擬,分析了三種不同冷卻流道的冷卻性能,比較三者在最高溫度、冷卻水進出口溫差、平均溫度、溫度均勻性指數和冷卻水進出口壓差方面的差異,發現:

(1)仿生葉脈形設計的冷卻流道具有最佳的冷卻性能,最高溫度值降低到346.6 K,其具有更小的溫差和更好的溫度均勻性。

(2)與平行冷卻流道相比,蛇形冷卻流道具有更好的冷卻性能。然而,由于蛇形流道中的高壓降,蛇形流道冷卻泵消耗的寄生功率比平行流道的高。相比而言,仿生葉脈形冷卻流道不僅有比蛇形冷卻流道更好的冷卻性能,壓降也比平行冷卻流道低,其綜合性能更好。

(3)三種冷卻流道的溫度最高點都出現在燃料進口側(即冷卻水出口側),可以在后續的研究中對燃料進口側的冷卻流道部分進行優化,進一步提高燃料電池溫度均勻性。