氦低溫透平膨脹機熱力性能數值模擬與實驗測試

張澤,周楷淼,鄧坤瑜,陳興亞,陳雙濤,侯予

(1. 西安交通大學能源與動力工程學院,710049,西安; 2. 西安交通大學深低溫技術與裝備教育部重點實驗室,710049,西安; 3. 東北電力大學能源與動力工程學院,132012,吉林吉林)

隨著低溫科學的發展,液氦溫區的大型低溫系統越來越受到人們的重視,并在核聚變[1-4]、高能物理[5-6]和超導系統[7]等前沿領域得到了廣泛的應用。例如,歐洲核子研究中心強子對撞機(LHC)、國際熱核實驗反應堆(ITER)和國家先進實驗裝置超導托卡馬克(EAST)都應用了大型氦低溫系統。大型氦低溫系統的能耗是巨大的,而作為其中的關鍵部件,高速氦透平膨脹機的性能關系到整個系統的經濟性和可行性。氦透平膨脹機的另一個應用就是紅外遙感和太空觀測。哈勃望遠鏡中近紅外照相機和多目標光譜儀的冷卻就是利用了逆布雷頓循環的氦透平膨脹機。液化裝置中的氦透平膨脹機還可被用來液化沸點極低的氣體,例如氦氣[8]和氫氣[9-10]。除此之外,氦透平膨脹機還被用來制造高真空環境,KM3~KM6系列空間環境模擬器就利用氦透平制冷機模擬太空的高真空低溫環境[11]。因此,高效深低溫氦透平膨脹機的設計與開發是科學技術進步和大科學裝置低能耗運行的需要迫切解決的問題。

氦透平膨脹機制冷效率的高低取決于流道中實際膨脹過程是否接近等熵膨脹。其中,膨脹機噴嘴和工作輪是工質進行能量轉化的主要部件。恰當的工作輪三元和噴嘴設計不僅可以大大提高氦透平膨脹機的效率[12-17],還能降低轉子的振蕩,減輕氣體軸承的載荷,大大提高氦透平膨脹機運轉的穩定性,從而確保低溫系統的安全、高效、節能運行。同時,透平膨脹機在運行過程中的控制策略也會對低溫系統的制冷效率產生很大影響[18-20],因此需要通過發展透平膨脹機預測模型和實驗測試的方法獲得膨脹機的運行特性[21-24]。

由于氦透平膨脹機在設計工況下進行低溫性能測試的實驗平臺和配套設施很難滿足,因此氦透平膨脹機的熱力性能的相關實驗數據還很少。本文主要研究了一臺自主設計的動壓氣浮軸承氦透平膨脹機在80 K溫區下的熱力性能,并對透平膨脹機展開了實驗研究以及數值模擬分析。

1 參數設計

氦氣的物性與普通工質有迥然區別,具有極低沸點、低密度、高比熱容、大絕熱比等特點,這就使氦透平的設計與常規低溫工質透平膨脹機相比有一定差異。根據具體設計參數,并結合必要的經驗數據,采用一元穩定流動理論來設計透平膨脹機,該種方法在當前透平膨脹機設計與研究中廣泛應用[25]。在透平膨脹機的初步熱力計算過程中,根據經驗選取的基本參數決定著透平膨脹機的幾何尺寸及熱力性能。本文透平膨脹機基本設計參數如下:工質為氦氣,質量流率為0.034 65 kg/s,進口壓力為1.24 MPa,進口溫度為34.5 K,進口壓力為0.6 MPa,轉速為230 000 r·min-1。

通過熱力計算獲得工作輪子午流道。子午面型線由輪轂線和輪蓋線組成,一般輪轂線由兩條直線段和一段圓弧組成,輪蓋線由兩條直線段和兩段圓弧組成,其中所有的圓弧均與相接的直線段相切,設計的工作輪幾何參數如下:進口直徑為16.5 mm,出口內徑為3.3 mm,出口外徑為11.8 mm,葉輪軸向寬度為5.1 mm。

圖1是透平膨脹機轉子部件實物,透平轉子部分由主軸、工作輪以及箔片動壓氣體軸承等部件組成。主軸軸徑12 mm、長度約10 cm,采用氦氣潤滑箔片動壓氣體軸承支承。

圖1 透平膨脹機轉子部件實物Fig.1 Turbine expander rotor components physical picture

2 氦透平低溫實驗臺

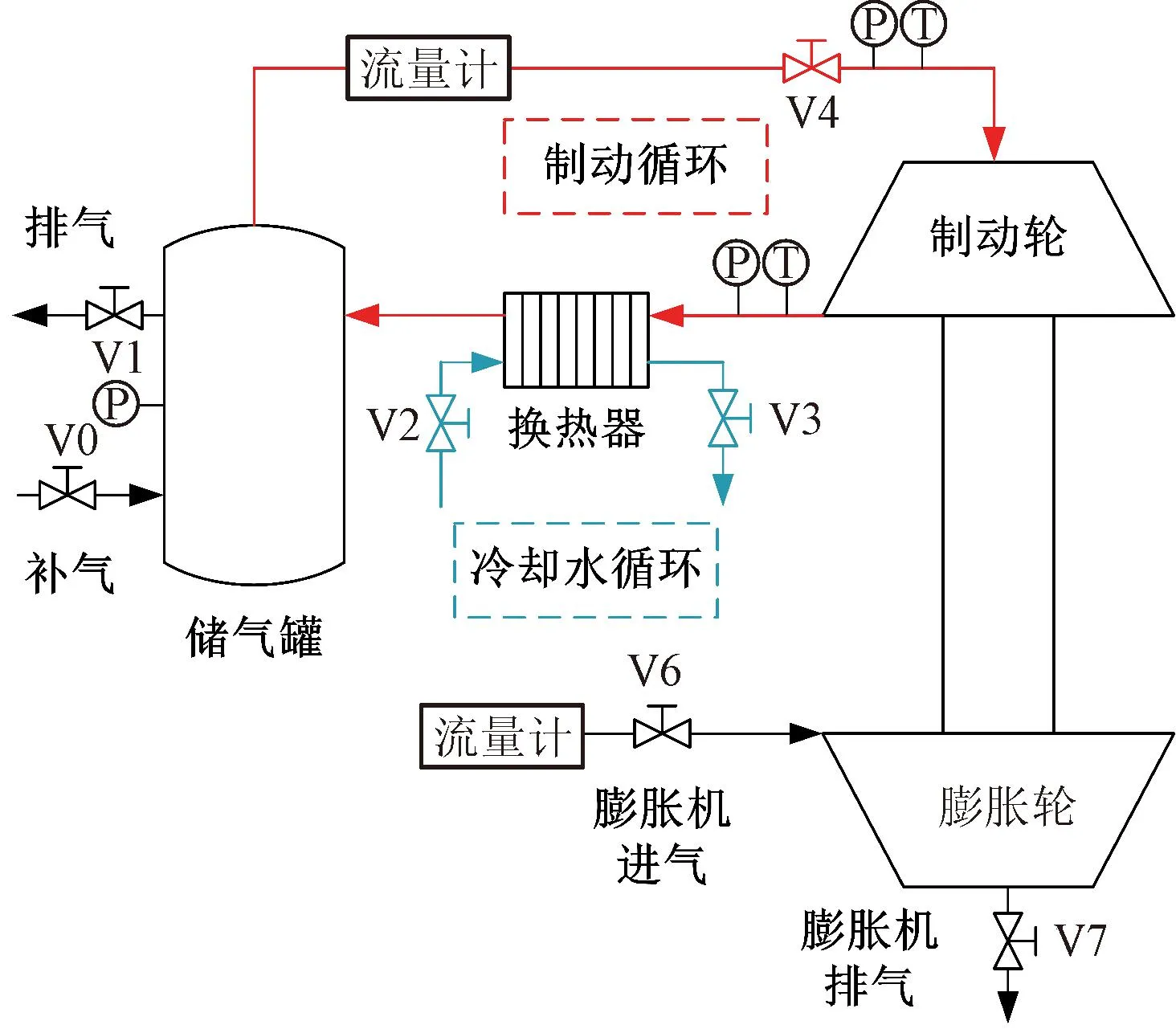

低溫測試系統分為帶液氮預冷以及不帶液氮預冷兩種方式。為了簡化制冷系統的流程,本實驗的低溫測試平臺使用了帶液氮預冷的循環,透平采用垂直布置的方式,該低溫系統是依托于中科院等離子體所EAST低溫系統的ADS 500 W/4.5 K制冷機。整機低溫測試平臺的流程及實物分別如圖2和圖3所示,圖2中的測試透平T1即為本文設計的透平。經過壓縮機機組壓縮后的高溫高壓氦氣經過除油、除塵以及干燥冷卻后進入低溫測試平臺。

圖2 氦透平低溫測試平臺流程示意Fig.2 Flow diagram of helium turbine cryogenic test platform

圖3 低溫測試平臺ADS 500 W/4.5 K以及冷箱蓋板實物 Fig.3 Cryogenic test platform ADS 500 W/4.5 K and cold box cover plate physical picture

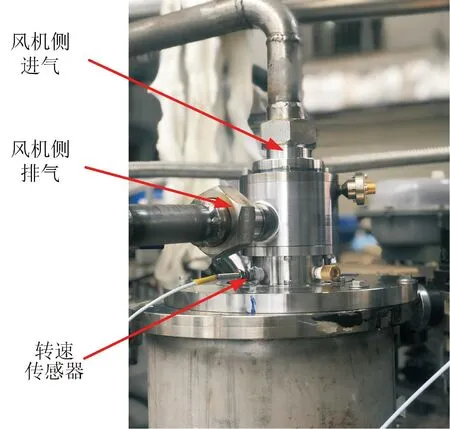

低溫測試平臺中透平制動風機側內氣體工質循環流程見圖4,安裝在低溫測試平臺冷箱上的氦透平膨脹機的實物如圖5所示,圖中P和T分別為壓力傳感器和溫度傳感器。

圖4 低溫測試平臺膨脹機制動循環系統示意 Fig.4 Schematic diagram of the turbine expander brake circulation system for the cryogenic test platform

圖5 低溫測試平臺氦透平膨脹機安裝實物Fig.5 Installation of the helium turbine expander on the cryogenic test platform

實驗中設定了透平膨脹機的工況變化范圍,具體如下:透平進口壓力變化范圍為0.4~1.45 MPa,與之對應的透平進口溫度變化范圍為100~65 K,出口壓力變化范圍為0.3~0.6 MPa。

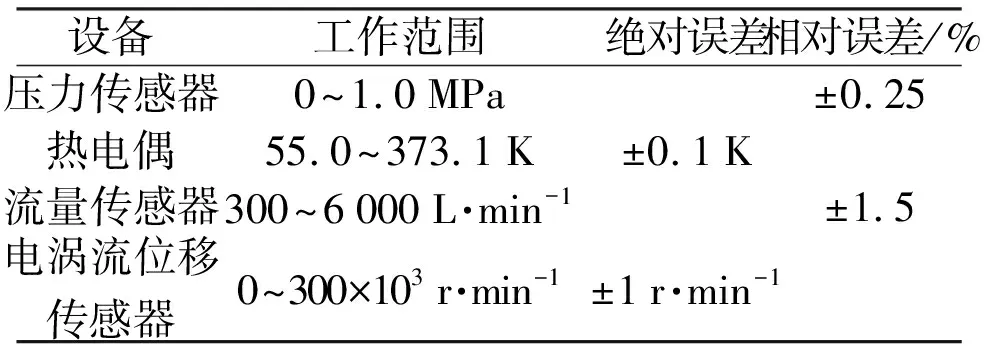

氦透平低溫實驗臺的直接測量參數誤差與間接測量參數誤差分別如表1和表2所示。

表1 直接測量參數的誤差范圍

表2 間接測量參數的誤差來源及范圍

3 氦透平的數值模擬

噴嘴和工作輪均為周期性的旋轉機械(噴嘴轉速看作0),采用專業的旋轉機械葉柵通道網格劃分軟件AutoGrid對噴嘴和工作輪進行網格劃分。在AutoGird中,通過導入子午面輪盤線、輪蓋線及葉片吸力面和壓力面確定幾何體。圖6為噴嘴及工作輪模型和計算域網格,網格剖分采用六面體結構化網格。周期性流道三維網格是由二維旋轉面上的二維網格堆疊而成,二維網格采用4HO型拓撲結構,即把流動區域劃分為4個H型拓撲結構的區域和1個O型拓撲結構的區域組成。由于工作輪為半開式的,因此在網格劃分中需要考慮葉頂間隙。同時,在靠近葉片壁面、輪盤壁面及輪頂壁面的區域均進行網格加密。其中,壁面網格為6層,壁面網格的厚度約為0.02 mm,主流域網格的尺寸約為0.1 mm,網格質量(正交度、網格延展比及網格長寬)均滿足ANSYS CFX的計算要求。

(a)噴嘴模型及網格劃分

(b)工作輪模型及網格劃分

動靜轉子界面上物理參數的信息傳遞采用通用網格界面(generalized grid interface,GGI)連接。湍流模型選取RNGk-ε模型,使用壁面函數法處理雷諾數較低的湍流發展不充分的近壁面區域;控制方程的離散采用高分辨差分格式,既滿足了結果的精度需求,又保證了計算的穩定性,目標收斂殘差設定為10-6。ANSYS CFX計算時邊界條件設定如下:

(1)進口給定總溫和總壓;

(2)出口給定靜壓;

(3)給定工作輪轉速,在旋轉坐標系下輪頂面設置為逆向旋轉的無滑移壁面;

(4)噴嘴與工作輪的交界面通過設置Pitch Change來實現;

(5)透平流道壁面傳熱邊界條件設置為絕熱無滑移壁面。

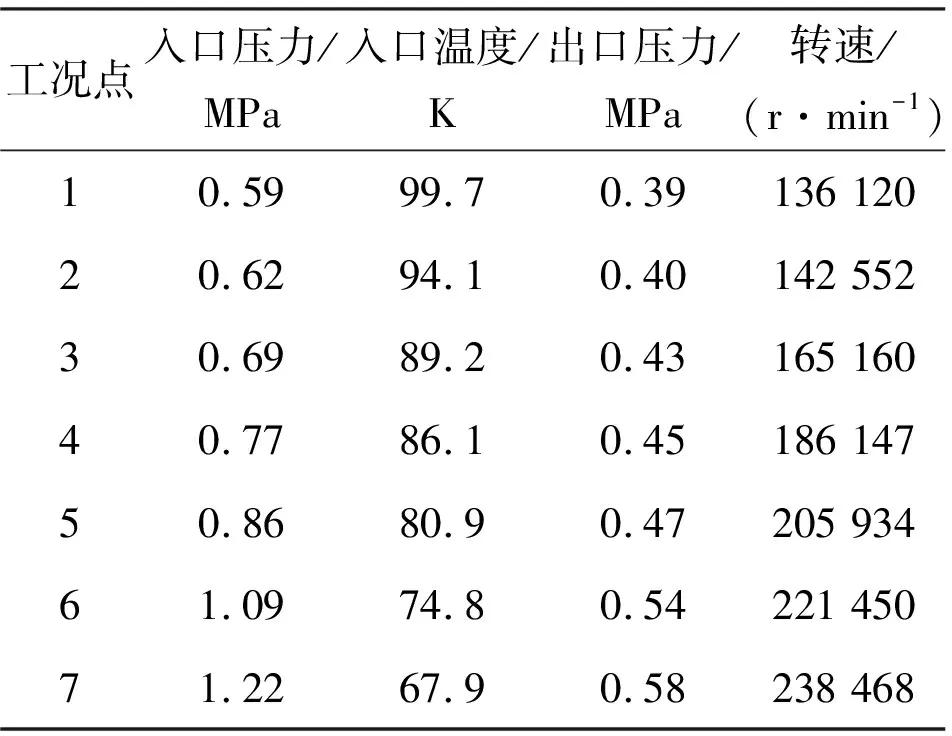

為了驗證數值模擬的準確性,在計算中根據實驗結果設定了透平膨脹機的模擬工況點,模擬工況點數據如表3所示。

表3 氦透平膨脹機數值模擬工況點

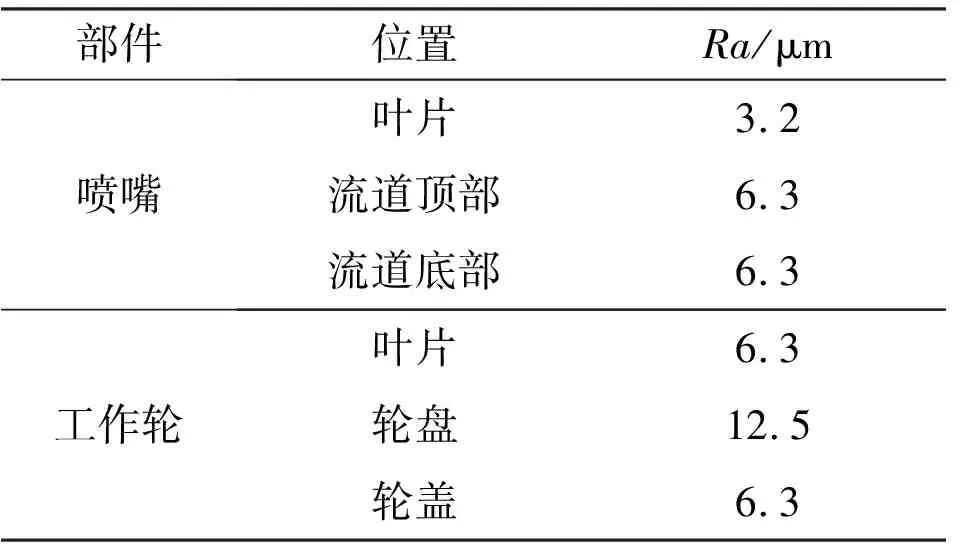

在數值模擬時,計算域內各部件壁面粗糙度Ra的設置如表4所示。

表4 膨脹機的壁面粗糙度

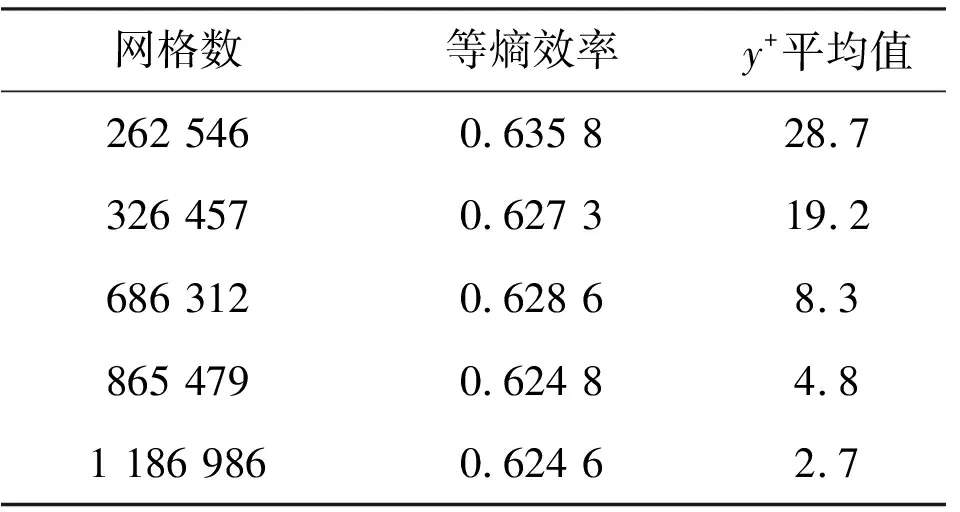

由于膨脹機的等熵效率是數值模擬獲取的主要參數,因此以膨脹機等熵效率為目標進行了網格無關性驗證。給定膨脹機進口溫度為56 K、進口總壓為0.92 MPa、出口壓力為0.5 MPa工況時,不同網格數下膨脹機等熵效率的計算結果如表5所示。可以看出,當模型的網格數達到865 479時,等熵效率趨于穩定,因此選用網格數865 479進行數值計算分析。

表5 網格無關性驗證

4 低溫氦透平性能測試

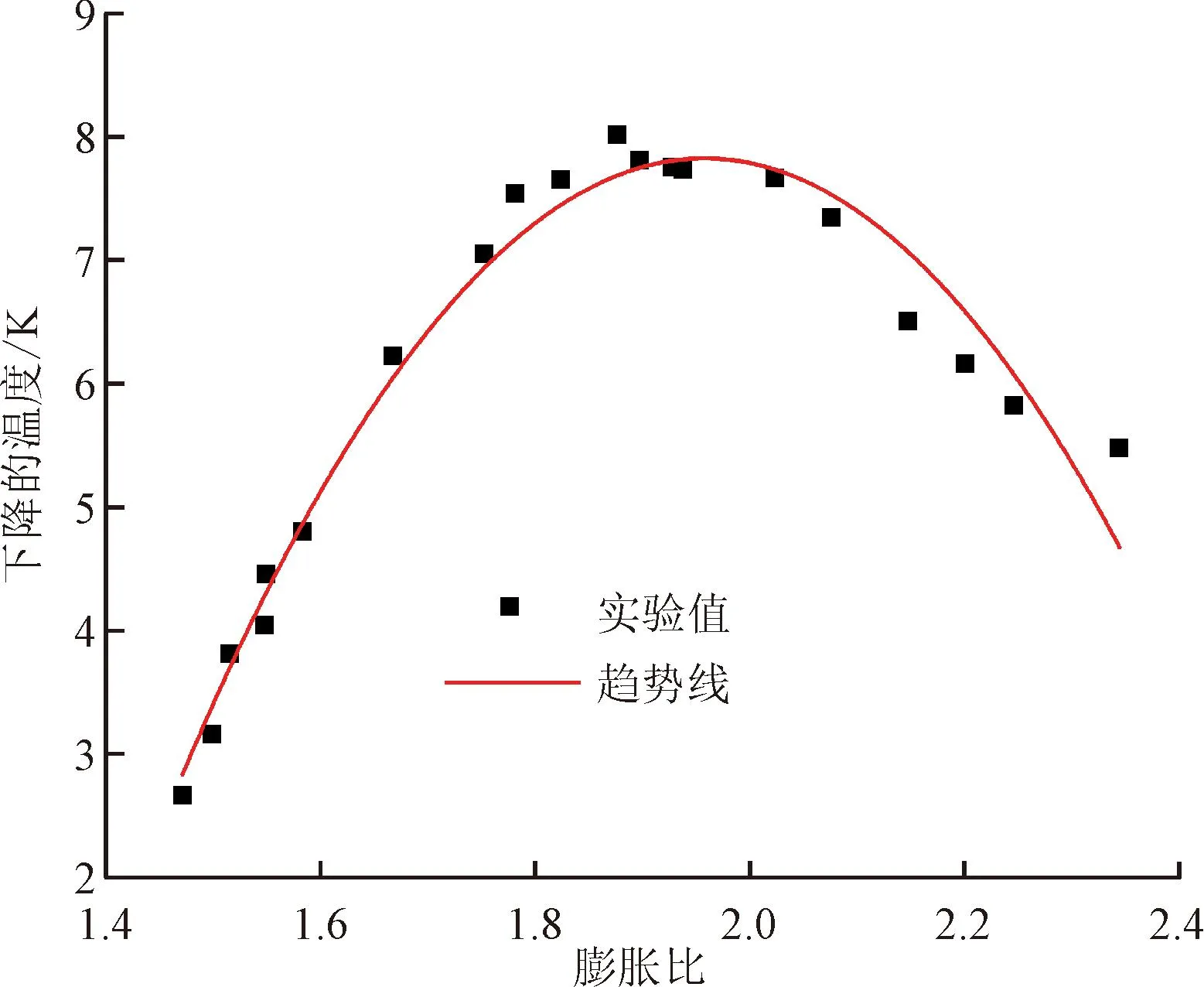

轉速是影響低溫透平實際運行性能的關鍵參數。透平轉速與進出口溫降隨膨脹比的變化趨勢如圖7所示。從圖7(a)可以看出,膨脹比的增大使得膨脹機轉速增加。當進氣壓力為1.278 MPa時,轉速為240 730 r·min-1,此時達到設計轉速附近,透平的運行狀態十分平穩。這表明該透平使用的全動壓氣體軸承可以保證氦透平有較好的性能。當膨脹比為2.345時,透平最高轉速達到252 130 r·min-1,超過設計轉速約10%,此時膨脹機進氣壓力為1.325 MPa。從圖7(b)可以看出,膨脹比的增大使得膨脹機進出口氣流的溫度差增加,膨脹機的降溫速度逐漸變快,之后進入低溫溫區,溫度下降的幅度逐漸減小。

(a)轉速

(b)下降的溫度

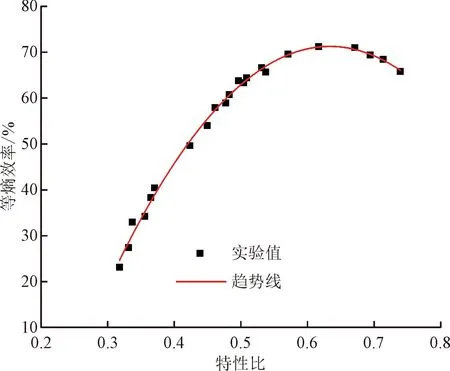

圖8是實驗測得的透平等熵效率與膨脹比以及特性比的變化關系。實驗時,膨脹比從1.47變化到2.34的過程中,等熵效率從23.1%增加到最大值71.2%,隨后下降到65.8%,在此過程中透平的特性比由0.32增大到0.72左右。在低膨脹比下,由于絕對速度的降低導致工作輪進口相對速度產生了更大的負角度偏離,造成了低膨脹比工況較大的沖擊損失;隨著膨脹比的增大,沖擊損失開始降低,直至與葉頂間隙損失系數相同的水平;在高膨脹比下,由于工作輪進口絕對速度的提高,進口相對速度得到提升,造成了流道內摩擦損失的增大,沖擊損失增加。通過以上分析可知,工作輪中的損失受到流道損失和沖擊損失的共同作用。膨脹比的設計值為2.01。實驗中,當膨脹比為2.07時,等熵效率達到最大值71.2%,此時特性比為0.62。

(a)等熵效率隨膨脹比變化趨勢

(b)等熵效率隨特性比變化趨勢

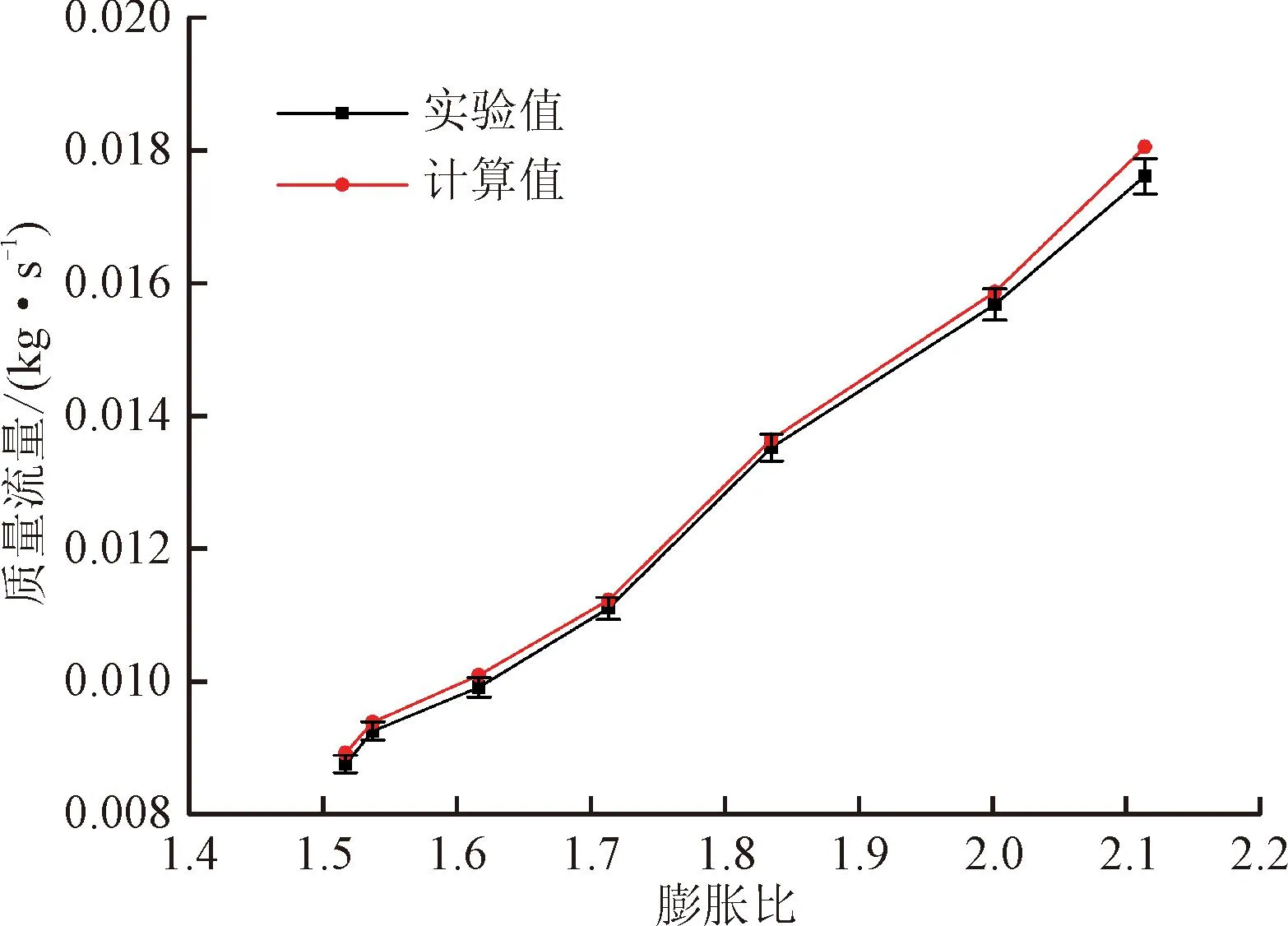

數值模擬結果能較好地預測出實驗值的變化情況。圖9是質量流量的實驗值與計算值的對比。可以看出,將實驗測量誤差考慮在內后,最大相對偏差為4%。圖10為膨脹機出口溫度的實驗值和計算值的對比。可以看出,兩者之間的誤差較小,將實驗測量誤差考慮在內后,出口溫度的計算值與實驗值的最大相對偏差為0.45%。

圖9 質量流量的實驗值和計算值對比Fig.9 Comparison of experimental and calculated values of mass flow rate

5 結 論

本文進行了低溫氦透平膨脹機的設計和數值模擬,并依托中科院等離子體所EAST低溫系統開展了80 K溫區氦透平膨脹機的熱力性能測試和對比分析,所得結論如下:

(1)自主設計研發的全動壓氦透平膨脹機設計工況下的轉速為230 000 r·min-1,實驗時其穩定最高轉速達到252 130 r·min-1,超過設計轉速約10%,膨脹機具有良好的機械性能;

(2)測試結果表明氦透平膨脹機具有良好的低溫熱力性能和降溫特性,在膨脹比為2.07時,等熵效率達到最高值71.2%;

(3)通過對制冷循環降溫過程中膨脹機進出口參數的數值計算和實驗測試得到了膨脹機等熵效率和流量隨膨脹比以及特性比(轉速)的變化規律,分析可知,所建數值模型能夠較好地預測該氦透平膨脹機的溫降過程,將實驗測量誤差考慮在內后,膨脹機出口溫度的實驗值和計算值最大相對偏差為0.45%。