鋼包下水口引入莫來石和熔融石英的影響

王文寰,甘廣永,宋利寬,郝立可,王 蕊

(河北國亮新材料股份有限公司,河北省企業技術中心,河北省鋼鐵冶煉用耐火材料技術創新中心,河北 唐山 063021)

鋼廠鋼包是屬于盛裝高溫鋼水的金屬容器[1],滑動水口是鋼廠連鑄機澆鑄過程中鋼水的控制裝置,能夠精確地調節從鋼包到連鑄中間包的鋼水流量,使流入和流出的鋼水達到平衡,從而使連鑄操作更容易控制,是鋼鐵冶煉中不可缺少的部分[2]。鋼包下水口是鋼包中鋼水向中間包流動的通道,對鋼水起著導向和控流作用[3],并與大包長水口連接,有保護澆鑄,防止鋼水二次氧化的作用[4]。鋼包下水口在使用過程中的橫斷、穿孔、夾鋼、粘鋼等問題,影響了連鑄生產[5]。鋼包下水口在使用過程中孔徑內部溫度達到1 600 ℃左右,而越靠外溫度越低,這樣導致水口外部受到較大的張應力,在熱應力的作用下,下水口容易產生縱裂紋。同時由于下水口在使用過程中上下冷卻速度不一樣,導致上下方向產生熱應力,形成環形裂紋,裂紋擴大會導致下水口斷裂,出現下水口漏鋼的現象[6]。這就要求鋼包下水口在高溫下有良好的耐沖刷性、熱震穩定性,另外還要有一定的中溫強度和高溫強度,能夠經受滑動機構和保護套管給予的剪切力。

目前鋼包下水口主要分為澆注成型和機壓成型兩種,國內多家耐材企業生產的鋼包下水口屬于鋁碳材質[7],機壓下水口含碳量比較高,熱傳導比較快,熱穩定性能及高溫抗折強度偏低[8],目前耐火材料的原料價格大幅度上漲,居高不下,下游客戶鋼企對耐火材料制品的采購成本大幅度壓縮,耐火材料生產廠家想要保持一定的盈利空間,再滿足煉鋼新廠安全使用要求的前提下,降低耐火材料產品的制造成本,開發高附加值的新產品,也是一項很有意義的工作[9]。因此,將莫來石和熔融石英引入到鋼包下水口中,做出此配比進行實驗,開發出一種在鋼包下水口中引入莫來石和熔融石英的機壓成型鋼包下水口。

1 實 驗

1.1 原 料

實驗原料主要采用高鋁料、莫來石、熔融石英、酚醛樹脂等為原料。原料化學成分如表1所示。

1.2 實驗方案

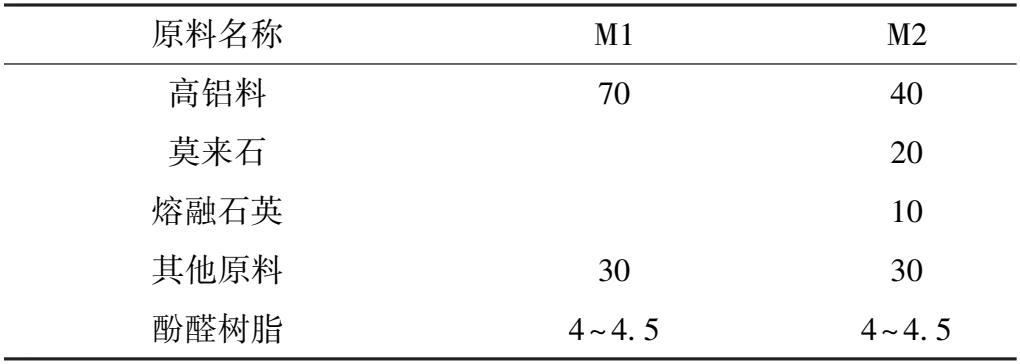

實驗方案如表2所示,按照表2中的比例進行實驗。

表2 實驗方案 %

2 試樣制備

2.1 試樣制備方法

在車間按照表2中的原料配比配料700 kg,先將骨料放入輪碾式混合機,混合均勻后,放入適量的預熱后的酚醛樹脂,濕混幾分鐘后放入混合均勻的粉料繼續進行混煉,根據泥料的強度等性能確定最終的混料時間,總混料時間控制在40 min左右,為了保證泥料具有良好的使用性能,泥料出碾后放在困料室進行困料,困料室溫度和濕度都控制在要求范圍內。泥料在困料室困料約一天后,有經驗的員工根據泥料的性能對其進行判斷,使用滿足性能要求的泥料方可用來成型實驗下水口。下水口成型時采用機壓成型的方式,使用摩擦壓力機,采用先輕后重的成型方式,保證坯體內的氣體盡可能排出,兩種泥料的下水口各成型40塊左右。分別在下水口坯上做上相應標記,普通的下水口標記為M1,引入莫來石和熔融石英的下水口標記為M2,檢查合格無外觀質量問題的下水口放在窯車上并推進烘干窯進行烘干,按照已設定好的升溫曲線進行200 ℃烘干。烘干出窯冷卻后的下水口各取一塊進行切割,按照GB/T10325、GB/T7321的取樣、制樣規定將其切割成40 mm×40 mm×40 mm的標準樣塊,需要測試1 000 ℃×3 h燒后性能指標的樣塊進行相應熱處理,隨爐冷卻。

2.2 性能檢測

經切割烘干后的標準樣塊按照GB/T 3001—2017的相關規定檢測常溫抗折強度、按GB/T 5072—2008的相關規定檢測常溫耐壓強度、按GB/T 2997—2015的相關規定檢測體積密度和顯氣孔率[10]。不同溫度處理后樣塊檢測的各項數據如表3所示。

表3 兩種不同材質下水口磚坯樣塊檢測結果對比

2.3 結果與討論

通過以上實驗數據可得:在原有鋼包下水口的原配方基礎上,引入莫來石和熔融石英取代30%的高鋁料生產鋼包下水口,對其常溫抗折強度、耐壓強度影響不大;但是引入莫來石和熔融石英后的鋼包下水口1 000 ℃×3 h燒后的抗折耐壓強度明顯降低;引入莫來石和熔融石英后,常溫和1 000 ℃×3 h燒后的體積密度減小,氣孔率增大。

2.4 鋼廠試用

本實驗生產的兩種不同材質鋼包下水口磚坯按照后續相關工藝要求,進行檢測和生產,生產出的合格下水口在唐山某鋼廠進行試用,該現場的煉鋼環境為:130 t鋼包,所煉鋼種主要為Q195L和Q235B,全程精煉,鋼包接鋼溫度為1 650 ℃左右,澆鋼時間約為30 min。現用下水口使用2次,用后擴徑不明顯,內徑較為光滑,但個別有冷裂紋出現。將兩種不同材質的鋼包下水口應用于該現場,用后效果相差不大,使用后數據結果見表4。

表4 下水口試用結果

通過現場試用數據的對比,這兩種不同材質下水口在使用過程中的使用效果差距不大,使用次數增多,孔徑處炸裂概率降低,用后下水口使用后照片如圖1所示。

圖1 實驗下水口在現場使用后照片

后續按照該實驗配方又生產了其他磚型的下水口,并在唐山另一鋼廠進行了擴大實驗,現場煉鋼環境為:鋼包裝容量180 t,所煉鋼種為Q195L、SPHC、ZFQ235B、ZFQ355B、Q235B,85%精煉,鋼包接鋼溫度為1 630 ℃左右,澆鋼時間約為25~40 min。將兩種不同材質的鋼包下水口應用于該現場,用后效果相差不大,使用后數據結果見表5。現場使用情況比較穩定,降低了冷裂紋出現的概率,目前已在該現場推廣應用,用后下水口使用后照片如圖2所示。

圖2 另一鋼廠實驗下水口在現場使用后照片

表5 另一鋼廠下水口試用結果

從以上兩鋼廠實際應用的結果可以看出:引入莫來石和熔融石英的鋼包下水口,對鋼廠的鋼包下水口正常使用無影響,可以滿足鋼廠的使用要求,并且提高了鋼包下水口的抗熱震性,降低了冷裂紋出現的概率,提高了產品的安全系數,而且降低了原材料成本,增大了產品的經濟效益。

3 結 論

在鋼包下水口中引入莫來石和熔融石英,對其常溫抗折強度、耐壓強度影響不大;1 000 ℃×3 h燒后的抗折耐壓強度明顯降低;常溫和1 000 ℃×3 h燒后的體積密度減小,氣孔率增大,提高了鋼包下水口的熱震穩定性,降低了用后鋼包下水口冷裂紋出現的概率,提高了操作安全系數,降低了原材料成本,提高了產品的經濟效益。經過在不同鋼廠130 t和180 t鋼包上正常使用后,降低了鋼包下水口冷裂紋產生的概率,平均擴孔4~4.5 mm,滿足鋼廠試用要求,可以在適應的現場繼續推廣應用。