基于零件分道切割的船廠分段鋼材集配策略

朱安慶, 李成杰*, 朱韓鋼, 姚 飚,3

(1.江蘇科技大學 船舶與海洋工程學院,江蘇 鎮江 212100;2.江蘇新時代造船有限公司,江蘇 泰州 214518;3.江蘇現代造船技術有限公司,江蘇 鎮江 212003)

0 引 言

以某船廠為研究對象,其產品覆蓋散貨船、成品油船、集裝箱船和化學品船等船型,年造船完工量約450.0萬t,月切割鋼量約4.5萬t。某船廠以分段為單位進行鋼材的集配與切割管理,并在完成切割后統一進行理料與集配。完成切割的零件在后道工序需求時間不一,最早與最晚需求差別較大,且缺少有效的分道管理,導致零件理料與集配的效率較低。長時間保存零件增加零件丟失與變形的風險,且需要占用較大的緩存場地,這種管理方式與船廠追求精益化和準時制(Just In Time,JIT)的生產理念具有一定差距。

1 某船廠分段鋼材集配與切割管理現狀

某船廠將多個分段合并為同一批次進行套料,以提高鋼材利用率。在分段開工時需要將同一批次的鋼材一起進行集配與切割。每個批次的切割周期為4~6 d,每月切割分段數量約450個。鋼材集配與切割加工階段的主要問題如下:

(1)鋼材分道切割管理意識不強。技術部門雖盡可能將不同流向的零件分開套料,但為提升鋼材利用率,會將一些零件進行混套,同一張鋼板可能具有不同裝配階段和不同類型中間產品的零件。

(2)為保證后道工位零件的完整性,鋼材必須統一切割,但主板、內部結構件和外板需求時間差異較大,在統一切割后需要大量的緩存場地存放鋼材。以20.8萬t散貨船貨艙雙層底分段為例,最早與最晚零件需求時間相差14 d,長時間存放零件會增加小零件丟失和大板片零件變形的風險,為后續帶來不必要的補切和修正工作量。

(3)在完成鋼材切割后,大部分零件需要移至專門理料場地,安排40余人結合零件明細表按流向逐個進行理料與集配,該環節增加大量不必要工時。

通過對某船廠鋼材集配與切割現狀的分析,探討一種基于后道工序需求的鋼材集配與分道切割管理方式。以船廠分段詳細裝配工藝(Detailed Assembly Procedure,DAP)為抓手,以各級中間產品完工計劃為牽引,策劃同一分段零件分道切割,進行零件加工系列劃分,優化鋼材的集配和預處理,以支撐分段建造所需零件按需按時產出,維持合理的中間產品流通量,保證分段連續、均衡和有節拍的生產。

2 基于分段DAP的零件需求

針對某船廠在生產管理流程中存在的問題,提出按后道工序需求組織生產的方式[1],改變原有的分段“整切整送”生產模式,可在生產物料數量較大的情況下實現零件的快速分類、整理和流轉[2]。

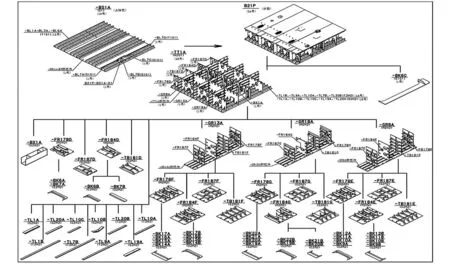

2.1 分段DAP選擇

選取某船廠20.8萬t的散貨船貨艙雙層底分段,其DAP如圖1所示。該分段建造流程以內底板TT1A為基面進行反造,內底板由拼板零件對接形成整個底板TT1A拼板件,依次吊裝中組件GR13A、GR18A、GR8A、FR178D、FR184D和小組件FR187D、TB181D、BX1A,安裝子分段散裝件和外板BS1A,完成建造過程。

圖1 貨艙雙層底分段DAP

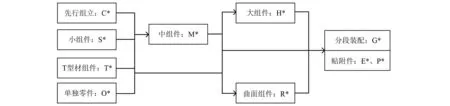

2.2 各級中間產品裝配關系和物流編碼

零件作為船體結構建造過程中較為特殊的中間產品,基本經歷從切割到船塢或船臺搭載的全過程[3]。經歷各裝配階段的零件在流轉的每個過程均會產生相應的零部件流向。某船廠的各級中間產品裝配關系和物流編碼如圖2所示。對于在單個分段內需要胎架制作的組件(H、R、G)進行托盤批次序號劃分,采用數字表示,填寫在裝配屬性代碼后面。托盤批次數量和設置方式如下:①托盤批次數量根據單個分段H組件和R組件的數量確定;②屬于H和R托盤批次內的零件和組立,前后兩處托盤批次序號相同;③直接流入G階段施工的零件和小、中組件均屬于G托盤批次,前后托盤批次序號相同;④在H、R、G同步出現時,前后托盤批次序號不同;⑤G托盤批次序號固定設置為1,R和H向后順延。

圖2 各級中間產品裝配關系和物流編碼

在實際生產過程中,各級中間產品的裝配流向關系依據其當前裝配級和下一裝配級的物流編碼進行組合體現,用于指導各級中間產品的流向。例如,貨艙雙層底分段的GR3A中組件的當前裝配級物流編碼為M2,下一裝配級物流編碼為H2,表示GR3A中組件在完成裝配后需要流向大組件裝配工位進行大組件裝配,其中,數字2表示中間產品屬于H托盤批次,托盤批次序號為2。

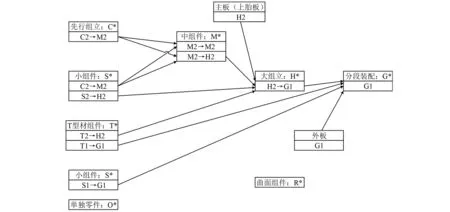

基于上述貨艙雙層底分段DAP,根據各級中間產品的裝配關系和流向,參照中間產品物流編碼,形成各級中間產品的裝配流向,如圖3所示。

圖3 各級中間產品的裝配流向

2.3 各級中間產品裝配和零件的需求時序

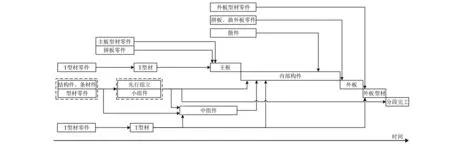

根據上述各級中間產品的裝配關系和流向,以各級中間產品的開工/完工時間點為牽引,梳理分段各級中間產品裝配和零件的需求時序(見圖4),為基于后道工序需求的零件加工系列劃分提供依據。

圖4 各級中間產品裝配和零件的需求時序示例

3 基于后道工序需求的零件加工系列劃分

通過對貨艙雙層底分段的各級中間產品裝配和零件的需求時序進行分析,以分段胎架裝配需求時序為基準,以主板、內部結構和外板等中間產品制作對各類零件的需求產生零件集,運用成組技術和相似性原理對零件進行細化分類[4],形成基于后道工序需求的零件分道切割劃分原則。基于后道工序需求的零件加工系列劃分如圖5所示。

圖5 模擬搭載

綜合分析某船廠多個分段,基于后道工序需求的零件加工系列劃分特征如下:①拼板件(編碼K),胎架用拼板零件;②曲面外板(編碼B),在下料后需要冷熱加工的大曲板,經成型加工后送至后道工序;③T型材組立料(編碼T),直、彎組合T型材的面板、腹板(>4 m);④型鋼(編碼L),角鋼或球扁鋼;⑤條材(編碼J),除組合T型材外的長條狀筋板等;⑥結構件(編碼S),所有須經中、小組立后送至后道工序的零部件和4 m以下的短T型材組合;⑦散件(編碼A),尺寸較小不需要組立工序直接送至后道工序的零件,如補板、小三角板和加強復圈等,或不經小組立階段直接流向H、R、G胎架階段的散裝件,或不需要組立的分段散貼件。

基于后道工序需求的零件加工系列劃分是改變傳統分段“整切整送”生產模式的前提,為建立以零件加工系列為生產組織管理單位的并行式加工和小批次下料的精益化生產流程提供依據。

4 零件分道切割與分段鋼材集配的套料設計

為達到零件分道切割的目標,可從技術源頭進行零件的成組和分批,以實現生產設計按分道原則輸出套料結果[5]。在基于后道工序需求的零件加工系列劃分原則基礎上,以切割車間設備的能力和分布為依據制定套料設計的分道原則。

根據設備特性匹配合適的零件加工系列進行切割,釋放切割設備的切割能力。結合場地布置和設備特性統籌安排零件加工[6],盡可能減少零件的橫向流動,充分發揮各作業區域內的設備、人員和場地優勢,提高理料、集配和物流運輸等作業效率。

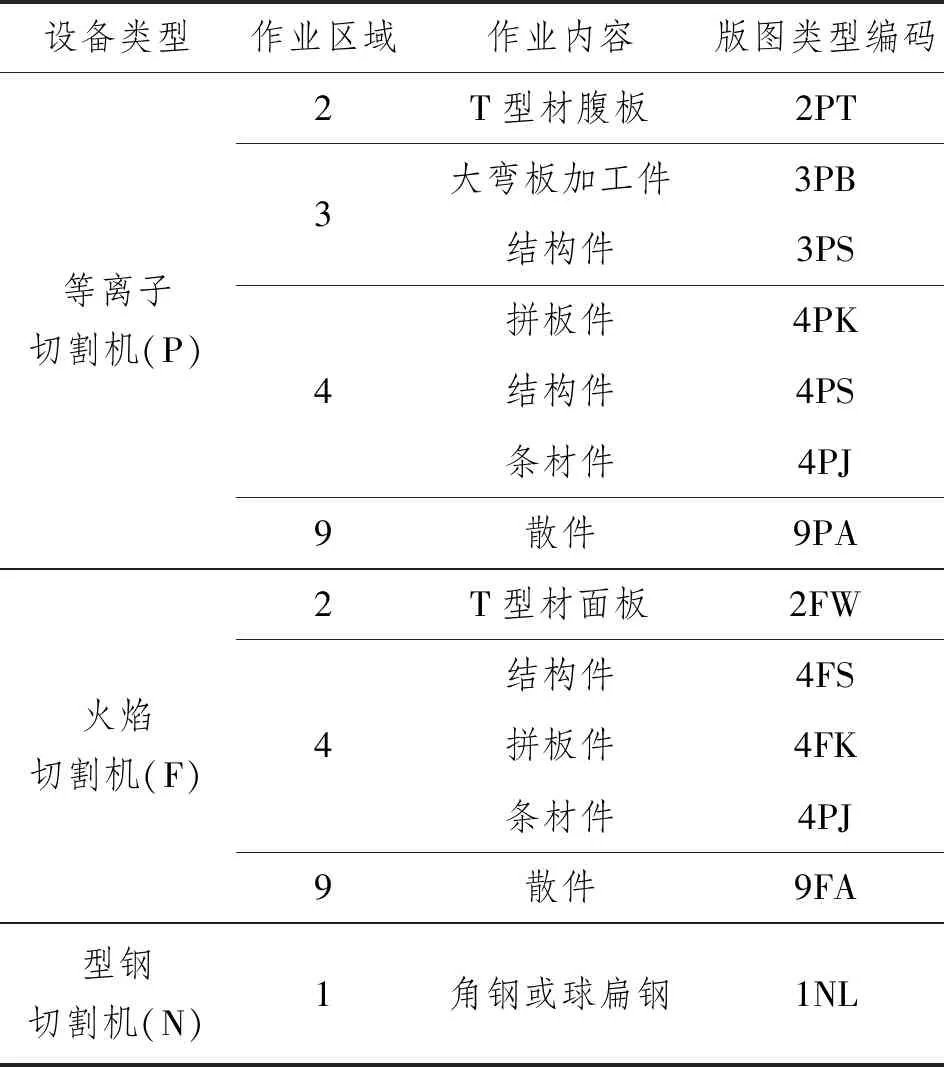

某船廠設備類型和相關特性如下:①等離子切割機(編碼P),可進行任何形狀(厚度≤38 mm)的二維切割;②火焰(多頭)切割機(編碼F),主要用于長條形多個零件多火頭一次切割;③數控火焰門式切割機(編碼F),適用于具有規則輪廓(以四邊型為佳)或厚度>38 mm的零件切割;④型鋼切割機(編碼N),主要用于母板非板材類零件切割,如角鋼、球扁鋼、圓鋼和半圓鋼等。

綜合上述需求和約束,考慮切割車間設備負荷均基本均衡的要求,依據劃分的作業區域區分不同作業內容,建立切割套料版圖劃分方式,如表1所示。版圖類型編碼依據作業區域、設備類型和零件加工系列等3項編碼信息組合而成,對零件分道切割原則加以明確和固化,并與信息化手段有效結合,可實現較好的傳遞、執行和跟蹤效果。

表1 切割套料版圖劃分方式

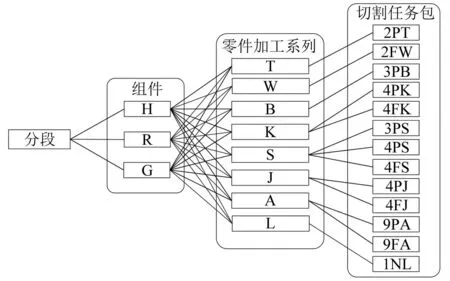

以上述貨艙雙層底分段為例,由于主板與外板制作對相同零件加工系列的需求時間不同,且內部構件以主板為上胎板進行安裝形成大組件,因此在綜合分析多個分段的各級中間產品裝配和零件的需求時序后,將套料批次根據需要胎架制作的組件(H、R、G)進行劃分,構建基于后道工序需求的零件分道切割任務包分解方式,如圖6所示。

圖6 基于后道工序需求的零件分道切割任務包分解方式

在實施零件分道切割后,從生產制造全流程效率角度考慮,零件切割需要按鋼材套料和基于后道工序需求進行鋼材集配。這就要求在對應的鋼材供應環節按零件分道切割需求進行鋼材庫存檢查,并在鋼材堆放和預處理階段均需要以劃分的切割任務包為單位、以后道工序需求為導向進行堆放與集配,避免因堆放不合理帶來的重復翻板等問題,提高鋼材集配效率,減少設備和人力資源的浪費。

5 結 語

某船廠通過工程實踐論證,驗證方案可行性,取得較好實效。實現對現有切割流程和人員組織框架的優化,達到設備與人員的充分利用。在鋼材集配和切割方面實現基于后道工序需求進行生產,使零件在完成切割后最大可能實現JIT流轉,降低零件存放帶來變形與丟失的風險。零件分道切割方式大幅提升零件理料與集配的效率,降低理料與集配的工時投入。對于部分需要滯留保存的零件,減少滯留數量,縮短滯留周期,減少對緩存場地資源的占用。