槽式雙軸螺旋洗礦機葉片結構優化

羅迎九,涂福泉,吳維崧,劉校端

武漢科技大學冶金裝備及其控制教育部重點實驗室 湖北武漢 430081

磷 礦是我國重要的產業原料,在我國的經濟發展中占據重要地位。我國的磷礦資源豐富,但是風化程度高、雜質含量高,為了提高磷礦的品質和資源利用的可持續發展,研究人員多考慮在破碎、重選、磁選和浮選作業之前增設洗礦工藝[1]。洗礦是指除去礦石中黏土質物料,用于消除礦泥對這些作業的影響和危害,從而達到提高作業效率、獲得良好選礦指標的目的。因此,洗礦機成為磷礦精煉處理工藝中不可或缺的洗選設備,能夠對礦石進行有效的清洗和分選,移除礦石中的泥質物料,同時實現液固分離,從而大幅提高洗選效果和磷礦的品位。槽式雙軸螺旋洗礦機因其生產效率高、能耗低、占地面積小、成本低,在礦石粉狀物料的洗凈和分選中具備獨特優勢而被廣泛使用。然而,目前某礦山所使用的 2200×8400槽式雙軸螺旋洗礦機卻存在一些問題。該設備采用的是單一結構的 27 對螺旋葉片,無法滿足生產對洗礦機處理能力的要求。實際使用中,其處理能力僅為60~70 t/h,遠遠低于生產所需的 140 t/h,是磷礦洗選生產的瓶頸。

大量研究表明,螺旋軸轉速對雙軸螺旋結構的輸送效率有顯著影響,但是耗能變化大[2-5]。張恒宇等人[6]通過搭建 DEM 數值仿真試驗臺,總結了軸距和螺距對雙軸螺旋結構輸送顆粒質量流速率的影響:螺距較小時,顆粒單位時間質量流速率隨著軸距的增大而增大;螺距較大時,單位時間質量流速率隨著螺距的增大先增大,后保持穩定或者略有下降。該研究為雙軸螺旋輸送機的軸距和螺距設計提供了參考參數,但是并沒有對比葉片結構形式對顆粒質量流率的影響。Sun 等人[7]利用 DEM 研究了螺旋葉片軸向傾角對螺旋輸送機性能的影響,顆粒質量流速率隨軸向傾角的變化具有一致性。Lian 等人[8]討論了不同條件下混合進料過程中的連續性、均勻性和穩定性。螺旋葉片是影響洗礦機洗礦質量和產量的核心部件,目前對螺旋葉片的研究嚴重匱乏[9-11]。為了提高洗礦機的洗選效率,滿足生產需求,筆者以螺旋葉片的結構為研究對象,采用數值模擬分析方法,考慮物料流動、泥質堆積、液固分離等因素,探討不同葉片形狀、數量和布置方式對洗礦機處理能力和洗選效果的影響,以期對實際生產作業有所幫助。

1 雙軸螺旋洗礦機工作原理

1.1 雙軸螺旋洗礦機結構

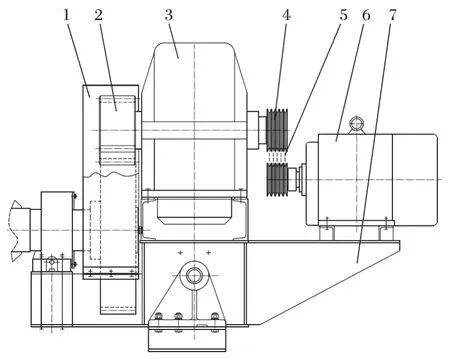

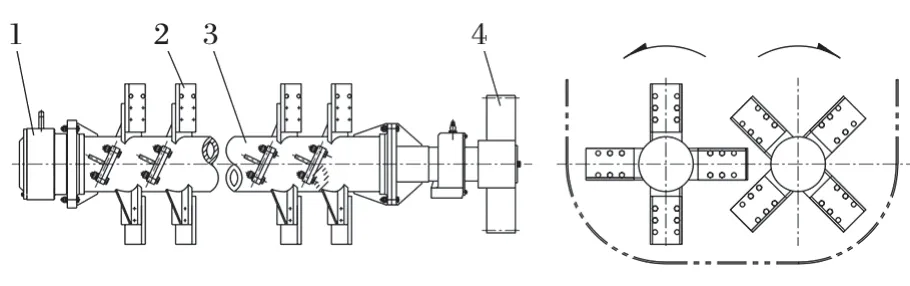

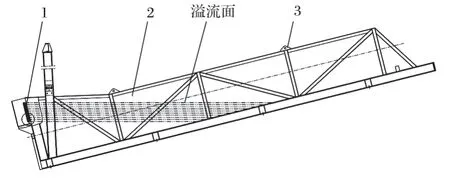

雙軸螺旋洗礦機主要由傳動裝置、螺旋葉片軸和洗槽體組成。傳動裝置主要由齒輪罩、齒輪副、減速機、帶輪、電動機等組成,如圖1 所示。電動機通過帶輪與減速機相連,減速機輸出軸與齒輪副相連接,其作用是帶動螺旋葉片軸旋轉,保證螺旋葉片軸穩定運行。螺旋葉片軸是洗礦機的核心部件,主要由尾部軸承、葉片、螺旋軸、齒輪組成,如圖2 所示。螺旋軸包括左螺旋和右螺旋各一,2 個螺旋軸葉片安裝相位角為 45°。雙軸設計可以使洗礦機更加高效地攪拌和清洗礦石,并且雙軸螺旋的葉片相互螺旋排列,能夠增加礦石與水的接觸面積,提高洗選效果。洗槽體是螺旋葉片的工作環境,通常由鋼板焊接而成,如圖3 所示。洗槽體與地面的安裝傾角一般為 14°,可以根據需要進行調整。傾斜的安裝角度有助于延長洗礦時間,提高洗礦質量。洗槽體內溢流端通常安裝有可調節的調整板,通過調整板的位置可以調整洗礦面積,進一步控制洗礦效果。

圖1 傳動裝置Fig.1 Drive device

圖2 螺旋葉片軸Fig.2 Screw blade shaft

圖3 洗槽體Fig.3 Ore washing trough body

1.2 洗礦原理

電動機經過三角帶、傳動減速機和大小齒輪的作用,驅動 2 個螺旋軸反向旋轉。經簡單的數值仿真模擬,兩螺旋軸內旋的礦石產量遠低于外旋,因此洗礦機兩螺旋軸為外旋。在洗礦機操作中,磷礦原礦石和礦泥通過葉片的搓揉和擦洗進行分離和清潔。洗礦機的上端配備有高壓水沖洗裝置,用于破碎、分散礦泥,并將其與礦石顆粒分離,實現洗選目的。洗選過程中,洗出的細泥會通過安裝在槽體后部的溢流槽排出機外;經過擦洗后的礦石會由旋轉的螺旋葉片軸進行輸送,并最終由槽體前端的排料端排出洗礦機。洗礦機能夠有效地進行磷礦的洗選,實現對礦石的清潔和分離,同時也有利于處理和排出擦洗過程中產生的礦泥。洗選作業有助于提高磷礦的品質,并確保資源的可持續利用。

2 模型建立

2.1 JKR 模型

磷礦顆粒之間、磷礦顆粒和螺旋葉片之間,以及磷礦顆粒和洗槽之間存在黏附作用,Hertz-Mindlin 接觸模型不能夠完整分析磷礦顆粒洗礦過程中的整個力學特性,而 Hertz-Mindlin with JKR 接觸模型適用于礦石、土壤和粉狀等含濕顆粒,能夠較好地模擬顆粒之間由于靜電力和含水率的影響[12]。因此,為保障仿真試驗的準確性和節約計算資源,在 EDEM 中采用JKR 模型研究螺旋葉片的結構對洗礦機產量的影響。在 JKR 模型中,顆粒之間的法向彈性接觸力計算基于顆粒與顆粒間的法向重疊量、相互作用參數和顆粒表面能,如式(1)、(2)所示。磷礦顆粒之間的表面能量值設定為 12 J/m2,磷礦顆粒與壁面之間表面能量值設定為 2 J/m2。

式中:FJKR為法向彈性接觸力,N;γ為液體表面張力,N/m;E為等效彈性模量,P a;α為切向重疊量,m;R為等效接觸半徑,m;δ為重疊量,m。

2.2 產量計算模型

洗礦機的生產能力取決于多個因素。其中,一個重要因素是螺旋葉片的尺寸和轉速,它們會影響洗礦機的運輸能力[13-15]。運輸能力與螺旋葉片轉動圓直徑及轉速有關。物料的密度也會對生產能力產生影響,密度越大,運輸能力越強。另外,洗礦機的生產能力還與物料中的泥質含量、產品的泥質含量以及安裝角度等因素有關。綜合考慮這些因素,選擇合適的轉速、傾斜角和螺距等參數是提高洗礦機生產能力的關鍵。因此,在設計洗礦機時,需要綜合考慮上述因素,以確保最佳的生產效率和產品質量。螺旋洗礦的產量

式中:m為螺旋軸數;D為螺旋直徑;β0為傾斜槽斜度影響系數;?為填充系數;S0為螺旋導程;n為螺旋轉速;ρ為礦石密度。

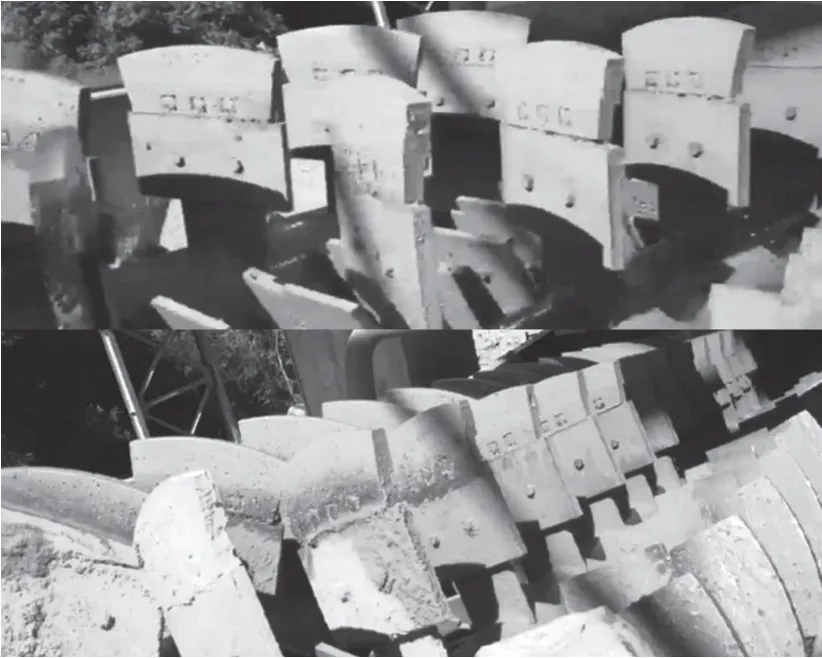

2.3 三維建模

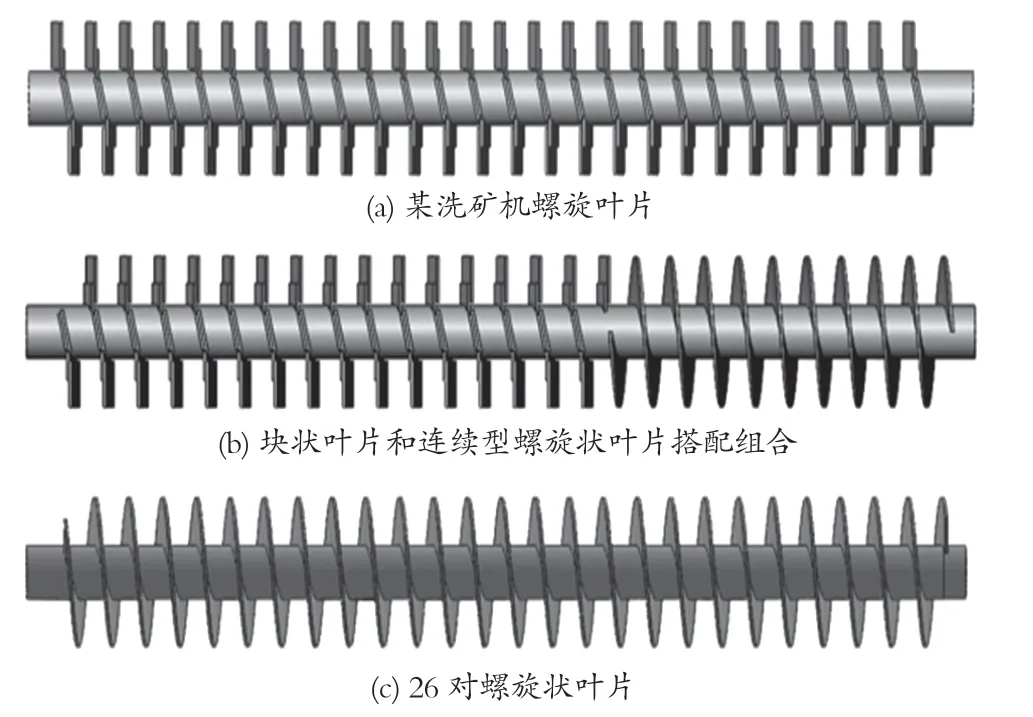

螺旋葉片的設計機理為:螺旋葉片與軸中心構成傾角,葉片旋轉時產生推動力,使磷礦顆粒沿螺旋軸縱向向上移動。為達到交叉地連續推動礦石,其傾斜角度應與螺旋導程相適應,一般在 55°~70°范圍內選取。某礦山使用的洗礦機螺旋葉片如圖4 所示,運用 SolidWorks 軟件對螺旋葉片簡化建模,結果如圖5(a)所示。作為對比,設計了另外 2 種葉片,一種是螺旋軸采用塊狀葉片和連續型螺旋狀葉片搭配組合,其中單軸 16 對塊狀葉片,10 對螺旋狀葉片,如圖5(b)所示;另一種螺旋軸采用 26 對螺旋狀葉片,如圖5(c)所示。采用 3 種不同結構螺旋葉片的洗礦機分別為洗礦機 A、B、C。為研究葉片結構對洗礦機生產效率的影響,所有仿真方案設定槽體傾角為 14°,轉速為 19 r/min,葉片安裝角為 63.5°,螺旋葉片軸安裝相位角為 45°。

圖4 現場使用的螺旋葉片Fig.4 Screw blades used on site

圖5 不同的葉片結構Fig.5 Structures of different blades

2.4 磷礦顆粒模型及參數設定

根據現場磷礦石采樣分析和查閱資料,磷礦石顆粒半徑在 10~28 mm,為保障仿真結果的真實有效,運用 SolidWorks 軟件對礦石顆粒建模,然后將模型導入 EDEM 軟件中,采用 4 個球形顆粒填充,如圖6 所示。磷礦石和洗礦機材料參數如表1 所列。

圖6 磷礦石顆粒及模型Fig.6 Particles and model of phosphate ore

3 仿真結果分析

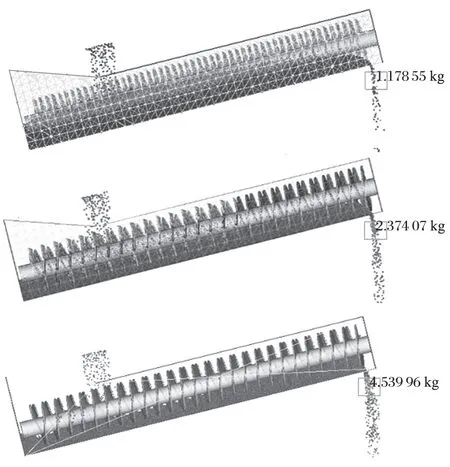

螺旋葉片洗礦機 EDEM 仿真過程如圖7 所示,可以很直觀地看出,磷礦顆粒進料口和出料口的位置。在出料口添加求解域,用來統計單位時間內礦石顆粒的質量,時間間隔為 0.05 s。

圖7 仿真過程Fig.7 Simulation process

3.1 葉片結構對洗礦產量的影響

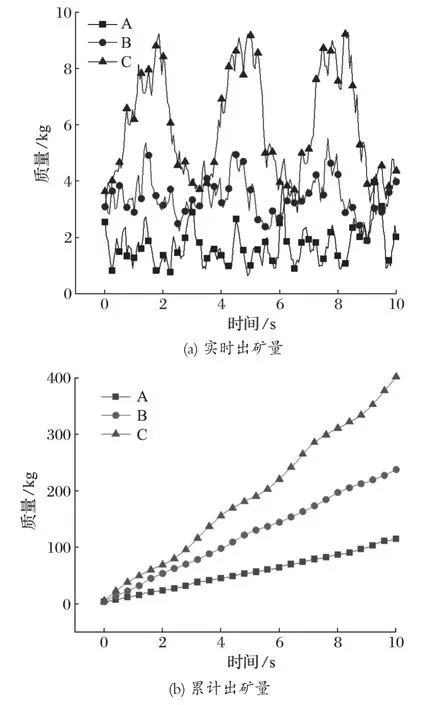

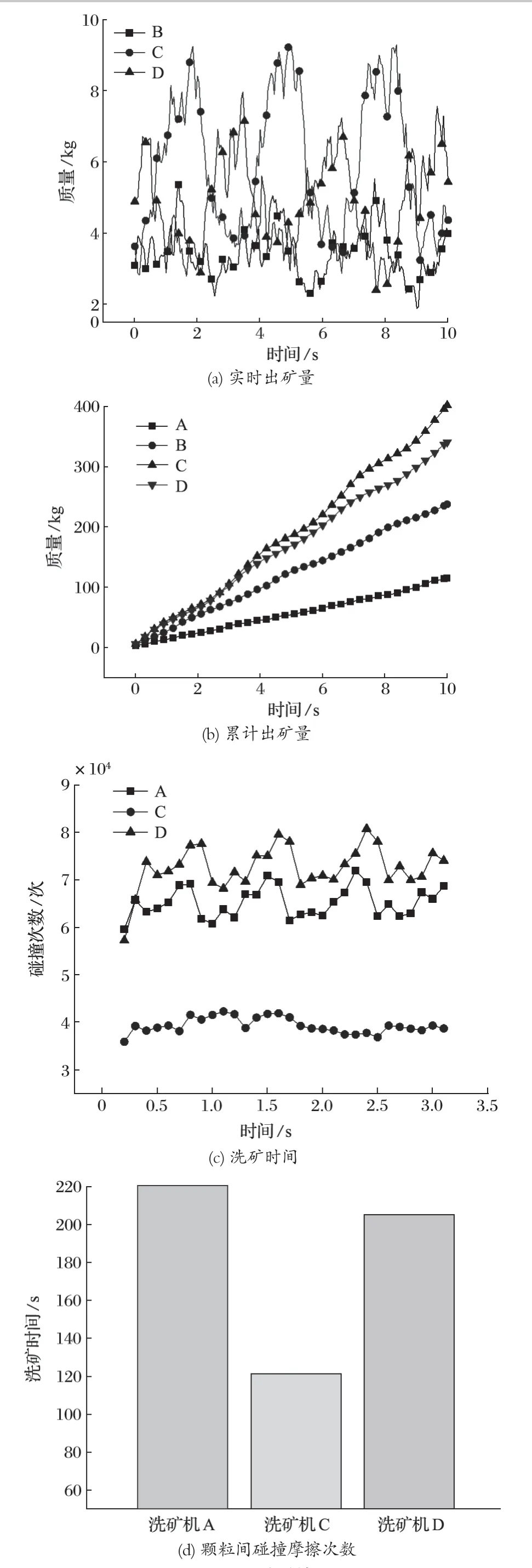

將 3 種結構葉片的洗礦機達到穩定連續出礦狀態后,再取 10 s 的仿真數據導入 Origin 中擬合曲線,如圖8 所示。由圖8(a)可以看出,單位時間內洗礦機 C產量最高;由圖8(b)分析可知,洗礦機 A 運行穩定后的出礦速率為 16.1 k g/s,遠遠達不到礦山對洗礦機設計能力要求的 38.89 kg/s;洗礦機 C 相較于 A,洗礦效率提升了 148.45%,但是洗礦時間遠達不到要求;洗礦機 B 單位時間礦產量為 23.7 kg/s,相較于 A 洗礦效率提升了 47.2%,相較于 C 降低了 68.8%,但是洗礦機 B 可以使洗礦時間得到保障。由此說明,提高洗礦效率的同時很難保障洗礦時間,增加螺旋狀葉片的長度可以提高洗礦效率,但是洗礦時間得不到保障,因此需要進一步優化葉片結構和排布以增加洗礦時間。

圖8 洗礦產量Fig.8 Quantity of ore washing

3.2 葉片結構優化

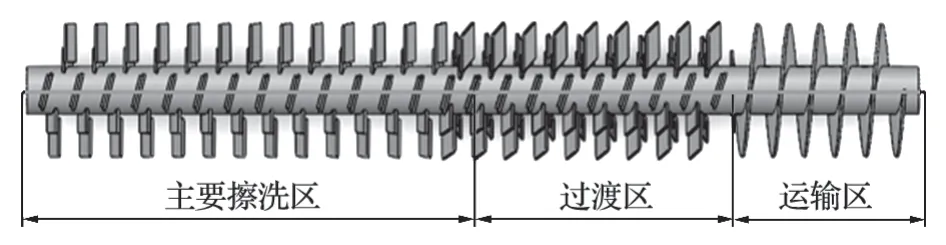

在某礦山實地觀察洗礦機的使用情況時,發現可以把整個洗礦的過程劃分 3 個區域:主要擦洗區、過渡區和運輸區。因此,對應不同區域,分別設計 3段不同結構的葉片,如圖9 所示。新設計的洗礦機 D主要擦洗區長 4 000 mm,單軸塊狀葉片 14 對;過渡區長 2 500 mm,單軸塊狀葉片 9 對;運輸區長 1 620 mm,單軸螺旋狀葉片 5 對。對洗礦機 A~D 進行仿真,結果如圖10 所示。由圖10(a)可知,洗礦機 D 單位時間出礦量相較于洗礦機 C 略有下降;由圖10(b)可知,穩定運行后,洗礦機 D 產量為 34.01 kg/s,相較于洗礦機 A 產量提高了 111.24%,相較于洗礦機C 產量下降了 14.96%,相較于洗礦機 B 產量提高了43.45%;由圖10(c)、(d)可知,洗礦機 D 的洗礦時間和顆粒間碰撞摩擦次數與洗礦機 A 接近,符合洗礦質量要求。仿真結果表明,洗礦機 D 的葉片結構設計更為合理。

圖9 洗礦機 D 螺旋葉片軸Fig.9 Screw blade shaft of washer D

圖10 洗礦情況Fig.10 Ore washing situation

4 結論

(1)在螺旋軸轉速和槽體與地面安裝傾斜角度一定的情況下,增加連續螺旋狀葉片結構長度,可以有效提高洗礦機的生產效率,但是很難保障洗礦時間和洗礦質量。

(2)將螺旋軸分為 4 000、2 500、1 620 mm 3 段,分別對應主要擦洗區、過渡區和運輸區,設計 3 種不同結構葉片的洗礦機最為合理,單位時間內的礦產量相較于現使用的洗礦機提升了 111.24%。