帶式輸送機啟停模式節能研究與應用

薛永杰

1山東港口集團 山東青島 266500

2青島港灣職業技術學院 山東青島 266404

散 貨碼頭、礦山以及火力發電等采用帶式輸送機作業的場所,作業設備是企業產生能耗的主因。以青島港董家口礦石碼頭有限公司為例,作業設備年電能消耗金額高達 1.2 億元,2022 年電費單價提高,導致能耗成本進一步增加。2000 年 12 月 29 日,國家經貿委、國家計委發布 《節約用電管理辦法》(國經貿資源 [2000]1256 號),號召所有用能單位加強節能管理,提高能效,合理利用電能,并鼓勵、支持先進節約用電技術創新。因此,依靠技術創新推動節能模式創新是實現節能的重要途徑。

由帶式輸送機組成的裝、卸貨流程,傳統的啟動方式是按照貨物運輸的反方向,即從下游的末端輸送機開始,逆向依次啟動。該啟動方式存在始端輸送機未投料前,下游輸送機空轉耗能現象。停機時,首先排空物料,然后從始端輸送機依次停機,這種模式簡稱逆啟順停模式。為減少啟動過程中空載電能消耗,2007 年青島港前港分公司將煤炭裝卸流程改為順序啟動模式。該模式按照貨物運輸的方向,由上游始端輸送機至下游末端輸送機依次啟動。上游始端輸送機啟動后即投放物料,可以有效減少輸送機空轉時間,停機模式不變,簡稱順啟順停模式。從青島港前港分公司煤碼頭的改造以及其他港口[1-3]的改造結果來看,鮮有單位對流程啟停的能耗模型進行研究,對順停方式的研究明顯不足。青島港董家口礦石碼頭有限公司在全面分析對比不同啟停方式節能效果的基礎上,對輸送機流程啟停方式進行改造,結合啟動物料檢測、停機物料檢測以及各條輸送機首尾運轉時間檢測等各種手段,配合 PLC 控制系統程序優化,比較準確地把握合適啟、停時間,達到更好的節能效果。為研究方便,筆者對由 BC1 到 BC5 這 5 條輸送帶組成的輸送機進行 2 種啟、停模式空載能耗分析。

1 逆啟順停模式空載能耗分析

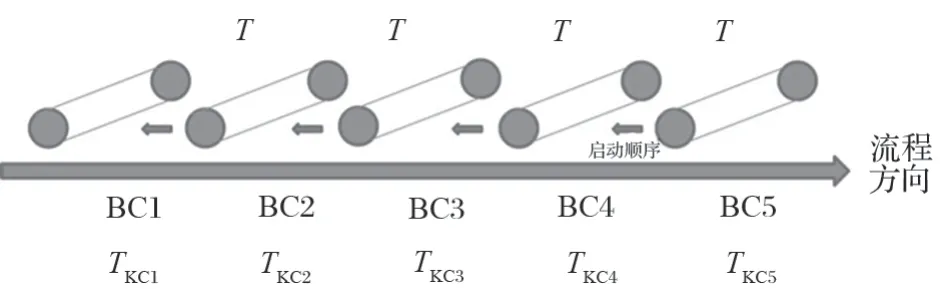

在實際工作中,散貨作業的帶式輸送機根據作業需求,例如港口企業,從取料機到裝船機或者從卸船機到貨物堆場,由于選用的堆場、碼頭作業設備不同,通過帶式輸送機組合,可形成不同作業流程。為了方便分析,筆者將 BC1、BC2、BC3、BC4、BC5 5條輸送機組成一個流程,如圖1 所示。T為輸送機啟動間隔,TKC1~TKC5為各輸送機尾部轉到頭部的空程時間。流程方向是指物料從 BC1 到 BC5 方向輸送。傳統的逆序啟動模式是首先啟動 BC5,然后進行安全廣播以及延時Ts 后,再啟動 BC4,以此類推,最后啟動 BC1,所有輸送機啟動后,物料由 BC1 向 BC5方向輸送。

圖1 逆序啟動流程示意

在依次啟動 BC5 至 BC1 的過程當中,各輸送機由于啟動延時而造成的空載運行時間如下:

(1)BC5 輸送機,4T;

(2)BC4 輸送機,3T;

(3)BC3 輸送機,2T;

(4)BC2 輸送機,1T;

(5)BC1 輸送機,0T。

假如各輸送機空載功率用PKi表示,則空載啟動一次,由于延時啟動所造成的最低總延時能耗為

物料從 BC1 向 BC5 方向運送。自 BC1 開始投料,在整個運料過程中,輸送機存在更大的空載能耗。用TKCi表示 1 條輸送機從尾部運行到頭部空程所耗的時間。物料自 BC1 輸送機尾部漏斗開始供料,BC1 的物料前方是空程,因此需要消耗一個TKC1的時間。由于 BC1 投入物料后,BC2 也在運行,因此 BC2除了要運轉 BC1 的空程時間TKC1以外,BC2 接受物料后從尾部運行到頭部也有一個空程時間TKC2。以此類推,BC5 消耗的空程時間最長為 BC1 到 BC5 空程消耗的時間之和。因此,各輸送機空程耗時如下:

(1)BC1 輸送機,TKC1;

(2)BC2 輸送機,TKC1+TKC2;

(3)BC3 輸送機,TKC1+TKC2+TKC3;

(4)BC4 輸送機,TKC1+TKC2+TKC3+TKC4;

(5)BC5 輸送機,TKC1+TKC2+TKC3+TKC4+TKC5。

設WNK為逆序流程作業時的空載能耗,由此可知,自 BC1 開始投放物料開始,理想的逆序流程作業時的總空載能耗為

流程停機程序:常規作業程序是待整個作業流程的物料排空完畢以后,依次對 BC1 至 BC5 實施停機。由于物料必須從輸送機的尾部運移到頭部,最后一級的 BC5 輸送機必然會有空程耗時TKC5。BC4 輸送機的空程耗時為從輸送機的尾部將末端物料運移到頭部的空程時間TKC4加上TKC5。以此類推,BC1 輸送機的空程耗時最長,為 5 條輸送機的空程時間之和。因此,在理想狀態下,BC5 輸送機排完料立即停機,這時各輸送機排料空程耗時如下:

(1)BC1 輸送機,TKC1+TKC2+TKC3+TKC4+TKC5;

(2)BC2 輸送機,TKC2+TKC3+TKC4+TKC5;

(3)BC3 輸送機,TKC3+TKC4+TKC5;

(4)BC4 輸送機,TKC4+TKC5;

(5)BC5 輸送機,TKC5。

設WNp為逆序流程排料停機空載能耗,在排料過程中,理想的排料停機總空載能耗為

設WNZ為逆啟順停總空載能耗,則

化簡得到

假如某個流程有n條輸送機,可以推導出傳統啟停動方式總的空載能耗一般模型

式中:W′NQ、W′NK、W′NP分別為逆啟順停過程中設備總啟動延時空載能耗、運料空載能耗、排料停機空載能耗。

該模型為逆啟順停單流程啟、停一次的最少總空載能耗,不包括其他人為因素造成的能耗。從一般模型可以看出,總的空載能耗與啟動間隔時間直接相關,尤其是對排空作業過程中輸送機的空程影響更大。

2 順啟順停模式空載能耗分析

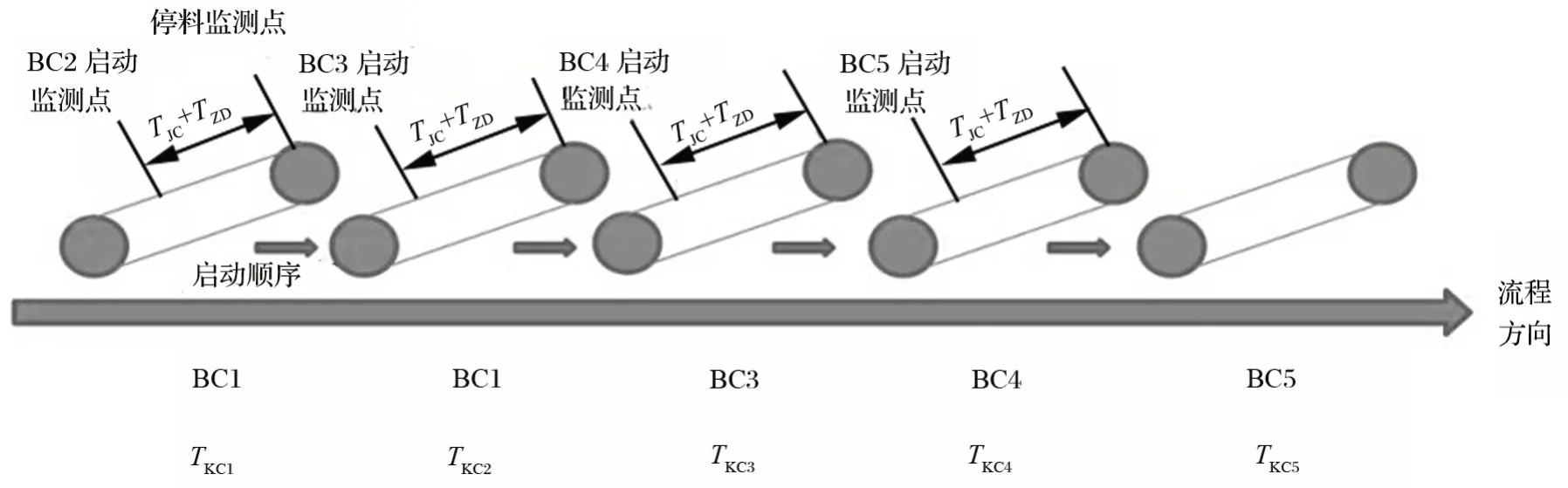

順啟順停就是依次從 BC1 向 BC5 方向啟動,如圖2 所示,TJC為下游輸送機啟動檢測時間,TZD為該輸送機制動滑行時間,TKC1~TKC5為各輸送機尾部轉到頭部的空程時間。對于這種啟動方式,BC1 輸送機啟動后,即可投料運行,可以大大減少空程時間。為了進一步減少空載能耗,可根據輸送帶的長短,在各個輸送機的合適位置上設置一個物料監測點,根據物料狀態控制下游輸送機的啟動。考慮到下游輸送機可能出現未能啟動的異常狀況,設置下游輸送機運行狀態檢測時間TJC,當檢測時間大于TJC時,下游輸送機仍未啟動,控制系統立即停止上游輸送機。TZD為上游輸送機緊急停機制動距離的折算時間,防止該輸送機的物料在緊急停機時落入下游而堵塞漏斗。因此,TJC+TZD是下游輸送機異常情況下的防止漏斗堵塞的安全時間,該時間乘以輸送機運行速度可以確定該輸送機頭部的下游輸送機啟動的檢測點位置。

圖2 順序啟動流程示意

對于 BC1 輸送機來說,啟動過程中的空程時間就是物料投入以后,從尾部運行到頭部的空程時間TKC1。對于 BC2 輸送機來說,由于物料運行至 BC1 輸送機物料檢測點即可發出 BC2 輸送機啟動信號,BC2輸送機的空程時間除了要運行 BC1 輸送機所設置的檢測時間TJC和緊急停機制動時間TZD之外,物料從尾部運行到頭部也有一段空程時間TKC2。其他輸送機同理運行,即除了TJC+TZD之外,要加上該輸送機的空程時間。

根據上述分析,可以列出各條輸送機在啟動過程中的空程耗時:

(1)BC1 輸送機,TKC1;

(2)BC2 輸送機,TKC2+TJC+TZD;

(3)BC3 輸送機,TKC3+TJC+TZD;

(4)BC4 輸送機,TKC4+TJC+TZD;

(5)BC5 輸送機,TKC5+TJC+TZD。

用WSQ表示順序啟動過程總空載能耗,則

順啟順停模式與逆啟順停模式有所不同,為了更加精準地控制輸送機的空載能耗,在第 1 條輸送機的頭部增加了停機檢測傳感器,當流程處于“停機”作業狀態,排空物料經過停料檢測點時發出“停轉信號”,BC1 立即停止運行,后續輸送帶的停機根據PLC 控制系統中設置的單條輸送機空程運行時間順序停止運轉。對于 BC1 來講,其空程時間為物料末端由尾部運行到頭部輸送帶的空程時間TKC1,排空物料即刻停機;BC2 輸送機的空程時間為物料末端由尾部運行到頭部的空程時間TKC2,排空物料即刻停機;其他設備亦是如此。各輸送機停機時空載耗時為:

(1)BC1 輸送機,TKC1;

(2)BC2 輸送機,TKC2;

(3)BC3 輸送機,TKC3;

(4)BC4 輸送機,TKC4;

(5)BC5 輸送機,TKC5。

順啟順停過程各條輸送機排料停機空載能耗之和用WSP表示,則

相較于逆啟順停模式,由于沒有啟動過程中的額外空載能耗,順啟順停模式總空載能耗WSZ只包括啟動總空載能耗WSQ和停機總空載能耗WSP,則

順啟順停總的空載能耗一般模型為

式中:W′SQ、W′SP分別為順啟順停過程中啟動過程總空載能耗、排料停機總空載能耗。

3 2 種啟停模式模型節能對比

對上述 2 種啟停模式空載能耗一般模型進行對比,得到節能模型

在實際應用中,順啟順停模式啟動過程中,檢測時間TJC和緊急停機制動時間TZD之和(TJC+TZD)與逆啟順停安全廣播以及延時T接近,但受逆啟順停模式的影響,T的系數(i-1)會受到流程中輸送機數量n的影響,數量越多,對T的影響越大。然而,順啟順停模式中,各輸送機僅受(TJC+TZD)影響,因此順啟順停優勢明顯。

逆啟順停模式中,空載能耗為各輸送機空載功率PKi之和與各輸送機尾部轉到頭部的空程時間TKCi之和的乘積,這一數值遠大于順啟順停中PKi與TKCi之和的乘積,因此,順啟順停的停機方式也能夠取得很好的節能效果。

綜上所述,順啟順停模式的空耗節能效果明顯,這一結論在后續的技術改造中也得到了印證。

4 順啟順停模式的改造應用

青島港董家口礦石碼頭有限公司擁有現場 56 臺輸送機,卸船、裝船、火車、混礦、排料 5 種作業類型,675 種作業流程組合,輸送機流程長度達 36 km。為了節能降耗,自 2021 年開始,山東港口集團青島港有限公司董礦分公司成立研究小組,分析認為順啟順停方式具有明顯優勢,青島港董家口礦石碼頭有限公司投入人力物力進行流程順序啟動模式的技術研究與改造。在研究過程中,為達到更加理想的節能效果,創新性地加裝輸送帶物料“啟動監測點”來控制下游輸送帶的啟動,同時在選擇“停機”模式后,采用“停料監測點”輸出的信號,配合各臺輸送機單機運轉時間,自行停止流程上各臺輸送機的運行,最大限度地降低設備空載能耗。自 2022 年改造成功后,經實際測量,平均每個流程采用順啟模式可節約電費550 元,較 2021 年全年節約能耗成本達 500 萬元。

5 結語

通過對輸送機流程啟動方式空程耗時的分析研究,將傳統的逆啟順停模式改造成順啟順停模式,通過設置啟動和停止“檢測點”傳感器的方法,控制輸送機的運轉,取得了良好的節能效果。在實施過程當中,仍會有一些人為因素的影響。目前,青島港董家口礦石碼頭有限公司作業流程已實現無人化,但離完全智能化還有一定距離,人為因素不可避免。為此,還需要提升輸送機流程的智能化、自動化水平,避免由此導致能耗增加。伴隨技術的進步,對節能的要求將精確到“秒”甚至“毫秒”,流程順啟順停模式也必將得到進一步優化。