熱失活過程中釩催化劑的性能表征

陳 切 劉應煒

(貴州威頓催化劑技術有限公司技術中心,貴州 銅仁 554300)

0 引言

硫酸是最重要的基礎化工原料之一,主要用于制造磷肥及無機化工原料,還可作為化工原料,被廣泛應用于有色金屬冶煉、石油煉制、鋼鐵工業的酸洗和石油化工、橡膠工業及農藥、醫藥、印染、皮革等領域[1]。V2O5-K2SO4∕SiO2催化劑在硫酸制備過程中發揮關鍵作用,二氧化硫制硫酸所使用的催化劑一般是以硅藻土為載體、五氧化二釩為活性成分、堿金屬為助催化劑的釩系催化劑[2]。

在硫酸生產制備過程中,硫酸催化劑的活性成分V2O5、助催化劑堿金屬硫酸鹽在SiO2載體上形成一層可流動的熔融液膜,當發生反應時,SO2和O2會吸附在液膜上,在活性狀態的釩發揮催化作用下,使SO2轉化為SO3。經過長時間的使用和熱破壞后,催化劑的物理結構和活性成分會發生變化,衰老失去活性,從而無法起到催化作用[3-5]。釩系催化劑在硫磺制酸、硫鐵礦制酸等工業生產中的應用較為廣泛,但受限于工藝條件等,在實際的硫酸生產中,該催化劑存在粉化嚴重、轉化率降低、嚴重失活等問題,導致硫酸的生產成本增加。

因此,在硫酸生產過程中,對釩催化劑的轉化率下降、失活機理進行研究具有重要意義。一直以來,研究人員多傾向于在已有的評價體系中研發出新的二氧化硫氧化制硫酸用釩催化劑,并研究其催化機理,探索二氧化硫制硫酸用釩催化劑的改性方法[6]。在已有的釩催化劑評價體系中,一般以新制釩催化劑的轉化率為評價指標,并未對催化劑的熱失活過程進行深入研究。本研究通過耐熱試驗來研究硫酸催化劑被熱破壞后的狀態,并對熱失活過程中的硫酸催化劑進行活性表征、孔徑分析及SEM表征,從而分析耐熱過程中催化劑孔徑、活性及微觀結構,用來表征熱失活過程中釩催化劑轉化率的變化情況。

1 試驗部分

1.1 耐熱試驗

將多份釩系硫酸催化劑樣品在850 ℃下分別煅燒0 h、12 h、24 h、48 h、72 h后備用。

1.2 孔徑分析試驗

使用壓汞儀對煅燒0 h、12 h、24 h、48 h、72 h后的樣品進行測量,測量其孔隙率及孔徑分布情況。

1.3 微觀結構表征

用SEM 電鏡分別對煅燒0 h、12 h、24 h、48 h、72 h 后的釩催化劑樣品進行分析表征,掃描電鏡可直接對粉末狀樣品進行微觀形貌觀察和分析、催化劑顆粒的微觀組織形貌和物相分布。

1.4 活性試驗

按照《二氧化硫氧化制硫酸催化劑活性試驗方法》(HG∕T 2089—2014)[7]規定的標準,對煅燒0 h、12 h、24 h、48 h、72 h 后的樣品進行活性檢測與計算,測試溫度點設置為410 ℃、440 ℃、480 ℃、520 ℃。

2 結果與討論

2.1 活性表征分析

使用壓汞儀測量熱失活過程中的釩催化劑樣品的孔徑,得到的測試數據見表1。

表1 熱失活過程中釩催化劑孔徑測試數據

由表1 可知,隨著耐熱時長的增加,釩催化劑的總孔面積大幅度減小,平均孔徑則不斷增加。與原樣相比,骨架密度降低不明顯,耐熱12 h 的骨架密度降低0.054%,耐熱24 h 的骨架密度降低0.09%,耐熱48 h的骨架密度降低0.046%,耐熱72 h的骨架密度降低0.037%。由此可知,耐熱時長對骨架密度產生影響,從而影響了孔隙率,即耐熱時長對孔隙率的影響與對骨架密度的影響保持一致。

熱失活過程中釩催化劑孔徑分布情況如圖1所示。隨著釩催化劑耐熱時間不斷增加,孔徑分布不斷向大孔方向移動,且孔徑分布向10 000 nm 收縮。隨著熱失活過程的進行,催化劑顆粒內部燒結現象嚴重,小孔逐漸坍塌,從而導致孔徑向大孔變化。由表1 可知,隨著孔徑的增加,孔隙率不斷增加,總孔面積不斷減小。當熱失活時長為24 h 時,孔隙率比原樣相對降低,這與活性數據吻合,即在850 ℃加熱24 h 時,催化劑內部金屬助劑正處于劇烈變化期。

圖1 熱失活過程中釩催化劑孔徑分布

2.2 微觀結構的表征與分析

熱失活過程中,放大相同倍數的釩催化劑的SEM如圖2所示。在原樣中,硅藻土作為載體結構清晰,孔洞中負載著一定的活性成分。耐熱12 h后,活性成分與硅藻土逐漸熔融為相互連接的顆粒;耐熱24 h后,熔融現象加劇,顆粒之間出現粘連現象。隨著耐熱時間的增加;耐熱48~72 h后,樣品載體結構逐漸消失,原樣品中附著在硅藻土載體空洞表面、孔洞中的活性成分及金屬助劑逐漸熔融,形成新的熔融形態,并以新的形態構成新的流動熔融液膜。

圖2 熱失活過程中釩催化劑的SEM

2.3 活性表征分析

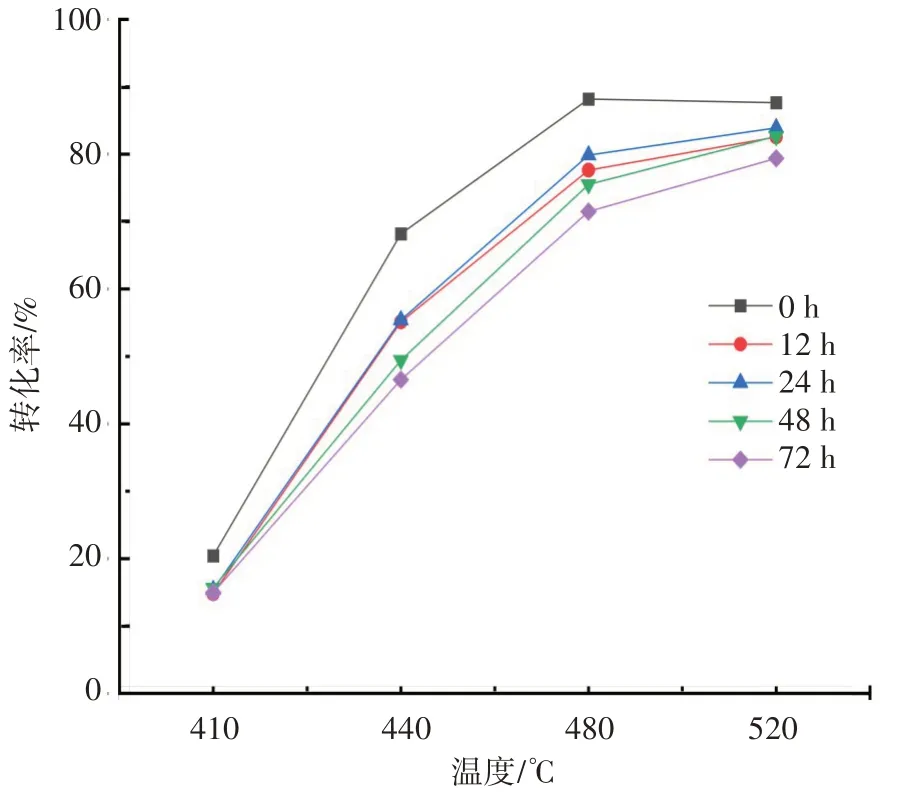

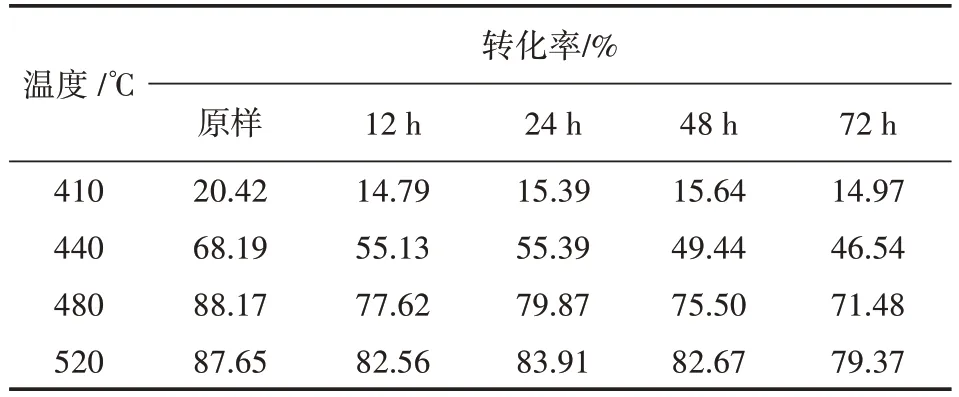

在410 ℃、440 ℃、480 ℃、520 ℃下分別煅燒樣品,并測試耐熱失活時長0 h、12 h、24 h、48 h、72 h的樣品轉化率,結果見表2。在空氣氛圍下進行耐熱試驗過程中,釩催化劑將二氧化硫轉化為三氧化硫的轉化率因釩的存在形式不同而發生變化。熱失活過程中釩催化劑轉化率變化情況如圖3 所示。耐熱時長對催化劑轉化率的影響明顯。隨著熱失活時長的增加,在410~520 ℃下煅燒的釩催化劑轉化率都呈現明顯降低趨勢;在440 ℃下火煅燒的熱失活對釩催化劑轉化率的影響大于其他幾個溫度點,轉化率降低趨勢較大,釩催化劑樣品對二氧化硫轉化率的影響會隨著溫度的升高而增大;在480 ℃時出現最大轉化率后,轉化率不再上升。受耐熱時長的影響,釩催化劑轉化率最大值出現的溫度點向后移動,即隨著耐熱時長的增加,釩催化劑最大轉化率的溫度點逐漸高于480 ℃。

圖3 熱失活過程中釩催化劑轉化率變化情況

表2 熱失活過程中釩催化劑活性測試數據

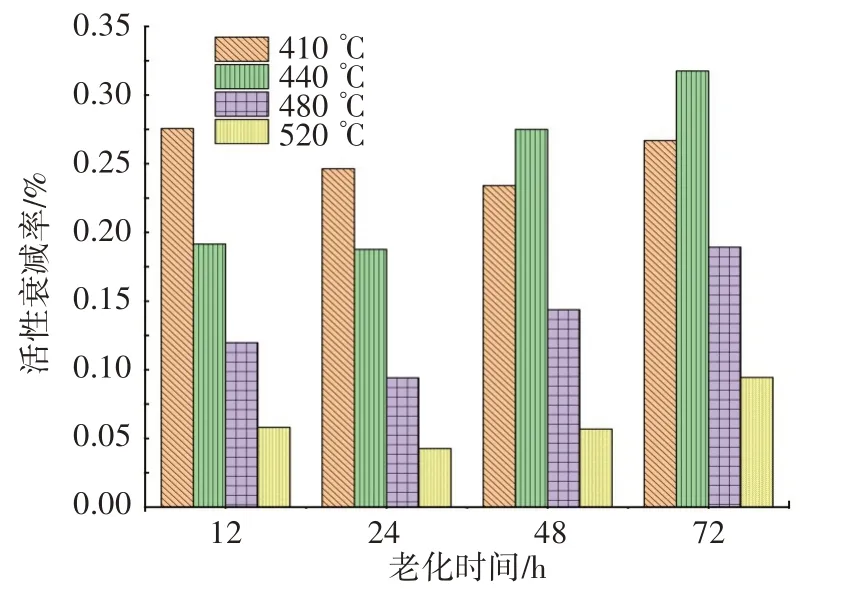

熱失活過程中釩催化劑轉率的衰減變化情況如圖4 所示。在410 ℃、480 ℃、520 ℃下煅燒時,隨著耐熱時長的增加,釩催化劑活性衰減率先降低再升高;但在440 ℃下煅燒時,釩催化劑活性衰減率逐漸升高,無降低趨勢。由于在440 ℃下煅燒時,催化劑中的金屬助劑處于形成金屬流動的熔融液膜相變期[3],釩催化劑的轉化率不穩定,不能以該溫度點的轉化率作為催化劑最終評價的測試溫度點。

圖4 熱失活過程中釩催化劑的活性衰減變化情況

3 結論

本研究通過對釩催化劑在850 ℃煅燒下0 h、12 h、24 h、48 h、72 h 的熱失活過程中的孔徑變化情況、SEM 微觀形貌、轉化率及活性衰減率進行表征分析,發現隨著熱失活過程的進行,釩催化劑孔徑明顯向大孔方向移動。由于SO2、O2和SO3氣體進出催化體系都需要借助催化劑中的微孔通道,微孔結構的分布情況成為評價釩催化劑性能的重要指標之一。催化劑孔隙率過高或過低都會影響抗壓強度、粉化及催化活性等性能。

在熱失活過程中,釩催化劑轉化率呈降低趨勢,在考察溫度范圍內催化劑的活性衰減率總體呈現出由慢到快的規律。活性衰減率在410 ℃、480 ℃、520 ℃都是先降低后增加;在440 ℃時,隨著熱失活時間增加,活性衰減速率不斷增加。

在使用釩催化過程中,氣體擴散速率發生變化,轉化率下降,造成釩催化劑活性劇烈衰減,活性成分及金屬助劑在耐熱過程中逐漸熔融,導致失活現象明顯,使釩催化劑的使用壽命變短。在850 ℃高溫條件下,催化劑顆粒表面會形成熔融態液膜并向周圍延展和擴散,導致催化劑顆粒內部的部分孔道被堵塞。隨著熱失活過程的繼續,在考察溫度范圍內,催化劑的活性衰減率總體呈現出由慢到快的規律,活性衰減率在410 ℃、480 ℃、520 ℃先降低后增加;在440 ℃時,由于方英石結晶相的出現,導致催化劑活性衰減速率不斷增加,使用壽命變短。