表面粗糙度對(duì)橡塑O形圈往復(fù)密封性能的影響

梁鶴,王騰飛,王文中,郭玉龍

(1.北京理工大學(xué)機(jī)械與車(chē)輛學(xué)院,北京 100081;2.中國(guó)機(jī)械設(shè)備工程股份有限公司,北京 100073 )

橡塑密封件是液壓系統(tǒng)的重要零部件,密封件失效輕則引起液體泄漏造成一定的資源浪費(fèi)和環(huán)境污染,重則機(jī)器失效,甚至引發(fā)安全事故。密封的重要性已經(jīng)引起許多發(fā)達(dá)國(guó)家的高度重視,潤(rùn)滑設(shè)計(jì)是密封設(shè)計(jì)的關(guān)鍵基礎(chǔ),良好的潤(rùn)滑性能對(duì)于提高液壓系統(tǒng)的使用壽命具有重要的作用。

20世紀(jì)中葉以來(lái),國(guó)內(nèi)外學(xué)者對(duì)橡塑往復(fù)密封進(jìn)行了深入的研究。SALANT等[1]假設(shè)活塞桿表面在跑合后為光滑表面,建立了平均流量模型,開(kāi)展了粗糙度對(duì)密封性能影響的研究,發(fā)現(xiàn)粗糙度是決定密封是否泄漏的主要因素。NIKAS和SAYLES[2-4]分別針對(duì)矩形圈和U形圈建立了數(shù)值仿真模型,研究發(fā)現(xiàn)在粗糙表面接觸情況下由于液體膜受到粗糙表面的擾動(dòng)而存在較小的壓力波動(dòng),串聯(lián)密封結(jié)構(gòu)在高溫條件下泄漏量非常小或?yàn)?。CRUDU等[5]結(jié)合數(shù)值仿真和實(shí)驗(yàn),分析了粗糙度的幾何分布和波長(zhǎng)對(duì)密封性能的影響,研究發(fā)現(xiàn)粗糙度對(duì)密封潤(rùn)滑性能有顯著影響。SCARAGGI等[6]結(jié)合多尺度平均場(chǎng)模型進(jìn)一步完善了軟彈流平均流量模型,研究了各向異性粗糙表面對(duì)密封性能的影響,并與實(shí)驗(yàn)?zāi)Σ烈驍?shù)對(duì)比驗(yàn)證了模型預(yù)測(cè)結(jié)果的合理性。歐陽(yáng)小平等[7]建立多場(chǎng)耦合平均流量模型,研究了航空高壓往復(fù)密封,發(fā)現(xiàn)了高溫、高壓、高速都會(huì)加劇密封的泄漏和磨損。王冰清[8]結(jié)合仿真和實(shí)驗(yàn),研究了非牛頓流體、熱效應(yīng)、液膜水污染等對(duì)密封性能的影響。XIANG等[9]開(kāi)發(fā)了效率更高的基于平均流量模型的流-固耦合算法,提高了計(jì)算效率。

上述數(shù)值仿真研究多采用平均流量模型,無(wú)法詳細(xì)考察粗糙表面真實(shí)形貌的具體細(xì)節(jié)對(duì)密封性能的影響。閆曉亮等[10]建立了一維確定性混合潤(rùn)滑模型,考慮粗糙表面的具體細(xì)節(jié),分析了正弦粗糙表面的粗糙度幅值和波長(zhǎng)對(duì)密封性能的影響,研究發(fā)現(xiàn)粗糙度幅值增大有利于減小泄漏量,粗糙度幅值和波長(zhǎng)增大使摩擦因數(shù)減小。目前尚缺乏對(duì)三維非高斯粗糙表面真實(shí)形貌的研究,因此本文作者針對(duì)橡塑O形圈往復(fù)密封建立了三維確定性混合潤(rùn)滑模型,開(kāi)展了非高斯表面粗糙度、自相關(guān)長(zhǎng)度比值和紋理方向?qū)γ芊庑阅苡绊懙难芯浚芯拷Y(jié)果對(duì)密封的設(shè)計(jì)和使用提供理論指導(dǎo)。

1 混合潤(rùn)滑模型

橡塑O形圈屬于典型的非線(xiàn)性材料,其在外界壓力作用下產(chǎn)生毫米級(jí)的宏觀變形。相較于該變形量,潤(rùn)滑接觸產(chǎn)生的微米級(jí)微觀膜厚量級(jí)小很多,直接利用數(shù)值編程耦合求解該變形難度較大。因此在保證較高計(jì)算精度的前提下,文中模型結(jié)合有限元分析和混合潤(rùn)滑模型進(jìn)行求解:首先利用有限元分析求解獲得密封圈的宏觀變形;然后建立確定性混合潤(rùn)滑模型,以有限元計(jì)算得到的壓力分布和接觸寬度為初始條件,進(jìn)一步求解潤(rùn)滑接觸區(qū)的壓力和膜厚分布,從而計(jì)算密封性能的相關(guān)參數(shù)。

1.1 有限元模型

圖1所示為O形圈密封結(jié)構(gòu),由溝槽、O形圈和柱塞桿組成。柱塞桿直徑D=32 mm,O形圈截面直徑Dseal=3.3 mm,選用丁腈橡膠材料,彈性模量E=25 MPa,泊松比υ=0.499,依據(jù)工程實(shí)際選擇O形圈初始?jí)嚎s率為15%。

圖1 O形圈受壓變形示意Fig.1 Schematic of compression deformation of O-ring

文中計(jì)算所用丁腈橡膠材料采用經(jīng)典的Mooney-Rivlin模型表征:

W=C10(I1-3)+C01(I2-3)+(J-1)2/d

(1)

式中:W為應(yīng)變能密度;I1、I2分別為應(yīng)變張量的第一和第二不變量;d為材料體積變化率;C10、C01和J為M-R參數(shù),根據(jù)參考文獻(xiàn)[8],設(shè)置其值分別為1.87 MPa、0.47 MPa和0.000 11。

首先采用有限元軟件計(jì)算密封靜接觸壓力。由其結(jié)構(gòu)特性可知,O形圈密封可以簡(jiǎn)化為二維軸對(duì)稱(chēng)模型。有限元網(wǎng)格劃分模型如圖2所示,對(duì)柱塞桿和溝槽采用映射化結(jié)構(gòu)網(wǎng)格,而對(duì)O形圈采用四邊形自由網(wǎng)格以保證計(jì)算收斂性,對(duì)O形圈與柱塞桿接觸部分進(jìn)行局部加密以提高計(jì)算結(jié)果的精度。設(shè)密封液體壓力為5 MPa,施加液體壓力前后靜接觸壓力分布psc如圖3所示,施加液體壓力后O形圈側(cè)面也發(fā)生擠壓,與柱塞桿的接觸壓力增大。

圖2 O形圈密封有限元網(wǎng)格模型Fig.2 Finite element mesh model of O-ring seal

圖3 施加密封壓力前后接觸壓力分布(MPa)Fig.3 Contact pressure distribution before and after application of sealing pressure(MPa):(a)before application of pressure;(b) applied pressure of 5 MPa

將有限元計(jì)算所得O形圈的接觸壓力和接觸寬度作為潤(rùn)滑數(shù)值分析的初始值。因?yàn)橛湍ず穸葘?duì)O形圈的變形影響很小,文中忽略其對(duì)密封圈受壓載荷的影響,以有限元計(jì)算中O形圈的干接觸載荷作為潤(rùn)滑計(jì)算的載荷。

1.2 界面流體模型

由于柱塞桿的粗糙度值僅為O形圈粗糙度值的1/10[1],因此文中忽略柱塞桿表面粗糙度,選用確定性模型對(duì)O形圈表面粗糙度展開(kāi)細(xì)致的研究。假設(shè)流體為層流,不考慮空化效應(yīng),采用統(tǒng)一Reynolds方程系統(tǒng)法求解粗糙峰接觸區(qū)域接觸壓力和非接觸區(qū)域油膜壓力。接觸區(qū)域和非接觸區(qū)域通過(guò)臨界膜厚hlimit劃分,油膜厚度小于臨界膜厚時(shí)為接觸區(qū)域。溫詩(shī)鑄[11]提出邊界潤(rùn)滑膜厚范圍為0.005~0.01 μm,因此選取hlimit為0.005 μm。設(shè)p為潤(rùn)滑區(qū)域壓力分布,當(dāng)液膜厚度大于臨界膜厚時(shí),壓力為液膜壓力pl,即p=pl,pl滿(mǎn)足雷諾方程:

(2)

式中:η為潤(rùn)滑油黏度 (Pa·s);pl為液膜壓力(Pa);u為平均速度,u=U/2,U為活塞桿運(yùn)動(dòng)速度(m/s);x、y為坐標(biāo)變量(m)。

當(dāng)液膜厚度小于臨界膜厚時(shí),壓力為接觸壓力pc,即p=pc,pc用式(3)求解。

(3)

O形圈密封為線(xiàn)接觸,由于其在軸向方向即x方向的接觸寬度遠(yuǎn)小于在周向方向即y方向的接觸長(zhǎng)度(如圖1所示),為了提高計(jì)算效率和精度并同時(shí)考慮三維粗糙表面接觸情況,文中選用REN等[12]提出的三維線(xiàn)接觸潤(rùn)滑模型。假設(shè)粗糙度以及壓力和膜厚分布在y方向上周期性重復(fù),從而沿y向截取較小一段為研究對(duì)象,模型不考慮柱塞桿曲率的影響,簡(jiǎn)化為三維平面線(xiàn)接觸。在x方向采用離散卷積和快速傅里葉變換算法(CD-FFT),在y方向采用帶重復(fù)填充的離散卷積和快速傅里葉變換算法(DCD-FFT)。在y方向上的邊界采用周期性邊界條件,如式(4)所示。

(4)

1.3 粗糙表面生成模型

基于ZHANG等[13]的模型生成非高斯粗糙表面,通過(guò)高度標(biāo)準(zhǔn)差σ、自相關(guān)長(zhǎng)度β、峰度K和偏態(tài)S4個(gè)參數(shù)來(lái)描述表面特性。采用指數(shù)形式的自相關(guān)函數(shù),函數(shù)表達(dá)式如式(5)所示。

(5)

式中:βx和βy分別為x方向和y方向的自相關(guān)長(zhǎng)度,βx=βy表示各向同性的粗糙表面。

令γ=βx/βy,γ>1時(shí)生成的粗糙表面為橫向紋理粗糙表面,γ值越大,粗糙峰長(zhǎng)寬比越小,沿x方向輪廓不平度間距的平均值相對(duì)越大。圖4所示為不同γ值的粗糙表面,γ=1時(shí)為各向同性粗糙表面,γ=10時(shí)為橫向紋理粗糙表面。

圖4 不同γ值的粗糙表面Fig.4 Rough surfaces with different γ values:(a)γ=1; (b)γ=10

文中選取βx=10,βy=400,生成紋理方向與y軸平行的粗糙表面,再通過(guò)對(duì)粗糙表面進(jìn)行旋轉(zhuǎn),生成不同紋理方向的粗糙表面;柱塞桿運(yùn)動(dòng)方向?yàn)閤方向,設(shè)紋理方向與y軸夾角為θ,θ= 0時(shí)為橫向紋理。θ分別為0、π/2的粗糙表面如圖5所示。

1.4 膜厚方程

潤(rùn)滑液膜厚度根據(jù)如下方程計(jì)算:

h(x,y)=h0+s(x,y)+v(x,y)+σ(x,y)

(6)

式中:h0為O形圈和柱塞桿的接近距離;s(x,y)為表面幾何尺寸變化引起的液膜厚度變化;v(x,y)為液膜的產(chǎn)生引起的O形圈微觀變形;σ(x,y)為O形圈表面粗糙度。

在潤(rùn)滑計(jì)算中,v(x,y)是由于液膜的產(chǎn)生而引起的微小變形,可認(rèn)為其符合小變形理論[14]。因而文中采用下式計(jì)算O形圈微觀變形[15]:

(7)

1.5 耦合模型的計(jì)算流程

文中先根據(jù)密封的幾何、材料等參數(shù)建立二維軸對(duì)稱(chēng)有限元模型,計(jì)算得到接觸壓力分布和接觸寬度,然后代入確定性潤(rùn)滑模型求解得到壓力分布和膜厚分布,計(jì)算平均膜厚、摩擦力、泄漏率和接觸面積比。模型的計(jì)算流程如圖6所示。

圖6 數(shù)值求解流程Fig.6 The flow of numerical solution

2 結(jié)果與分析

文中選取如下參數(shù):柱塞桿直徑D=32 mm,O形圈截面直徑Dseal=3.3 mm,O形圈彈性模量E=25 MPa,O形圈徑向壓縮量δ=0.496 mm,泊松比υ=0.499,Mooney-Rivlin參數(shù)C10=1.87 MPa,C01=0.47 MPa,J=0.000 11,介質(zhì)動(dòng)力黏度η=0.038 7 Pa·s,介質(zhì)黏壓系數(shù)α=2.0×10-8,密封壓力回程pseal=0.1 MPa,進(jìn)程pseal=5 MPa,干摩擦因數(shù)fc=0.2。

2.1 計(jì)算結(jié)果及驗(yàn)證

2.1.1 計(jì)算結(jié)果

模型在潤(rùn)滑計(jì)算過(guò)程中考慮了粗糙表面真實(shí)形貌對(duì)壓力和膜厚分布的直接影響,可以對(duì)壓力和膜厚分布的具體情況進(jìn)行分析。圖7所示為回程階段壓力和膜厚的三維分布,可知:與γ=1時(shí)相比γ=10時(shí)壓力和膜厚分布出現(xiàn)明顯的橫向紋理。圖8所示為γ=10時(shí),不同粗糙度條件下y=0.14 mm處的壓力和膜厚截面分布,可知:Ra越大,壓力和膜厚的波動(dòng)越大。

圖7 壓力和膜厚三維分布 (U=0.3 m/s,Ra=0.4 μm)Fig.7 Three-dimensional distribution of pressure and film thickness (U=0.3 m/s,Ra=0.4 μm):(a)pressure distribution when γ=1;(b)film thickness when γ=1;(c)pressure distribution when γ=10;(d)film thickness when γ=10

圖8 壓力和膜厚截面分布(U=0.3 m/s)Fig.8 Cross sectional distribution of pressure and film thickness(U=0.3 m/s)

2.1.2 計(jì)算結(jié)果驗(yàn)證

將文中模型密封液體壓力設(shè)置為6 MPa,采用文獻(xiàn)[16]的試驗(yàn)參數(shù)進(jìn)行計(jì)算,結(jié)果如圖9所示。可見(jiàn),模型結(jié)果和文獻(xiàn)試驗(yàn)結(jié)果吻合較好,驗(yàn)證了文中模型的正確性。

圖9 模型計(jì)算結(jié)果驗(yàn)證Fig.9 Verification of model calculation results

進(jìn)一步,根據(jù)HOOKE和O′DONOGHUE[17]提出的軟彈流潤(rùn)滑接觸驗(yàn)證方法,對(duì)入口區(qū)和出口區(qū)壓力分布進(jìn)行驗(yàn)證,驗(yàn)證結(jié)果如圖10所示。可見(jiàn)文中數(shù)值仿真結(jié)果與文獻(xiàn)所給經(jīng)驗(yàn)公式計(jì)算結(jié)果基本吻合,證明了仿真計(jì)算結(jié)果的正確性。但因?yàn)榻?jīng)驗(yàn)公式基于赫茲接觸理論因而存在一定差異。

圖10 入口區(qū)和出口區(qū)壓力驗(yàn)證

2.2 表面粗糙度對(duì)密封性能的影響

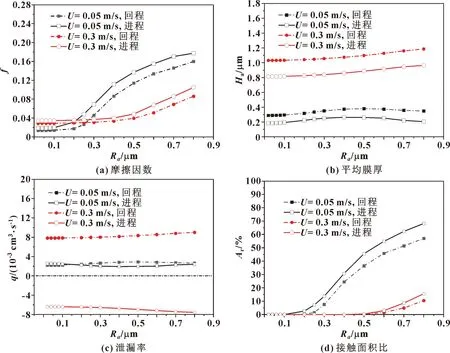

柱塞桿運(yùn)動(dòng)速度分別取U=0.05 m/s和U=0.3 m/s,取自相關(guān)長(zhǎng)度比值γ=4,將Ra取不同值的粗糙表面代入潤(rùn)滑模型進(jìn)行計(jì)算,結(jié)果如圖11所示。其中平均膜厚是密封接觸區(qū)中心2/3區(qū)域(如圖8所示)的液膜厚度平均值,泄漏率為正值表示密封處于液體泄漏狀態(tài),為負(fù)值表示密封處于液體泵回狀態(tài)。圖11 (a)給出了摩擦因數(shù)隨Ra值的變化,摩擦因數(shù)隨Ra值增加而增大,相同速度下回程摩擦因數(shù)小于進(jìn)程摩擦因數(shù)。圖11 (b) 反映了平均膜厚隨Ra值的變化,U=0.05 m/s時(shí)平均膜厚隨Ra增加先增大后減小,U=0.3 m/s時(shí)平均膜厚隨Ra增加而增大,相同速度下回程平均膜厚大于進(jìn)程平均膜厚。圖11 (c)反映了泄漏率隨Ra值的變化,U=0.05 m/s時(shí)回程和進(jìn)程泄漏率均為正值,密封始終處于泄漏狀態(tài),回程泄漏率隨Ra值增加先增大后減小,進(jìn)程泄漏率隨Ra值增加先減小后增大;U=0.3 m/s時(shí)進(jìn)程泄漏率為負(fù)值,發(fā)生液體泵回,回程和進(jìn)程泄漏率的絕對(duì)值均隨Ra值增加而增大。圖11(d)反映了接觸面積比隨Ra值的變化,接觸面積比隨Ra值增加而增大,相同速度下回程接觸面積比小于進(jìn)程接觸面積比。

圖11 表面粗糙度值Ra對(duì)密封性能的影響Fig.11 Influence of surface roughness amplitude Ra on sealing performances:(a)friction coefficient; (b)average film thickness;(c)leakage;(d)contact area ratio

分析可知,粗糙度主要通過(guò)改變接觸面積比影響密封的摩擦因數(shù),隨著Ra值的增加越來(lái)越多的粗糙峰發(fā)生接觸導(dǎo)致摩擦因數(shù)增大。接觸面積比小于40%時(shí),Ra值增加引起流體動(dòng)壓效應(yīng)增強(qiáng),使得平均膜厚和泄漏率增大。接觸面積比達(dá)到40%時(shí),平均膜厚和泄漏率達(dá)到最大值,Ra值增加引起流體動(dòng)壓效應(yīng)減弱,平均膜厚和泄漏率開(kāi)始減小。U=0.05 m/s時(shí)進(jìn)程階段壓差引起的泊肅葉流和速度引起的庫(kù)埃特流方向相反,但泊肅葉流占據(jù)主導(dǎo)地位,使密封處于泄漏狀態(tài),流體動(dòng)壓效應(yīng)增強(qiáng)時(shí)庫(kù)埃特流增強(qiáng),對(duì)泊肅葉流的抵消作用增強(qiáng),使泄漏率降低。

2.3 自相關(guān)長(zhǎng)度比值對(duì)密封性能的影響

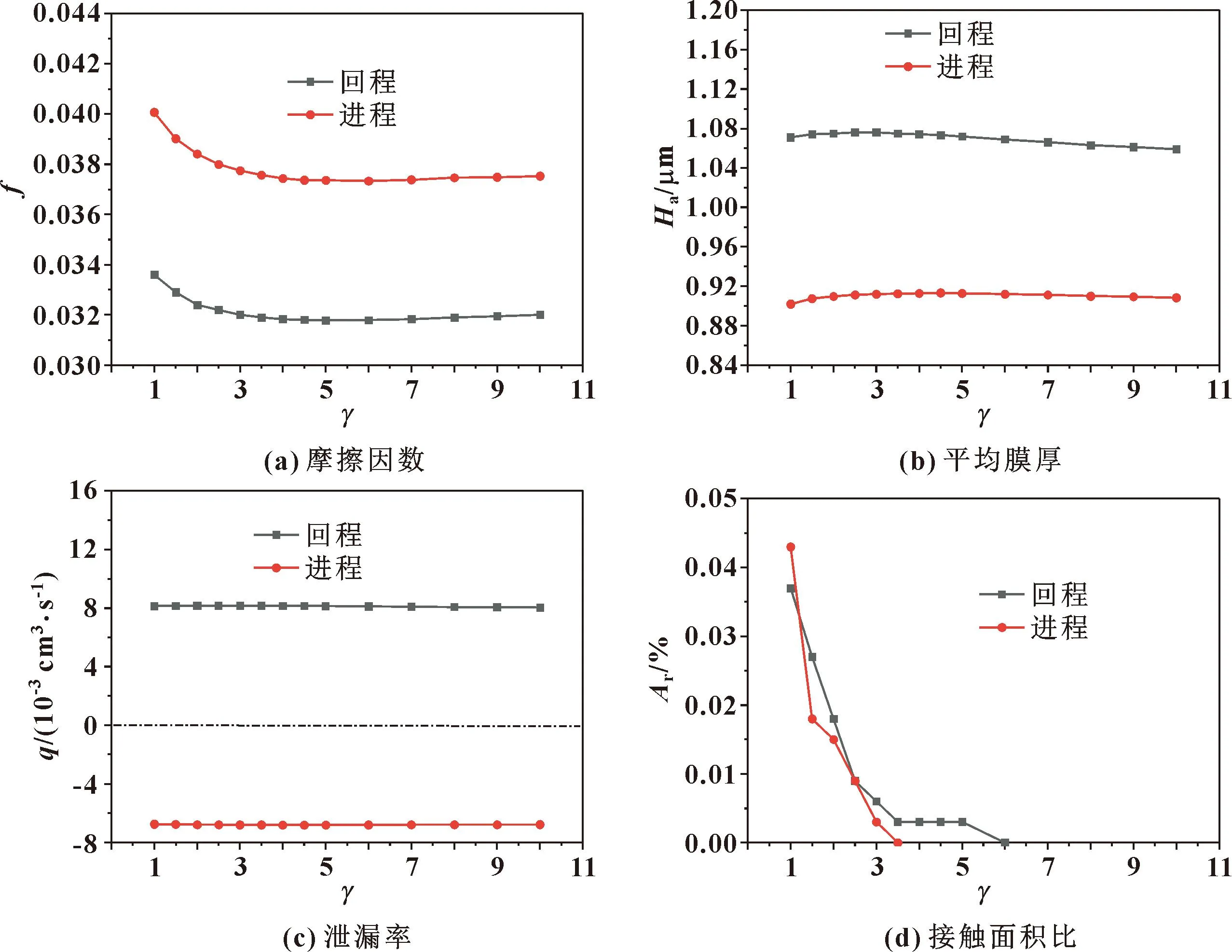

由1.3節(jié)分析可知,γ>1時(shí)粗糙表面為橫向紋理,γ值越大,粗糙峰長(zhǎng)寬比越小,沿x方向輪廓不平度間距的平均值越大。柱塞桿運(yùn)動(dòng)速度取U=0.05 m/s,粗糙度取Ra=0.4 μm,計(jì)算不同γ值的粗糙表面對(duì)密封性能的影響,結(jié)果如圖12所示。在回程階段,隨著γ值的增加,摩擦因數(shù)和接觸面積比先迅速減小后緩慢增大,平均膜厚和泄漏率逐漸減小,泄漏率為正值,密封處于泄漏狀態(tài)。接觸面積比大于5%,明顯存在粗糙峰接觸,密封處于混合潤(rùn)滑狀態(tài)。在進(jìn)程階段,隨著γ值的增加,摩擦因數(shù)和接觸面積比先迅速減小后趨于平穩(wěn),平均膜厚和泄漏率先減小后增大,泄漏率為正值,表明密封處于液體泄漏狀態(tài),原因是壓差引起的泊肅葉流占據(jù)主導(dǎo)地位,速度引起的庫(kù)埃特流相對(duì)較弱,未發(fā)生液體泵回。接觸面積比大于15%,始終存在大量粗糙峰接觸,處于混合潤(rùn)滑狀態(tài)。

圖12 U=0.05 m/s時(shí)γ值對(duì)密封性能的影響Fig.12 Influence of different γ values on sealing performances at U=0.05 m/s:(a)friction coefficient; (b)average film thickness;(c)leakage;(d)contact area ratio

柱塞桿速度增加到U=0.3 m/s,計(jì)算不同γ值的粗糙表面對(duì)密封性能的影響如圖13所示。回程階段,不同γ值的粗糙表面對(duì)密封性能的影響規(guī)律與U=0.05 m/s時(shí)的影響規(guī)律基本相同,但影響幅度相對(duì)較小。由于接觸面積比較小,γ值由1增大到4時(shí),接觸面積比降低了0.04%,平均膜厚上升了0.5%,摩擦因數(shù)降低了6%,泄漏率上升了0.3%。比較發(fā)現(xiàn)平均膜厚的變化大于接觸面積比的變化,不同γ值的粗糙表面主要通過(guò)增大平均膜厚從而改善密封的摩擦因數(shù)。進(jìn)程階段,不同γ值的粗糙表面對(duì)摩擦因數(shù)的影響規(guī)律與回程階段的影響規(guī)律相一致。此時(shí)泄漏率為負(fù)值,發(fā)生液體泵回,原因是此時(shí)速度較大,速度引起的庫(kù)埃特流占主導(dǎo)地位。

圖13 U=0.3 m/s時(shí)γ值對(duì)密封性能的影響Fig.13 Influence of different γ values on sealing performances at U=0.3 m/s:(a)friction coefficient; (b)average film thickness;(c)leakage;(d)contact area ratio

綜上分析可知,潤(rùn)滑狀態(tài)為混合潤(rùn)滑時(shí),γ值對(duì)摩擦因數(shù)和泄漏率影響顯著。γ值主要通過(guò)影響接觸面積比改變密封的摩擦因數(shù),同時(shí)通過(guò)影響平均膜厚改變泄漏率。

2.4 紋理方向?qū)γ芊庑阅艿挠绊?/h3>

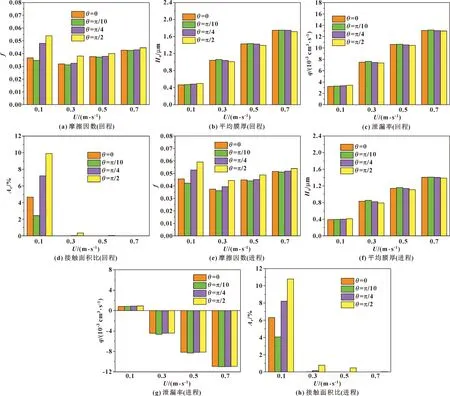

取粗糙度值為0.4 μm,生成具有特定紋理方向的粗糙表面,其對(duì)密封性能的影響如圖14所示。圖14(a)和(e)所示為回程和進(jìn)程時(shí)不同紋理方向粗糙表面的摩擦因數(shù),比較θ=0、π/10、π/4和π/2等4個(gè)紋理方向粗糙表面的摩擦因數(shù)可以發(fā)現(xiàn),無(wú)論是進(jìn)程還是回程階段,橫向紋理粗糙表面(θ=0)的摩擦因數(shù)都要小于縱向紋理(θ=π/2),這與ANGERHAUSEN等[18]的實(shí)驗(yàn)結(jié)果相一致;θ=π/10的斜紋理粗糙表面可獲得最小的摩擦因數(shù);隨著速度增加,紋理方向?qū)δΣ烈驍?shù)的影響減小。圖14(b)和(f)所示為回程和進(jìn)程時(shí)不同紋理方向粗糙表面的平均膜厚,可見(jiàn)平均膜厚的變化規(guī)律與摩擦因數(shù)的變化規(guī)律基本相反,速度大于等于0.3 m/s時(shí),橫向紋理粗糙表面的平均膜厚大于縱向紋理粗糙表面;θ=π/10的粗糙表面的平均膜厚最大;速度增大,紋理方向?qū)ζ骄ず竦挠绊憸p小。圖14(c)和(g)所示為回程和進(jìn)程時(shí)不同紋理方向粗糙表面的泄漏率,可見(jiàn)進(jìn)程階段速度大于等于0.3 m/s時(shí)泄漏率為負(fù)值,發(fā)生液體泵回;泄漏率的相對(duì)變化趨勢(shì)和平均膜厚的相對(duì)變化趨勢(shì)一致。圖14(d)和(h)所示為回程和進(jìn)程時(shí)不同紋理方向粗糙表面的接觸面積比,可見(jiàn)橫向紋理粗糙表面的接觸面積比小于縱向紋理粗糙表面;θ=π/10的粗糙表面的接觸面積比最小;速度大于0.3 m/s時(shí),不同紋理方向粗糙表面的接觸面積比逐漸降為0,這與圖14(a)和(e)中相應(yīng)摩擦因數(shù)的變化規(guī)律相一致;回程的摩擦因數(shù)和接觸面積比相對(duì)進(jìn)程較小,平均膜厚相對(duì)進(jìn)程較大。綜上,不同紋理方向粗糙表面通過(guò)改變接觸面積比和平均膜厚來(lái)影響摩擦因數(shù),通過(guò)改變平均膜厚來(lái)影響泄漏率。

圖14 紋理方向?qū)γ芊庑阅艿挠绊慒ig.14 Influence of different texture directions on sealing performances:(a)friction coefficient at outstroke;(b)average film thickness at outstroke;(c)leakage at outstroke;(d)contact area ratio at outstroke;(e)friction coefficient at instroke;(f)average film thickness at instroke;(g)leakage at instroke;(h)contact area ratio at instroke

基于以上分析給出紋理方向?qū)γ芊饽Σ烈驍?shù)影響的解釋?zhuān)核俣葹?.1 m/s時(shí),密封處于混合潤(rùn)滑狀態(tài),橫向紋理粗糙表面和θ=π/10的粗糙表面的接觸面積比相對(duì)縱向紋理粗糙表面小,粗糙峰接觸相對(duì)較少,使其對(duì)液體的阻礙作用相對(duì)較弱,因而不具有平均膜厚上的相對(duì)優(yōu)勢(shì),但較小的接觸面積使其具有較小的摩擦因數(shù);速度為0.3 m/s時(shí),密封處于由混合潤(rùn)滑向流體動(dòng)壓潤(rùn)滑的過(guò)渡區(qū),粗糙峰處膜厚較小或發(fā)生接觸,橫向紋理粗糙表面連續(xù)的粗糙峰增強(qiáng)了其對(duì)液體的積聚作用,使平均膜厚增大,摩擦因數(shù)減小;速度為0.7 m/s時(shí),密封處于流體動(dòng)壓潤(rùn)滑,粗糙峰處液膜厚度較大,連續(xù)的粗糙峰對(duì)液體的阻礙作用減小,不同紋理方向粗糙表面摩擦因數(shù)的差異減小。所以紋理方向通過(guò)改變粗糙表面的接觸特性和對(duì)液體的積聚特性2個(gè)因素來(lái)影響密封的摩擦因數(shù),且速度不同,潤(rùn)滑狀態(tài)不同,2個(gè)因素的主次地位不同,速度較低時(shí),接觸特性的作用處于主要地位,速度較大時(shí),對(duì)液體的積聚特性的作用處于主要地位。

3 結(jié)論

針對(duì)橡塑O形圈往復(fù)密封,建立了三維確定性混合潤(rùn)滑模型,開(kāi)展了非高斯表面粗糙度、自相關(guān)長(zhǎng)度比值和紋理方向?qū)γ芊庑阅苡绊懙难芯俊V饕Y(jié)論如下:

(1)隨著粗糙度Ra的增大,潤(rùn)滑狀態(tài)由流體動(dòng)壓潤(rùn)滑轉(zhuǎn)變?yōu)榛旌蠞?rùn)滑時(shí),摩擦因數(shù)明顯增大;低速時(shí)平均膜厚先增大后減小,低速回程時(shí)泄漏率先增大后減小,低速進(jìn)程時(shí)泄漏率先減小后增大,臨界接觸面積比約為40%。

(2)對(duì)于橫向紋理粗糙表面,當(dāng)潤(rùn)滑狀態(tài)為混合潤(rùn)滑時(shí),回程階段摩擦因數(shù)隨γ值增加顯著降低后緩慢增加,進(jìn)程階段摩擦因數(shù)隨γ值增加顯著降低后趨于平穩(wěn);回程階段泄漏率隨γ值增加而逐漸降低,進(jìn)程階段泄漏率隨γ值增加先降低后增加。可設(shè)計(jì)合適的γ值同時(shí)獲得較小的摩擦因數(shù)和泄漏率。

(3)對(duì)于不同紋理方向的粗糙表面,橫紋粗糙表面的摩擦因數(shù)小于縱紋粗糙表面,θ=π/10的粗糙表面可以獲得最小的摩擦因數(shù)。低速下θ=π/10的粗糙表面具有最好的接觸特性,接觸面積比最低,使摩擦因數(shù)最低;高速下θ=π/10的粗糙表面具有最好的液體積聚特性,平均膜厚最大,使摩擦因數(shù)最低。