真空絕熱板在冷鏈運輸裝備上的工程應用研究

羅彥平,苗曉雨,侯天華,王新銳,岳凌漢

(1 大連中車鐵龍集裝化技術裝備研發有限公司,遼寧大連 116052;2 中國鐵道科學研究院集團有限公司 機車車輛研究所,北京 100081)

從國外冷鏈物流發展情況及國內冷鏈發展現狀來看,在各種冷鏈流通領域冷藏集裝箱將成為最主要的運輸裝備[1-2]。從冷鏈運輸裝備的發展過程來看,隨著現代物流技術和效率的提高,冷鏈基礎設施的完善和普及,物流結構的優化和管理的提升,將會出現冷鏈運輸裝備細分化及保溫類裝備比重提高的發展趨勢。從冷藏技術發展來看,智能、綠色是冷鏈運輸裝備的發展方向;保質、降損、快捷、準時、節能是用戶的關注焦點。因此,新時代國內冷鏈運輸裝備研發的關鍵技術主要為:智能化的制冷技術、保溫技術、氣調技術及貨物智能監測與信息跟蹤技術、節能環保技術等[1,3]。

保溫性能作為冷鏈運輸裝備的核心,是任何冷鏈裝備都需首要關注的指標。目前廣泛采用的保溫技術為聚氨酯發泡技術,又以整體發泡和預制板粘接兩種方式為主[4]。其充分利用了聚氨酯發泡材料低導熱系數的特性及其能夠和箱體蒙皮結合成整體提供剛度的特點。采用導熱系數更低的絕熱材料并實現工程應用,是冷鏈運輸裝備保溫技術發展的主要方向[5]。

1 真空絕熱板及工程應用的要求

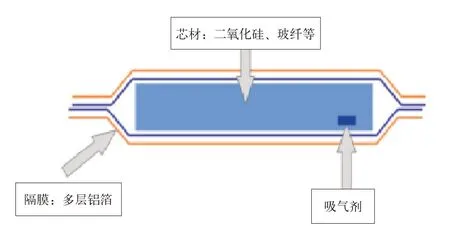

真空絕熱板是一種導熱系數非常低的新型絕熱材料,其結構通常包括高阻隔薄膜、芯材、吸氣劑,如圖1 所示。該材料是提高結構內部真空度和降低芯材的導熱系數來減少熱傳導,從而實現保溫節能的目的[6]。

圖1 真空絕熱板結構示意圖

芯材一般采用二氧化硅、氣溶膠、玻纖、微孔聚氨酯等多孔隙隔熱材料,隔膜多采用含有金屬層的薄膜,如鋁箔等。

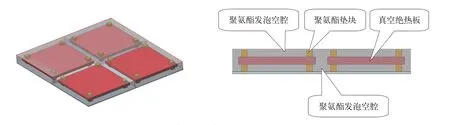

聚氨酯發泡材料的導熱系數一般為0.025 W/(m·K)左右,而真空絕熱板的導熱系數通常在0.01 W/(m·K)以下,并能夠達到聚氨酯材料導熱系數的1/10[7]。真空絕熱板的制成品多為板狀,如圖2 所示。

圖2 真空絕熱制成品

目前,真空絕熱板以其優異的隔熱性能在冰箱、熱水器、冷柜、醫用箱、冷凍貨柜等領域有較多的應用,可以看出應用場景多為固定設備或者應用工況較好的中小型移動設備上,在大型冷鏈運輸裝備上,特別是在工況復雜的多式聯運裝備上還沒有實現廣泛應用[5],主要是因為材料的特性使其在工程應用中有一定的要求。

其一,保持高真空是保證材料隔熱性能的前提,所以一旦維持材料真空的隔膜破損將導致真空失效,隔熱性能降低。所以工程應用中真空絕熱板應該具有良好保護,以確保其始終維持真空狀態。冷藏箱這類大型多式聯運裝備,承載、吊運、發生變形、碰撞的風險較大,所以對真空絕熱板的防護尤為重要。

其二,真空絕熱板制成品規格多為板塊,規格大小有限,在大型裝備上要實現大面積覆蓋必然要多塊拼裝。所以要保證整箱保溫性能有明顯的提升,覆蓋面積的比例,拼裝的位置和范圍均要根據產品的特點進行設計和計算。

其三,由于真空絕熱板不能作為結構的強度部件,又有拼接的需求,還需要被保護起來,所以在箱體保溫結構中需要與其他保溫材料和結構復合成整體才能實現應用,復合結構的設計和施工也是工程應用的難點。

2 真空絕熱板在冷藏集裝箱上應用的研究

根據真空絕熱板工程應用的要求,結合冷藏集裝的結構和特點,研究和分析真空絕熱板在冷藏集裝箱上實現工程應用的可能。

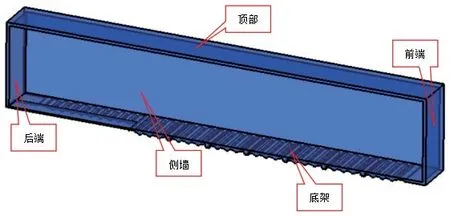

2.1 冷藏集裝箱結構和特點

冷藏集裝箱一般運輸需要保溫的包裝類貨物,從箱體各部位承載要求來看,底架主要承受貨物的垂向載荷以及箱內叉車作業的載荷并實現箱體在運輸車上的拴固;端墻主要承受箱內貨物的縱向沖擊載荷;側壁承受貨物的橫向載荷;箱門和箱頂不直接參與承載。

從結構變形情況來看,底架和端墻由于受到較大的載荷,在使用中會發生一定的變形;側壁由于垂向剛度大,受橫向載荷較小,基本沒有變形;箱頂和端門不直接承載,變形較小。

從漏熱角度來看,箱頂和側壁面積較大且受環境影響最為直接,漏熱較大,特別是箱頂受太陽熱輻射影響漏熱最大。

從箱體結構復雜程度來看,底架和端墻由于承載的要求較高,加強結構較多,且端部一般還要考慮冷箱附件的安裝,底架還需要考慮拴固、排水結構,一般比較復雜;端門由于有門鎖的安裝所以內部結構也比較復雜;箱頂和側壁結構相對簡單。

2.2 真空絕熱板的布置

結合真空絕熱板工程應用的要求和冷藏集裝箱結構特點的分析,真空絕熱板的布置應該優先考慮承載要求低、變形小、結構簡單、漏熱較大的箱頂和側壁。

首先承載要求和變形小,真空絕熱板在該部位使用時破損的風險小,才能保證真空板性能有效;同時選擇面積較大、漏熱較大的側壁和箱頂進行真空絕熱板的鋪設對整箱保溫性能的提升比較明顯;再者側壁和箱頂結構簡單,易于真空絕熱板的鋪裝和施工。

2.3 真空絕熱板復合保溫結構

即使選擇了鋪裝在承載和變形較小的箱體側壁和箱頂,但在吊運、堆碼或者裝卸貨時,側壁和箱頂仍然存在碰撞、剮蹭的風險。只有將真空絕熱板設置在箱壁保溫結構的中心才能有效避免可能的損傷,即采用多層復合保溫結構如圖3 所示,相比既有冷藏箱內、外蒙皮和中間聚氨酯發泡的“三明治”結構又多了一層真空絕熱層[6]。

圖3 箱壁復合保溫結構

2.4 復合保溫結構施工工藝

通常“三明治”保溫結構有兩種施工工藝:一種是在由內、外蒙皮和中間隔條組成的型腔內注入計算好的發泡料,在夾具內完成發泡過程和固化,并將發泡材料和內外蒙皮結合成一個整體結構[4,8]。另一種工藝是中間的發泡材料采用預制好的聚氨酯板,再將外蒙皮、聚氨酯板、內蒙皮依次涂膠粘接,并利用夾具或其他加壓方式壓緊固化,在膠粘劑的作用下結合成整體。兩種工藝方法各有特點,并且在冷鏈運輸裝備上都有應用。

當采用圖3 包含真空絕熱板的多層復合保溫結構時,上述兩種工藝方法均需要進行一定的調整。

采用注入發泡的工藝時要注意幾個問題:一是置于發泡型腔內部的真空絕熱板在發泡過程中需保持其位置固定;二是置于發泡型腔內的真空絕熱板不能妨礙發泡料在型腔內的流動和發泡;三是真空絕熱板和發泡料結合面具有足夠的粘接強度。工藝結構如圖4 所示,用膠粘劑和聚氨酯墊塊將真空絕熱板固定在發泡型腔內,保持其位置固定;真空絕熱板之間以及真空絕熱板與內外蒙皮之間均保留適當的空隙,保證發泡料能夠流通順暢,并合理設置注料口和排氣口使發泡充滿整個空腔;為保證真空絕熱板和聚氨酯發泡材料有足夠的粘接強度,真空絕熱板表面可以采用覆膠面或其他粘接性好的覆面材料。

圖4 復合保溫箱壁的發泡工藝結構

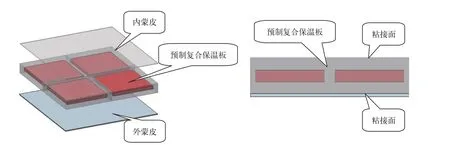

采用粘接工藝時要注意,由于多了真空絕熱層,保溫結構由“三明治”變為了“五明治”,如果各層依次粘接,結合面由2 層增加到4 層,用膠量翻倍,工藝復雜,且相鄰真空絕熱板之間的間隙填充也是一個棘手的問題。可行的方案是將中間的聚氨酯保溫材料和真空絕熱板預制成復合板,再與內、外蒙皮粘接,則可以實現兩層的粘接,既可保證粘接效果,還減少了用工和用料,如圖5 所示。

圖5 復合保溫箱壁的粘接工藝結構

2.5 復合保溫結構傳熱仿真對比研究

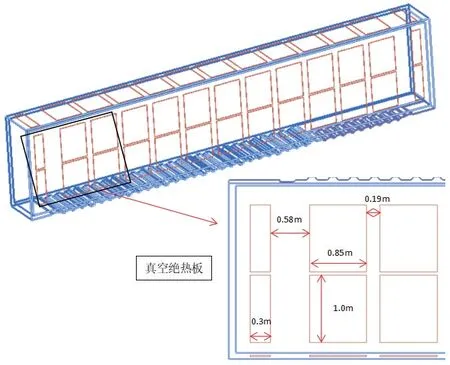

根據上述分析,模型一冷藏箱箱體均采用聚氨酯保溫結構如圖6 所示。模型二冷藏箱側壁和箱頂采用真空絕熱板和聚氨酯復合保溫結構如圖7 所示,其余部位仍采用傳統的聚氨酯保溫。在相同換熱條件下(環境溫度30 ℃,箱內溫度為-10 ℃)對兩種模型進行仿真對比研究[9-10]。

圖6 模型一

圖7 模型二

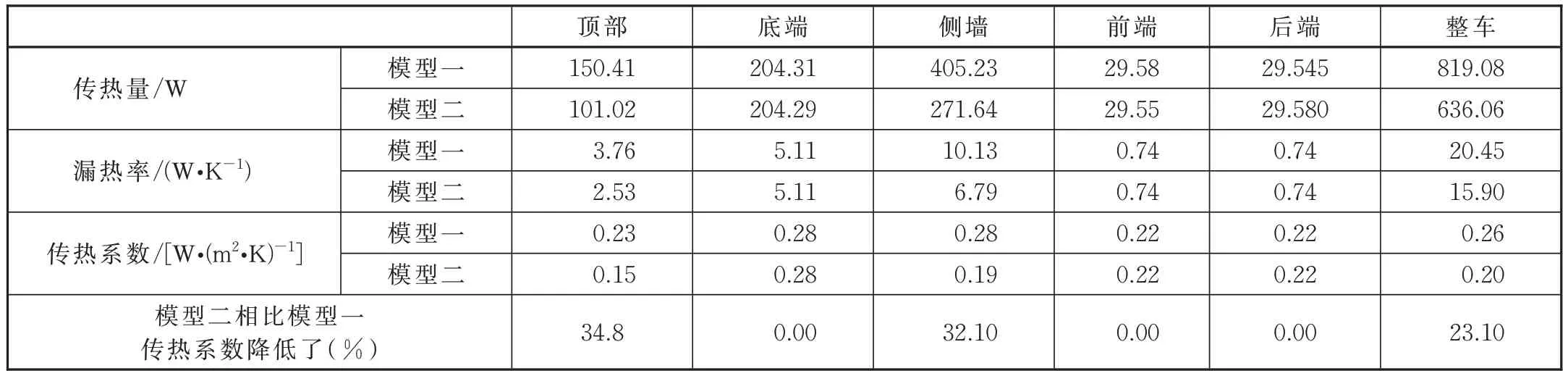

由于冷藏箱各箱壁形狀和結構特點不同,首先對側墻、端墻、車頂和車底架的隔熱板分別進行K值及漏熱率計算,其次求解整車的K值,計算結果見表1[11-12]。

表1 兩種模型仿真對比結果

計算結果表明,采用聚氨酯和真空絕熱板復合保溫結構的冷藏箱箱頂傳熱系數由0.23 W/(m2·K)降低到0.15 W/(m2·K),降低了34.8%;側墻由0.28 W/(m2·K)降低到0.19 W/(m2·K),降低了32.1%。整箱傳熱系數由0.26 W/(m2·K)降低到0.20 W/(m2·K),降低了23.1%,真空絕熱板的應用對整箱保溫性能的提升顯著。

3 采用真空絕熱板的冷藏箱樣箱

通過工藝驗證和仿真對比研究可知真空絕熱板在冷鏈運輸裝備上具有規模化工程應用的可能。在中國國家鐵路集團有限公司冷鏈裝備發展規劃下,采用真空絕熱板復合保溫結構的蓄冷箱已經完成了樣箱、型式試驗并開展了樣箱試運。

該蓄冷箱是在保溫箱內設置有蓄冷系統的新型冷藏箱,該樣箱箱體側壁和箱頂采用了聚氨酯蜂窩和真空絕熱板結合的復合保溫結構,采用了粘接的制造工藝。樣箱通過了各項強度試驗和漏熱試驗,并且進行了鐵路沖擊試驗。試驗結果表明在各種載荷工況下,箱體均沒有出現明顯變形、開裂、分層或真空板破損等情況,整箱漏熱率僅35.52 W/K,滿足設計和標準要求。

該蓄冷箱樣箱從2021 年5 月開始從昆明至武漢運輸鮮花,行程1 500 km,運行約51 h,箱內溫度全程在鮮花最佳存儲溫度3~5 ℃,到站后蓄冷系統冷量還剩余60%以上,冷量消耗較小,可維持時間長,也驗證了采用真空絕熱板復合保溫結構的箱體漏熱率小,保溫性能優異的特點。近一年的樣箱試運,沒有出現任何影響使用的損壞,保溫性能良好,完全滿足冷藏運輸和多式聯運的要求。

4 展 望

真空絕熱板的應用對冷鏈運輸裝備的保溫性能提升顯著,契合當下物流裝備綠色、智能的發展趨勢,在冷鏈運輸裝備關鍵技術研究中新型保溫材料—真空絕熱板的應用將是重要的發展方向之一。