無級(jí)變速器帶輪軸端面跳動(dòng)超差問題分析

姚勝良

摘 要:汽車行業(yè)是國民經(jīng)濟(jì)重要的支柱產(chǎn)業(yè),在當(dāng)前汽車行業(yè)機(jī)遇及挑戰(zhàn)并存的情況下,六西格瑪方法,作為一種突破性的持續(xù)改進(jìn)方法,可以幫助企業(yè)增強(qiáng)過程管控能力,持續(xù)改進(jìn)產(chǎn)品質(zhì)量,提升產(chǎn)品合格率。本文介紹運(yùn)用DMAIC方法改進(jìn)公司無級(jí)變速器帶輪軸端面跳動(dòng)超差率的項(xiàng)目案例,實(shí)現(xiàn)了端面跳動(dòng)超差率的降低,降低了質(zhì)量內(nèi)部損失成本,為同行業(yè)軸類零件的加工質(zhì)量管理有一定借鑒作用和參考意義。

關(guān)鍵詞:DMAIC工具 CVT 帶輪軸端面跳動(dòng)

1 引言

無級(jí)變速器(CVT)結(jié)構(gòu)簡單,動(dòng)力傳遞平順,工作速比范圍寬,容易與發(fā)動(dòng)機(jī)形成理想的匹配,進(jìn)而降低油耗和排放。同時(shí)具有較高的傳送效率,功率損失少,經(jīng)濟(jì)性高。CVT的核心零部件為控制速比的帶輪組,通過推力鋼帶及主從動(dòng)帶輪組,實(shí)現(xiàn)無級(jí)變速。核心零件帶輪軸端面的尺寸精度控制水平也直接影響著與其裝配配合的軸承工作工況,若端面跳動(dòng)超差,軸承與端面裝配精度下降,軸向游隙大小不均,產(chǎn)生應(yīng)力集中,軸承壽命、旋轉(zhuǎn)精度降低,同時(shí)引起其振動(dòng)和噪聲。游隙過小的部位,會(huì)增加軸承磨擦發(fā)熱和磨損,更會(huì)導(dǎo)致軸承壽命的降低。本文基于公司CVT帶輪軸端面跳動(dòng)超差問題,運(yùn)用DMAIC質(zhì)量工具分析問題原因并進(jìn)行改進(jìn)控制。

2 定義階段

定義階段主要是確認(rèn)顧客的關(guān)鍵需求并識(shí)別需要改進(jìn)的產(chǎn)品或流程,組成項(xiàng)目團(tuán)隊(duì),制定項(xiàng)目計(jì)劃,確定要進(jìn)行測(cè)量、分析、改進(jìn)及控制的關(guān)鍵質(zhì)量特性(CTQ),將項(xiàng)目完善于合理的區(qū)間范圍。

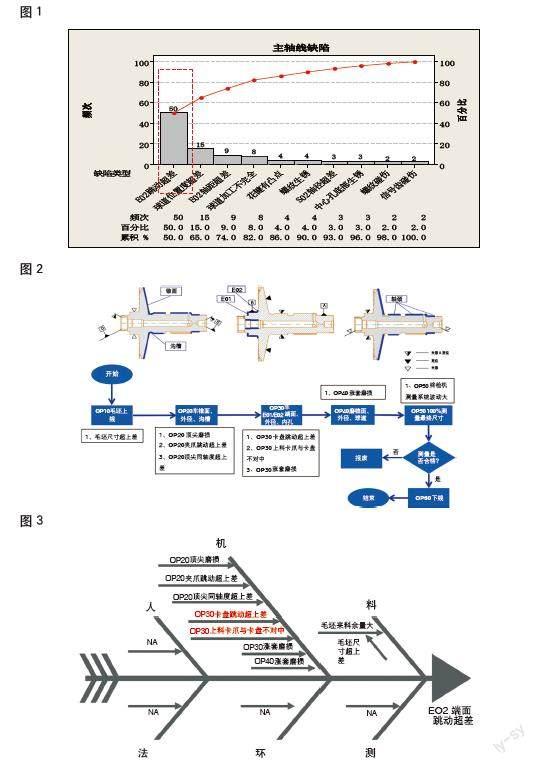

2020年7月本司CVT機(jī)加工線主動(dòng)帶輪軸線一次下線合格率僅97.8%,嚴(yán)重低于公司質(zhì)量目標(biāo)要求(≥98.5%)。將主軸線加工質(zhì)量缺陷問題使用柏拉圖展開,E02端面跳動(dòng)超差問題占比高達(dá)50%,嚴(yán)重影響產(chǎn)線加工合格率及工廢成本。最終確定,關(guān)鍵需求及輸出變量Y為主動(dòng)帶輪軸線E02端面跳動(dòng)超差率,據(jù)此展開六西格瑪項(xiàng)目進(jìn)行問題分析。(圖1)

SIPOC表示產(chǎn)品實(shí)現(xiàn)過程的主要活動(dòng),包括定義的范圍和過程的關(guān)鍵因素。通過供應(yīng)商、輸入、過程、輸出、客戶5個(gè)步驟進(jìn)行分解,得到毛坯、工藝、車床、磨床、最終測(cè)量5個(gè)區(qū)域的可考慮因素,為后續(xù)階段提供解決問題的方向。

根據(jù)產(chǎn)線缺陷率的縱向?qū)Ρ龋_認(rèn)項(xiàng)目目標(biāo)為:超差率由50%降至10%,并制定5個(gè)階段的相應(yīng)時(shí)間計(jì)劃。

3 測(cè)量階段

測(cè)量階段是定義階段的后續(xù)活動(dòng),也是連接分析階段的橋梁,是事實(shí)和數(shù)據(jù)的具體表現(xiàn)。通過流程圖梳理,加深對(duì)過程的理解,發(fā)現(xiàn)其中潛在的問題,對(duì)產(chǎn)生問題和缺陷的重點(diǎn)區(qū)域進(jìn)行定位。通過測(cè)量評(píng)估,驗(yàn)證測(cè)量系統(tǒng)的有效性。

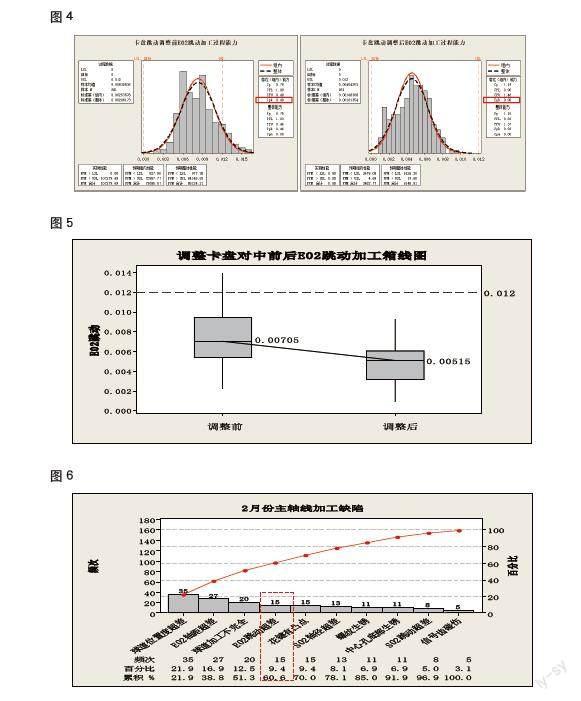

3.1 工藝流程圖(圖2)

經(jīng)過流程圖的梳理及分析,確定了9個(gè)可能影響因素,并結(jié)合現(xiàn)有產(chǎn)線控制計(jì)劃及實(shí)際產(chǎn)品和測(cè)量設(shè)備進(jìn)行分析,確定了每個(gè)可能影響因素的測(cè)量確認(rèn)方法并逐個(gè)展開確認(rèn)。

3.2 測(cè)量系統(tǒng)分析MSA

為保證測(cè)量數(shù)據(jù)的質(zhì)量,團(tuán)隊(duì)從正常生產(chǎn)過程中隨機(jī)選取10個(gè)零件,選取3個(gè)操作員,每位操作員按隨機(jī)順序?qū)θ苛慵褂米罱K測(cè)量機(jī)測(cè)量2遍,針對(duì)最終測(cè)量機(jī)進(jìn)行Xbar/R法 MSA。

利用Minitab軟件對(duì)測(cè)量系統(tǒng)的重復(fù)性和再現(xiàn)性分析,驗(yàn)證本項(xiàng)目量具的誤差。根據(jù)計(jì)算結(jié)果,測(cè)量系統(tǒng)分辨力為16,>5,具備足夠的分辨力;且R&R%=8.72%≤10%,測(cè)量系統(tǒng)能力良好。本項(xiàng)目測(cè)量系統(tǒng)分析MSA順利通過。

4 分析階段

分析階段是對(duì)CTQ進(jìn)行預(yù)測(cè),分解出影響的要因,增強(qiáng)對(duì)過程和問題的理解。通過對(duì)自變量與因變量的關(guān)系進(jìn)行統(tǒng)計(jì)分析,展示兩個(gè)變量的因果關(guān)系圖,識(shí)別出問題的根本原因。團(tuán)隊(duì)開展頭腦風(fēng)暴,從5M1E展開初步分析,一共得出8個(gè)要因。(圖3)

4.1 原因X1:OP20頂尖磨損

團(tuán)隊(duì)使用輪廓儀,測(cè)量了OP20車床頂尖工作面輪廓最大高度差為5um,小于備件使用磨損后的要求(≤10um)。且更換新頂尖加工驗(yàn)證,跟蹤連續(xù)兩個(gè)班次E02端面跳動(dòng)超差率仍高達(dá)51%,使用時(shí)間序列圖統(tǒng)計(jì)超差率無改善。因此X1為非要因。

4.2 原因X2:OP20夾爪跳動(dòng)超上差

現(xiàn)場(chǎng)使用OP20夾爪夾持標(biāo)準(zhǔn)件并勻速旋轉(zhuǎn),使用千分表對(duì)夾爪跳動(dòng)進(jìn)行了測(cè)量,結(jié)果最大為15um,在設(shè)備要求范圍內(nèi)(≤30um)。因此X2為非要因。

4.3 原因X3:OP20頂尖同軸度超上差

團(tuán)隊(duì)使用OP20夾爪夾持標(biāo)準(zhǔn)件后使用千分表沿著母線進(jìn)行測(cè)量,兩頂尖同軸度結(jié)果最大為6um,在設(shè)備要求范圍內(nèi)(≤15um)。因此X3為非要因。

4.4 原因X4:OP30卡盤跳動(dòng)超上差

現(xiàn)場(chǎng)將OP30車床卡盤勻速旋轉(zhuǎn),使用千分表對(duì)卡盤跳動(dòng)進(jìn)行了測(cè)量,結(jié)果最大為17um,超出設(shè)備要求范圍(≤8um)。團(tuán)隊(duì)進(jìn)一步拆裝并調(diào)整卡盤跳動(dòng)至6um,使用Minitab軟件對(duì)跳動(dòng)調(diào)整前后加工尺寸的過程能力進(jìn)行對(duì)比:(圖4)

OP30卡盤跳動(dòng)調(diào)整至要求范圍內(nèi)后,跟蹤機(jī)床加工E02端面跳動(dòng)過程能力CPK由調(diào)整前0.49提升至0.9,因此X4為要因。

4.5 原因X5:OP30上料卡爪與卡盤不對(duì)中

團(tuán)隊(duì)現(xiàn)場(chǎng)檢查上料卡爪將工件頂升至卡盤高度,工件隨后被尾架頂尖推入OP30漲套內(nèi)夾緊,卡盤三個(gè)定位點(diǎn)與工件錐面理論上應(yīng)接觸并完全貼合。使用塞尺測(cè)量定位點(diǎn)與工件錐面間距最大100um,有肉眼可見縫隙,工件未與定位點(diǎn)完全貼合,說明上料卡爪與卡盤不對(duì)中。

經(jīng)過進(jìn)一步分析,更換已磨損的卡爪,并調(diào)整至與卡盤對(duì)中,加工驗(yàn)證后使用箱線圖進(jìn)行數(shù)據(jù)對(duì)比:(圖5)

由以上箱線圖分析可知,更換卡爪并調(diào)整后E02端面跳動(dòng)加工趨勢(shì)離散程度明顯收斂,且未超公差上限,超差率及趨勢(shì)波動(dòng)明顯變好,因此X5為要因。

4.6 原因X6:OP30漲套磨損

團(tuán)隊(duì)使用輪廓儀,測(cè)量了OP30車床漲套工作面輪廓最大高度差7um,小于備件使用磨損后的要求(≤10um)。且更換新漲套加工驗(yàn)證,跟蹤連續(xù)兩個(gè)班次E02端面跳動(dòng)超差率仍高達(dá)49%,使用時(shí)間序列圖統(tǒng)計(jì)超差率無改善。因此X6為非要因。

4.7 原因X7:OP40漲套磨損

團(tuán)隊(duì)使用輪廓儀,測(cè)量了OP40磨床漲套工作面輪廓最大高度差8um,小于備件使用磨損后的要求(≤10um)。且更換新漲套加工驗(yàn)證,跟蹤連續(xù)兩個(gè)班次E02端面跳動(dòng)超差率仍高達(dá)50%,使用時(shí)間序列圖統(tǒng)計(jì)超差率無改善。因此X7為非要因。

4.8 原因X8:毛坯尺寸超上差

團(tuán)隊(duì)使用CMM對(duì)來料毛坯每批次隨機(jī)抽取2件進(jìn)行測(cè)量,結(jié)果均符合半成品圖紙要求。且跟蹤連續(xù)5天合格毛坯加工超差率無改善,平均超差率49%,因此X8為非要因。

根據(jù)以上分析,得到2組要因:原因X4:OP30卡盤跳動(dòng)超上差及原因X5:OP30上料卡爪與卡盤不對(duì)中,下階段針對(duì)要因采取對(duì)策進(jìn)行改進(jìn)。

5 改進(jìn)階段

進(jìn)入關(guān)鍵的改進(jìn)階段,針對(duì)分析的要因X進(jìn)行根本原因的整改,形成最佳的解決方案,并驗(yàn)證有效性。

5.1 要因X4改進(jìn)

通過千分表打表旋轉(zhuǎn)測(cè)量OP30車床卡盤跳動(dòng)值,進(jìn)而拆卸并清潔卡盤、漲套,逐步上緊卡盤緊固頂絲,經(jīng)過調(diào)整可將卡盤跳動(dòng)值調(diào)至8um內(nèi)。

5.2 要因X5改進(jìn)

經(jīng)進(jìn)一步檢查發(fā)現(xiàn)OP30車床上料卡爪磨損,導(dǎo)致上料后卡盤三個(gè)定位點(diǎn)與工件錐面未完全貼合。團(tuán)隊(duì)更換磨損的卡爪并調(diào)整與卡盤對(duì)中,驗(yàn)證定位點(diǎn)與工件錐面間隙為0um。

經(jīng)過對(duì)要因采取的措施改進(jìn),統(tǒng)計(jì)月度跟蹤數(shù)據(jù),跟蹤2021年2月份和3月份主軸線加工缺陷情況,主軸E02端面跳動(dòng)超差率降至10%及以內(nèi),實(shí)現(xiàn)了E02端面跳動(dòng)超差率由50%降至10%的攻關(guān)目標(biāo)。(圖6)

6 控制階段

控制階段是項(xiàng)目固化改進(jìn)成果的重要步驟,將成功經(jīng)驗(yàn)標(biāo)準(zhǔn)化、制度化、文檔化,建立過程控制系統(tǒng),從而形成新的工作方式并加以保持。

針對(duì)改進(jìn)階段的2個(gè)措施,將有效措施進(jìn)行標(biāo)準(zhǔn)化控制:

1、將OP30卡盤跳動(dòng)檢查及調(diào)整列入PM計(jì)劃,按1次/6月進(jìn)行檢查調(diào)整,確保跳動(dòng)滿足≤8um的要求;

2、將OP30卡盤三個(gè)定位點(diǎn)與工件錐面間隙的測(cè)量檢查,以及上料卡爪的磨損情況檢查均列入PM計(jì)劃,確保三個(gè)定位點(diǎn)與錐面間隙均保持0um。

7 結(jié)束語

本文通過無級(jí)變速器帶輪軸E02端面跳動(dòng)超差問題的分析解決,介紹了六西格瑪DMAIC的實(shí)施過程,驗(yàn)證了六西格瑪在產(chǎn)品質(zhì)量改進(jìn)上的有效性。基于六西格瑪?shù)慕y(tǒng)計(jì)工具,分析和解決問題更加科學(xué),可形成經(jīng)驗(yàn)教訓(xùn)指導(dǎo)同行業(yè)同類型零件的加工質(zhì)量管理,對(duì)項(xiàng)目問題解決、尺寸控制方法同樣具有較好的指導(dǎo)意義。

參考文獻(xiàn):

[1]何楨.六西格瑪管理(第三版)[M].北京:中國人民大學(xué)出版社.2014.

[2]宋昌銘,何芳菲.運(yùn)用DMAIC工具分析某車型前照燈的匹配問題[J].汽車與駕駛維修, 2021(528):30-33.

[3]王錦周,周利仁,顏蕊.無級(jí)變速器帶輪錐面粗糙度超差問題分析與改進(jìn)[J].汽車與駕駛維修, 2021(528):36-37.