新型承插式螺栓連接柱-柱節點抗拉性能研究

周凌宇,張?珍,陳?浩,張明亮,王其良,劉曉春

新型承插式螺栓連接柱-柱節點抗拉性能研究

周凌宇1, 2,張?珍1, 2,陳?浩3,張明亮3,王其良3,劉曉春1, 2

(1. 中南大學土木工程學院,長沙 410075;2. 中南大學高速鐵路建造技術國家工程研究中心,長沙 410075;3. 湖南建設投資集團有限公司,長沙 410029)

為實現模塊化鋼結構單元房間的上下連接,提出一種新型承插式螺栓連接柱-柱節點,以有無注漿、承插深度為參數設計并制作3個足尺節點試件,并對其進行抗拉試驗,分析了各節點的破壞形態、應變分布以及承載能力等,探討了該新型節點的抗拉性能.建立了數值分析模型,進行了軸拉荷載作用下的受力性能參數化分析,研究了承插深度、螺栓直徑及內套筒厚度對節點抗拉承載力的影響.基于高強螺栓的抗剪承載力,提出了適用于該新型節點的抗拉承載力計算公式.研究結果表明:該新型節點可將軸向拉力有效傳遞至高強螺栓,試件破壞時均出現高強螺栓群被剪斷,灌漿節點試件發生破壞時,出現鋼材與灌漿料界面的黏結破壞及螺栓周圍局部灌漿料的壓碎;高強螺栓群在拉力荷載作用下呈端部螺栓受剪較大、中心螺栓受剪較小的分布,試件破壞時,各螺栓承受的剪力趨于相等;灌漿節點與無漿節點相比,灌漿料與高強螺栓協同工作性能良好,彈性階段最大摩擦力平均值提高64.4%,極限抗拉承載力提高14.1%;承插深度由300mm增至500mm,節點極限抗拉承載力提高80.9%;承插深度和螺栓直徑對節點抗拉承載力影響較大,內套筒厚度對節點抗拉承載力的影響較小;根據提出的節點抗拉承載力計算公式得到的計算值與有限元模擬值吻合良好.

模塊化鋼結構;柱-柱節點;套筒灌漿;高強螺栓抗剪;參數分析

模塊化鋼結構建造周期短、能耗小、綠色環保,符合我國“雙碳”戰略,是建筑業發展的主流方向之一.模塊化鋼結構連接節點直接影響結構的整體性、穩定性和安裝便利性,因此對連接節點進行研究具有重要意義[1-2].

目前模塊化鋼結構節點連接形式主要有焊接連接、螺栓連接、法蘭連接、榫卯式連接等[3-6].Annan等[7]介紹了帶支撐的模塊結構全焊接節點,通過低周反復荷載對鋼框架的滯回特性進行評估,提出了鋼支撐框架的解析模型;Roquete等[8]對圓鋼管螺栓連接節點進行了軸向拉力荷載作用下的試驗研究和有限元參數分析,并提出了強度設計公式;陳志華等[9]提出了一種自鎖榫卯式連接節點,上、下模塊通過重力作用鎖住,從而使節點達到受彎、受剪的性能要求;Liu等[10]對10個足尺螺栓法蘭連接的方鋼管柱進行了抗拉-抗彎-抗剪試驗,推導了抗彎矩、抗剪和抗拉的靜承載力計算公式,并通過有限元分析進行了對比驗證;王燕等[11]提出了一種內套筒組合螺栓連接節點,采用理論分析方法推導了該節點的轉動剛度計算公式,并通過數值模擬進行了驗證;劉康等[12]研究了一種以內套筒作為連接件,以單向螺栓、對穿螺栓作為緊固件的方鋼管柱-柱拼接節點,進行了軸壓和偏壓試驗,結果表明該類柱-柱節點拼接形式安全可靠,并提出了設計公式.

雖然國內外學者對模塊化鋼結構連接節點進行了較為深入的研究,但在實際工程應用中其制作復雜、安裝不便.本文提出了一種鋼結構模塊化單元房承插式螺栓連接柱-柱節點,該節點通過螺栓套筒連接,可在工廠完成單元體制作,在施工現場只需插入節點、連接螺栓即可,節點制作簡單、安裝便利、可重復拆卸.由于鋼結構模塊化建筑自重輕,整體剛度小,底層邊柱在水平風荷載或地震荷載作用下易出現軸向拉力,故有必要開展軸向抗拉性能試驗研究.考慮到目前對于模塊化鋼結構連接節點軸向抗拉性能的研究較少,本文對提出的新型節點進行抗拉試驗,研究其受力性能與破壞模式;建立了數值分析模型,進行了參數化分析,研究了節點承插深度、螺栓直徑以及內套筒厚度對節點承載能力的影響;提出了該類節點的抗拉承載力計算公式,為實際工程應用提供參考.

1?試驗概況

1.1?試件設計與材料性能

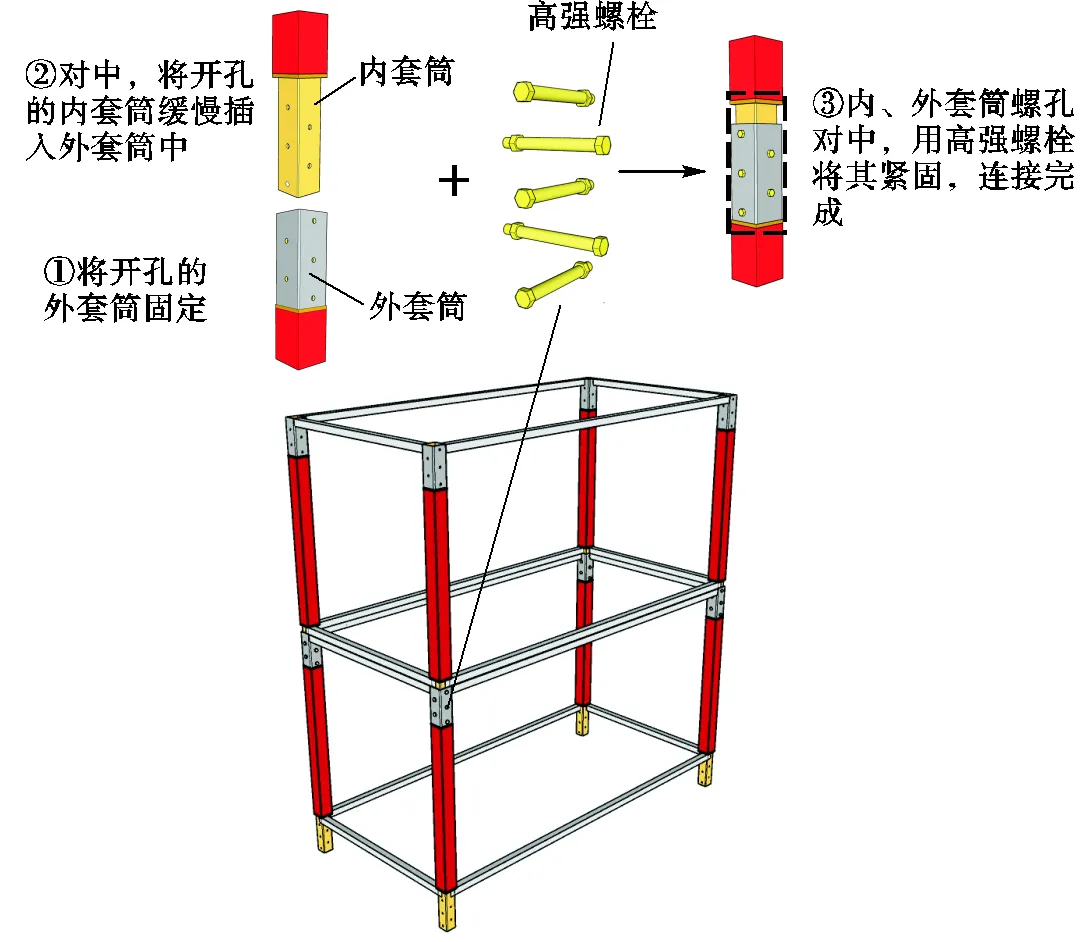

本試驗共設計3個足尺試件,試驗所用鋼材為Q355B型鋼,通過高強螺栓將內、外套筒連接在一起(其拼裝圖如圖1所示),內、外套筒均為直縫方鋼管,內套筒的截面尺寸為□160mm×160mm×12mm,外套筒的截面尺寸為□200mm×200mm×16mm,為避免內、外套筒端面接觸承壓傳遞軸向荷載,在端面設置100mm高度差,內、外套筒之間預留4mm空隙,以便于拼裝;高強螺栓采用10.9級M24型,根據規范[13],螺栓預留孔徑=26mm,并擰緊螺栓.

圖1?模塊化體系節點域拼裝示意

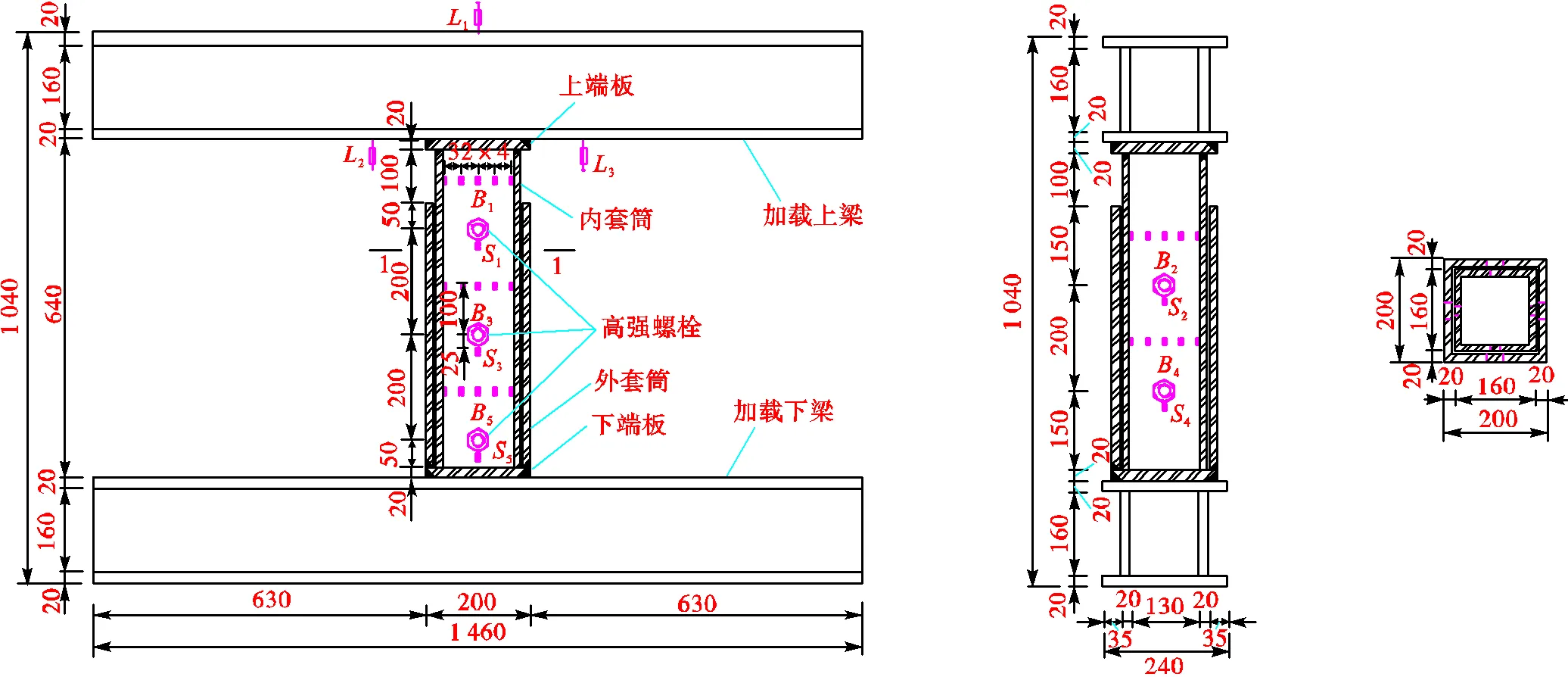

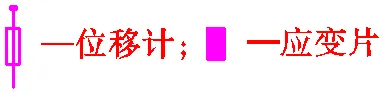

為便于加載,在兩端端板上各焊接了一根鋼梁,試件構造及尺寸如圖2和圖3所示,試件設計參數如表1所示.試件KL-2與KL-3為灌漿節點試件,采用C50WCG型無收縮高強砂漿灌漿料,灌漿料填充內套筒及內、外套筒之間的空隙(如圖3所示),當灌漿料注入完成后,在外套筒端面處用玻璃膠密封,防止灌漿料溢出.

(a)正視圖??????????????????(b)側視圖?????? (c)1-1剖面圖

圖2?試件KL-1、KL-2構造及尺寸(單位:mm)

(a)正視圖??????????????????(b)側視圖?????? (c)1-1剖面圖

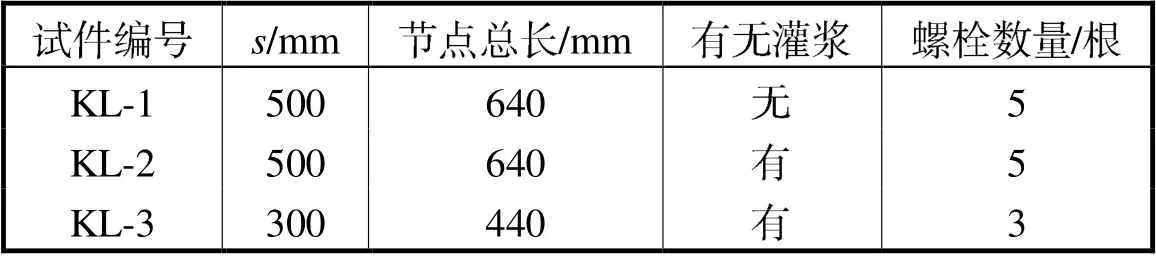

表1?試件設計參數

Tab.1?Design parameters of specimens

注:為節點承插深度.

參照規范[14-16]對套筒、高強螺栓和灌漿料進行材性試驗,每種規格的材料均進行3次試驗,材料力學性能如表2所示.

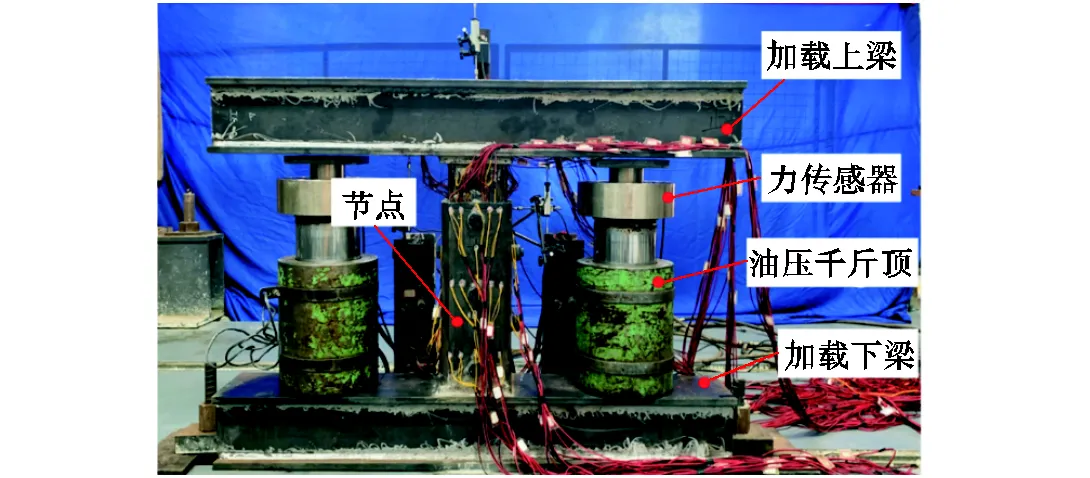

1.2?加載裝置與制度

節點兩側各采用一個200t油壓千斤頂對試件實施兩端對稱加載.加載過程中,加載鋼梁下的兩個千斤頂連接同一油泵送油,實現兩個千斤頂的同步加載,具體試驗裝置如圖4所示.試驗加載分為預加載和正式加載兩個階段,預加載的目的是使試件各部分接觸良好,同時對試件進行物理對中;正式加載前期過程中,每級加載100kN,待試件達到屈服后轉為位移加載,每級加載2mm,當承載力降至最大荷載值的85%或高強螺栓失效時,停止加載.

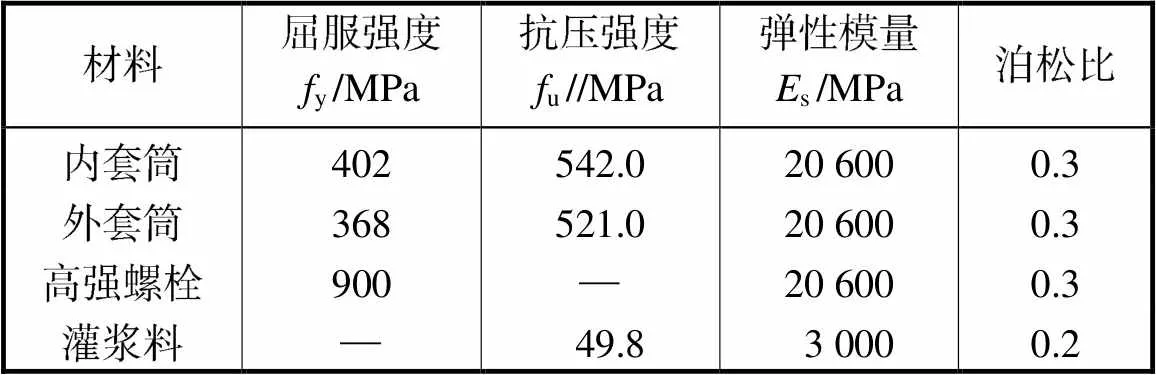

表2?材料力學性能

Tab.2?Mechanical properties of materials

圖4?加載裝置示意

1.3?測點布置

在試件跨中位置安裝位移計測量節點的相對位移,在距跨中200mm的位置對稱布置位移計,以觀察兩個千斤頂是否實現同步加載,位移測點以表示;在內套筒的4個面上布置應變測點,其中正、反視圖套筒壁上的應變片布置相同,左、右視圖套筒壁上的應變片布置相同,應變測點以表示.在距螺孔中心下方25mm處布置應變測點,以測量螺栓孔壁處的局部承壓,在距螺孔中心上方100mm處布置5個應變片,以測量內套筒所分擔的荷載.試件KL-1和KL-2的測點如圖2(a)所示,試件KL-3的測點如圖3(a)所示.

2?試驗結果及分析

2.1?破壞形態及現象

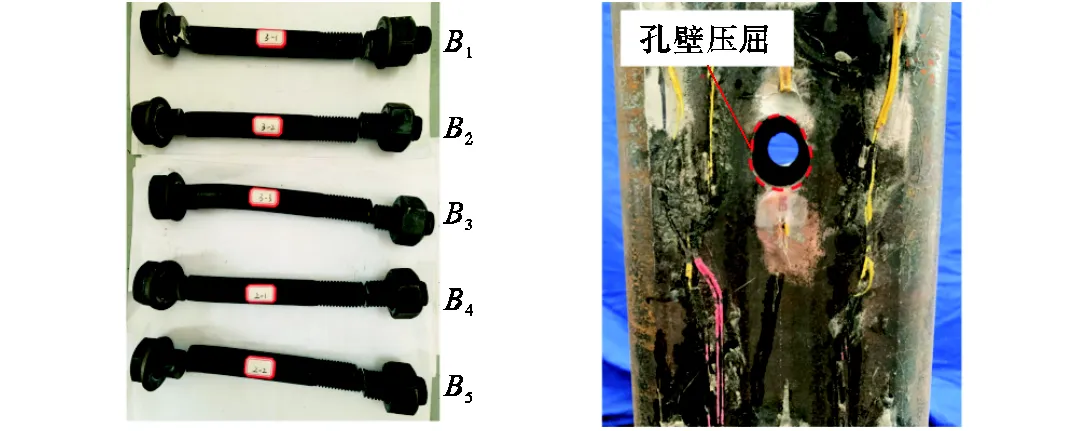

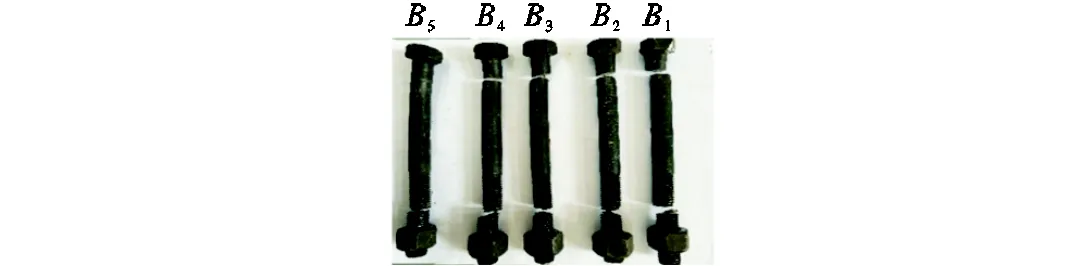

無漿節點試件KL-1發生破壞時,伴隨著“嘭”的巨大響聲,5根高強螺栓在同一時刻雙側均被剪斷,螺桿產生明顯彎曲變形,如圖5(a)所示;內套筒孔壁由于和栓桿接觸承壓產生明顯壓屈變形,如圖5(b)所示,外套筒由于剛度較大,塑性發展不明顯,孔壁無可見變形.

(a)螺栓桿彎剪復合破壞 ?(b)孔壁壓屈變形

圖5?試件KL-1破壞形態

Fig.5?Failure morphology of specimen KL-1

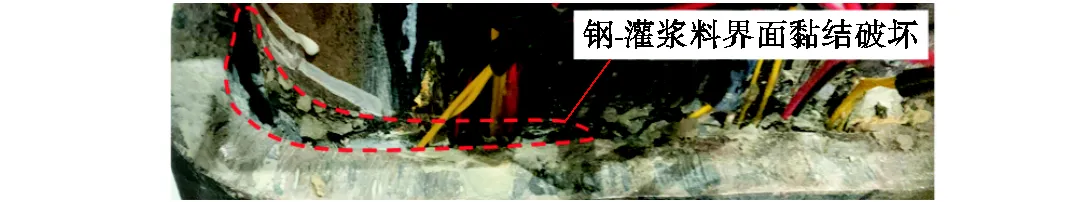

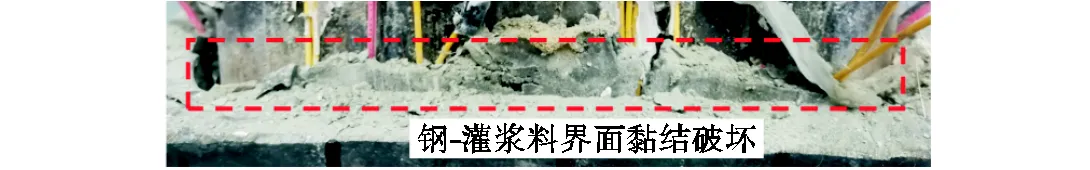

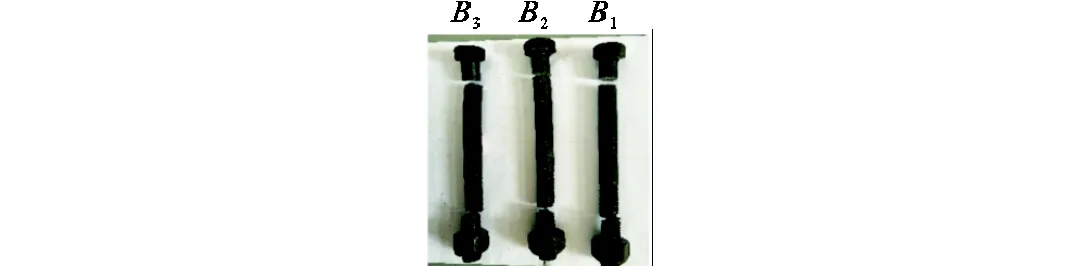

灌漿節點試件KL-2和KL-3的破壞形態基本一致,如圖6和圖7所示.灌漿料硬化后,灌漿料界面微小凸起與鋼材界面具有連鎖作用,當摩擦力被克服時,引發灌漿料微粒的黏結破壞[17],灌漿料從內套筒壁上脫落,膠縫處產生開裂,如圖6(a)、7(a)所示;達到極限荷載時,灌漿節點試件的高強螺栓群也同時被剪斷,同時伴有灌漿料粉末噴出,試件KL-2的5號螺栓(5,螺栓編號如圖2所示)只發生有螺紋一側的剪切破壞,沒有螺紋的一側產生較大的彎曲變形,其余螺栓未出現明顯彎曲變形,這是由于節點灌漿后,螺栓除了受到內、外套筒的擠壓作用外,還會受到灌漿料對其的握裹力約束彎曲變形,如圖6(b)、7(b)所示;同時觀察到高強螺栓周圍的局部灌漿料被壓碎,如圖6(c)、7(c)所示,內、外套筒孔壁均無壓屈變形.

(a)灌漿料自然黏結破壞

(b)螺栓桿剪切破壞

(c)灌漿料壓潰破壞

圖6?試件KL-2破壞形態

Fig.6?Failure morphology of specimen KL-2

(a)灌漿料自然黏結破壞

(b)螺栓桿剪斷

(c)灌漿料壓潰破壞

圖7?試件KL-3破壞形態

Fig.7?Failure morphology of specimen KL-3

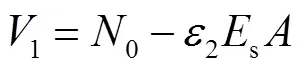

2.2?荷載-位移曲線

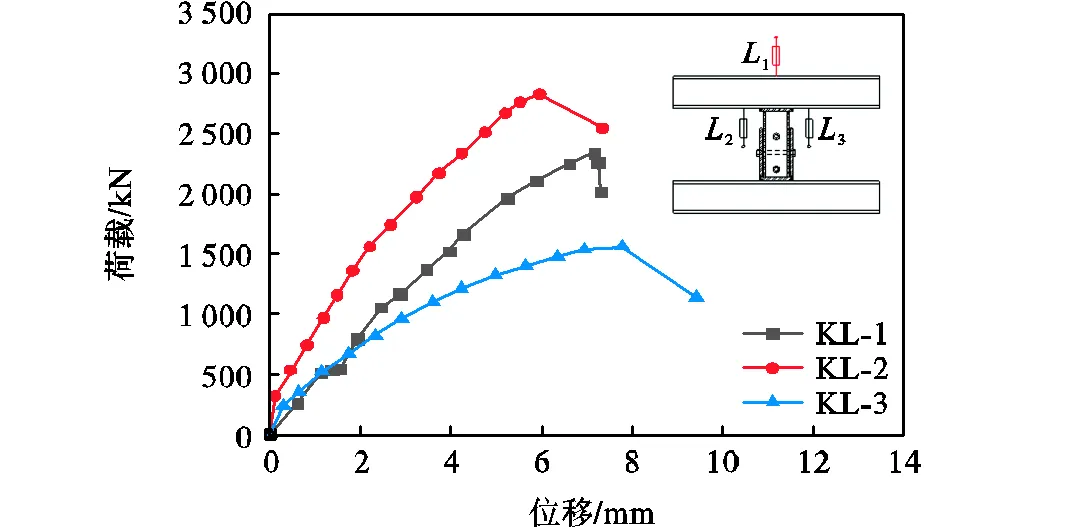

圖8為試件KL-1、KL-2和KL-3跨中荷載-位移曲線.試件KL-1的荷載-位移曲線可分為4個階段:在摩擦承載階段,荷載較小時,試件主要靠預緊力產生的摩擦力來傳遞荷載,螺桿和內、外套筒接觸面均未發生滑動,荷載-位移曲線呈線性發展;在滑動階段,當拉力達到最大摩擦力后,螺桿開始發生滑動,與孔側壁接觸,荷載-位移曲線進入平臺段;在承壓階段,螺桿與孔壁接觸后,進入承壓狀態,依靠套筒承壓傳遞荷載,螺栓受到套筒的剪切力,內套筒壁發生擠壓變形;在破壞階段,隨著荷載持續增大,套筒孔壁受螺桿擠壓,孔壁塑性區逐漸向周圍擴展,孔間距被逐漸拉長,直到螺桿被剪斷,曲線下降.節點的位移組成包括:螺栓的剪切變形、螺栓的彎曲變形、螺孔的承壓變形以及內、外套筒間的滑移變形.

試件KL-2與KL-3的荷載-位移曲線變化趨勢基本一致,故以試件KL-2為例進行說明.從開始加載到320kN時,位移呈線性增長,與無漿節點試件KL-1相比,節點初始剛度明顯提升.這是由于灌漿料在硬化過程中會產生微膨脹變形,而變形受到套筒的約束,在螺栓及套筒與灌漿料的接觸面上產生初始界面壓力,在灌漿料內部產生預壓應力,在拉力荷載作用下黏結效應可以分擔軸向拉力,從而在相同的拉力荷載作用下套筒分擔的軸向拉力更小,因此套筒的變形更小,即節點注漿后初始剛度比不注漿時大.繼續加載,曲線呈非線性增長,隨著位移增加荷載增速減小.當荷載達到極限值后,由于高強螺栓群被剪斷,曲線直線下降.節點的位移組成主要包括螺栓的剪切變形和內、外套筒間的滑移變形.

試驗得到的各試件極限承載力見表3,由表可知:節點灌漿后,試件的極限承載能力提高14.1%,這是由于灌漿試件中套筒和灌漿料間具有黏結作用,同時灌漿料受到內套筒的約束作用,黏結強度顯著提高;承插深度由300mm增至500mm,試件的極限承載能力提高80.9%,這是由于隨著承插深度的增加,螺栓數量增加,且灌漿料與鋼材的黏結面積增大.

圖8?節點跨中荷載-位移曲線

表3?試件極限承載力

Tab.3?Ultimate bearing capacity of specimens

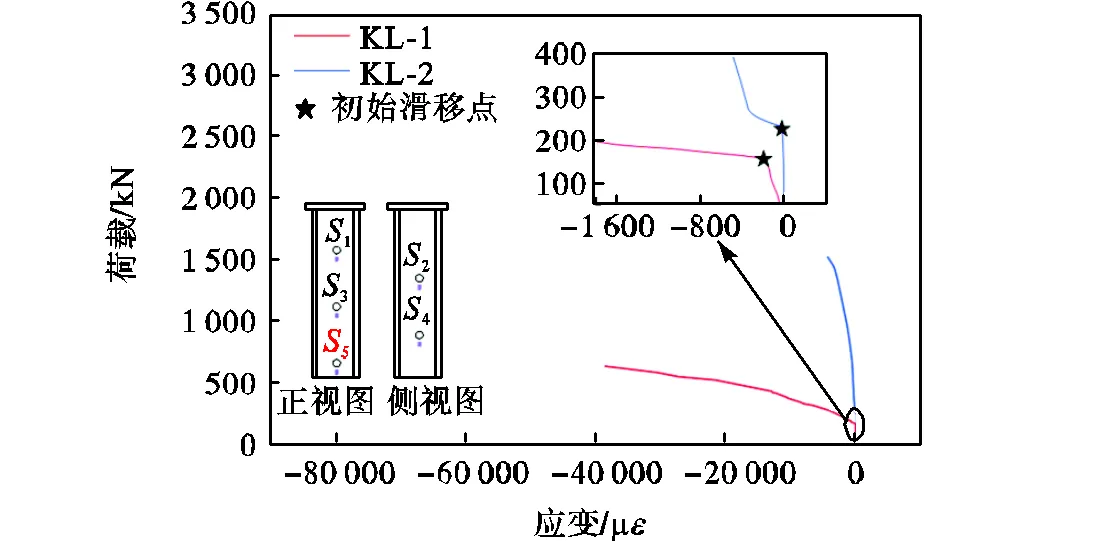

2.3?荷載-應變曲線

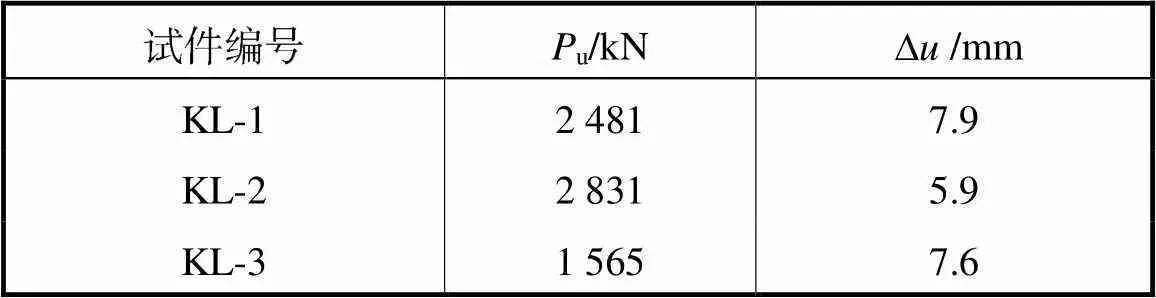

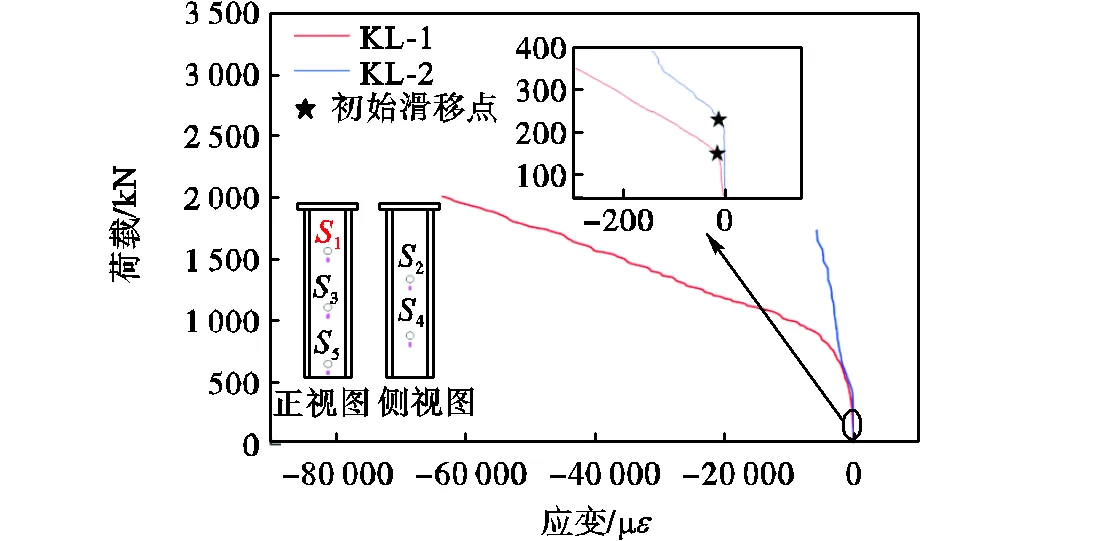

圖9為試件KL-1(無漿節點)和KL-2(灌漿節點)內套筒孔周荷載-應變曲線對比.由圖9可知,節點灌漿后,由于灌漿料包裹著螺栓,使得承壓面積增大,同時灌漿料與高強螺栓的協同作用使得內套筒孔壁的受力變小,試件KL-2應變發展較為緩慢.試件KL-1與KL-2的發展趨勢大致相同.在加載初期,由于摩擦力作用,當拉力作用在節點上時應變極小;在加載中期,螺栓發生滑移,曲線開始轉折,應變增長迅速;在加載后期,孔壁開始承壓,應變繼續增長,直至應變片達到限值而破壞.節點不灌漿時,摩擦力僅由對螺栓施加的預緊力產生;節點灌漿后,摩擦力由螺栓預緊力和內、外套筒之間的黏結作用提供.取螺栓初始滑移點對應的荷載為最大摩擦力,通過計算可知,試件KL-1在摩擦傳力階段最大摩擦力平均值為135kN,試件KL-2最大摩擦力平均值為222kN,較試件KL-1提高了64.4%.

(a)1測點?????????????????????????(b)2測點

(c)3測點?????????????????????????(d)4測點

(e)5測點

圖9?內套筒孔周荷載-應變曲線對比

Fig.9?Comparison of load-strain curves around the hole of inner sleeve

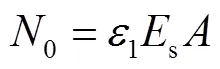

2.4?高強螺栓受剪分析

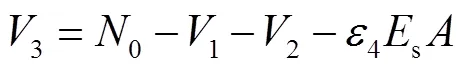

通過對距螺孔中心上方100mm處的應變片分析,可根據式(1)~(6)得出高強螺栓在各級荷載作用下所受的剪力.

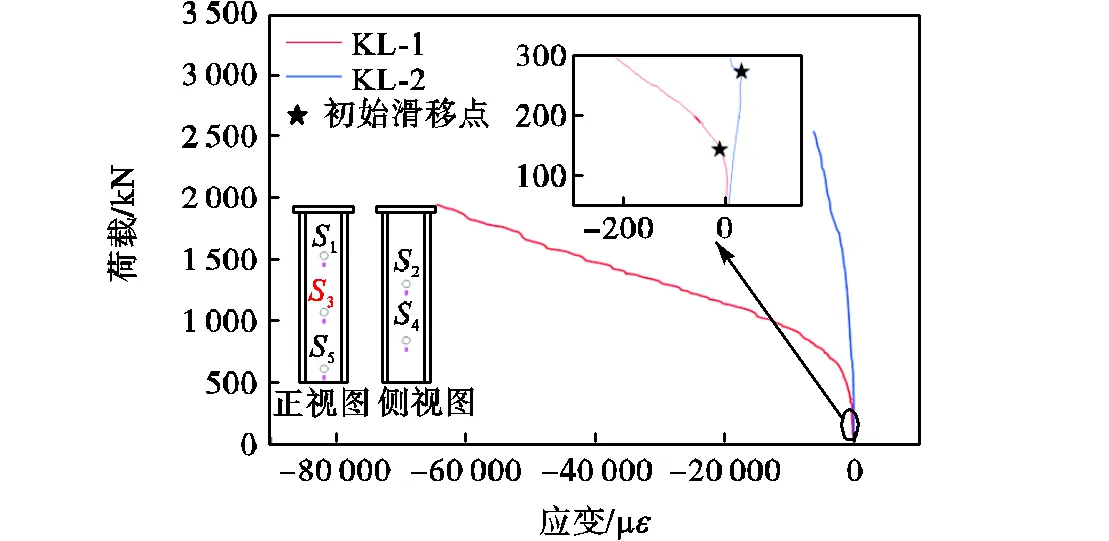

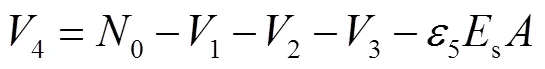

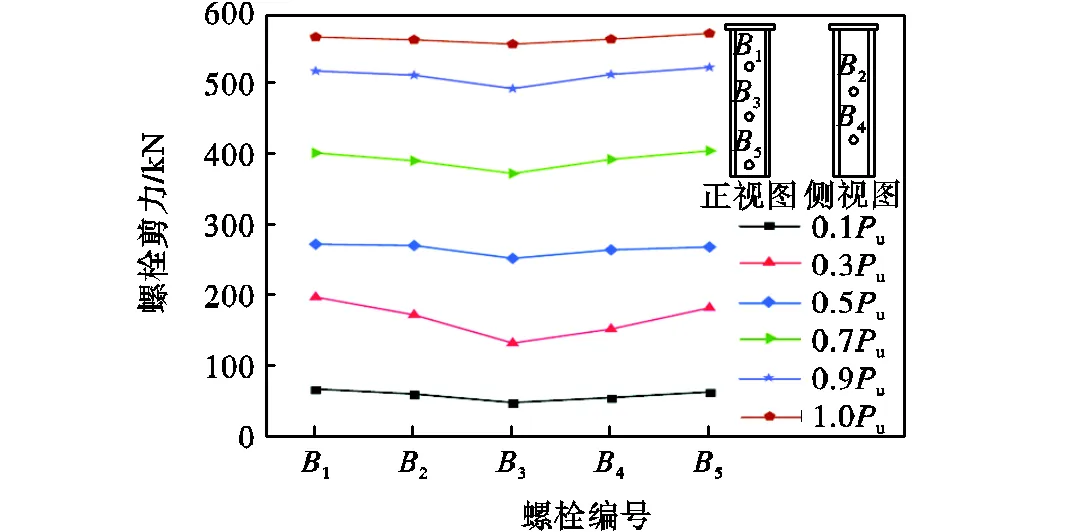

圖10為高強螺栓群在不同拉力作用下各螺栓所承受的剪力.由圖10可知,3組試件的變化趨勢大致相同,故以試件KL-1為例進行說明.在加載初期,5根螺栓所受剪力呈兩端螺栓受力大、中心螺栓受力小的分布;加載至0.3u時,這種不均勻分布更加明顯;繼續加載,兩端螺栓(圖10(a)中1和5)所受的剪力率先達到自身抗滑移能力,螺栓所受的剪力增速開始減小,中心螺栓(圖10(a)中3)所受的剪力增速開始加快;加載至0.5u時,5根螺栓所受剪力大致相等;繼續加載,當外荷載達到螺栓群總的抗滑移剪力后,摩擦面出現滑移,高強螺栓開始和孔壁接觸承壓,此后5根螺栓承受的剪力再次出現兩端大、中心小的分布,但是不均勻程度減小,隨著荷載增加,各螺栓承受的剪力大致呈線性變化;當荷載達到螺栓抗剪承載力極限能力時,各螺栓承受的剪力再次趨于相同,5根螺栓同時被剪斷.

(a)KL-1

(b)KL-2

(c)KL-3

圖10?螺栓剪力變化曲線

Fig.10?Change curve of bolt shear

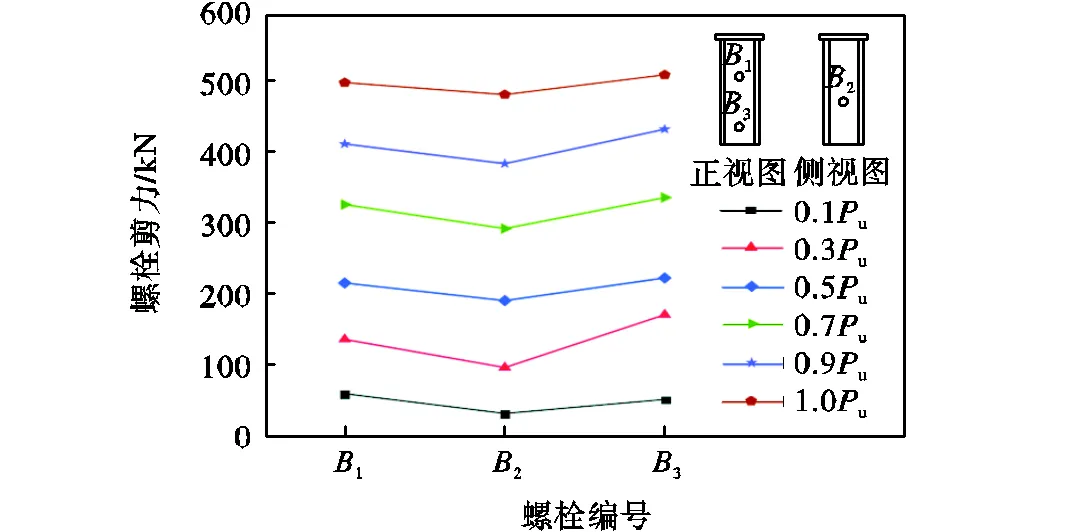

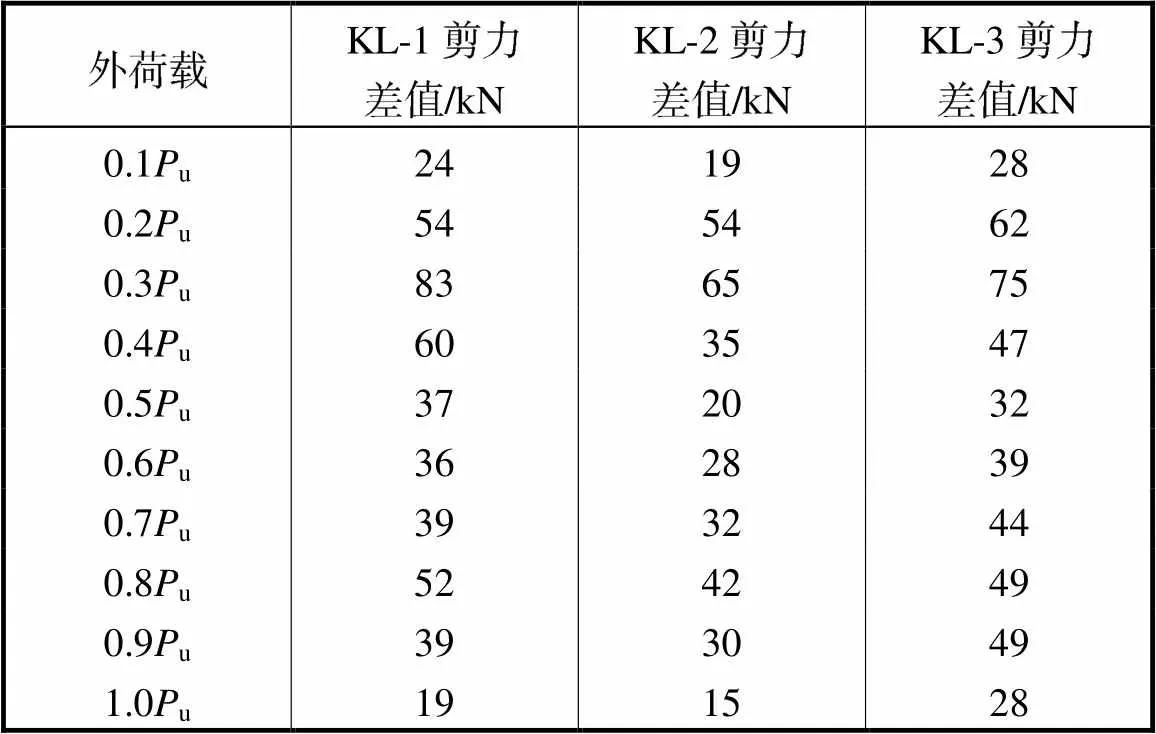

表4給出了在不同拉力作用下端部螺栓承受剪力與中間螺栓承受剪力的差值.對比試件KL-1與KL-2的剪力差值可知,節點灌漿后,由于灌漿料與套筒的協同作用,端部螺栓與中間螺栓的剪力差值減小;對比試件KL-3和KL-2的剪力差值可知,5螺栓節點的端部螺栓與中心螺栓的剪力差值比3螺栓節點的對應值小,節點的承插深度越大,剪力分配的不均勻程度越小.

表4?剪力差值

Tab.4?Shear difference

注:對于5螺栓節點,有2根端部螺栓,剪力差值取端部剪力與中間剪力差值的較大值.

3?數值模擬

對試件KL-1、KL-2和KL-3進行數值分析模擬,為簡化模型,建模過程中省略了反力梁.

3.1?模型介紹

本文套筒、高強螺栓以及灌漿料均采用C3D8R線性減縮積分單元,螺栓的網格尺寸為8mm,內、外套筒和砂漿及端板的網格尺寸均為10mm.鋼材的本構采用文獻[18]中五段線應力強化模型,高強螺栓的應力-應變關系采用雙折線模型,灌漿料采用Lu?等[19]建議的混凝土應力-應變塑性損傷模型,其他參數按照材性試驗結果取值.套筒與端板之間的焊接連接采用綁定約束模擬;其他部件之間的相互作用均設置為面面接觸,切向定義為罰摩擦,摩擦系數為0.3,法向設置為硬接觸.上端板底面為固定端,約束所有方向的位移和轉動.模型采用位移加載方式,上端板表面為加載面,以上端板頂面的中心點作為參考點,對頂面進行“耦合”約束至參考點,通過參考點沿軸反方向施加位移控制加載.

3.2?應力云圖

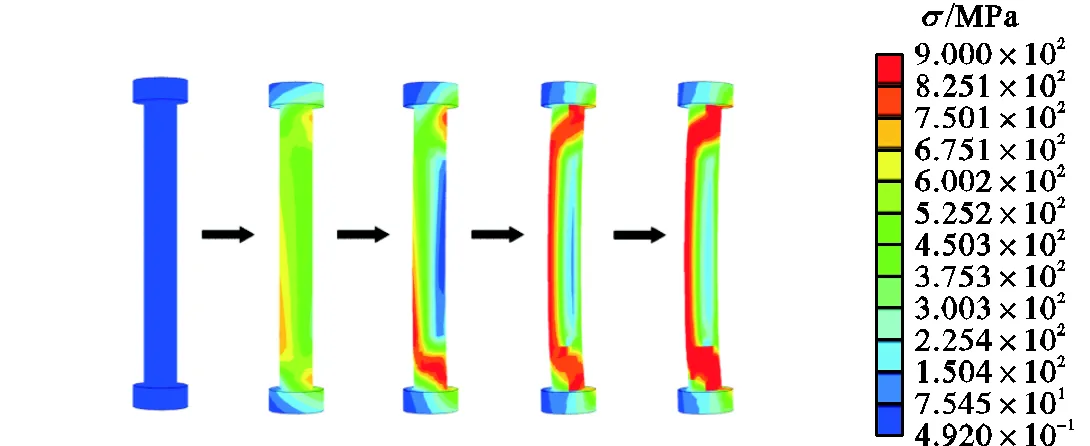

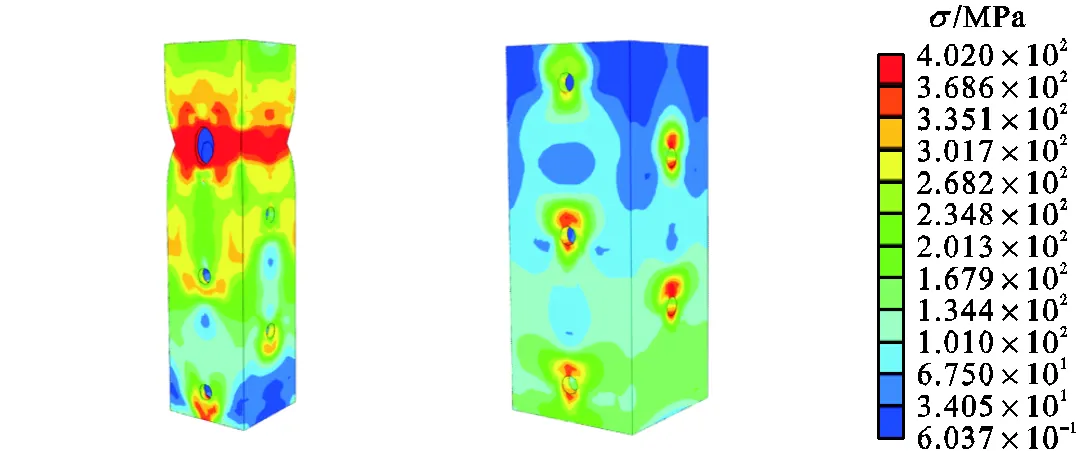

以試件KL-2為例進行說明.取3螺栓作為研究對象,觀察其變形特征,如圖11所示,螺栓應力主要集中在螺桿的兩端和中部.在加載初期,螺桿兩端首先與套筒螺孔表面接觸,應力較大,同時螺桿上表面與灌漿料相互擠壓產生一定應力;隨著拉力逐漸增大,螺桿與套筒孔壁間的擠壓應力也越來越大,螺桿中部產生彎曲變形.

圖12為內、外套筒Mises應力云圖.由圖12可知,內套筒應力主要集中在螺孔的下方.在加載初期,螺栓首先與套筒螺孔下表面接觸,應力集中于螺孔下方,隨著拉力的不斷增加,螺桿受彎剪復合作用產生變形,變形后的螺桿擠壓周圍螺孔,螺孔四周產生應力并逐漸增大向外擴散.外套筒應力主要集中在螺孔上方,且內套筒所受應力大于外套筒所受應力,這是因為拉力直接作用在內套筒上,外套筒對螺栓起反力支撐作用,內套筒先于外套筒進入屈服狀態.

圖11?B3螺栓變形云圖

(a)內套筒 (b)外套筒

圖12?內、外套筒應力云圖

Fig.12?Stress map of inner and outer sleeves

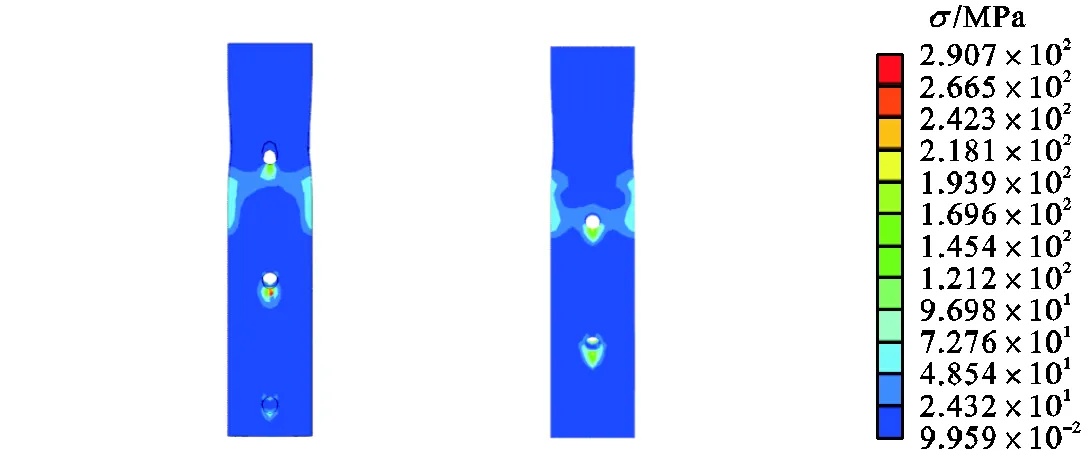

圖13為灌漿料Mises應力云圖.由圖13可知,灌漿料應力變化主要集中在螺孔下方,螺孔上方的灌漿料有少許應力變化.在拉力作用下,螺孔下部區域的灌漿料與栓桿相互擠壓,因此螺孔下部的灌漿料產生明顯的應力變化;由于螺栓有產生彎曲變形的趨勢,擠壓了螺孔上方灌漿料,因此后者產生一定的應力變化.

(a)正視圖 (b)側視圖

圖13?灌漿料應力云圖

Fig.13?Stress map of grouting material

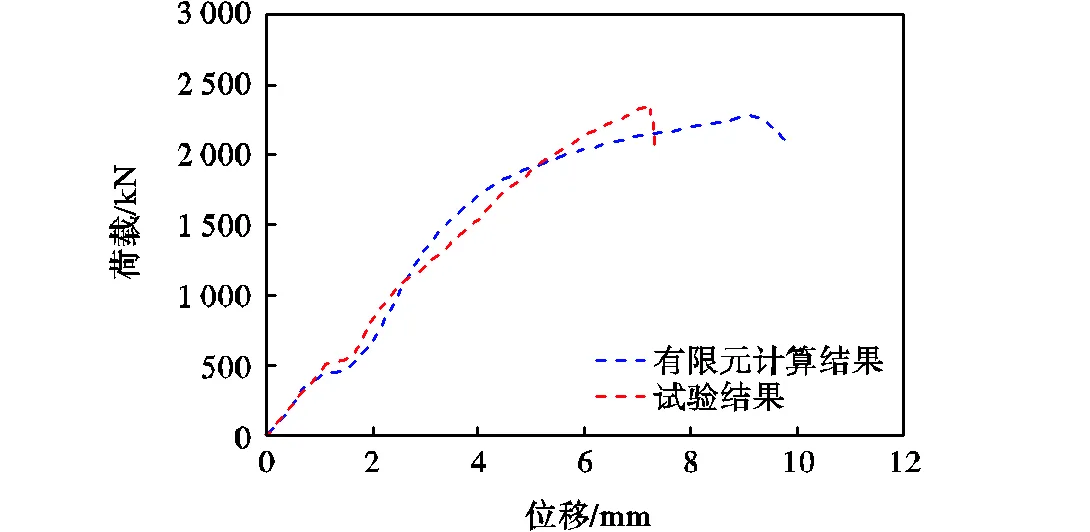

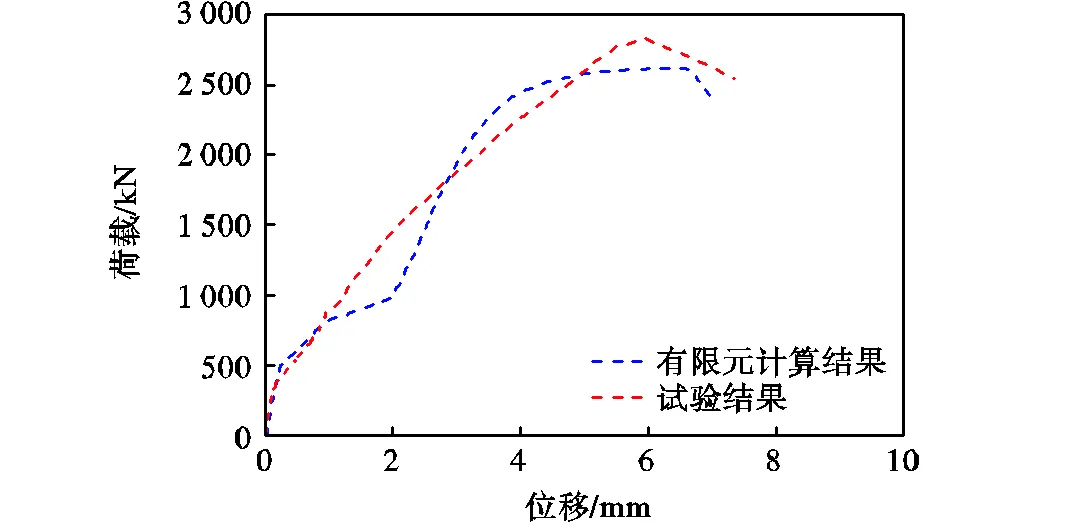

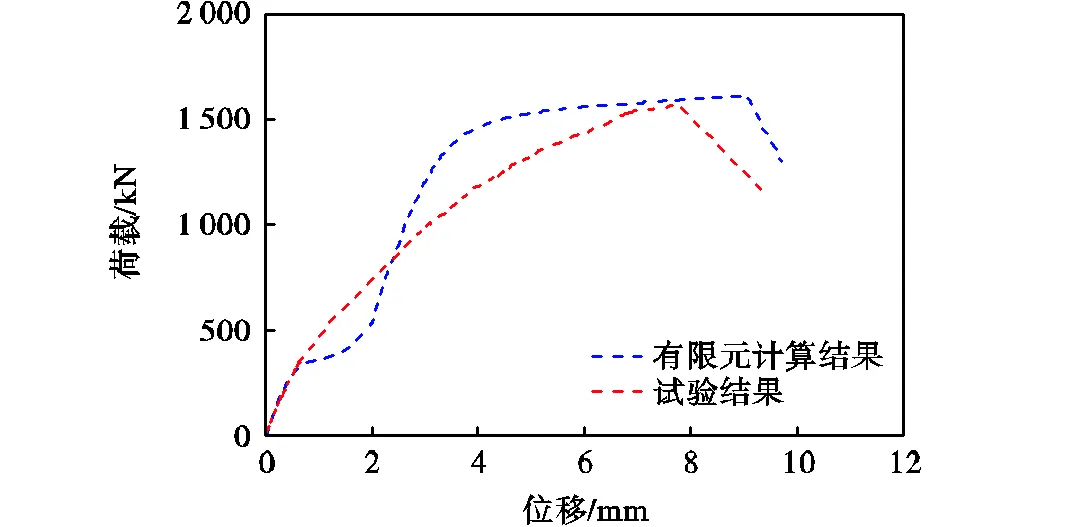

3.3?有限元模型驗證

試件KL-1、KL-2和KL-3的數值模擬荷載-位移曲線與試驗結果的對比如圖14所示,結果表明:有限元結果在極限抗拉承載力、初始剛度方面與試驗結果吻合較好.由于試驗中在此灌漿料硬化后高強螺栓嵌固其中,因此不會產生明顯滑移段.此外,由于有限元模型忽略了鋼材的初始缺陷,而這種缺陷引起的二階效應導致了有限元計算結果和試驗結果在剛度上的差異.由于試驗中試件在塑性階段螺栓群被剪斷后便停止加載,但有限元計算中螺栓被剪斷后可繼續加載至套筒破壞(圖12(a)),故荷載-位移曲線有很長的延續,因此取螺栓剪斷時刻對應的拉力作為試件的極限承載力.

(a)KL-1

(b)KL-2

(c)KL-3

圖14?有限元計算荷載-位移曲線與試驗結果的對比

Fig.14 Comparison between load-displacement curves calculated by finite element method and experi-mental results

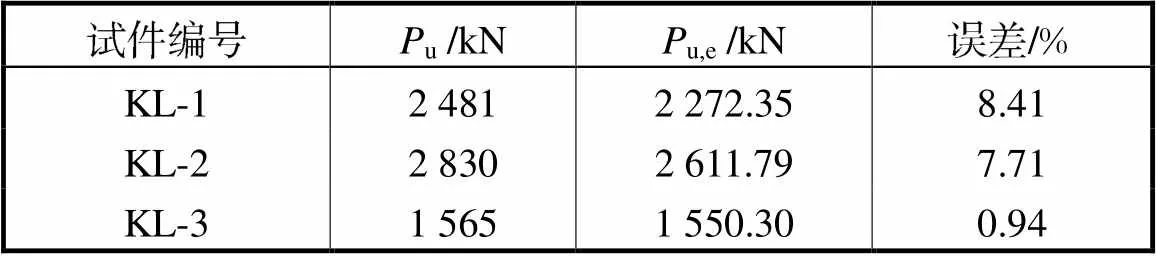

表5給出了抗拉承載力數值分析結果與試驗結果的對比,結果表明:節點抗拉承載力吻合較好,誤差控制在10%以內,能夠較為準確地模擬承插式螺栓連接柱-柱節點在拉力作用下的受力性能.

表5?抗拉承載力數值分析與試驗結果的對比

Tab.5 Comparison of tensile capacity between numerical analysis and experimental results

注:u,e為有限元計算極限荷載.

3.4?參數化分析

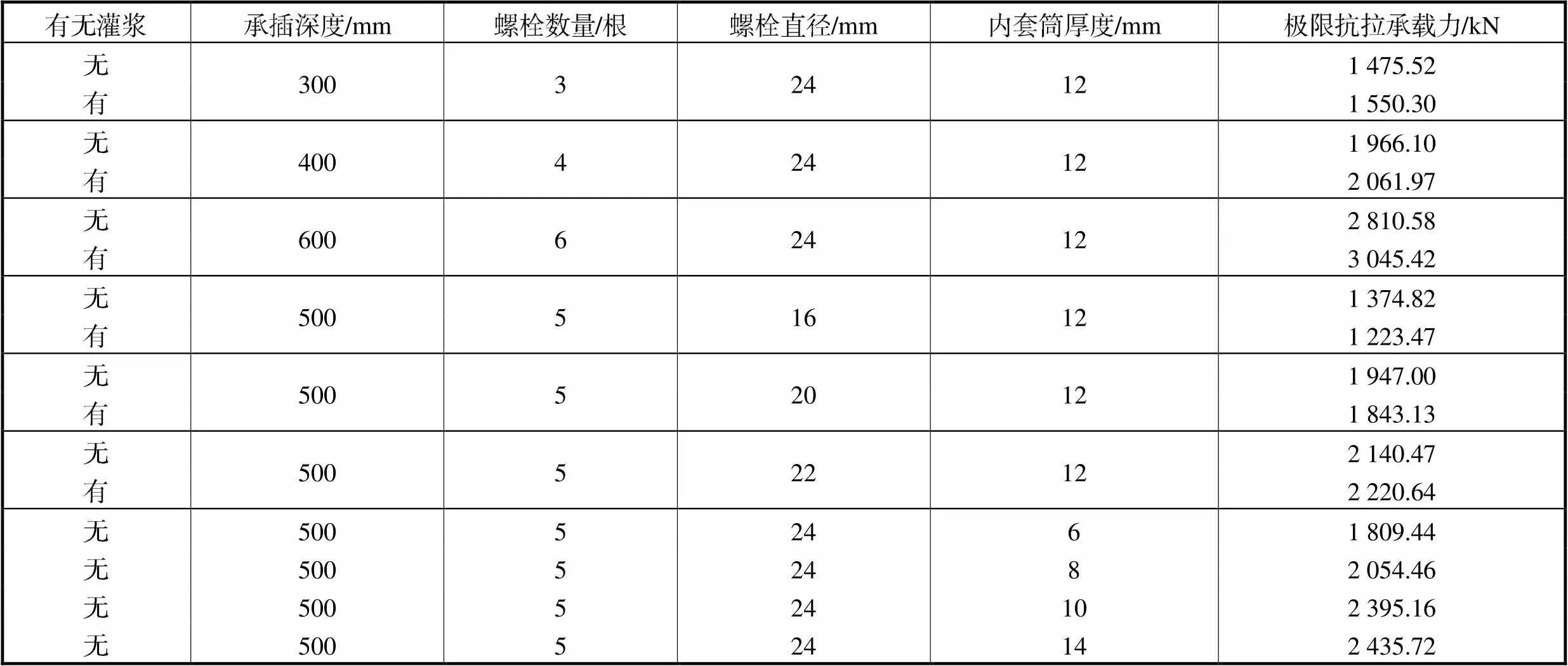

為深入研究承插式螺栓連接柱-柱節點的受力性能,了解各參數對節點的影響,筆者對承插式螺栓連接柱-柱節點進行了參數化分析,研究了承插深度、螺栓直徑以及內套筒厚度對節點受力性能的影響.

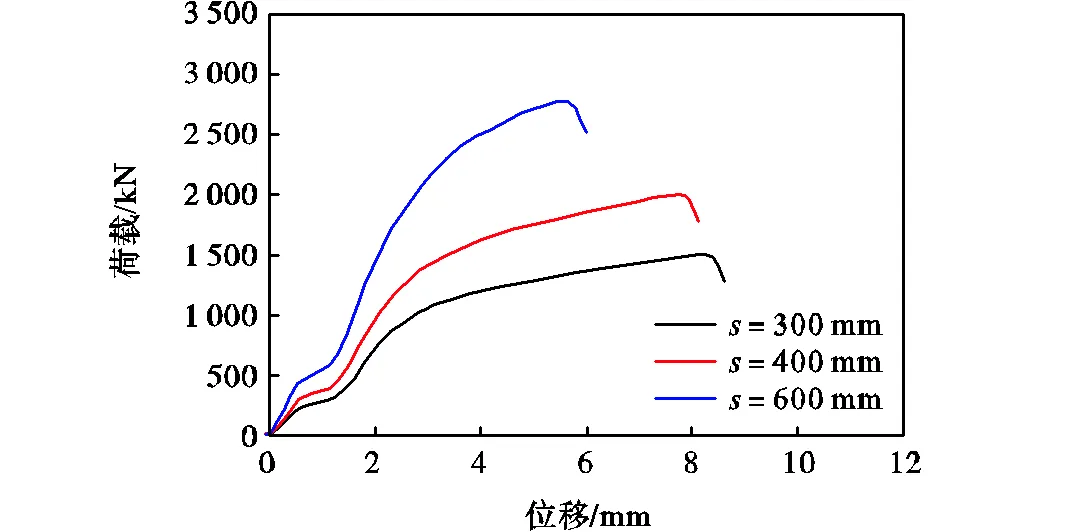

3.4.1?承插深度

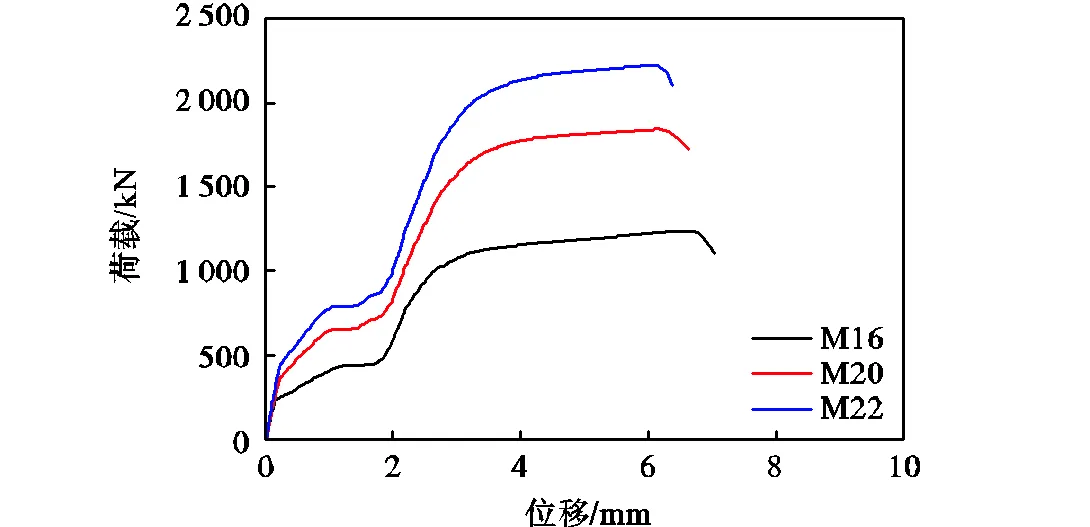

圖15為承插深度分別為300mm、400mm和600mm時節點的荷載-位移曲線.由圖15可知,增大節點承插深度,節點極限抗拉承載力增大,這是由于螺栓數量隨著承插深度的加長而增多.在彈性階段,摩擦力隨螺栓數量增多而增大.在塑性階段,由于螺栓群被剪斷時各螺栓是均勻受力的,因此螺栓數量越多,單個螺栓承受的剪力越小,節點的極限抗拉承載力越大.

(a)無漿節點

(b)灌漿節點

圖15?不同承插深度條件下的荷載-位移曲線

Fig.15 Load-displacement curves under different socket depths

3.4.2?螺栓直徑

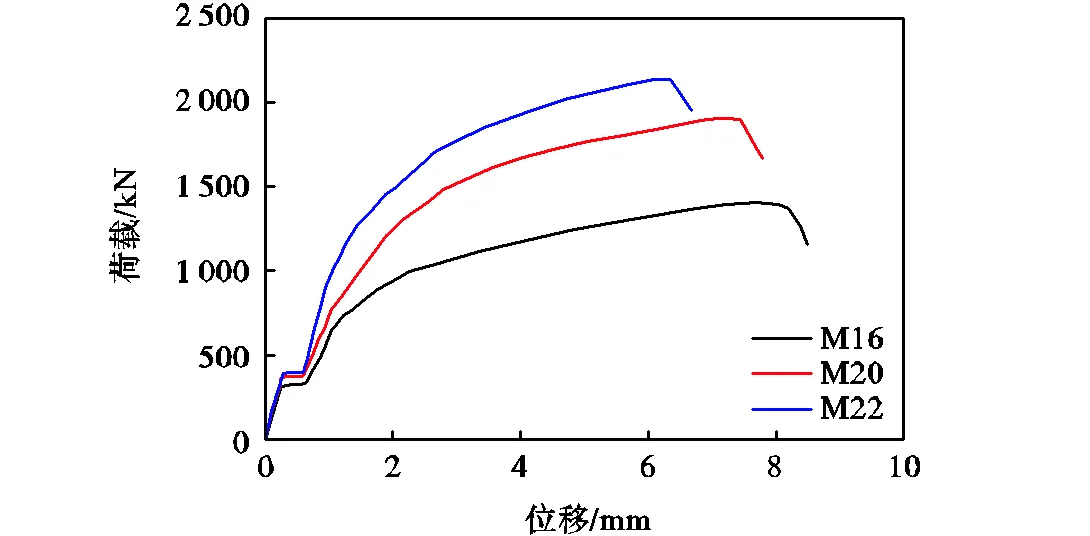

圖16為螺栓直徑分別為16mm(M16)、20mm(M20)、22mm(M22)時節點荷載-位移曲線.由圖16可知,增大螺栓直徑,節點的極限抗拉承載力增大. 這是由于螺栓直徑越大,施加的螺栓預緊力越大,固體表面的接觸實際上是表面微凸體間的接觸,螺栓預緊力越大,表面微凸體受擠壓由彈性變為塑性,從而使構件之間界面實際接觸面積增大,摩擦系數增大[20],故摩擦傳力階段會延長,達到螺栓滑移時的荷載就越大.進入塑性階段,螺栓直徑越大,螺桿與孔壁的接觸面積增加,螺桿所受應力減小,因此節點的承載能力提高.

(a)無漿節點

(b)灌漿節點

圖16?不同螺栓直徑條件下的荷載-位移曲線

Fig.16 Load-displacement curves under different bolt diameters

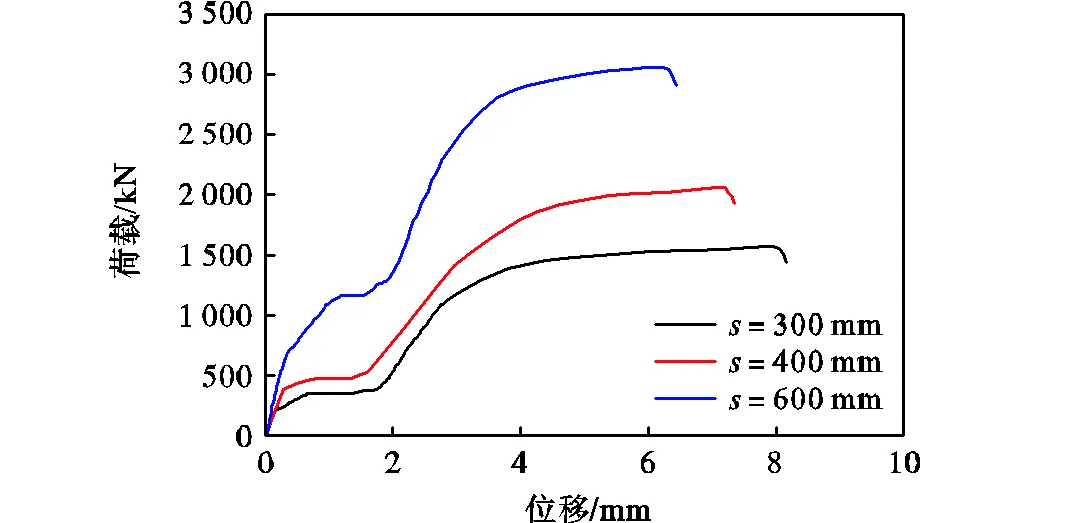

3.4.3?內套筒厚度

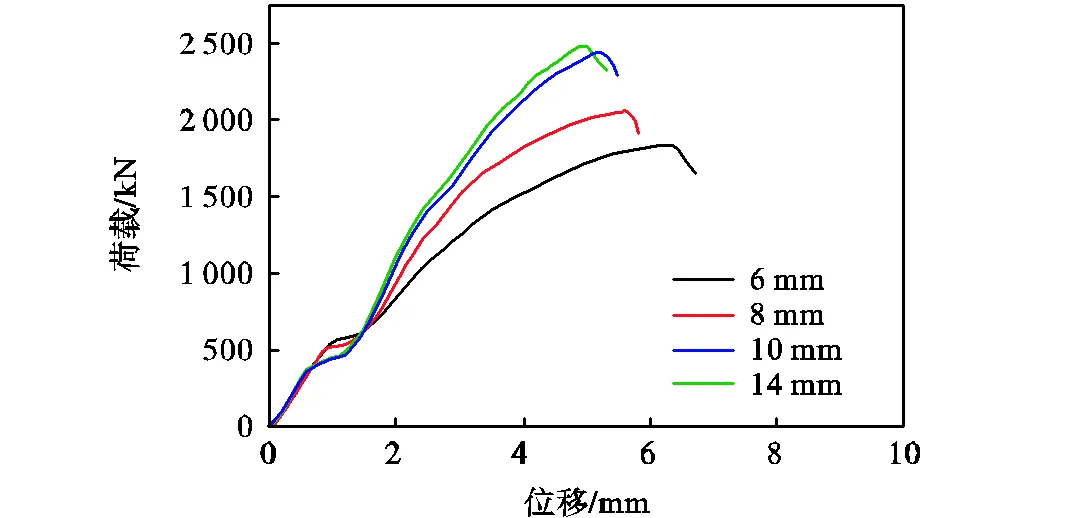

圖17為無漿節點內套筒厚度分別為6mm、8mm、10mm和14mm時節點的荷載-位移曲線.

圖17?不同內套筒厚度條件下的荷載-位移曲線

由圖17可知,在彈性階段范圍內,內套筒厚度發生變化時,荷載-位移曲線基本重合,這是因為在彈性階段內,拉力主要由摩擦力承擔,根據規范[13]可知,摩擦力的大小與內套筒厚度無關;當螺栓發生滑移后,進入螺桿直接傳力階段,此時螺桿與孔壁相互擠壓,當內套筒厚度小于10mm時,隨著內套筒厚度的增大,節點的抗拉極限承載能力越強,當套筒厚度達到10mm后,節點破壞形式由栓桿被剪斷控制,內套筒厚度對節點承載力的影響變小.

3.4.4?參數化分析結果

表6為節點參數化分析結果.由表6可知,承插深度由300mm增至600mm,無漿節點極限抗拉承載力提高90.48%,灌漿節點極限抗拉承載力提高96.44%;螺栓直徑由16mm增至22mm,無漿節點極限抗拉承載力提高55.69%,灌漿節點極限抗拉承載力提高81.50%;內套筒厚度由6mm增至14mm,無漿節點極限抗拉承載力提高34.61%.承插深度對節點抗拉承載力影響最大,螺栓直徑次之,內套筒厚度對節點抗拉承載力的影響最小.

表6?節點參數化分析結果

Tab.6?Results of joint parametric analysis

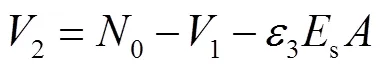

4?節點抗拉承載力公式設計

4.1?極限抗拉承載力公式計算

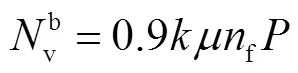

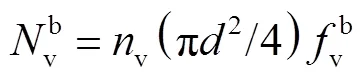

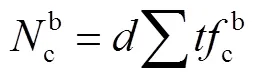

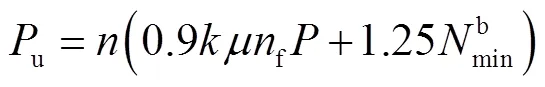

由《鋼結構設計標準》[13]可知,高強摩擦型螺栓抗剪承載力設計值按式(7)取值,通過計算得到試件KL-1承載力設計值為677.25kN;高強承壓型螺栓抗剪承載力設計值取式(8)和式(9)計算值中的較小值,通過計算得到試件KL-1承載力設計值為1402.4kN.由此可見,試驗結果遠大于規范計算值,需對計算公式進行改進.

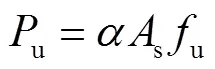

對于高強螺栓承壓型連接件,我國現行規范計算承載力時忽略了板件間的摩擦力,僅考慮栓桿的抗剪承載力.眾多學者研究表明,若不考慮板件間的摩擦力,高強螺栓承壓型連接的承載力將會被低估[21].因此,考慮高強螺栓的受力特性,提出構件極限抗拉承載力公式為

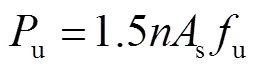

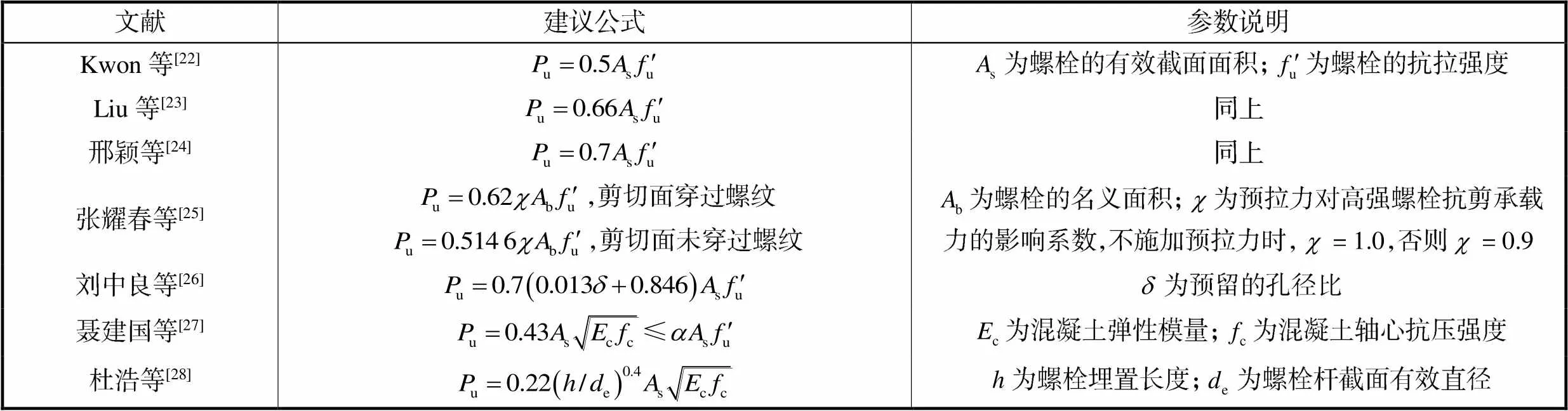

對于灌漿節點,目前國內外規范針對鋼-灌漿料組合連接均未給出明確的螺栓剪力承載力計算公式.參考鋼-混凝土組合連接,筆者總結了現有文獻建議的螺栓抗剪承載力計算公式,如表7所示.

表7?螺栓抗剪承載力建議公式

Tab.7?Suggested formulas for shear capacity of bolts

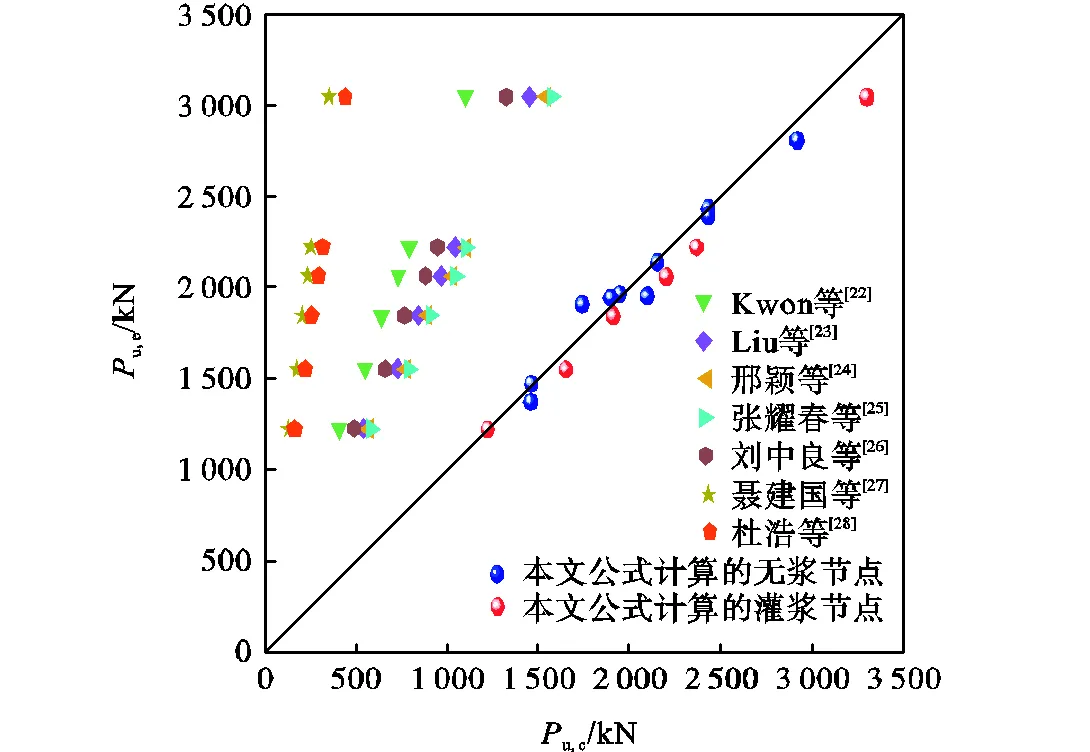

4.2?模擬值與計算值的對比

圖18?抗拉承載力模擬值與公式計算值比較

5?結?論

(1) 本文提出的新型模塊化單元房連接節點安裝快捷,抗拉性能良好,由高強螺栓群共同承擔軸向拉力荷載,達到極限抗拉承載力時,螺栓群剪力趨于均勻分布.

(2) 節點灌漿后,灌漿料與高強螺栓協同工作良好,且其與套筒間黏結作用強,節點的抗拉承載力提高14.1%.

(3) 承插深度對節點抗拉承載力影響最大,螺栓直徑次之,內套筒厚度的影響最小.承插深度由300mm增至600mm,無漿節點極限承載力提高90.48%;螺栓直徑由16mm增至22mm,無漿節點極限承載力提高55.69%;內套筒厚度由6mm增至14mm,無漿節點極限承載力提高34.61%.

(4) 提出了承插式螺栓連接柱-柱節點的抗拉承載力計算公式,公式計算值與有限元模擬值吻合良好,可為實際工程應用提供參考.

[1] 劉?洋,陳志華,劉佳迪,等. 柱承重式鋼結構模塊建筑抗震性能試驗研究[J]. 天津大學學報(自然科學與工程技術版),2021,54(2):122-132.

Liu Yang,Chen Zhihua,Liu Jiadi,et al. Experimental study on seismic performance of corner-supported modu-lar steel buildings[J]. Journal of Tianjin University(Sci-ence and Technology),2021,54(2):122-132(in Chinese).

[2] 陳志華,鐘?旭,余玉潔,等. 多層模塊鋼結構住宅項目關鍵技術及實踐[J]. 建筑技術,2018,49(4):372-376.

Chen Zhihua,Zhong Xu,Yu Yujie,et al. Key tech-nologies and application in multi-storey modular steel residential building[J]. Architecture Technology,2018,49(4):372-376(in Chinese).

[3] 陳紅磊,陳?琛,李國強,等. 模塊化鋼結構建筑模塊間節點的研究綜述[J]. 鋼結構,2018,33(12):1-5,27.

Chen Honglei,Chen Chen,Li Guoqiang,et al. A re-view on inter-module connections of modular steel build-ing[J]. Steel Construction,2018,33(12):1-5,27 (in Chinese).

[4] 丁?陽,鄧恩峰,宗?亮,等. 模塊化鋼結構建筑連接節點研究進展[J]. 建筑結構學報,2019,40(3):33-40.

Ding Yang,Deng Enfeng,Zong Liang,et al. State-of-the-art on connection in modular steel construction[J]. Journal of Building Structures,2019,40(3):33-40(in Chinese).

[5] 劉學春,浦雙輝,徐阿新,等. 模塊化裝配式多高層鋼結構全螺栓連接節點靜力及抗震性能試驗研究[J]. 建筑結構學報,2015,36(12):43-51.

Liu Xuechun,Pu Shuanghui,Xu Axin,et al. Experi-mental study on static and seismic performance of bolted joint in modularized multi-layer and high-rise prefabri-cated steel structures[J]. Journal of Building Struc-tures,2015,36(12):43-51(in Chinese).

[6] 楊松森,王?燕,馬強強. 裝配式外套筒-加強式外伸端板組件梁柱連接節點抗震性能試驗研究[J]. 土木工程學報,2017,50(11):76-86.

Yang Songsen,Wang Yan,Ma Qiangqiang. Experi-mental study on seismic bahavior of prefabricated outer sleeve-overhang plate joint between column and beam [J]. China Civil Engineering Journal,2017,50(11):76-86(in Chinese).

[7] Annan C D,Youssef M A,El Naggar M H. Experimen-tal evaluation of the seismic performance of modular steel-braced frames[J]. Engineering Structures,2009,31(7):1435-1446.

[8] Roquete L,de Oliveira M M,Sarmanho A M C,et al. Design of sleeve connections with cross-bolted on circu-lar hollow sections under axial tension[J]. Engineering Structures,2022,250:113393.

[9] 陳志華,劉佳迪,王小盾,等. 自鎖榫卯式模塊建筑連接節點:CN,201610039734[P]. 2016-05-04.

Chen Zhihua,Liu Jiadi,Wang Xiaodun,et al. Self-Locking Mortise and Tenon Modular Building Connec-tion Node:CN,201610039734[P]. 2016-05-04(in Chinese).

[10] Liu X C,Cui F Y,Jiang Z Q,et al. Tension-bend-shear capacity of bolted-flange connection for square steel tube column[J]. Engineering Structures,2019,201:109798.

[11] 王?燕,馬強強,楊松森. 裝配式鋼結構梁柱內套筒組合螺栓連接節點力學性能研究[J]. 天津大學學報(自然科學與工程技術版),2016,49(增1):73-79.

Wang Yan,Ma Qiangqiang,Yang Songsen. Mechani-cal properties of beam-column connection joints using inner sleeve composite bolts in fabricated steel struc-ture[J]. Journal of Tianjin University(Science and Tech-nology),2016,49(Suppl1):73-79(in Chinese).

[12] 劉?康,李國強,孫建運,等.方鋼管柱內套筒柱-柱螺栓拼接節點受力性能試驗研究[J]. 建筑結構學報,2018,39(10):112-121.

Liu Kang,Li Guoqiang,Sun Jianyun,et al. Experi-mental study on load-bearing capacity of square steel tube bolted splice joints with inner sleeve[J]. Journal of Building Structures,2018,39(10):112-121(in Chi-nese).

[13] GB 50017—2017鋼結構設計標準[S]. 北京:中國建筑工業出版社,2017.

GB 50017—2017 Standard for Design of Steel Struc-tures[S]. Beijing:China Architecture & Building Press,2017(in Chinese).

[14] GB/T 228.1—2010 金屬材料拉伸試驗第1部分:室溫試驗方法[S]. 北京:中國標準出版社,2010.

GB/T 228.1—2010 Metallic Materials—Tensile Test-ing—Part 1:Method of Test at Room Temperature[S]. Beijing:Standards Press of China,2010(in Chinese).

[15] GB/T 3098.1—2010 緊固件機械性能螺栓、螺釘和螺柱[S]. 北京:中國標準出版社,2010.

GB/T 3098.1—2010 Mechanical Properties of Fasten-ers—Bolts,Screws and Studs[S]. Beijing:Standards Press of China,2010(in Chinese).

[16] GB/T 50081—2019 混凝土物理力學性能試驗方法標準[S]. 北京:中國建筑工業出版社,2019.

GB/T 50081—2019 Standard for Test Methods of Con-crete Physical and Mechanical Properties[S]. Beijing:China Architecture & Building Press,2019(in Chi-nese).

[17] Xing Y,Xu Y N,Guo Q,et al. Experimental study on friction performance of damaged interface in steel-concrete composite beam connected by high-strength bolt[J]. Advances in Structural Engineering,2021,24(2):334-345.

[18] Wheeler A T,Clarke M J,Hancock G J. Tests of bolted flange plate connections joining square and rectangular hollow sections[C]//Fourth Pacific Structural Steel Con-ference. Singapore,1995.

[19] Lu Z H,Zhao Y G. Empirical stress-strain model for unconfined high-strength concrete under uniaxial com-pression[J]. Journal of Materials in Civil Engineering,2010,22(11):1181-1186.

[20] 劉正林. 摩擦學原理[M]. 北京:高等教育出版社,2009.

Liu Zhenglin. Principles of Tribology[M]. Beijing:Higher Education Press,2009(in Chinese).

[21] 杜運興,歐陽卿. 高強螺栓承壓型連接抗剪承載力計算[J]. 湖南大學學報(自然科學版),2013,40(3):21-25.

Du Yunxing,Ouyang Qing. Study on shear capacity of high-strength bolted bearing-type joint[J]. Journal of Hunan University(Natural Sciences),2013,40(3):21-25(in Chinese).

[22] Kwon G,Engelhardt M D,Klingner R E. Behavior of post-installed shear connectors under static and fatigue loading[J]. Journal of Constructional Steel Research,2010,66(4):532-541.

[23] Liu X P,Bradford M A,Lee M S S. Behavior of high-strength friction-grip bolted shear connectors in sustain-able composite beams[J]. Journal of Structural Engineer-ing,2015,141(6):04014149.

[24] 邢?穎,劉雁斌,史才軍,等. 可恢復組合梁中高強螺栓連接件抗剪性能試驗[J]. 中國公路學報,2023,36(6):132-142.

Xing Ying,Liu Yanbin,Shi Caijun,et al. Experi-mental study on shear performance of high-strength bolt connectors in recoverable composite beams[J]. China Journal of Highway and Transport,2023,36(6):132-142(in Chinese).

[25] 張耀春,郜京峰,姚淇譽,等. 薄壁設肋方鋼管混凝土柱穿心高強螺栓的抗剪性能[J]. 華南理工大學學報(自然科學版),2009,37(12):111-117.

Zhang Yaochun,Gao Jingfeng,Yao Qiyu,et al. Shear behavior of high-strength bolts penetrated through con-crete-filled thin-wall square steel tube column with ribs [J]. Journal of South China University of Technology (Natural Science Edition),2009,37(12):111-117(in Chinese).

[26] 劉中良,陳?俊,霍靜思. 裝配式組合梁高強螺栓連接件抗剪性能試驗研究[J]. 建筑結構,2017,47(10):65-70,64.

Liu Zhongliang,Chen Jun,Huo Jingsi. Experimental study on shear behavior of high strength bolt connection for prefabricated composite beam[J]. Building Struc-ture,2017,47(10):65-70,64(in Chinese).

[27] 聶建國,譚?英,王洪全. 鋼-高強混凝土組合梁栓釘剪力連接件的設計計算[J]. 清華大學學報(自然科學版),1999,39(12):94-97.

Nie Jianguo,Tan Ying,Wang Hongquan. Strength of stud shear connectors in composite steel-HC beams[J]. Journal of Tsinghua University(Science and Technol-ogy),1999,39(12):94-97(in Chinese).

[28] 杜?浩,張?冰,胡夏閩,等. 鋼-混凝土組合梁螺栓連接件受剪性能試驗研究[J]. 建筑結構學報,2017,38(增1):308-314.

Du Hao,Zhang Bing,Hu Xiamin,et al. Experimental study on shear behavior of bolt connectors in steel-concrete composite beams[J]. Journal of Building Struc-tures,2017,38(Suppl1):308-314(in Chinese).

Research on Tensile Performance of Novel Socket Bolted Column-Column Joint

Zhou Lingyu1, 2,Zhang Zhen1, 2,Chen Hao3,Zhang Mingliang3,Wang Qiliang3,Liu Xiaochun1, 2

(1. School of Civil Engineering,Central South University,Changsha 410075,China;2. National Engineering Research Center of High-Speed Railway Construction Technology,Central South University,Changsha 410075,China;3. Hunan Construction Investment Group Co.,Ltd.,Changsha 410029,China)

To realize the upper and lower connections of modular steel structure units,a novel type of socket bolted column-column joint was proposed. Three full-scale joint specimens were designed and fabricated with parameters such as with or without grouting and socket depth,and the corresponding tensile test was carried out. The failure mode,strain distribution and bearing capacity of each joint were analyzed,and the tensile performance of the novel joint was discussed. A numerical analysis model was established,and the mechanical performance parameters under axial tensile load were analyzed. The effects of socket depth,bolt diameter and inner sleeve thickness on the tensile bearing capacity of joints were studied. Based on the shear bearing capacity of high-strength bolts,a formula for calculating the tensile bearing capacity of the novel joint was also put forward. Results show that the novel joint can effectively transfer the axial tension to the high-strength bolts. When the specimen was damaged,the high-strength bolt group were cut off. When the grouting joint specimen was damaged,the bonding failure of the interface between steel and the grouting material and the crushing of the local grouting material around the bolt occurred. Under the action of tensile load,the end bolt in the high-strength bolt group was sheared more,while the center bolt was sheared less. When the specimen was damaged,the shearing force of each bolt tended to be equal. Compared with those of the non-grouting joint,the average maximum friction at the elastic stage and the ultimate tensile bearing capacity of the grouting joint increased by 64.4% and 14.1% respectively because the high-strength bolt worked well with the grouting material. When the socket depth increased from 300 mm to 500 mm,the ultimate tensile bearing capacity of the joint increased by 80.9%. It is concluded that the socket depth and bolt diameter have a great influence on the tensile bearing capacity of the joint,while the effect of the thickness of the inner sleeve is small. In addition,the value calculated according to the proposed calculation formula for the tensile bearing capacity of the joint is in good agreement with the simulation value obtained using the finite element method.

modular steel structure;column-column joint;sleeve grouting;high-strength bolt shear;parametric analysis

TU392.3

A

0493-2137(2024)04-0424-13

10.11784/tdxbz202307001

2023-07-01;

2023-08-14.

周凌宇(1973—??),男,博士,教授,zhoulingyu@csu.edu.cn.

劉曉春,xchliu@csu.edu.cn.

國家自然科學基金資助項目(51978662).

the National Natural Science Foundation of China(No. 51978662).

(責任編輯:武立有)