基于磁導率無損檢測的雙U型探頭仿真優化研究*

鄧文潔,任尚坤

(南昌航空大學 無損檢測技術教育部重點實驗室,南昌 330063)

0 前 言

鐵磁性材料是當前工業應用的基礎性材料,在一些大型建筑比如鐵路、航天工程、油氣管道[1-2]中廣泛應用。鐵磁性材料長時間反復受力承重,會導致材料本身出現疲勞損傷、應力集中、裂紋等缺陷,極易引起嚴重的安全隱患[3]甚至發生重大事故危及人身安全。因而,檢測和防治鐵磁性材料的缺陷與壽命具有重大意義[4]。

磁導率檢測技術是一種由試件缺陷引起磁導率變化的新型檢測方法。通入激勵信號的傳感器對應力集中、疲勞損傷等缺陷進行檢測,再由磁導率的變化引起輸出信號的變化進行評價。早期的磁導率檢測技術是由Vértesy 等[5-7]指出,采用磁適應檢測法研究了熱老化時間對鋼脆化狀況的影響,并與傳統檢測方法進行了對比,得出磁適應檢測法具有更高的檢測靈敏度和可靠性。近年來,國內開始研究利用磁導率檢測技術對缺陷進行無損檢測,并偏向檢測應力集中導致的磁導率信號變化。石松躍等[8]首先提出高微分磁導率的概念,是當時國內初步對磁適應檢測技術進行的研究;吳德會等[9]提出了基于微分磁導率對宏觀缺陷進行檢測的新方法;邱忠超等[10]提出了一種磁各向異性檢測鐵磁構件應力的方法。

這些方法都需要利用探頭輸出的檢測信號進行被檢試件的缺陷判斷,并且探頭不會對試件本身造成傷害,這是一種真正意義上的無損檢測[11]。因此,檢測探頭在磁導率技術中的作用尤為重要,探頭的設計與研究同樣成為目前研究熱點之一。

在檢測探頭的研究領域,Yamada 等[12]研究了四腳磁探頭檢測試件應力的方法;魏明等[13]通過九腳探頭中磁導率的變化,得出其與應力和檢測電壓的關系;王瑛等[14]設計了一種能將應力轉換為阻抗的差動式壓磁傳感器,為壓力傳感器奠定了基礎;殷春浩等[15]用四腳探頭和載荷試驗機對應力曲線進行了標定。

基于此,本研究依據電磁感應原理,將雙U型傳感器與磁導率檢測技術相結合,對雙U型探頭產生的檢測信號進行研究,通過仿真試驗探究探頭檢測靈敏度的影響因素并對其進行優化選取。

1 磁導率檢測模型

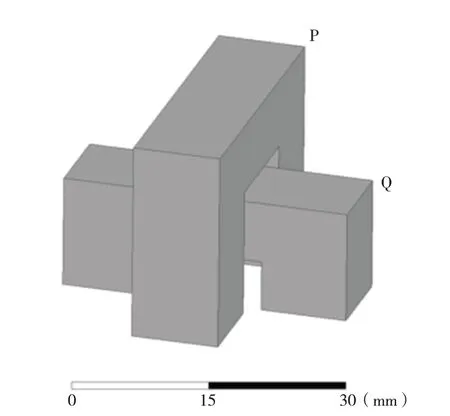

傳感器骨架為正交U型錳鋅鐵氧體,由兩個U 型探頭P、Q 交叉放置構成。雙U 型探頭結構如圖1所示。

圖1 正交U型傳感器結構示意圖

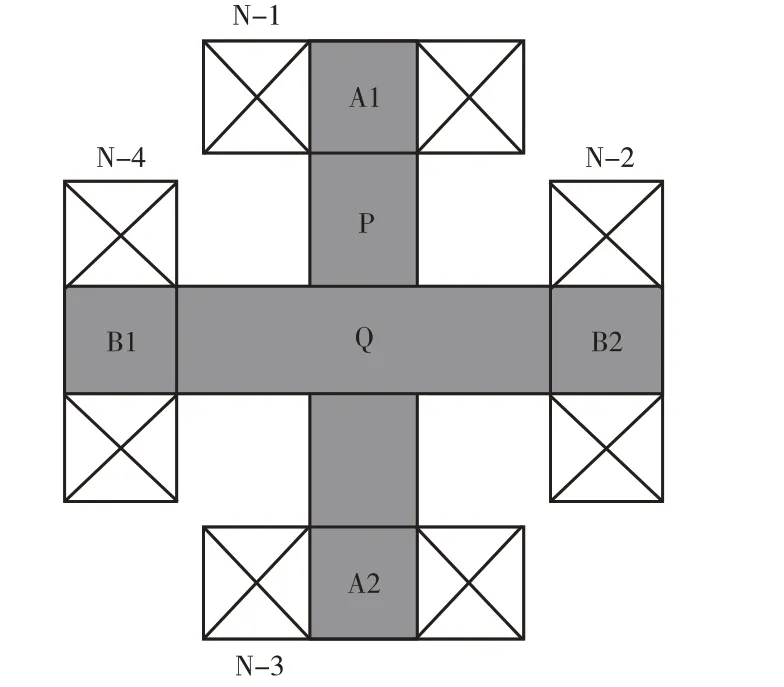

圖2 為傳感器繞組示意圖,在A1、B1 探腳上分別纏繞參數一致的正向激勵繞組N-1、N-4,A2、B2探腳纏繞正向檢測繞組N-3、N-2。

圖2 傳感器繞組示意圖

向激勵線圈通入激勵交變電壓,根據法拉第電磁感應定律,激勵線圈N-1、N-4 處磁軛內分別會形成走向檢測線圈磁軛內部及被測試件的閉合磁回路。當被檢試件內部存在微觀結構變化引起的缺陷時,會導致磁導率的改變,繼而影響輸出信號的變化。相較于傳統單個U 型探頭,雙U型探頭具有測量方向更多、試驗精度更準確等特點。

向N-1、N-4 通入正弦激勵交流信號時,依據磁路環路定理和磁路的歐姆定律[16]

式中:Rm——磁回路中的磁阻;

H——磁路中的磁場強度;

l——積分路徑;

Φ—磁回路磁通量;

i——激勵電流。

可得線圈磁通量

式中:Φ1、Φ2——探頭P、Q通過的磁通量;

N1——激勵線圈匝數;

R1m.out、R2m.out——探頭P、Q磁回路的磁阻;

μ——被測試件的磁導率;

S——待測試件的等效橫截面積;

L——待測試件有效區域長度。

根據Maxwell第二方程

代入(2)式、(3)式得P、Q感應電壓為

式中:N2——檢測線圈匝數;

E——感應電磁場強度;

B——磁感應強度。負號表示電流產生的磁通量方向與電壓相反。由上式可知,當線圈匝數、試件大小、探頭磁軛磁阻及被測試件自身的磁導率發生變化時,都會影響輸出信號發生改變,最終能反映出試件內部結構的變化。因此,研究優化檢測探頭的參數有助于提高試驗檢測靈敏度。

2 雙U型探頭參數優化

2.1 探頭建模

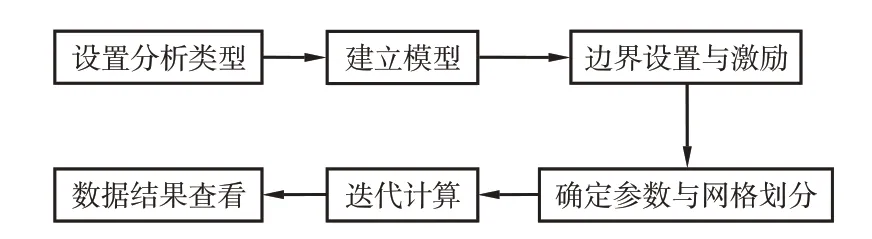

運用仿真軟件對雙U 型探頭進行三維建模。首先確定仿真所需要的環境磁場,再進行不同參數的仿真優化。仿真流程如圖3所示。

圖3 仿真流程圖

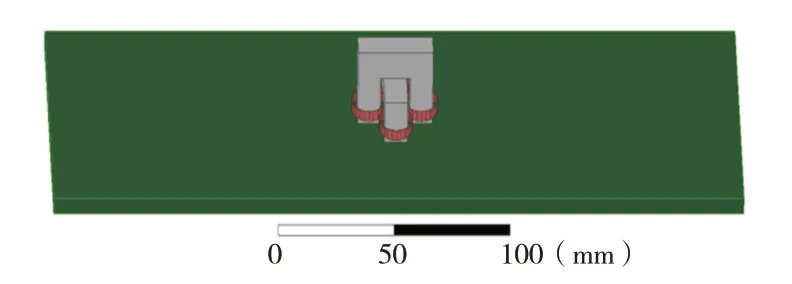

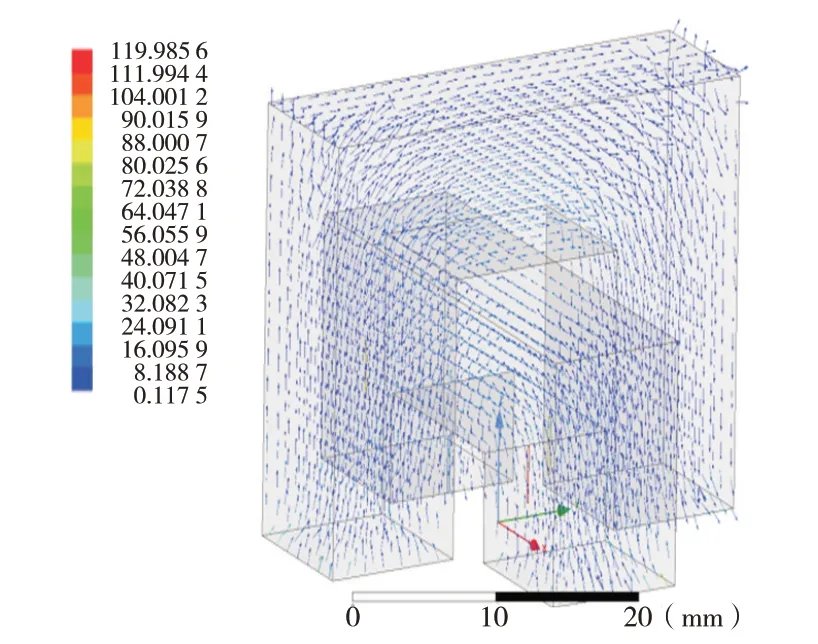

設置環境磁場為渦流磁場,建立探頭模型,雙U 型外層探頭P 尺寸為32.5 mm×9.9 mm×22.6 mm,梁高8 mm;內層探頭Q尺寸為32.5 mm×9.9 mm×12.75 mm,梁高6.3 mm,探頭P、Q相互獨立正交放置未緊貼。選定探頭材料為錳鋅鐵氧體,其相對磁導率μS取2 300,線圈材料為銅。選定20 鋼為待測試件,其相對磁導率為相對應B-H曲線關系。激勵線圈分別纏繞在探頭P、Q的同側磁軛上,形成磁回路。檢測線圈分別纏繞在相對應的磁軛上作為檢測信號輸出,其中探頭P 與探頭Q 上的線圈對稱纏繞。對探頭線圈進行參數化設置,激勵線圈通入正弦波激勵電壓源。探頭結構仿真如圖4所示。

圖4 探頭結構仿真圖

在固體模型建立完成時,需要考慮到空氣域的影響,構建一個幾何空間包裹模型形成求解域。在參數化步驟中勾選A1、B1 探腳繞組電感矩陣。在分析求解步驟中收斂步數設置為12,其余參數為默認值。

通過仿真分析得出雙U型探頭內的磁感應強度走向情況(如圖5所示),當給N-1、N-4分別通入激勵信號時,探頭P、Q 內磁感應強度的方向都是從激勵端流向檢測端。

圖5 雙U型探頭內磁感線走向

2.2 激勵頻率對檢測靈敏度的影響

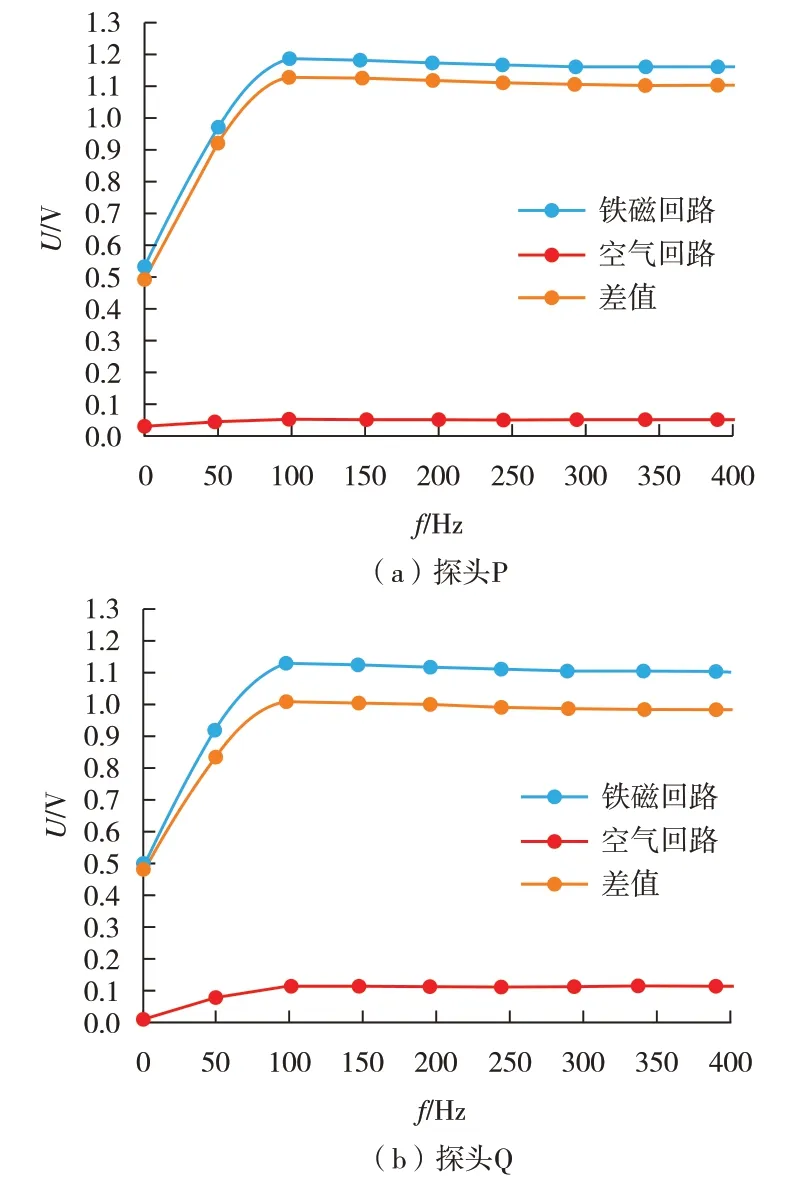

試件在被檢測過程中,其激勵頻率會影響感應電磁場在試件內的檢測強度,因而研究檢測靈敏度的最優激勵頻率是必要的。在分析步驟中設置頻率化掃描,激勵電壓設置為5 V。當激勵電壓一定時,分析檢測靈敏度與激勵頻率的關系。

圖6 所示為傳感器P、Q 探頭的靈敏度與激勵頻率關系。圖6(a)和圖6(b)中各有三條曲線,分別為鐵磁回路曲線、空氣回路曲線和鐵磁與空氣回路的差值曲線。檢測靈敏度定義為空氣與鐵磁回路的輸出電壓之差,其最佳參數由檢測靈敏度最高處,即二者輸出電壓之差最大值確定。

圖6 探頭檢測靈敏度隨激勵頻率的變化曲線

通過圖6 可以看出,隨著激勵頻率的增大,鐵磁回路和空氣回路的檢測靈敏度先升高后趨于穩定,檢測靈敏度在激勵頻率100 Hz 時達到最大。但根據趨膚效應,頻率增大會使趨膚深度變淺,傳感器檢測范圍降低,不利于被測試件的缺陷檢出,所以在選取最優激勵頻率時,不應選擇過高頻率,本次最優頻率均選取80 Hz。探頭Q與探頭P相比,檢測靈敏度較低,這是因為其探腳較探頭P 略短,磁通量通過磁軛的路徑變短,通過的磁通量減少所致。由于探頭P、Q 有類似的輸出信號變化,因此下文僅說明探頭P的相關參數對檢測靈敏度的影響。

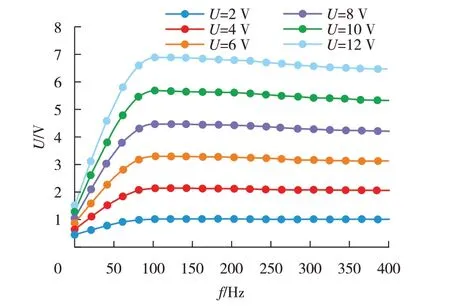

2.3 激勵電壓對檢測靈敏度的影響

在參數化掃描步驟中,設置激勵電壓為變量,使線圈通入2~12 V 的電壓,步長設為2 V。通過仿真電磁場分析結果可知,檢測靈敏度與激勵電壓有關,圖7 所示為6 種不同激勵電壓與檢測靈敏度的關系。

圖7 不同激勵電壓下檢測靈敏度隨頻率的變化曲線

由圖7可以看出,當激勵頻率一定時,檢測靈敏度隨激勵電壓增加而變大。隨著激勵頻率的增加,不同激勵電壓下的檢測靈敏度變化趨勢類似,均為先升高而后保持穩定。當激勵電壓增大時,檢測靈敏度在激勵頻率為80 Hz 時均達到最大值,說明最優激勵頻率與激勵電壓的變化無關。

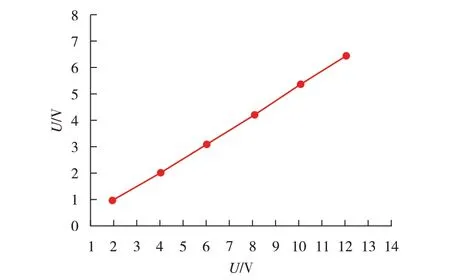

圖8 所示為激勵頻率為80 Hz 最優頻率時,激勵電壓與檢測靈敏度的變化關系。由圖8 可知,隨著激勵電壓的增大,檢測靈敏度升高,二者呈線性關系。但在實際試驗中,激勵電壓并非越高越好。原因是當輸入的激勵電壓過高時,傳感器會出現輕微振動并伴隨著一定的發熱情況,產生噪聲且受到其干擾,導致后續試驗結果受到影響。因此可將激勵電壓幅值設置為中間值6 V,以避免非必要的因素干擾試驗。

圖8 激勵電壓與檢測靈敏度關系曲線

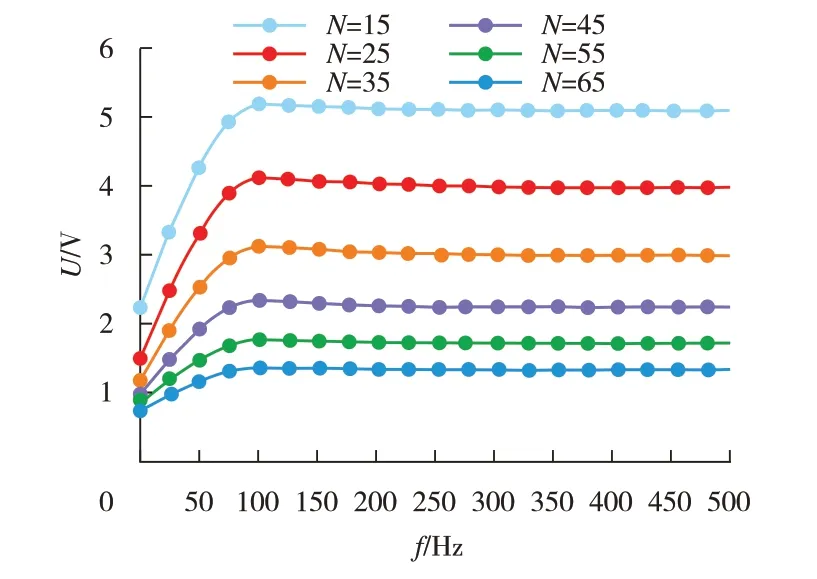

2.4 激勵線圈匝數對檢測靈敏度的影響

為了研究激勵線圈匝數與檢測靈敏度的關系,將激勵磁線圈匝數設置為變量,其他參數保持不變,當激勵電壓幅值一定時,不同激勵線圈匝數下檢測靈敏度隨激勵頻率的關系曲線如圖9所示。從圖9可以看出,檢測靈敏度與激勵線圈匝數有關。當激勵頻率一定時,隨著激勵線圈匝數的增加,檢測靈敏度遞減,但最優激勵頻率仍保持不變。

圖9 不同激勵線圈匝數下檢測靈敏度隨激勵頻率變化關系

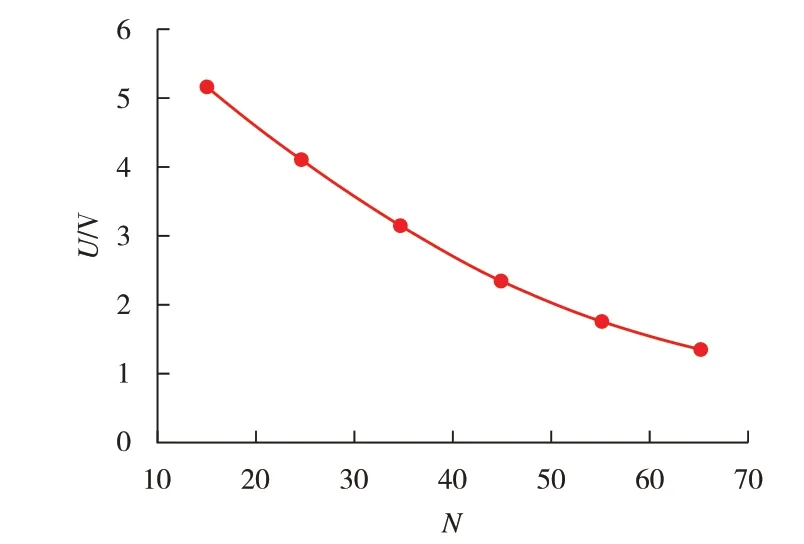

最優激勵頻率下,檢測靈敏度與激勵線圈匝數的關系變化如圖10 所示。由圖10 可見,檢測靈敏度與激勵線圈匝數二者為非線性關系,隨著激勵線圈匝數的增大檢測靈敏度遞減。

圖10 激勵線圈匝數與檢測靈敏度的關系曲線

分析出現這種現象的原因,由電感經驗公式可知

式中:L1——激勵線圈電感;

k——線圈形狀的修正系數;

μ0、μS——分別為真空磁導率與相對磁導率;

S——截面面積;

l——線圈長度。

當k、S、μ0、μS、l一定時,電感與電阻平方成正比關系。以探頭P 為例,將式(5)改寫可得

式中:R——激勵線圈電阻。

由式(8)可知輸出電壓與電感成反比關系。聯立式(7)和式(8)可得

式中:A、B、R——定值;

ω——角頻率。

由式(9)可知,當激勵線圈匝數增加時,電感增加,輸出電壓隨之降低,即檢測靈敏度降低。由圖10 可知,當激勵線圈匝數選擇15 匝時,檢測靈敏度最大。但選用激勵線圈纏繞匝數時應注意,匝數過低會使傳感器中磁路磁感應強度迅速變高達到磁飽和狀態,進而引起電流大大增加出現發熱現象。同時匝數過高會導致磁路的磁感應強度下降,影響檢測靈敏度。綜上,最優激勵線圈匝數選用25匝可避免以上問題。

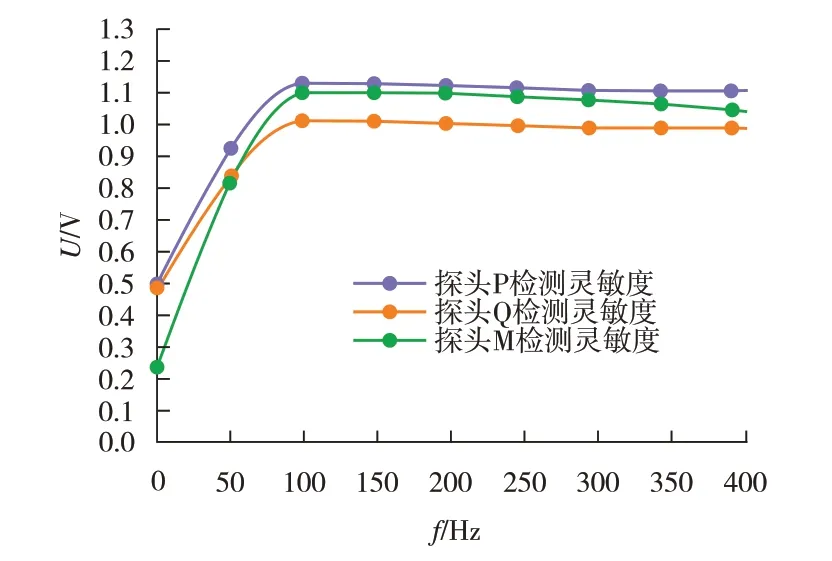

2.5 不同探頭的仿真對比分析

鑒于上文對雙U 型探頭的激勵參數優化結果,對傳統單U型探頭M進行仿真分析,使探頭M 的尺寸與探頭P 相同,在同樣條件下將各激勵參數幅值調至最佳的檢測效果。圖11 為探頭M的檢測靈敏度隨激勵頻率變化曲線。

圖11 單U型探頭M檢測靈敏度隨激勵頻率的變化曲線

將雙U型探頭與傳統單U型探頭檢測靈敏度進行對比,如圖12所示。由二者對比分析可知,雙U型探頭在二維x、y方向上都能輸出檢測信號,即當探頭P檢測到水平x方向的拉應力時,由應力引起的輸出信號變化也可被垂直y方向的探頭Q同時檢測到,而傳統單U型探頭M只能檢測一個方向上的應力。相比于傳統單U型探頭,雙U型探頭的檢測方向更廣,與理論分析一致。

圖12 雙U型探頭與傳統單U型探頭檢測靈敏度對比

3 靈敏度檢測試驗驗證

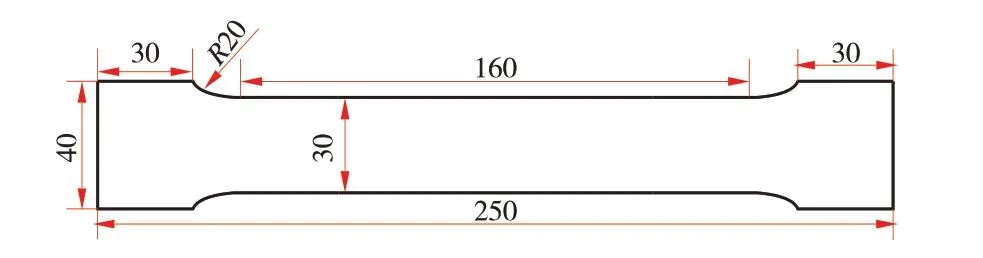

利用拉伸機對20 鋼板進行靜載拉伸試驗,圖13 為20 鋼板試件的結構尺寸,鋼板試件厚度為2 mm。

圖13 20鋼板試件尺寸(單位:mm)

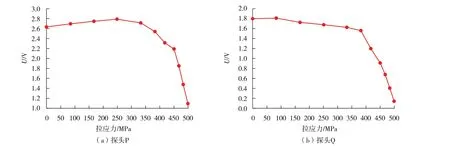

通過拉伸試驗可知20 鋼試件的屈服強度為394 MPa、抗拉強度為532 MPa。向試件施加0~30 kN 的軸向拉力。檢測信號與拉應力的變化關系如圖14所示。

圖14 探頭靈敏度隨拉應力的變化曲線

圖14(a)和圖14(b)分別為軸向、縱向的應力與檢測信號變化。從圖14(a)可以看出,當拉應力為100~350 MPa時,檢測信號隨拉力的增加略微起伏,變化不大;當拉應力為380 MPa接近屈服強度后,檢測信號急速下降,即當拉應力大于彈性階段變形所受的力時,檢測信號會發生明顯變化。圖14(b)檢測信號變化趨勢為先緩慢下降再急劇減小。

試驗結果表明,雙U型探頭可以同時檢測兩個方向的應力變化,基于磁導率技術的檢測靈敏度可以用于檢測試件受力的狀態。

4 結 論

(1)根據磁導率檢測技術原理,研究了激勵頻率、激勵電壓、激勵線圈匝數、激勵方式以及拉應力對探頭檢測靈敏度的影響,通過對磁導率檢測原理的理論推導分析,證明了優化檢測傳感器的參數有助于提高試驗檢測靈敏度。

(2)檢測靈敏度與激勵頻率、激勵電壓、激勵線圈匝數、拉應力有關。檢測靈敏度隨激勵頻率、激勵電壓的升高而增大,隨激勵線圈匝數增大而減少。檢測靈敏度隨著拉應力增大先緩慢增大,到達塑性變形階段后急劇下降。

(3)雙U型探頭相較傳統單U型探頭具有更廣泛分析檢測能力,雙U型探頭不僅可以檢測到軸向拉應力的變化,還能檢測出縱向應力的改變,對試件缺陷的檢測靈敏度更高。