加長管應用全生命周期費用探討*

侯杰廷,朱小丹,陳 彬,周文靜

(1.國家石油天然氣管網集團有限公司建設項目管理分公司,河北 廊坊 065001;2.中國石油天然氣管道工程有限公司,河北 廊坊 065000)

1 加長管應用的優勢和現狀

管道系統的本質安全主要涉及鋼管本體和環焊縫,而環焊縫是整個管道系統最為薄弱的環節。由于長輸管道焊接施工現場的環境因素復雜多變(包括地形條件、氣象條件等),管道環焊縫的焊接質量控制存在一定的難度,特別是隨著管線鋼管直徑、壁厚的增大以及鋼級的提高,使該問題尤為明顯[1-2]。降低管道環焊縫失效概率最簡單有效的辦法就是減少環焊縫數量,隨著單根管長的增加,焊縫數量的減少幅度隨之增大。若將單根鋼管長度從12 m 提高到18 m,環焊縫數量降幅將達33.3%,現場焊接工作量降低且施工工期更短,因此加長管的應用具有明顯的優勢[3-4]。

鑒于加長管應用的優勢,國內外部分項目已采用了加長管。如加拿大CNRL 油砂項目、國內中俄東線南段、江蘇濱海LNG(安徽天長—合肥段)管線均已部分使用了18 m 加長管。受制于加長管在鋼管制造、建設施工、運營維護等多個方面因素,以及與傳統12 m 鋼管的差異,相關加長管工程應用段落普遍較短[5]。為滿足加長管在后期工程中大規模應用,有必要對加長管應用全生命周期費用進行探討,為加長管的應用提供經濟方面的參考。

2 管道全生命周期費用計算方法與工況構建

2.1 全生命周期費用計算方法

管道全生命周期費用Cfc包括建設期費用Ccc(管材制造和施工等)、運營期費用Coc(運行和維護等) 和潛在損失費用Cplc(管道失效后果)[6-7],管道的全生命周期費用的構成可用公式(1)來表示[8],即

本研究結合中俄遠東天然氣管道工程、西氣東輸三線和四線天然氣管道工程18 m 加長管應用情況,按照國家石油天然氣管網集團有限公司《建設項目初步設計概算編制細則》,根據國家石油天然氣管網集團有限公司《建設項目全費用工程量清單單價》確定建設期成本。通過對加長管概算指標進行分析,綜合對比加長管與12 m 組別管道建設期費用。

管道的運行費用主要包含巡檢費、內檢測費和運維管理費,參考張金源等[9]對運行費用的運營期算法及各參數數值選取原則,確定了長輸管道一般按固定資產原值(扣除建設期利息) 的2.5%進行管道運行費用的計算,通過費用現值(包含Ccc+Coc)來體現方案的經濟效果[10]。

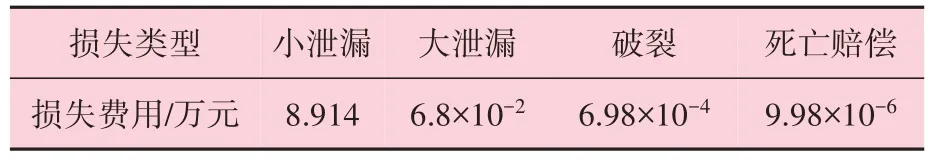

管道失效后的潛在損失費包括運營期30 年內管體每年總的失效(小泄漏、大泄漏、破裂)后的損失費用以及環焊縫破裂失效的損失費用[11],并且針對失效事件的直接搶修費(包括設備、材料和施工費、維搶修時的管段氣體放空損失費、運行中斷損失的輸送收益費、失效事故引起的人員傷亡補償費)進行綜合考慮[12]。

2.2 典型工況構建

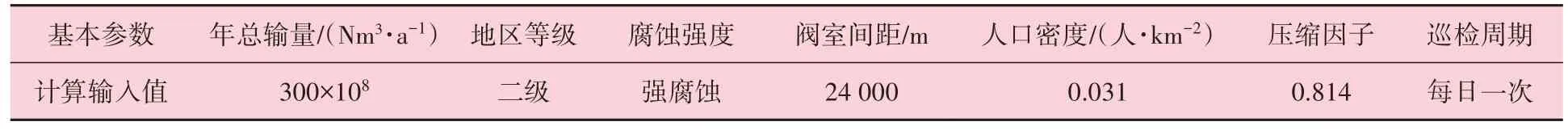

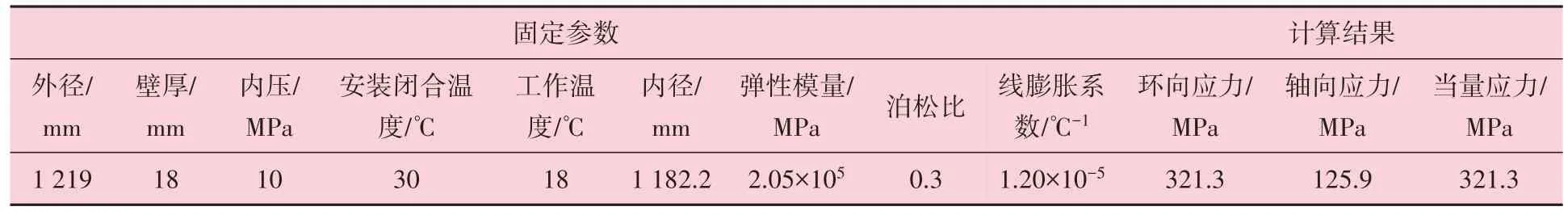

基于國內項目中俄東線天然氣管道、西氣東輸三線和四線天然氣管道等工程應用經驗,考慮到后續工程對加長管的應用情況,選取1 219 mm管徑、18.4 mm壁厚的12 m和18 m長度的直縫埋弧焊管,按照100 km 管道考慮構建典型工況,具體工況參數見表1。

表1 全生命周期費用計算典型工況

3 加長管應用全生命周期費用分析計算

3.1 管道建設期費用

3.1.1 鋼管制造費用

針對18 m 直縫埋弧焊管,根據對中國寶武鋼鐵集團有限公司和中油寶世順(秦皇島)鋼管有限公司的調研,其制造成本略有提高,主要因素為損耗增加和設備效率降低兩個方面。由12 m變為18 m,鋼板軋制由雙倍尺變為單倍尺,長板成型不良率增加致使損耗增大,鐮刀彎增大引起銑邊余量增加。此外,鋼管制造過程中廠內接駁周轉難度增大,制造成型壓力增加,機械冷擴徑裝置和水壓機打壓時間等方面均有一定的降效影響。綜合分析制造費用環節,總體費用增加約為150~300 元/t(含防腐),本研究按照費用增加199元/t開展相關費用計算。

3.1.2 管廠至中轉站運輸費用

18 m 鋼管采用重型平板掛車運輸,該車型車廂尺寸為17.5 m×3 m,載重32 t。經過測算分析,12 m 管采用13 m 高欄車運輸,一車可裝載4 根(26.1 t);18 m 管采用17.5 m 板車運輸,對于Φ1 219 mm×18.4 mm 規格鋼管,一車可裝載3 根(29.4 t),且運輸噸虧比率最小。但受17.5 m 平板車型市場保有量影響,運輸費用較12 m鋼管有所提升。考慮到其他壁厚和管徑的鋼管對裝載率有較大影響,經對管廠綜合調研和計算,運輸單價上漲約0.13~0.20 元/(t·km),考慮到運輸情況的不確定性因素較多,本研究按照費用增加0.20 元/(t·km)、運距1 000 km進行費用計算。

3.1.3 施工費用

根據施工工序劃分概算結構,管道施工費用大致可分為管段運輸、管段組裝焊接、管道清管試壓、干燥及氮氣置換、無損檢測等部分,其中管道清管試壓、干燥及氮氣置換不受施工設備和施工能力限制,18 m 管與12 m 管單公里施工費用無差異,主要對管段運輸、管段組裝焊接、無損檢測三個方面進行分析。

中轉站后管段運輸受施工設備和施工能力限制,裝卸、吊裝均需采用更大能力的吊裝設備,運輸設備也有差異,根據西氣東輸三線和四線天然氣管道施工實際情況,相比12 m 管,18 m 管的場外運輸費用額外增加約40%。

管段組裝焊接包括坡口加工、預熱、組裝焊接、管段下溝、補口補傷等。以Φ1 219 mm×18.4 mm規格鋼管為例,預熱(按中頻預熱)、組裝焊接(按照帶內焊自動焊)、補口補傷(按機械化補口),各工序綜合施工降效約17.5%。

無損檢測按100%AUT+20%DR 抽檢來測算,不受施工設備和施工能力限制。

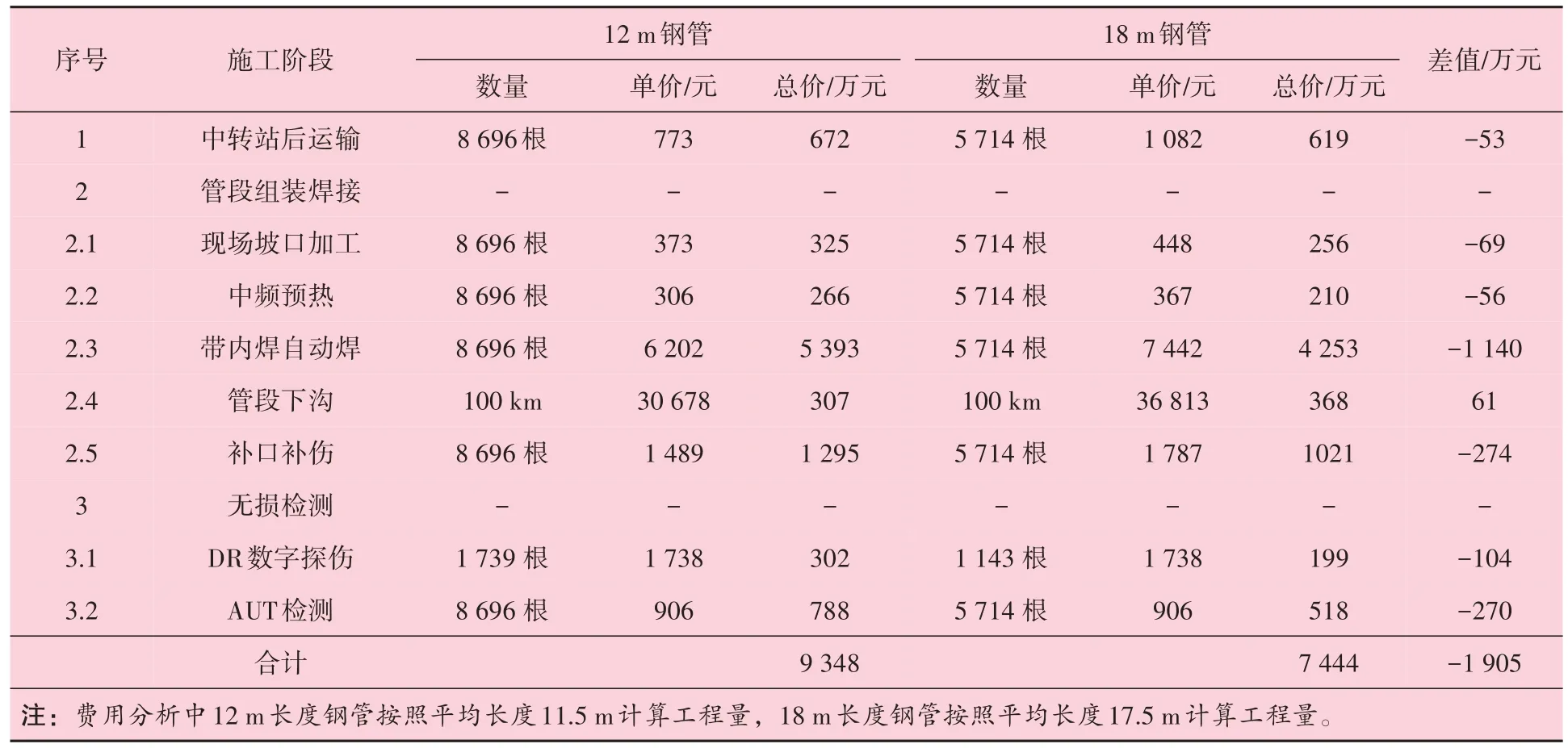

根據以上分析,測算100 km管段的施工費用減少1 905萬元,應用18 m加長管減少焊口能有效降低焊接和檢測的成本,施工費用分析詳見表2。

表2 施工費用分析表(100 km管段)

3.1.4 配套費用

18 m加長管在卸、堆管時,現有中轉站無存儲能力,需建臨時堆管廠,根據西氣東輸三線和西氣東輸四線情況,100 km建設長度,相比12 m管,18 m 管需額外建設臨時堆管廠約10 000 m2,增加臨時占地費用約20萬元。同時運輸需局部整修施工便道,施工便道費用需根據項目具體情況考慮,本研究不對該方面進行對比分析。

3.1.5 建設期綜合費用

在產能、運力充足情況下,不考慮加長管施工機具改造及道路增擴等相關費用,18 m加長管在鋼管制造方面費用比12 m管約增加2.53%,運輸方面費用增加66.67%,施工方面費用降低20.38%,百公里建設期綜合費用增加0.53%,建設期綜合費用對比結果見表3。18 m加長管總體費用與12 m鋼管基本一致,在建設期成本可以有效控制。

表3 建設期費用綜合對比表

3.2 管道運營期費用

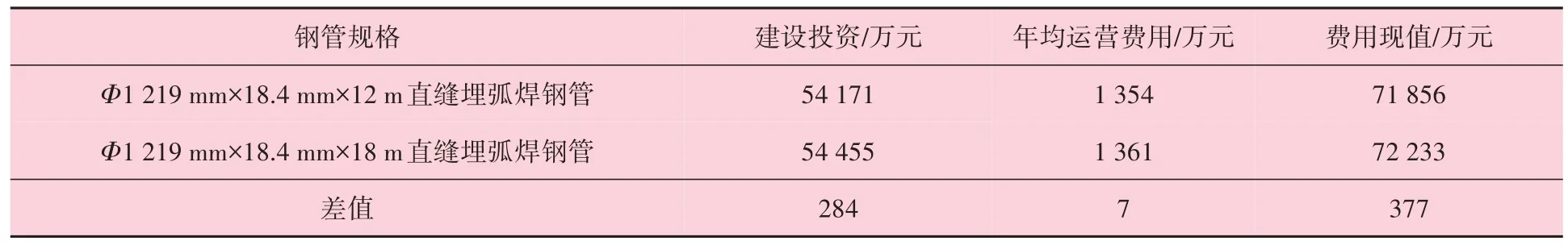

根據2.1 章節所述,運營期一年的費用按建設期總費用的2.5%來計算,費用現值按運營期40年、折現率8%計算。由于18 m加長管建設期費用與12 m 管相差較小,因此運營期費用也趨于相同,運營期費用綜合對比見表4。

表4 運營期費用綜合對比表

3.3 管道潛在損失費用

3.3.1 管體失效潛在損失費

對于管體腐蝕、第三方破壞引起的管道失效概率,在中國石油天然氣集團有限公司課題“天然氣管道基于可靠性的設計和評價方法研究”開展期間,溫凱等[13-15]對計算模型進行構建,形成了天然氣管道可靠性計算方法。

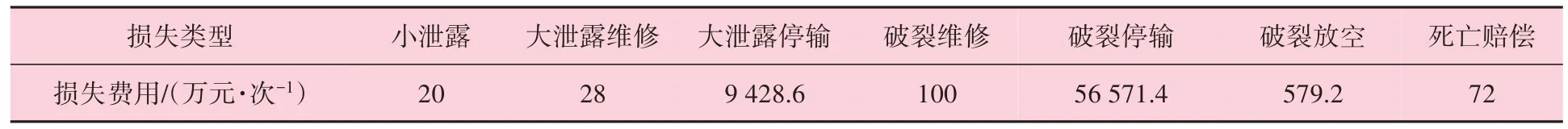

采用PRISM 可靠性計算軟件進行計算,模擬抽樣次數為1 億次,計算時間周期為30 年。在進行腐蝕失效概率計算時,默認全段均為強腐蝕區域,按照GB/T 27699—2011《鋼質管道內檢測技術規范》要求,新建管道應在投產3 年內進行管道內檢測(也稱基線檢測),管道內檢測周期設置為8 年。管體失效計算基本參數見表5,對應的損失類型和損失費用見表6,計算方法參照GB/T 29167—2012《石油天然氣工業管道輸送系統基于可靠性的極限狀態方法》。表7 為X80 直縫埋弧焊鋼管力學性能參數,該數據來自國內X80 鋼應用工程統計。

表5 管體失效計算參數

表6 管體失效的損失類型及損失費用

表7 X80直縫埋弧焊管管體屈服強度和抗拉強度統計分析

由于18 m加長管與12 m管的管體力學性能指標相同,因此失效概率相同,管體失效方面僅對比不同失效類型之間的潛在損失費,對不同組別的鋼管不進行對比分析。管體失效潛在損失費見表8,可以看出該典型工況下,管體小泄露失效潛在費用占比高達99.23%,其他失效形式造成的損失遠低于小泄露失效。由于管道敷設地區為二級地區,其第三方破壞失效概率較低,即使按照強腐蝕工況進行失效概率計算,其可靠性依舊遠低于最大允許失效概率(1.70×10-7次/(年·km)),管體發生泄露和破裂的風險極低,因此管體小泄露失效潛在費用占據主要部分。在上述典型工況下,管體總潛在損失費為8.98萬元。

表8 管體失效潛在損失費用

3.3.2 環焊縫失效潛在損失費

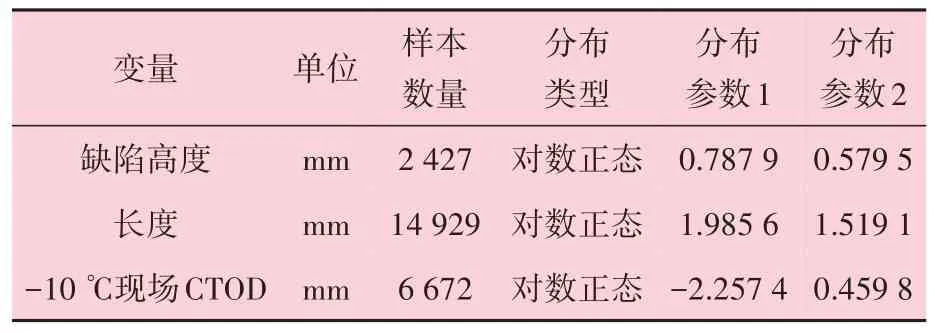

環焊縫失效計算采用環焊縫可靠性計算分析系統,模擬抽樣次數為1 億次。含缺陷環焊縫極限狀態方程中涉及的輸入參數有材料性能、管道規格、應力載荷、缺陷尺寸等,其中材料性能與表5 數據保持一致。根據GB 50251—2015《輸氣管道工程設計規范》附錄B 計算應力載荷,其輸入參數見表9,表10 中缺陷尺寸信息為西氣東輸三線等多個項目中收集匯總的現場數據。

表9 環焊縫失效計算參數輸入值

表10 焊縫韌性及缺陷尺寸統計分析

經過分析模擬得知,典型工況下環焊縫失效概率為7.95×10-7,本研究以此為參考,并結合表6 的損失費用單價對環焊縫失效潛在損失費進行計算,計算結果見表11。通過表11 可以看出,環焊縫破裂失效費用占據主要因素。在計算死亡賠償時,定義二級地區人口密度為0.031 人/km2,對比破裂失效費用,死亡賠償費用為環焊縫失效賠償的次要因素。

表11 百公里不同長度組別管段環焊縫失效潛在損失費用計算結果

3.3.3 管道失效綜合潛在損失費

管體與環焊縫失效潛在損失費計算之和即為綜合潛在損失費(見表12)。由表12 可以看出,百公里管道,在典型工況下,18 m 管道潛在失效費用較12 m 管道潛在損失費總計降低了126.56 萬元,說明減少焊縫數量能有效降低管道環焊縫失效的潛在風險,并且可進一步降低全生命周期成本。

表12 管道潛在損失費計算結果

4 管道全生命周期費用測算結果對比

管道全生命周期費用包括建設期費用、運營期費用和潛在損失費用,匯總全文在全生命周期不同階段的計算數據,本研究典型工況的全生命周期測算結果見表13。由表13 可知,典型工況下采用18 m 加長管管段潛在失效損失費用比采用12 m 管降低了32.55%,而全生命周期費用僅增加了250.44 萬元(整體投資增加0.35%),即使額外考慮18 m 管新增施工便道和機具改造等費用,18 m 管的應用與12 m 管的全生命周期費用仍較為接近,說明兩種組別鋼管在建設、運營等多個階段綜合費用基本相同,18 m 管的大規模應用在投資方面和與采用常規12 m 管的經濟費用基本持平。

表13 直縫鋼管全生命周期費用計算結果

5 結 論

(1)管道環焊過程中不可避免地存在各種缺陷,是導致管體裂紋擴展和管體失效的原因。18 m 加長管能有效降低1/3 的環焊縫數量,因此對確保管道全生命周期安全運營具有重要意義。

(2)與12 m 鋼管相比,18 m 加長管在鋼管制造方面約增加2.53%費用,在施工方面降低了20.38%費用,百公里不同管長的建設期綜合費用增加了0.53%,整體而言,18 m 加長管在建設期成本可以有效控制,總體費用與12 m 鋼管基本一致。

(3)因管材各項性能指標相同,18 m 加長管和12 m 鋼管管體失效概率一致,但在本研究典型工況下,管體小泄露失效潛在費用占比高達99.23%,其他失效形式造成的損失遠低于小泄露失效,管體總潛在損失費用僅僅為8.98 萬元。

(4)18 m 加長管和12 m 鋼管環焊縫失效概率一致,典型工況下環焊縫失效概率為7.95×10-7,但加長管顯著減低環焊縫數量,失效次數低于12 m 管,管道潛在損失總費用降低了126.56 萬元。

(5) 管道全生命周期費用包括建設期費用、運營期費用和潛在損失費用,經計算分析,典型工況下18 m 加長管全生命周期費用比12 m 管僅增加費用250.44 萬元(整體投資增加0.35%),表明18 m 加長管的大規模應用投資成本可以有效控制。