多件臺階墊片塑膠銑工夾具結構設計

郭 冉,文 莉,王庭江,文根保

(1.中國航空工業集團公司 航宇救生裝備有限公司,湖北 襄陽 441002;2.中國航空工業集團公司 嘉泰飛機制造公司,湖北 襄陽 441002)

0 引言

臺階墊片為大批量生產的產品,需要銑削加工(2±0.1)mm×(25±0.4)mm 兩個對稱的側面,曾采用左右螺桿與滑塊定位夾緊機構一次性加工10 件的夾具方案,因工件裝夾面的尺寸公差(4±0.2)mm 存在0.4 mm 的間隙,裝夾的工件中存在40%~50%夾不緊的概率,夾不緊的工件是厚度尺寸均為下偏差-0.2 mm的工件,為此以塑膠柔性為輔助的夾緊方法實現100%的工件夾緊。

1 臺階墊片加工工藝和定位與夾緊

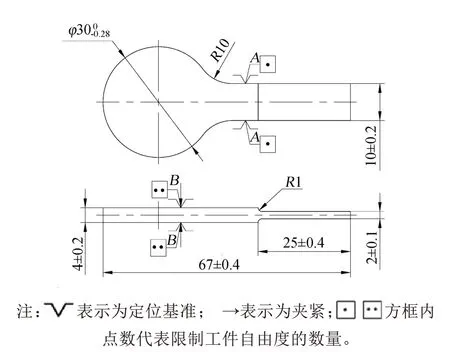

臺階墊片外形為圓長桿形,類似網球拍,如圖1所示,材料為30CrMnSiA,料厚4 mm,銑臺階尺寸(2±0.1)mm×(25±0.4)mm 兩側面,并保證對稱。現采用偏心輪螺桿滑塊全形定位剛性夾緊機構與塑膠柔性輔助夾緊方法,夾緊的(4±0.2)mm 兩平面與側面可限制臺階墊片的6個自由度。

圖1 臺階墊片

2 臺階墊片夾具結構方案

采用前后雙螺桿滑塊夾緊機構只能夾緊厚度較厚的臺階墊片,對厚度較薄的臺階墊片存在夾不緊的現象,對此提出以下2個解決方案。

(1)偏心輪剛性夾緊結構方案:由于前后兩滑塊僅需要單邊各移動3.5 mm 即可順利取出工件,不需要采用前后雙螺桿滑塊夾緊機構。一是因移動距離僅3.5 mm;二是短距離移動對螺桿的螺紋磨損大;三是采用偏心輪夾緊比螺桿夾緊迅速,同時能實現自鎖。

(2)塑膠+滑柱的柔性夾緊方案:采用雙滑塊與橡皮的夾緊方法或雙滑塊與塑膠+滑柱的夾緊方法,可以依靠橡皮或塑膠的彈性變形夾緊厚薄不同的臺階墊片,在一般的情況下,厚薄尺寸相差0.1 mm 以內的工件可采用橡皮夾緊的方法,厚薄尺寸相差0.2 mm 以上的工件可采用塑膠+滑柱的夾緊方法。本案例加工的臺階墊片厚度尺寸為(4±0.2)mm,應采用塑膠+滑柱的夾緊方法,塑膠傳遞的夾緊力更均勻。

3 臺階墊片加工工藝分析

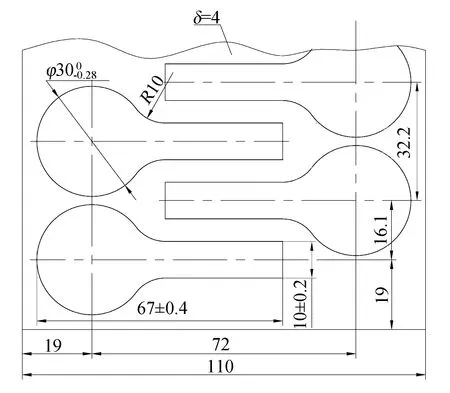

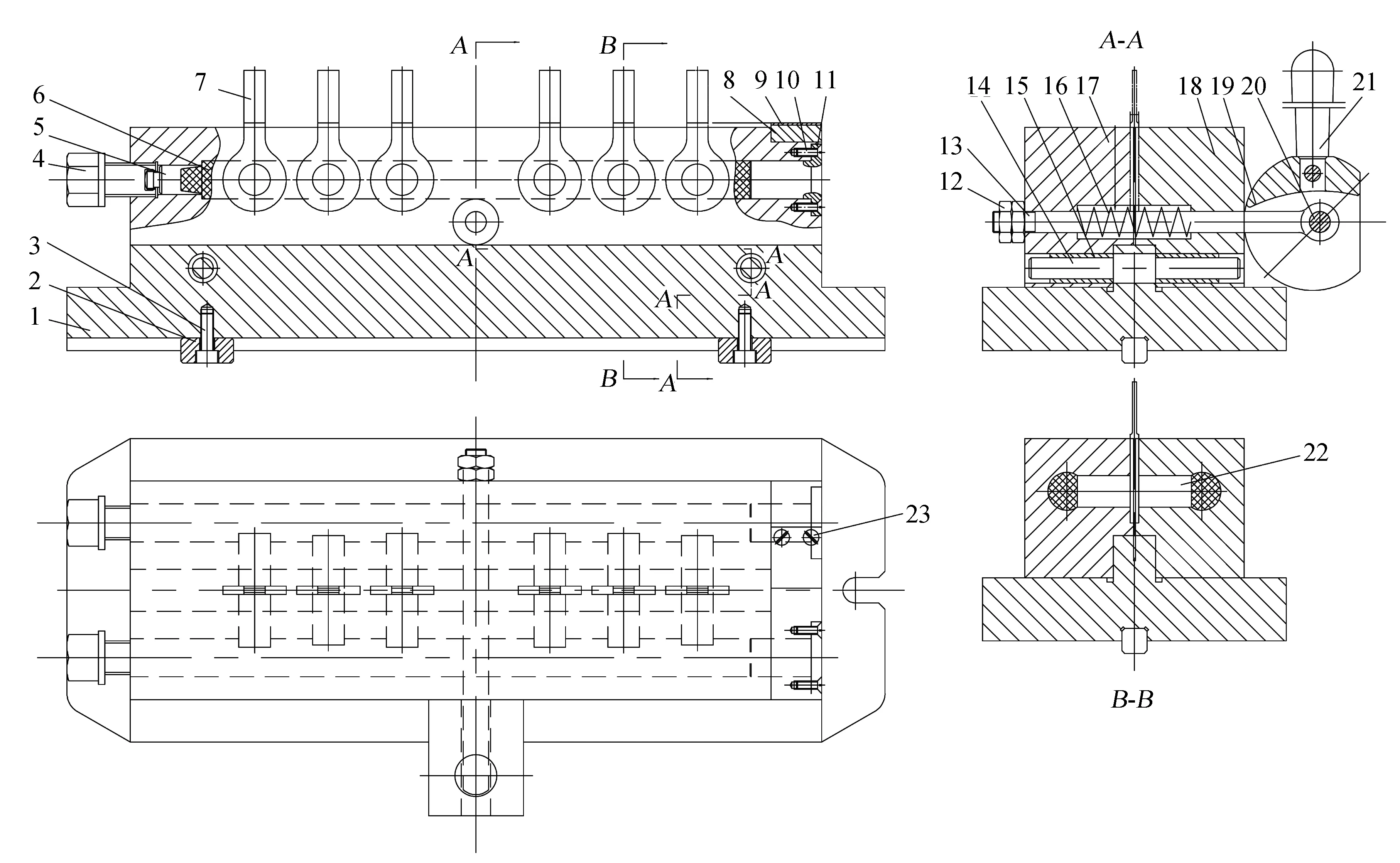

臺階墊片先沖壓加工外形,再采用銑工夾具銑加工(2±0.1)mm×(25±0.4)mm 兩側面,工藝排樣如圖2 所示。多件臺階墊片塑膠銑工夾具結構如圖3所示,具體加工過程:在銑工夾具型腔中插入6件臺階墊片7,先以偏心輪19夾緊工件,再調整夾具中的六角螺釘4 的位置,滑柱5 壓縮塑膠6,使滑柱22 夾緊工件,用手逐一檢查臺階墊片7是否夾緊,如有松動應繼續調整六角螺釘4 的位置,直至夾緊為止。夾具安裝時主要通過定位鍵2使夾具中心線與拖板移動方向(X方向)一致。雙銑刀間隔為(2±0.1)mm,銑削加工前,以對刀塞尺9 控制刀具底部與對刀塊8的矩離,一次銑削6件臺階墊片7。

圖2 工藝排樣及尺寸

圖3 多件臺階墊片塑膠銑工夾具結構

對于銑工夾具的安裝,需要利用定位鍵確保夾具中心線與機床拖板移動方向(X方向)一致。工件加工尺寸(2±0.1)mm×(25±0.4)mm 的銑刀位置應根據對刀塊和對刀塞尺進行調整確定。

4 多件臺階墊片塑膠銑工夾具結構

(1)臺階墊片在銑工夾具中的全形定位。如圖3 中A-A剖或B-B剖所示,采用了前后滑塊對臺階墊片7 進行全形定位,前后滑塊定位型腔深度均包含臺階墊片7 的1.5 mm 厚度,留有0.5 mm 的厚度不能包裹,最多只能包裹臺階墊片7 的2 mm 厚度,否則前后滑塊閉合后會遺留空間導致銑削(2±0.1)mm×(25±0.4)mm兩側面時產生晃動而影響加工。

(2)臺階墊片在銑工夾具中的雙重夾緊。前后滑塊的長孔中灌滿了果凍狀的塑膠,可利用塑膠傳遞夾緊力而夾緊臺階墊片7。

1)臺階墊片銑工夾具剛性夾緊機構。如圖3中A-A剖所示,在臺階墊片7 銑工夾具設有偏心矩為3.5 mm的偏心輪19,逆時針扳動偏心輪19上的手柄21,利用偏心輪19 的偏心距可以拉動調節螺釘13和六角螺母12而迫使前滑塊18和后滑塊17壓縮彈簧16,由2 根導柱14 導向,產生相向移動夾緊臺階墊片7。需取出臺階墊片時,順時針扳動手柄21 和偏心輪19,前滑塊18 和后滑塊17 在彈簧16 的彈力作用下反向各移動3.5 mm,松開臺階墊片7。這種剛性夾緊機構僅能夾緊厚度較厚的臺階墊片,不能夾緊厚度較薄的臺階墊片。

2)臺階墊片銑工夾具柔性輔助夾緊機構。如圖3 主視圖與B-B剖視圖所示,在前滑塊18 和后滑塊17長孔中注滿了果凍狀的塑膠6。長孔右端柱塞11以沉頭螺釘10固定,其作用是塑膠長時間使用后老化變硬方便取出和更換。長孔左端以六角螺釘4和滑柱5 密封。當擰緊六角螺釘4 時只能推動滑柱5前移或后退,由于滑柱5以螺紋外徑安裝在六角螺釘孔內,擰動的六角螺釘4 只會帶動滑柱5 前后移動,不會產生轉動而導致塑膠被磨損。如圖3中B-B剖所示,在臺階墊片7 兩側面φ300-0.28mm 處設置滑柱22。由于塑膠6 具有均勻傳遞作用力的性能,能將六角螺釘4 施加的力傳遞給12 個滑柱22,推動滑柱22夾緊臺階墊片7而解決了工件夾不緊的問題。

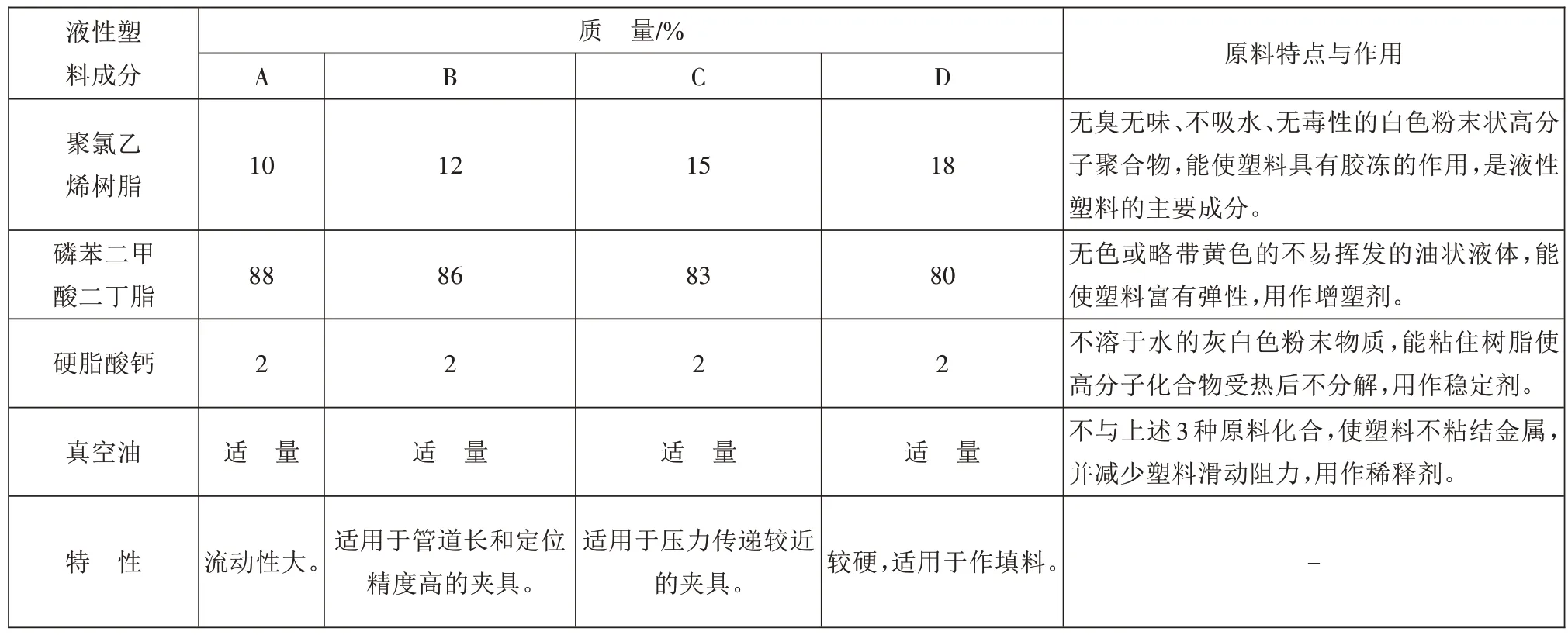

(3)塑膠的性能與配制。液性塑料須滿足以下要求:①既要有一定的流動性,又要傳遞壓力時不滲漏;②具有一定的稠度和粘性,流動性不能過大,長期使用不變質、不腐蝕金屬;③長期使用能保持一定的不收縮性和不可壓縮性[1]。液性塑料主要成分、配方與性能[2]如表1 所示,臺階墊片銑工夾具適合采用液性塑料B和C的成分質量比。

表1 液性塑料主要成分與配方及性能

塑膠的制作方法:按規定的質量比將聚氯乙烯膠質逐漸與硬脂酸鈣混合均勻,再將真空油與磷苯二甲酸二丁脂用機械攪拌混合,然后再將2 種混合體均勻地混合,最后將混合劑裝于甘油槽中加熱到150~160 ℃,保持2.5~3 h。因制作過程中可能產生有毒的蒸汽,不能將混合劑置于爐中,而應放置在特殊的箱中。

將塑膠注入夾具中時,必須重新加熱至150 ℃,夾具也必須同時置于150~160 ℃的箱中。為了預防塑膠收縮,必須注滿孔口,塑膠比重為1.018。如果采用預制好的冷卻塑膠,可先切成小塊加熱至熔化,去除表面熔渣再澆注。

除了利用塑膠推動滑柱22移動之外,還可以利用液體(植物油和甘油等)或橡皮代替塑膠。有些企業還采用比重為1∶1.5 的石蠟與凡士林混合劑代替塑膠,甚至采用水玻璃代替塑膠。

使用塑膠作為中間介質的優點:由于塑膠具有一定的粘性,可以承受較高的壓力(約40 MPa),不會從IT6 級精度的配合間隙中泄漏,不需要采用密封措施;主要缺點:流動性小,對薄壁套筒所產生壓力分布不均勻,模具型腔結構要使塑膠能平穩流動,制造塑膠比較困難,灌注塑膠過程較復雜[3]。

5 結束語

實際生產中,工件厚度常存在偏差,會影響工件多件同時加工時的夾緊,而采用單件加工的方案又影響生產效率,采用剛柔結合的夾緊方法是切實有效的加工方法,值得推廣。