基于高階滑模的PMSM無傳感器控制

廖 磊,劉細平,楊 彬

(江西理工大學電氣工程與自動化學院,贛州 341000)

0 引言

永磁同步電機(PMSM)具有結構簡單、質量輕、運行噪聲小,高效節能等特點,廣泛應用于新能源汽車、航空航天、深海潛水和精密控制設備[1]。無傳感器控制下的PMSM作為一個非線性、強耦合系統,當所處工況和電機參數發生改變時,其運行狀態極易受到影響,對控制系統的要求更高[2]。無傳感器控制策略相對于有傳感器控制,可以有效的減輕電機的重量,簡化電機結構,使電機更加輕量化,提升能源效率。所以無傳感器控制仍是研究的熱門方向[3]。

張榮蕓等[4]提出了基于自適應積分滑模和擾動觀測的多電機同步控制的方法,有效的降低了多電機差速失步振蕩,提升了同步穩定性。陳玄等[5]設計了一種分段式冪次趨近律的滑模控制,可以有效的抑制抖振。陳瑛等[6]采用一種新型非奇異快速終端控制算法,有效的改善了系統的動態響應性能。孔涵宇等[7]使用自適應擴展狀態觀測器和自適應積分狀態反饋控制器的無傳感器控制策略,具有良好的控制性能和魯棒性。基于滑模轉速器和滑模轉矩觀測器的雙滑模控制系統,可以有效抑制抖振現象,提高系統的魯棒性和抗負載擾動能力[8]。楊浩等[9]提出基于滑模轉速器和高階滑模觀測器的雙滑模無傳感器控制系統,提高了系統的觀測精度,有效抑制了高頻抖振。任金霞等[10]設計了一種基于分數階的PMSM二階滑模速度控制器,有效的提高了系統的動態和穩態性能。姜鵬等[11]提出基于模糊擾動觀測器的PMSM積分滑模控制策略,可以達到良好的速度跟蹤、抑制抖振效果。

基于滑模控制的原理,本文設計一種結合STA和任意階算法的新型高階滑模控制器,分別應用于速度控制器、狀態觀測器和扭矩觀測器,結合積分滑模面和模糊控制對系統進行優化,最后通過PLL獲取轉子位置信息,來抑制超調和抖振,提高轉子位子和速度的估算精度,并通過仿真分析驗證其可行性。

1 高階滑模控制器設計

高階滑模是一階滑模的擴展,保持了一階滑模滑動模態不變性等優點,同時提高了控制精度,消除了相對階的限制,可以有效的抑制抖振[12]。二階滑模簡單,同時具有高階滑模的特點而廣泛應用。STA是典型的二階滑模算法,這種算法能夠使相運動跡圍繞原點旋轉并不斷靠近原點。由對時間不連續的導數項和滑模變量s的連續函數項組成,具體形式如式(1)所示。

(1)

式中:L1、L2是增益參數,滿足式(2)時,可以保證系統在有限時間內收斂至原點。

(2)

在STA基礎上增加一個關于滑模變量s的連續函數項和指數趨近律項,如式(3)所示。

(3)

式中:在q>0,L3≥L1情況下,整個系統的漸進穩定性不會受到影響。增加連續函數項可以進一步增強系統的魯棒性,增加指數趨近律項可以提高系統的收斂速率,取1≤r1≤2。

任意階滑模控制器經證明可以使滑動模態在有限時間內收斂,可以有效的保證系統的收斂性,增加系統的受控性,其二階控制器的形式如式(4)所示。

(4)

式中:ω1為增益系數,結合式(3)和式(4),同時用飽和函數取代符號函數,進一步抑制抖振,設計新型的高階滑模控制器如式(5)所示。

(5)

式中:sat(s)為飽和函數,具體形式如式(6)所示,L4為增益系數。r>0,為飽和函數的邊界層值:

(6)

2 速度控制器設計

2.1 PMSM數學模型

對于表貼式PMSM,在d-q軸坐標系下,采用id=0的控制策略,數學模型為:

(7)

(8)

Te=1.5Pnφfiq

(9)

式中:uq、ud、iq、id分別為定子d-q軸電壓和電流,Lq、Ld是d-q軸電感,φf為磁鏈,Pn為極對數,ωm為轉子機械角速度,Te、TL分別為電磁轉矩和負載轉矩,B為阻尼系數,J為轉動慣量。

2.2 滑模速度控制器設計

定義轉速跟蹤誤差:

e=ω*-ωm

(10)

式中:ω*為參考轉速。設積分滑模面為:

(11)

式中:c1,c2>0分別為比例增益系數和積分增益系數。

采用等效控制ueq與切換控制usw相加的滑模控制律,如式(12)所示。

u=ueq+usw

(12)

由式(8)~式(11)設計ueq如式(13)所示,由式(5)設計usw如式(14)所示。

(13)

usw=Dus

(14)

式中:D=(2J)/(3Pnφfc1),us穩定性前文已經說明,且ueq和D不改變系統的穩定性。定義iq=u,q軸參考電流可以表示為:

(15)

3 滑模觀測器設計

3.1 滑模扭矩觀測器設計

定義積分滑模面為:

(16)

結合式(8)和式(9),設計滑模扭矩觀測器狀態方程為:

(17)

(18)

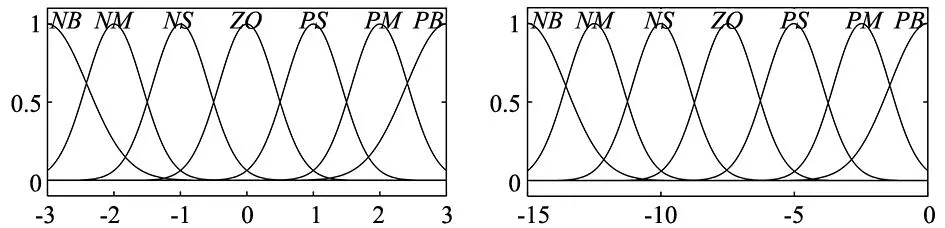

式中:k4為偏移量,k5為切換增益,uω(eω)是將式(16)代入式(5)所得高階滑模控制器,系統漸進穩定性不變。

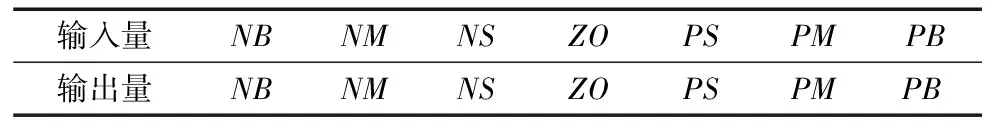

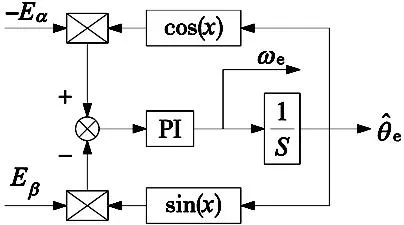

增益系數k3取值對扭矩反饋速率和運動的平穩性直接影響,對其模糊化處理可以有效改善電機的運行品質。模糊規則如表1所示,模糊制器的輸入、輸出量隸屬度函數如圖1和圖2所示,定義輸入變量sω的論域為{-3,3},輸出變量的論域為{-15,0},采用Mamdani模糊推理算法,改進負載扭矩觀測器原理如圖3所示。

表1 模糊規則

圖1 輸入量隸屬度函數

圖3 改進負載扭矩觀測器原理

3.2 滑模狀態觀測器設計

在α-β軸坐標系下電壓方程可表示為:

(19)

式中:iα、iβ為定子電流在α、β軸上的分量,Ls=Ld=Lq為定子電感,Eα、Eβ為反電動勢在α、β軸上的分量,根據滑模控制理論,可以表示為:

(20)

式中:ωe為電角速度,θe為轉子的位置角度,m為增益系數,sα、sβ為α、β軸滑模面,設計為積分滑模面如式(21)所示。

(21)

將式(21)帶入式(5),得到狀態觀測器的高階滑模控制器,結合式(20),可以得到新型反電動勢模型為:

(22)

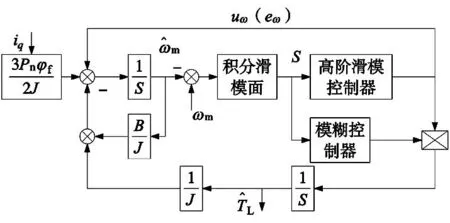

3.3 轉子位置和轉速估計

采用鎖相環(PLL)獲取轉子位置信息,鎖相環法較反正切法精度更高,且不會引起相位角的延遲,其結構如圖4所示。

圖4 鎖相環結構圖

4 仿真分析

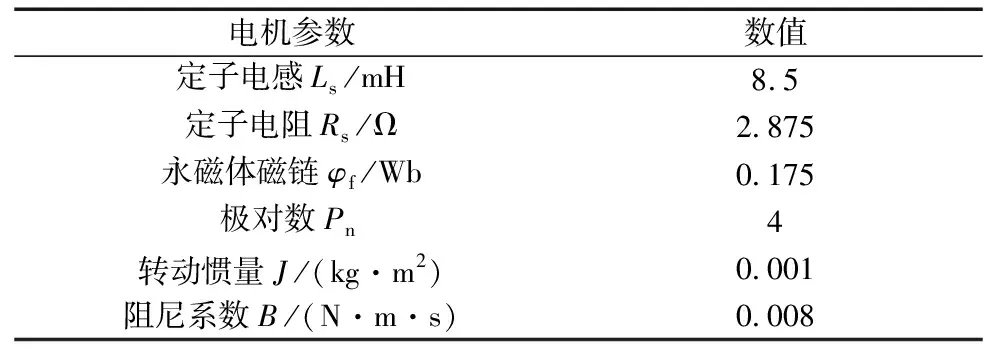

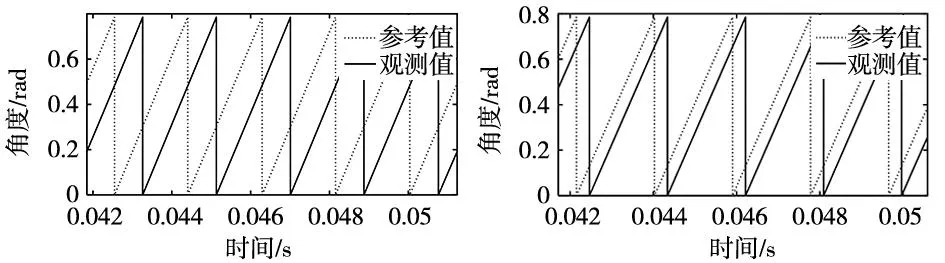

在MATLAB/simulink軟件中,搭建如圖5所示的仿真模型,電機參數如表2所示。為了更加直觀的驗證新型控制系統的控制性能,與基于傳統滑模觀測器的PI速度控制器無速度傳感器控制策略進行對比,分別進行轉速突變和負載突變仿真。

表2 PMSM參數

圖5 PMSM無傳感器控制系統

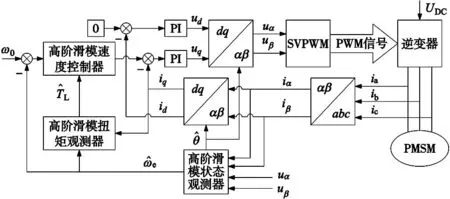

4.1 轉速突變分析

空載啟動,給定初始轉速為1000 r/min,0.05 s時突減至500 r/min,0.1 s時突加至1200 r/min,0.15 s時突減至700 r/min,仿真結果如圖6和圖7所示。由圖6可知,傳統控制系統在到達預設轉速時存在嚴重超調,轉速穩定后,存在明顯的抖振。由圖7可知,新型控制系統下轉速切換無超調,運行平滑,轉速快速趨于穩定,轉速穩定后,轉速可保持在預設值0.5 r/min范圍內上下波動。

圖6 傳統控制系統轉速突變仿真

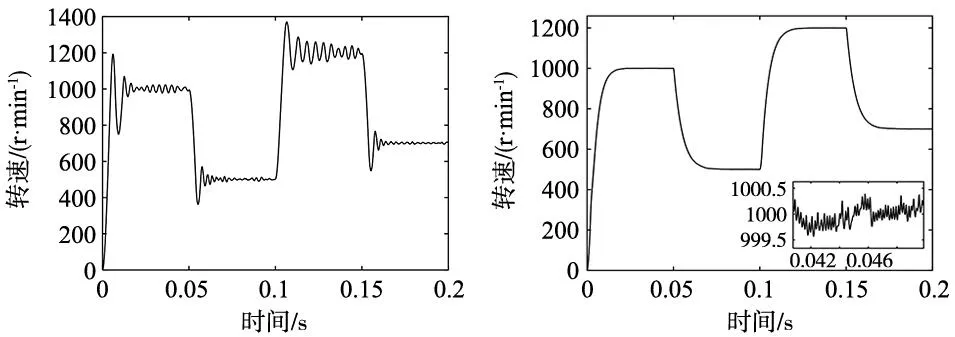

4.2 轉子位置估算分析

給定轉速為1000 r/min下,圖8、圖9分別為傳統控制系統和新型控制系統下的轉子位置觀測仿真圖。由圖8可知,傳統控制下存在明顯滯后,穩定時滯后約0.6 ms。由圖9可知,新型控制下滯后大大減小,穩定后大約滯后0.3 ms,相當于傳統控制的0.5倍,有效地提高了轉子位置和轉速的觀測精度。

圖8 傳統控制系統轉子位置估計

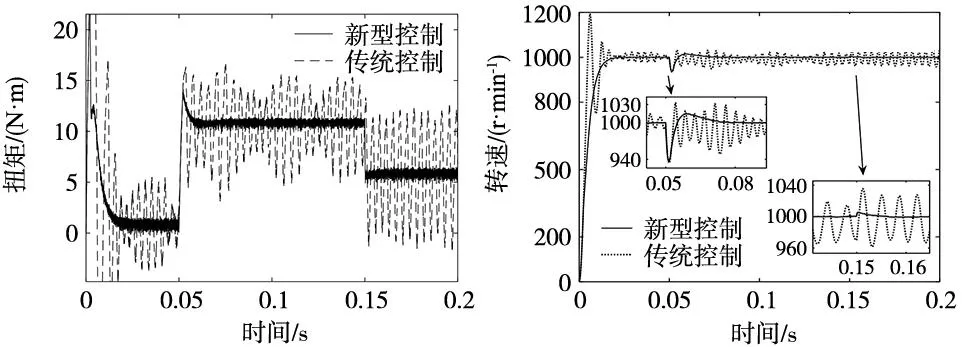

4.3 負載突變分析

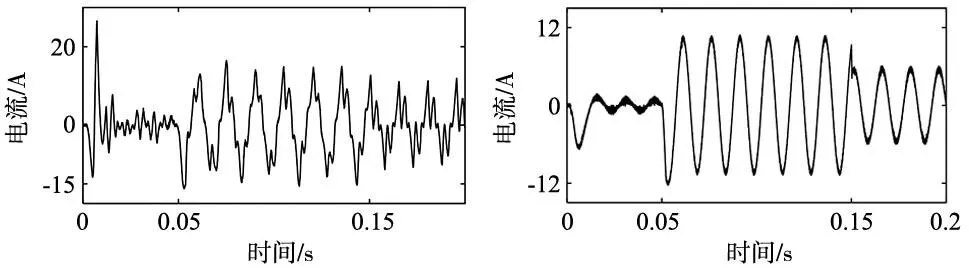

給定轉速1000 r/min空載啟動,在0.05 s突加10 N·m扭矩,0.15 s后再突減5 N·m扭矩。圖10為負載突變輸出仿真結果,圖11為負載突變下轉速變化仿真,圖12為負載突變下A相電流變化仿真。在負載突變的工況下:由圖10可知,轉速穩定時,傳統控制系統下扭矩的波動達5 N·m,新型控制系統下的波動不到1 N·m。由圖11可知,新型控制策略相對傳統控制策略,轉速超調量有明顯的減小,無明顯抖振,趨近過程平滑。對比圖12a和圖12b可知,傳統控制策略下相電流存在嚴重的畸變和波動;新型控制策略相電流畸變和波較小,正弦性好。新型控制系統可以有效的減少因扭矩變化而引起的轉速波動,有較強的抗扭矩擾動能力和魯棒性。

圖10 負載突變輸出仿真

(a) 傳統控制A相電流變化仿真 (b) 新型控制A相電流變化仿真

5 結論

針對PMSM傳統滑模無傳感器控制存在的超調量大、抖振明顯,易受負載擾動影響的現象,依據STA理論和任意階算法設計出新型高階滑模控制器,結合飽和函數和指數趨近律,增加滑模變量的線性項,再通過積分滑模面和模糊控制進一步優化,設計出新型高階滑模控制系統。通過仿真分析,新型控制系統可以有效的抑制超調和抖振,增強了系統的魯棒性和抗干擾能力,提升了轉子位置和轉速的觀測精度。