短距離自吊車液壓系統設計

賈世林,阮學云

(安徽理工大學機械工程學院,安徽淮南 232001)

0 前言

煤礦輔助運輸是整個煤礦開采工作的重要組成部分之一[1],輔助運輸技術在很大程度上關系煤礦的整體生產運作。輔助運輸設備的主要作用是在礦井內部運輸材料、設備以及工作人員[2-3]。選擇合適的運輸裝置對減少更換時間、增加煤炭產量具有重要意義。

由于煤礦輔助運輸設備的選擇是由運輸物料的種類、巷道條件、運輸距離等因素共同決定的,這就導致了運輸設備類型繁多。為解決煤礦輔助運輸機械化問題,美、德等國家率先進行相關設備的研制工作,主要研制成果為單軌吊車和卡軌吊車。國內相關設備的研制工作起步較晚,目前已經研制出如單軌吊車、無軌車等運輸設備[4],但是相關技術還不夠完善。

目前煤礦井下短距離物料的運輸與裝卸基本依靠人力完成[5]。為降低工人的勞動強度,自主研發了短距離自吊車,此設備采用履帶輪作為行走機構,可以直接擺脫軌道的限制,很大程度上可以克服復雜的運輸路況。短距離自吊車通過折臂吊將需要運輸的材料提到載物平臺上,然后將其運輸到目標點,完成物料的起吊、運輸等工作。本文作者針對短距離自吊車的液壓系統部分進行介紹。

1 短距離自吊車工作流程分析

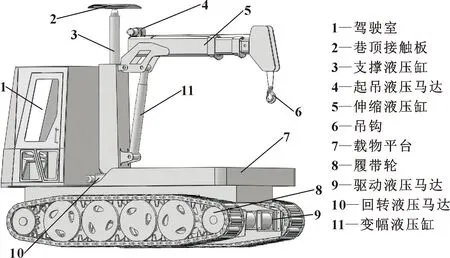

短距離自吊車主要由駕駛室、起吊系統與行走系統三大部分構成:起吊系統主要由折臂吊、支撐液壓缸、起吊操控平臺等組成;行走系統由履帶輪、防爆電機、行走操控平臺等組成,起吊操控平臺與行走操控平臺設置在駕駛室內部。

短距離自吊車工作流程如下:(1)將吊車駛往物料旁,大致將吊車停在巷道路面中央位置;(2)將安全桿升起,與巷道頂部接觸,當壓力達到預定值之后保壓;(3)啟動折臂吊將物料緩慢提升并穩定放到載物平臺上;(4)物料放穩后收起安全桿并將吊車行駛到目標地點再重復上述流程,將物料卸下后完成搬運工作。根據吊車的工作流程,可以確定相關液壓缸部分重要參數[6],如表1所示。

表1 相關液壓缸部分參數

此設備的機械結構如圖1所示。

圖1 自吊車機械結構

2 執行元件設計與選型

2.1 確定工作壓力

確定主機的液壓系統壓力時,常按照主機的類型進行選擇[7-8],工程機械類壓力推薦范圍為10~16 MPa,文中選擇工作壓力為12 MPa。

2.2 液壓缸參數計算

在工作壓力選擇定后,再結合表1中的推力,可以對所有液壓缸的有效作用面積A缸進行計算,即:

A缸=F推/(pηm)

(1)

式中:F推為液壓缸負載,在此次設計中F推即表示推力,N;p為選定的工作壓力,此次設計中p=12 MPa;ηm為液壓缸的機械效率(ηm=0.90~0.97),此次設計中選擇ηm=0.93。

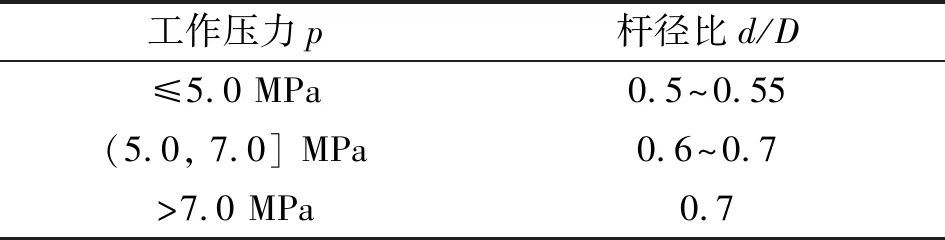

通過計算即可得出各個液壓缸的有效作用面積,同時利用圓形面積公式可以得到各個液壓缸活塞桿的直徑。在確定桿徑比時還需要參考設備的工作壓力[9],具體選用原則如表2所示。

表2 桿徑比選用原則

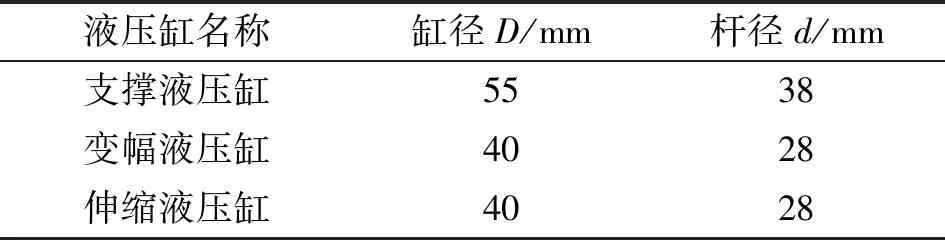

根據前文選擇的系統工作壓力,此次設計中取桿徑比為0.7。由于經過計算所得的數據為非標準數據,還需要對所求數據進行圓整,最終得到的各個液壓缸缸徑D與活塞桿桿徑d如表3所示。

表3 缸徑與桿徑

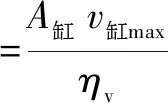

通過上述計算,可由流量公式求出液壓缸最大流量,即:

(2)

式中:v缸max為液壓缸運行的最大速度,m/s;ηv為液壓缸容積效率,此次設計中選擇ηv=0.93。

運行速度可以由表1中各液壓缸的行程與運行時間得出,故各液壓缸的最大流量見表4。

表4 各液壓缸最大流量

2.3 液壓馬達選型

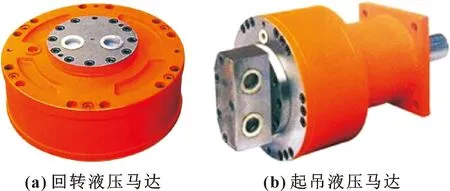

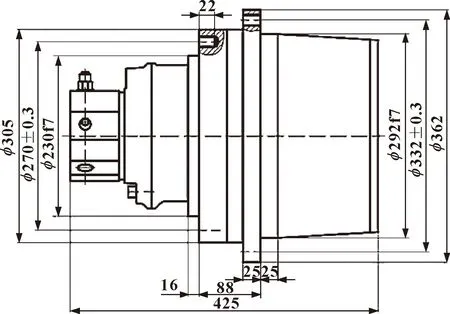

對于同一基型編號的液壓馬達,壓力等級分為10、16、20 MPa。在選型時,回轉液壓馬達能夠滿足折臂吊支撐立柱的穩定左右旋轉即可;起吊液壓馬達能夠將物料穩定吊起、放下即可,兩者的主要工況都是在短期內間歇性運轉。同時對轉速要求低,對扭矩要求高。在選型中主要考慮的因素為液壓馬達的傳動效率和低速穩定性[10]。起吊液壓馬達所需扭矩比回轉液壓馬達大,兩者的型號如表5所示,形狀如圖2所示。

圖2 液壓馬達

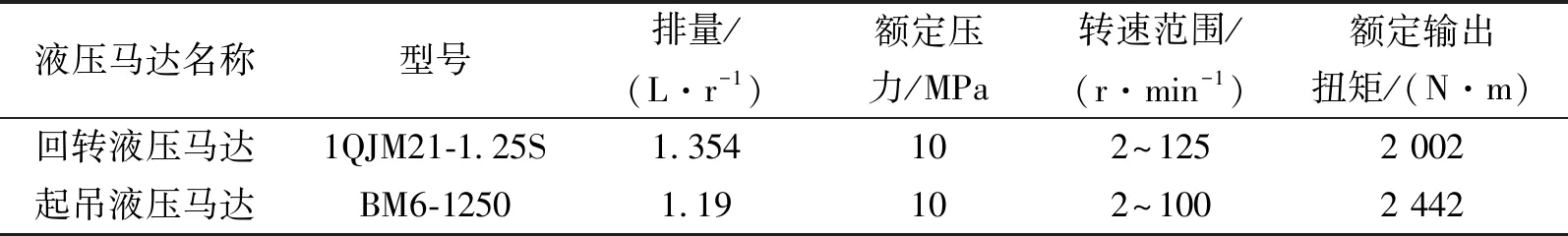

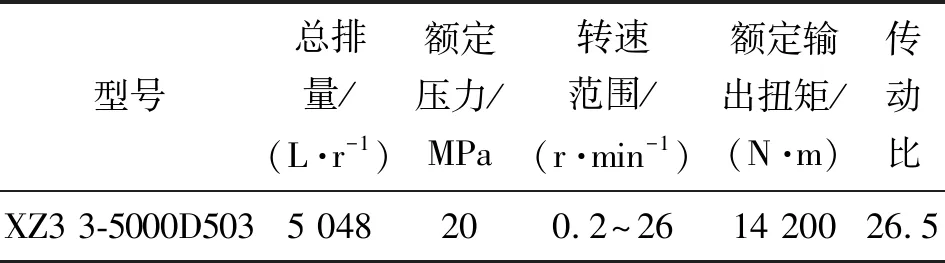

表5 液壓馬達選型參數

由于短距離自吊車的工作環境是在井下,需要克服復雜的路面情況,采用履帶行走機構,這就需要很大的牽引力,但對轉速要求不高,選用驅動馬達型號和參數如表6所示,形狀如圖3所示。

圖3 驅動馬達外形

表6 驅動馬達型號及參數

2.4 液壓泵參數設計

由前文的設計可知,此液壓系統的設計工作壓力為12 MPa,但是在整個系統的實際工作中,必定在各個油路產生壓力損失,這些壓力損失在設計液壓泵的理論工作壓力時必須考慮在內[11]。具體大小可由下式確定:

pp=p1+∑Δp

(3)

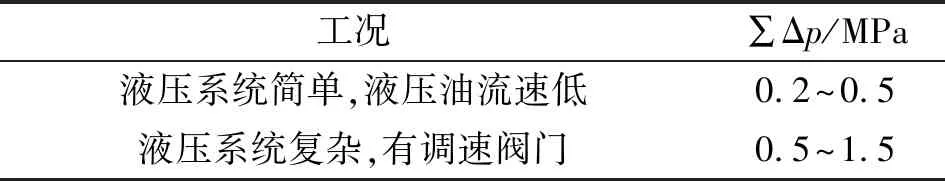

式中:pp為液壓泵工作時理論最大壓力,MPa;p1為液壓元件運行時最大工作壓力,MPa;∑Δp為所有進油路中的壓力損失總和,具體數值可按經驗選擇,此設計中取∑Δp=1 MPa,具體的選擇標準如表7所示。

表7 ∑Δp選用標準

故液壓泵的理論工作壓力pp=13 MPa,此指液壓裝置的靜態壓力,然而由于在不同狀態的轉變階段會產生動態壓力變化,有時裝置的最高動態壓力大于靜態壓力[12],同時為延長液壓裝置的使用壽命,在液壓裝置的設計程序中,必須設置壓力儲備量,故還要求出液壓泵的最高動態壓力,即額定工作壓力pn。pn需要滿足下列關系式:

pn≥(1.25~1.6)pp

(4)

此設計中取額定壓力pn=18 MPa。為了保證整個液壓系統能夠順利運行,還需要確定液壓泵的輸出流量,輸出流量可由下列公式計算:

q泵≥K(∑qmax)

(5)

式中:∑qmax為液壓元件中最大流量,L/min;K為液壓系統的泄漏系數,一般取K=1.1~1.3,此設計中取K=1.2。

節流調速同樣會對液壓系統產生影響,溢流閥的最小溢流量也必須考慮在內,根據經驗取3 L/min。

由液壓馬達的選型可知,回轉液壓馬達在最大轉速下的流量最大,但是在實際使用中,回轉液壓馬達的最大轉速不超過40 r/min,故不考慮其在選型中的最大流量,以驅動液壓馬達在最高轉速下的流量作為所有液壓元件需要的最大流量,為130 L/min,因此液壓泵的輸入流量q泵=159 L/min。

為了選擇合適的電機,還需要設計液壓泵的驅動功率,其計算公式如下:

(6)

式中:ηp為液壓泵的總效率,此設計中選擇柱塞泵,則其總效率的選擇范圍為0.80~0.85,取ηp=0.82。

根據已知參數,計算出液壓泵的驅動功率P=58.17 kW。

電機額定功率選擇原則為所需功率的1.05~1.25倍,最終選擇電機的額定功率為64 kW。

2.5 油箱設計

油箱分為開式和閉式兩種,此設計選擇開式油箱。油箱容量可以依據液壓泵的流量大小進行選擇,可以參考相關設計經驗合理選擇即可。油箱容量V計算的經驗公式如下:

V=ζq泵

(7)

式中:ζ為經驗系數,此設計選擇ζ=6。

所以設計的油箱容量V=954 L。

3 短距離自吊車液壓系統設計

3.1 液壓系統工作流程

吊車液壓系統的工作流程如下:(1)電機帶動液壓泵,液壓泵驅動液壓馬達,帶動吊車到物料旁;(2)支撐液壓缸伸出,將巷頂接觸板頂到巷道頂端,達到預定壓力值后停止施壓;(3)支柱回轉液壓馬達將折臂吊旋轉到物料所在方位;(4)支撐液壓缸將折臂吊起吊端撐起到合適位置;(5)伸縮液壓缸將折臂吊吊臂伸出,將吊鉤放到物料上方;(6)起吊液壓馬達將吊鉤放到物料上后將物料吊起;(7)伸縮液壓缸將吊臂縮回,物料到達載物平臺上方合適位置;(8)起吊液壓馬達將物料平穩放到載物平臺上;(9)支撐液壓缸縮回,吊車前往目標地點,將物料平穩放下后,所有液壓缸縮回,回轉液壓馬達歸正,起吊液壓馬達將吊鉤收起。

3.2 液壓系統工作原理

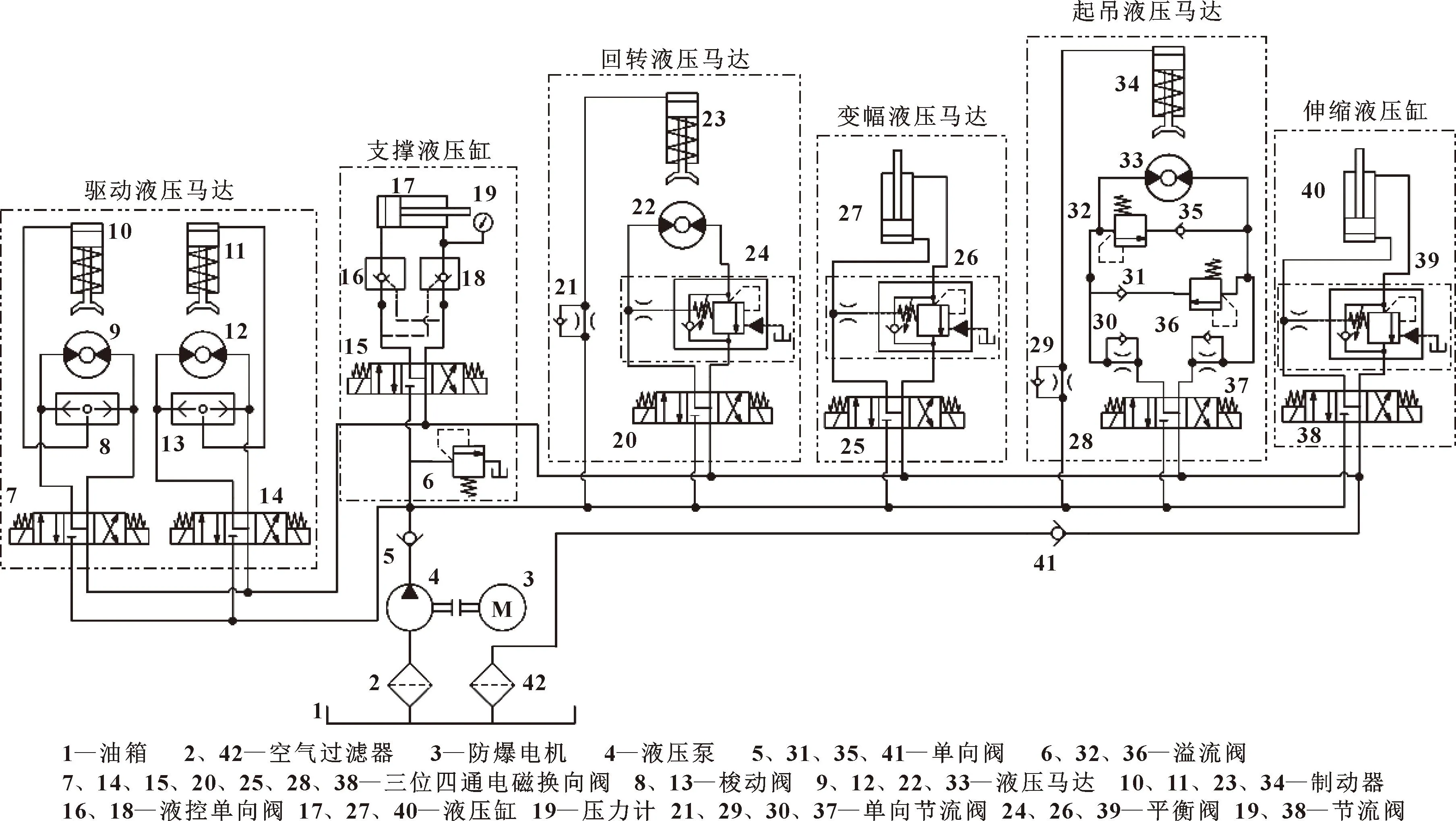

在井下要求控制系統具有良好的可靠性和抗干擾性,PLC控制系統剛好滿足要求[13]。此液壓控制回路采用液壓PLC控制系統,具體操作過程為:工控機將指令發送到PLC,PLC通過指令控制所有液壓元件的動作。基本的控制流程如圖4所示,液壓原理如圖5所示。

圖4 PLC液壓控制流程

圖5 短距離自吊車液壓原理

4 液壓系統驗算

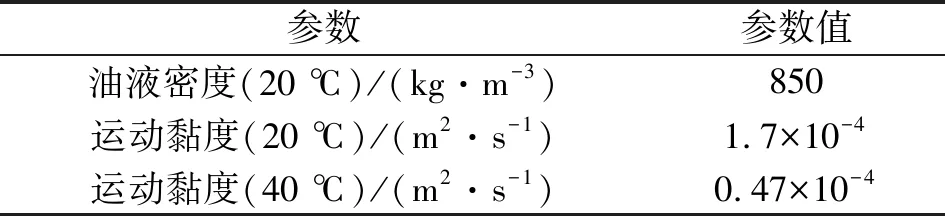

為了有效延長設備的使用壽命,選用46號液壓抗磨油作為系統液壓油,具體性能參數如表8所示。

表8 46號液壓油相關參數

4.1 管路壓力損失計算

管路壓力損失分為兩部分:沿程壓力損失Δp1和局部壓力損失Δp2。

在計算沿程壓力損失前,需要通過雷諾數判斷油液的流動狀態,根據雷諾數的計算公式:

(8)

式中:v為油液在管道內的流速,m/s;q為管路中通過的流量,此處選擇所有液壓元件中最大的流量值,即q=71.38 L/min;ν為油液運動黏度,取20 ℃下的油液運動黏度,即ν=1.7×10-4m2/s;d為管道直徑,取d=18 mm。

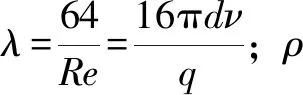

代入已知數據可知最大雷諾數為495.01,即表示管道中油液的雷諾數小于臨界雷諾數(2 000),流動狀態為層流[14]。

層流狀態下管路的沿程壓力損失Δp1計算公式如下:

Δp1=λ×l/d×v2/2×ρ

(9)

管道中的局部壓力損失一般按照經驗公式計算,即:

Δp2=0.1×Δp1

(10)

相比沿程壓力損失,局部壓力損失很小,可以忽略不計[15]。

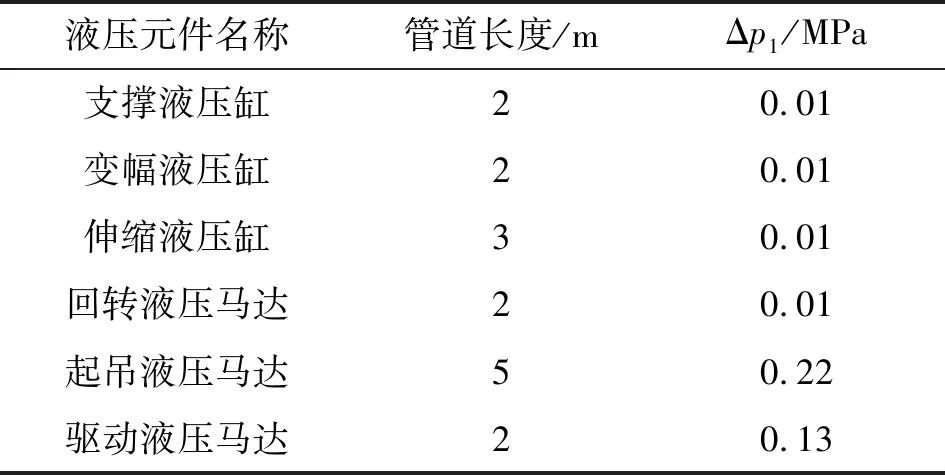

所以液壓系統中的沿程壓力損失如表9所示。

表9 液壓系統中沿程壓力損失

4.2 閥門壓力損失計算

閥門壓力損失指的是相關閥類元件的局部壓力損失[16],計算公式如下:

Δp3=Δpn(qv/qvn)2

(11)

式中:qv為閥門實際流量,L/min;Δpn為閥門額定壓力損失;qvn為閥門額定流量。

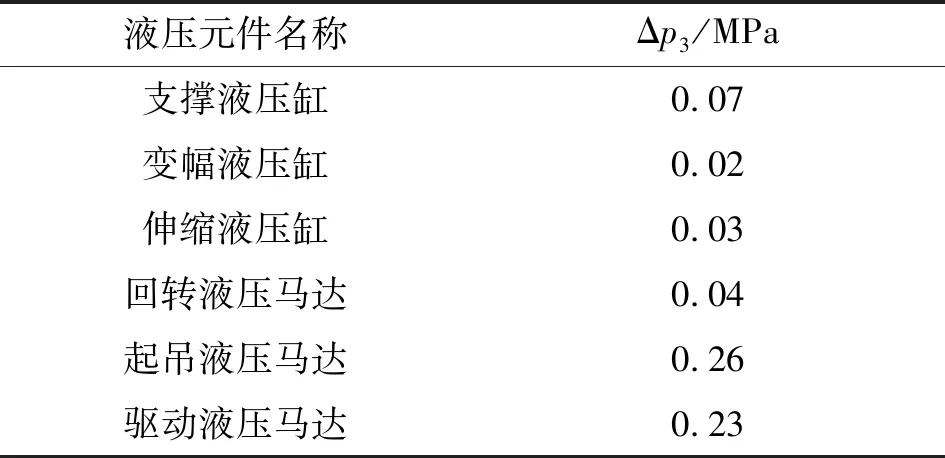

通過計算得出閥類元件的局部壓力損失如表10所示。

表10 閥類元件的局部壓力損失Δp3

4.3 液壓系統的壓力損失計算

總的壓力損失Δp的計算公式為

Δp=Δp1+Δp2+Δp3

(12)

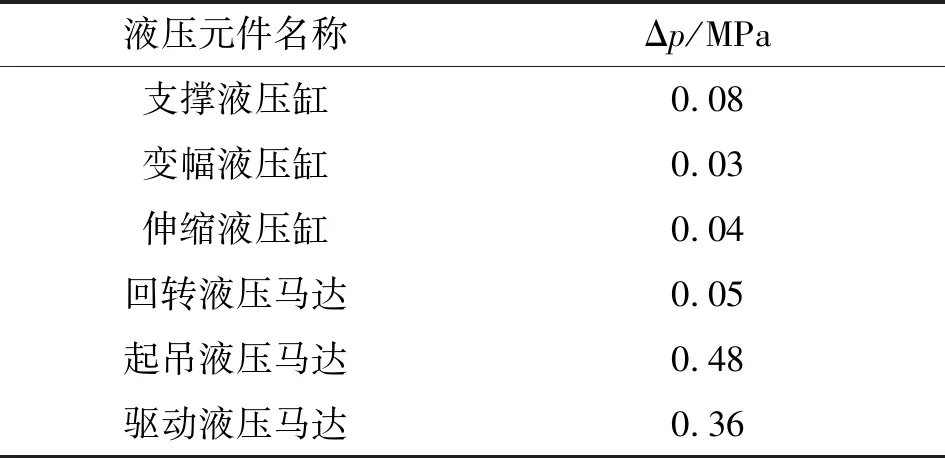

所以整個液壓系統的壓力損失如表11所示。

表11 整個液壓系統壓力損失

由表11可知,最大壓力損失發生在起吊液壓馬達系統中,為0.48 MPa<∑Δp=1 MPa,因此此系統的設計最大工作壓力滿足系統需求。

5 總結

短距離自吊車實現了巷道內短距離物料的起吊和搬運工作,在闡述短距離自吊車的工作流程和機械結構的基礎上,完成了短距離自吊車主要液壓元件的參數設計和相關液壓元件選型。對運輸吊車液壓系統的運行過程進行分析,設計了整個液壓系統回路;在系統壓力損失驗算部分,證明了所設計系統的可靠性。