降速劑及其作用位點對丁羥四組元推進劑燃燒性能的影響規(guī)律

許睿軒,張皓瑞,薛智華,史良偉,呂 龍,嚴啟龍

(1.西北工業(yè)大學 固體推進全國重點實驗室,陜西 西安 710072;2.中國科學院 上海有機化學研究所,上海 200032)

引 言

固體推進劑是導彈、火箭發(fā)動機的能量來源,其穩(wěn)定燃燒過程和可控能量釋放至關重要。不穩(wěn)定燃燒是由燃燒室內(nèi)聲波和不穩(wěn)定能量釋放耦合作用的結果[1],可能形成壓力振蕩使燃燒室產(chǎn)生結構損壞,甚至導致發(fā)動機爆炸等事故的發(fā)生[2-3]。因此,作為發(fā)動機的能量來源和誘發(fā)不穩(wěn)定燃燒的內(nèi)因,固體推進劑的穩(wěn)定燃燒過程及低燃速壓強指數(shù)的實現(xiàn),是研究人員不懈追求的目標之一。

抑制推進劑不穩(wěn)定燃燒的途徑主要有添加燃燒穩(wěn)定劑[4-7]、改變推進劑組分粒度級配、降低燃速對溫度的依賴性等[8-9]。例如,固有頻率為800Hz、壓強為5MPa時,僅加入質(zhì)量分數(shù)1.0%的ZrO2便可消除RDX-CMDB推進劑的不穩(wěn)定燃燒現(xiàn)象[5]。ZrO2還可用于降低雙基固體推進劑的燃速[6],加入質(zhì)量分數(shù)1.5%、粒徑為61.7μm的ZrO2,可使雙基推進劑在7.0~11.5MPa下的燃速壓強指數(shù)由空白配方的0.21降至0.12,且當ZrO2粒徑減至2.07μm時,燃速壓強指數(shù)進一步降至0.07,拓寬了雙基推進劑的“平臺”燃燒區(qū)域。

除了使用燃燒穩(wěn)定劑外,還可通過添加降速劑來獲得低燃速推進劑的同時獲得低壓強指數(shù)[10]。不同降速劑含量和氧化劑含量對NEPE推進劑燃速和壓強指數(shù)的影響研究結果表明[11],隨著降速劑質(zhì)量分數(shù)從0增至2.5%,NEPE推進劑的燃速在6~25MPa范圍內(nèi)均逐漸減小;當降速劑質(zhì)量分數(shù)為2%時,在6~15MPa壓強范圍內(nèi),推進劑壓強指數(shù)可從0.59降至0.28,且有利于推進劑更穩(wěn)定燃燒。此外,研究表明,在硝化棉/三羥甲基乙烷三硝酸酯(NC/TMETN)改性雙基推進劑中加入鈍感炸藥FOX-7也可降低其燃速[12],當FOX-7的質(zhì)量分數(shù)從25%增至35%時,推進劑的燃速從20.04mm/s降至17.08mm/s(16MPa);對比空白配方(不含F(xiàn)OX-7),加入質(zhì)量分數(shù)為25%的FOX-7可將其6~8MPa下的壓強指數(shù)由0.82降至0.49。

除了采用降低推進劑高壓燃速以降低壓強指數(shù)的方法,還可以利用鋁/氧化劑復合顆粒[13-16]來改善丁羥四組元推進劑的燃燒性能,并在不采用催化劑條件下大幅降低壓強指數(shù)。該方法以生物黏性分子(常為聚多巴胺PDA)為界面層,獲得致密的石榴型核殼鋁基復合顆粒,以補償推進劑在低壓下因氣相區(qū)域對固相熱反饋不充分而導致的低燃速現(xiàn)象,使推進劑在低壓段燃速明顯提高,從而降低燃速壓強指數(shù)。例如,含Al@RDX復合顆粒的丁羥四組元復合推進劑[13],其1~4MPa范圍內(nèi)的壓強指數(shù)可降至0.024,實現(xiàn)“平臺”燃燒;推進劑火焰溫度提高了500℃,且推進劑燃燒過程的鋁粉團聚現(xiàn)象得到極大改善,凝聚相燃燒產(chǎn)物粒徑減小50%以上。

因此,為探究降速劑和鋁基復合顆粒共同作用下對HTPB/AP/Al/HMX復合推進劑燃燒性能的影響,選擇季銨鹽(降速劑A)和金剛烷衍生物(降速劑B)為降速劑,將其引入不同結構的Al@HMX和AP@Al復合顆粒,制備了4種含降速劑的鋁基復合顆粒(Al@HMX/A,Al@HMX/B,AP@Al/A和AP@Al/B),并將其應用于丁羥四組元推進劑,對推進劑的密度、爆熱、點火延遲、燃燒波結構、燃速及壓強指數(shù)進行了系統(tǒng)研究。

1 實 驗

1.1 材料及設備

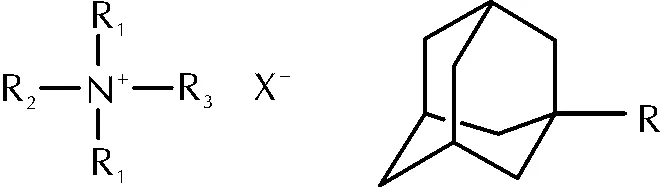

球形鋁粉(FLQT5),鞍鋼實業(yè)微細鋁粉有限公司;多巴胺鹽酸鹽(DOPA-HCl,98%),Sigma-Aldrich公司;三羥甲基氨基甲烷(Tris,99%),Sigma-Aldrich公司;端羥基聚丁二烯(HTPB,III型),黎明化工研究設計院有限責任公司;癸二酸二辛酯(DOS,95%)和異佛爾酮二異氰酸酯(IPDI,99%),Aladdin公司;二甲基亞砜(DMSO,AR)和去離子水,天津市富宇精細化工有限公司;AP(III類)和HMX(2類),西安近代化學研究所;BM52(降速劑A,新型高氯酸根季銨鹽)和BPE-1735(降速劑B,金剛烷衍生物)降速劑由中國科學院上海有機化學研究所提供(結構通式如圖1所示)。

圖1 季銨鹽和金剛烷衍生物結構通式Fig.1 General formula of quaternary ammonium salts and adamantane derivative

噴霧干燥機(YC-015),上海雅程儀器設備有限公司;聲共振儀(Ramixers G500),沃德藍博科技(深圳)有限公司。

1.2 制備過程

四組元推進劑基礎配方SP41為:47%AP+20%HMX+18%Al和15%黏結劑體系。實驗組將質(zhì)量分數(shù)1%AP替換為降速劑,即46%AP+20%HMX+18%Al+1%降速劑+15%黏結劑體系。具體組成為:將降速劑以機械混合方式加入(編號為SP42和SP43)、將Al和部分HMX替換為含降速劑Al@HMX復合顆粒(編號為SP44和SP45)、將部分Al和AP替換為含降速劑AP@Al復合顆粒(編號為SP46和SP47)。

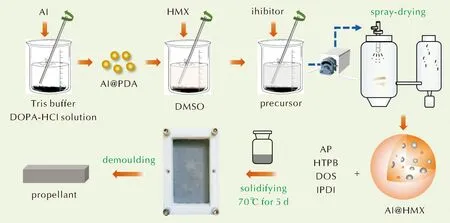

具體制備過程見圖2。利用聚多巴胺(PDA)對鋁顆粒進行表面包覆,一方面可以延緩Al顆粒氧化過程,另一方面可為Al和HMX、AP提供結合位點,具體操作步驟見文獻[15]。采用噴霧干燥設備按文獻[16]的技術途徑制備得到含降速劑的鋁基復合顆粒。以Al@HMX為例,其形成過程主要包括以下兩個階段:(1)將HMX溶解于DMSO中,然后加入表面包覆的Al顆粒和降速劑,在攪拌作用下充分混勻得到前驅液;(2)利用蠕動泵使前驅液進入噴霧干燥設備,前驅液在噴嘴作用下霧化成小液滴,然后經(jīng)過高溫氣流作用液體揮發(fā),HMX在鋁顆粒周圍結晶,從而得到Al@HMX復合顆粒。含降速劑A復合顆粒命名為Al/A@HMX和AP@Al/A,含降速劑B復合顆粒命名為Al/B@HMX和AP@Al/B。

圖2 Al@PDA、Al@HMX及相應推進劑制備過程示意圖Fig.2 Schematic diagram of preparation process of Al@PDA, Al@HMX composites and corresponding propellants

按照表1配方設計,將各組分依次加入不銹鋼混合罐,利用聲共振技術[17-18]進行混合得到推進劑藥漿,在聚四氟乙烯模具中完成推進劑的固化,脫模得到四組元丁羥推進劑,將推進劑切成藥條(5mm×5mm×40mm)以備后續(xù)性能測試。聲共振工藝參數(shù):共振頻率48.8Hz,強度30%,混合時間20min。固化條件:真空恒溫箱中70℃靜置5天。

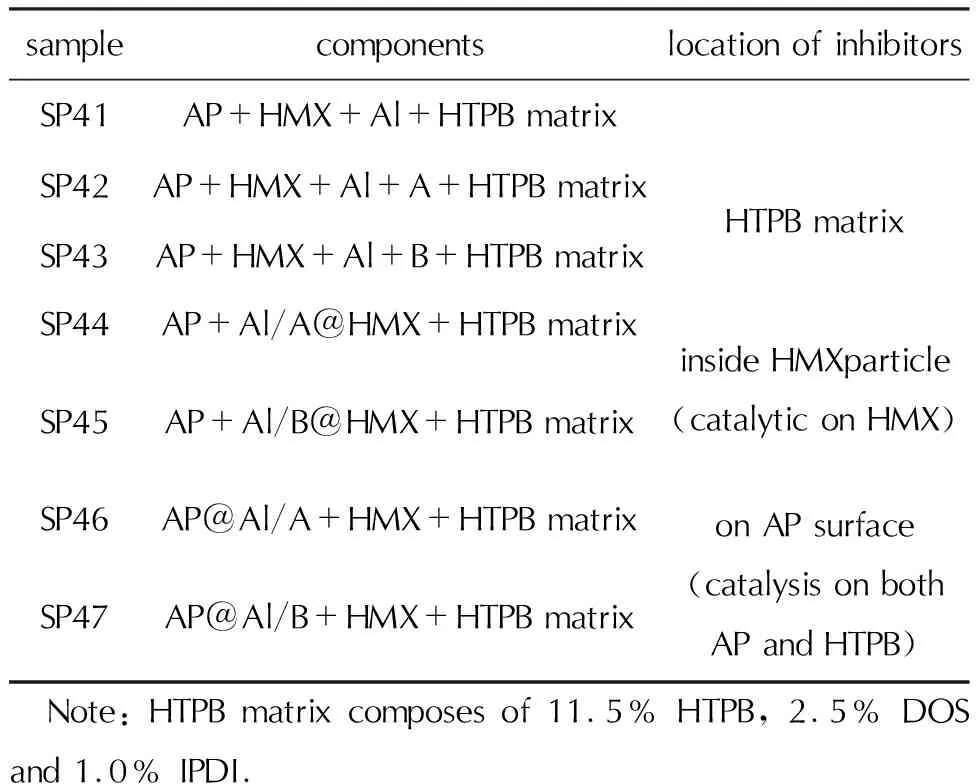

表1 四組元推進劑配方設計Table 1 Formulation design of four-component propellants

1.3 性能表征及測試

采用掃描電子顯微鏡(SEM,ZEISS EVO MA 10)表征所制備鋁基復合顆粒和推進劑的橫截面形貌;

采用氧彈量熱儀(ZDHW-HN7000C)測試推進劑爆熱,3MPa氬氣氛圍,每個樣品測量3次取平均值;

采用真密度儀(UltraPYC 5000 Micro, 安東帕康塔)測量推進劑密度,連續(xù)測量5次取平均值;

采用CO2激光點火裝置[16]測試推進劑的點火延遲時間;

采用高速紅外相機拍攝推進劑燃燒過程火焰紅外照片;

采用高速相機(Phantom M340)拍攝推進劑藥條在1MPa氬氣氛圍下的燃燒波結構;

根據(jù)GJB 770B-2005《火藥試驗方法》方法706.2水下聲發(fā)射法測定推進劑在1~20MPa下的燃速,每個樣品測3次取平均值。

2 結果與討論

2.1 鋁基復合顆粒形貌

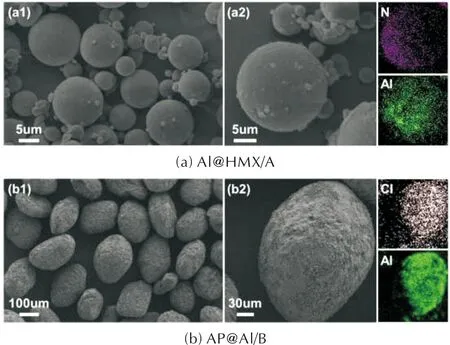

圖3給出了所制備兩種鋁基復合顆粒的SEM圖及表面EDS元素分析結果。由圖3(a)可知,通過噴霧干燥技術制備得到的Al@HMX復合顆粒為球形,結構緊密,表面無明顯晶體缺陷;從EDS結果可以看出,復合顆粒表面N元素來自于HMX,且Al顆粒被包覆在內(nèi)。由圖3(b)可以看出,AP@Al復合顆粒因Al顆粒嵌入而形成的粗糙表面,其元素分析結果證實了AP表面Al顆粒的存在。需要指出的是,兩種鋁基復合顆粒中Al顆粒的位置存在差異,Al@HMX是以HMX為殼、Al為核形成的“石榴型”復合顆粒;而AP@Al表面為Al顆粒、內(nèi)部為純AP核。因此Al@HMX復合顆粒中Al顆粒存在于HMX內(nèi)部,而AP@Al復合顆粒中Al存在于AP表面。

圖3 鋁基復合顆粒形貌及其表面元素分析結果Fig.3 SEM images and EDS results of Al-based composites

2.2 四組元推進劑橫截面結構

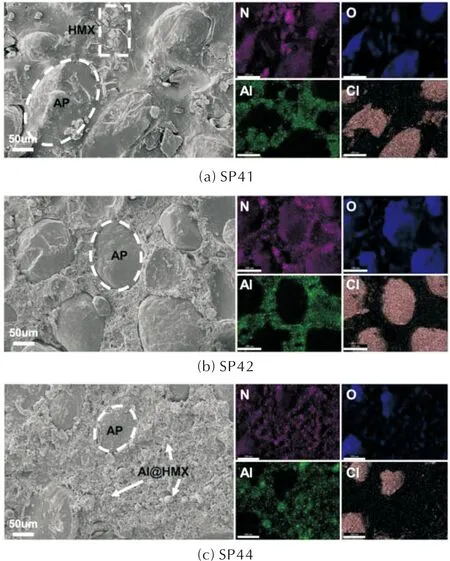

將制備得到的四組元推進劑藥條沿橫截面切開,其形貌(以含降速劑A樣品為例)和表面元素分布結果見圖4。

圖4 含降速劑A的四組元推進劑橫截面形貌及元素分布Fig.4 The cross-section images and element distribution of propellants containing burning rate inhibitor A

由圖4可以看出,推進劑組分間分布均勻,結合緊密,且無明顯孔隙。根據(jù)元素分布結果可以分析各組分的分布情況。由圖4(a)和(b)可知,Al顆粒和AP均勻分散在推進劑基體中,元素分布情況與配方設計一致。當加入Al@HMX復合顆粒時,如圖4(c),Al元素分布呈現(xiàn)一定程度的聚集,即集中分布在Al@HMX顆粒內(nèi)部。圖4(d)可以看出,AP@Al復合顆粒的結構得以保持,Al顆粒均勻分布在AP顆粒表面,且AP顆粒內(nèi)部無Al元素分布,進一步證實了AP@Al復合顆粒的結構。

2.3 推進劑爆熱

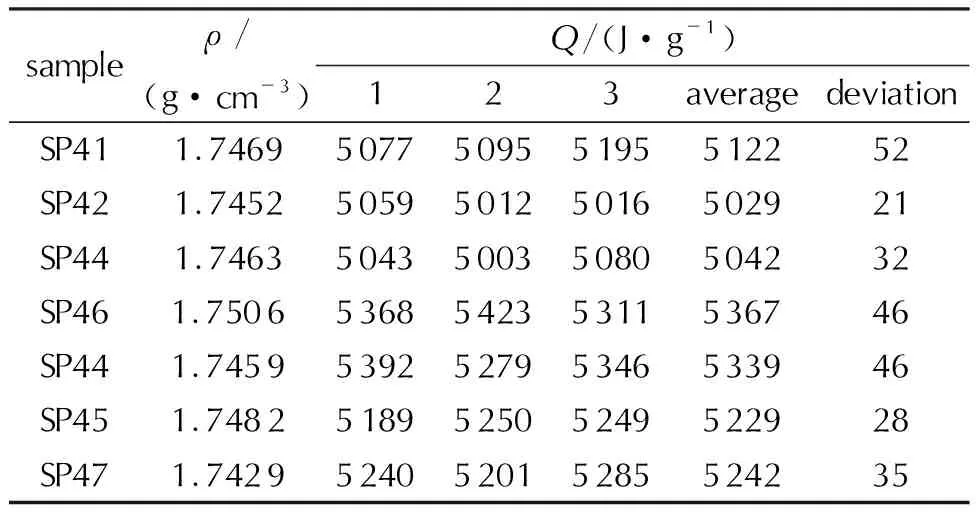

利用密度儀和氧彈量熱儀對所制備推進劑樣品進行密度和爆熱測試,結果見表2。

表2 四組元推進劑密度和爆熱測試結果Table 2 The density and heat of explosion results of four-component propellants

由表2可以看出,加入不同鋁基復合顆粒后并未對推進劑密度產(chǎn)生顯著影響,說明所制備鋁基復合顆粒只改變了不同組分的堆積方式,而并未改變其晶體結構。對比空白配方SP41可知,惰性降速劑的加入會導致推進劑爆熱小幅度降低;而當引入Al@HMX復合顆粒后,相應推進劑爆熱分別增至5367和5339J/g,其中SP44比SP42增加了338J/g。當降速劑作用位置在AP表面時,其爆熱值比含Al@HMX推進劑有所降低,說明降速劑對AP分解的抑制作用明顯。

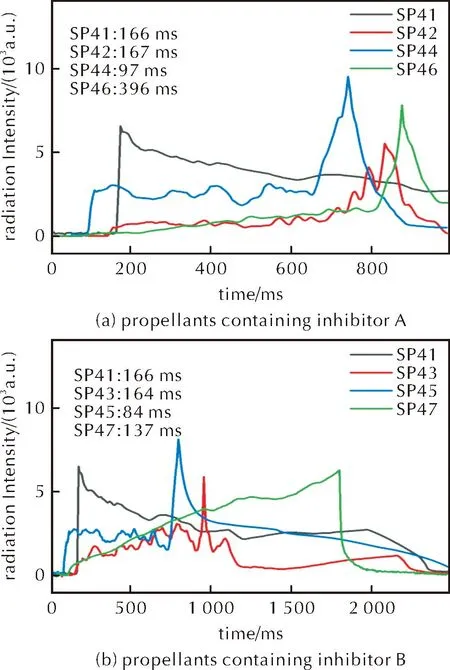

2.4 點火性能

采用CO2激光點火裝置對四組元推進劑的點火延遲時間進行測試,以波長486.3nm處的AlO特征信號為標志,規(guī)定達到最大輻射強度10%處所需時間為樣品的點火延遲時間,其結果如圖5所示。可以看出,SP41空白配方推進劑在點火成功后即達到最大輻射強度,隨后輻射強度逐漸降低。而對于含降速劑A(SP42、SP44、SP46)和降速劑B(SP43、SP45、SP47)的推進劑樣品,在成功點火并維持一段低輻射強度的“平臺區(qū)”后才達到最大輻射強度值。AlO特征信號來源于Al和HMX、AP分解產(chǎn)物中O的結合,這一現(xiàn)象充分說明了降速劑對HMX和AP分解的抑制作用。

圖5 推進劑點火延遲時間(AlO輻射特征信號)Fig.5 The ignition delay time of involved propellants (signal of AlO radiation)

對比基礎配方SP41和SP42、SP43可以看出,加入降速劑后,雖然點火成功后達到最大輻射強度所需時間變長,但并未明顯影響推進劑的點火延遲時間,均在166ms左右。對比SP42和SP44(或SP43和SP45),雖推進劑配方包含等量的降速劑,但其作用位置極大影響了推進劑的點火延遲時間,這與推進劑所含顆粒種類直接相關。由于Al@HMX復合顆粒的高反應活性[16,19-20],使得Al和HMX分解產(chǎn)物的反應效率更高,因此極大縮短了推進劑的點火延遲時間:SP44和SP45樣品的點火延遲時間分別比基礎配方縮短了41.6%和49.4%。當降速劑作用位置在AP表面時(SP46和SP47),推進劑點火過程的低輻射強度“平臺區(qū)”持續(xù)時間更長,導致其點火延遲時間增加。季銨鹽衍生物表現(xiàn)出對AP分解更強的抑制作用,如SP46樣品的點火延遲時間增至396ms,相比基礎配方增加了138.6%。季銨鹽能夠通過產(chǎn)生NH3或阻礙AP表面HClO4形成而實現(xiàn)對AP分解的抑制作用[21],也可通過與AP表面形成氫鍵作用發(fā)生極性吸附而抑制其分解[22]。對于SP46樣品,季銨鹽直接作用于AP表面,能夠大大提高對AP分解的抑制效果,從而使相應推進劑的點火延遲時間顯著增加。

2.5 燃燒性能及降速劑影響規(guī)律

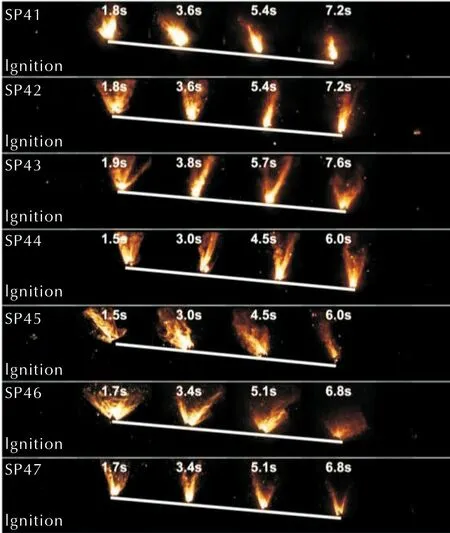

2.5.1 燃燒波結構

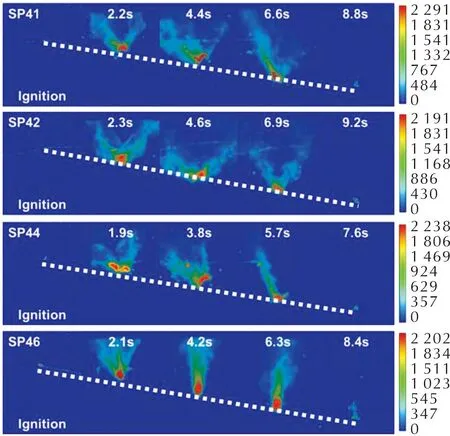

利用高速相機拍攝四組元推進劑藥條在1MPa氬氣氛圍下的燃燒過程,圖6展示了各個樣品在相同時間間隔內(nèi)的燃面退移序列照片。可以看出,雖燃燒速度有所不同,但各個樣品均表現(xiàn)出穩(wěn)定的燃面線性退移過程,說明了推進劑組分分布的均勻性和燃燒過程的穩(wěn)定性。

圖6 1MPa氬氣氛圍下推進劑燃燒火焰結構Fig.6 The combustion flame structure of propellants in Ar atmosphere under 1MPa

從圖6可以看到,不含降速劑的基礎配方SP41表現(xiàn)出劇烈的燃燒過程,且火焰較明亮。當加入降速劑后(SP42~SP47),推進劑燃燒火焰的明亮程度有所降低。對于含Al@HMX復合顆粒的樣品(SP44和SP45),由于Al@HMX所帶來的高反應活性,其燃燒過程比SP42和SP43更劇烈。配方中降速劑質(zhì)量分數(shù)只占1%,因此其不同作用位置對燃燒過程的影響主要體現(xiàn)在燃速上。

2.5.2 火焰輻射強度

利用高速紅外相機拍攝了四組元推進劑燃燒火焰的紅外照片,結果如圖7所示。推進劑燃燒過程均展現(xiàn)出線性燃面退移過程,說明在一定壓強下推進劑燃速能夠穩(wěn)定維持,這與高速相機拍攝結果一致。推進劑燃燒過程火焰溫度分布均展現(xiàn)出由燃面向外逐漸降低的趨勢,表現(xiàn)為由燃面附近的紅色(代表最高溫度)逐漸向外延申為藍色(代表最低溫度)。根據(jù)紅外照片還可觀察到燃燒火焰周圍存在的小亮斑,此為鋁顆粒燃燒過程的熱量輻射。推進劑不同的火焰結構則反映出燃燒過程劇烈程度的差異。SP41、SP42和SP44樣品的火焰燃燒區(qū)域更分散,表明燃燒反應比SP46更劇烈,而SP46燃燒區(qū)域分布更窄,說明降速劑作用在AP表面時對推進劑燃燒過程的抑制作用更明顯。

圖7 1MPa氬氣環(huán)境下含降速劑A推進劑燃燒火焰的紅外照片F(xiàn)ig.7 Infrared images of the combustion flame of propellants containing inhibitor A in Ar under 1MPa

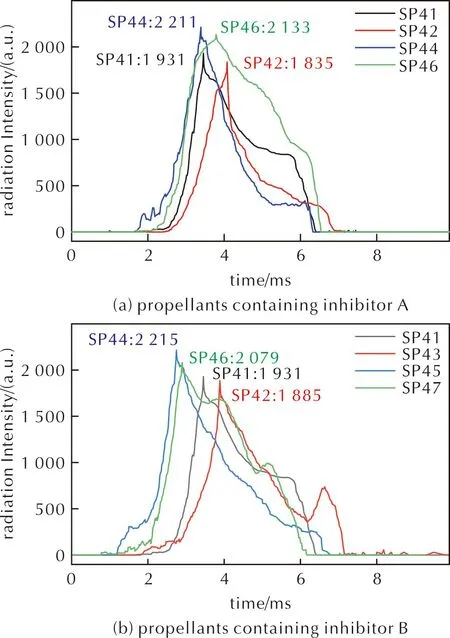

推進劑(以含降速劑A推進劑樣品為例)火焰輻射強度曲線如圖8所示。需要指出的是,火焰輻射強度測量是一種半定量方法,受測量距離、視窗參數(shù)等影響,在數(shù)值上無絕對意義。

從圖8可以看出,隨著燃燒過程的進行,推進劑燃面火焰輻射強度均呈現(xiàn)出先急劇增強后逐漸變?nèi)醯内厔荨;鹧孑椛鋸姸确逯刁w現(xiàn)了燃面附近燃燒過程的劇烈程度。不含降速劑的空白配方SP41火焰輻射強度峰值為1931,加入降速劑后該值分別降至1835(SP42)和1885(SP43),說明降速劑減弱了推進劑燃燒反應的劇烈程度。引入Al@HMX復合顆粒后,火焰輻射強度明顯增加,SP44和SP45樣品的火焰強度峰值分別達到2211和2215,說明Al@HMX復合顆粒的引入增強了相應推進劑燃燒過程的火焰輻射強度。當降速劑作用位點為AP表面時,推進劑燃燒過程被抑制,SP46和SP47火焰輻射強度分別降至2133和2079,但由于AP@Al復合顆粒的存在,其火焰輻射仍強于SP42和SP43。

圖8 推進劑火焰輻射強度Fig.8 The flame radiation intensity of propellants

2.5.3 燃速及壓強指數(shù)

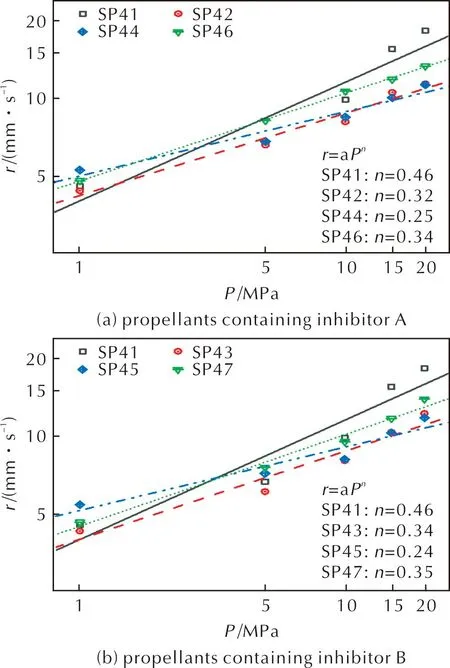

四組元推進劑在1~20MPa下的燃速和平均壓強指數(shù)(基于Vielle燃速公式計算)如圖9所示。

圖9 1~20MPa下推進劑燃速及壓強指數(shù)Fig.9 The burning rates and pressure exponents of propellants at the pressure range of 1—20MPa

四組元推進劑燃速在1~20MPa范圍內(nèi)呈現(xiàn)出與壓強變化的正相關趨勢。對于基礎配方SP41,其燃速隨壓強逐漸增加,且當壓強超過15MPa時,推進劑燃速發(fā)生“突增”,其20MPa下燃速可達18.3mm/s。當加入降速劑后,推進劑燃速下降明顯(SP41→SP42、SP43),且該下降過程同時發(fā)生在整個1~20MPa范圍內(nèi)。在所測5個壓強點下,降速劑A使推進劑燃速下降了0.1~6.9mm/s,降速劑B使其下降了0.2~6.1mm/s,兩種降速劑均表現(xiàn)出優(yōu)異的降燃速效果。此外,加入降速劑也有利于降低壓強指數(shù),相應推進劑的壓強指數(shù)分別降至0.32和0.34。

當降速劑作用位點在HMX內(nèi)時(SP44和SP45),推進劑在1MPa下的燃速反而有所增加,這是Al@HMX復合顆粒帶來的高反應活性所導致的。SP44在1MPa下燃速增加了0.7mm/s,而在20MPa下燃速降低了7.1mm/s,這種低壓燃速增加、高壓燃速降低的變化實現(xiàn)了推進劑燃燒過程的低壓強指數(shù),SP44和SP45的壓強指數(shù)由空白配方的0.46分別降至0.25和0.24。

當降速劑作用位點為AP表面時(SP46和SP47),推進劑在20MPa下燃速下降明顯,如降速劑A使推進劑20MPa下的燃速降低了5.0mm/s,降速劑B使其降低了4.4mm/s。相比于空白配方SP41,SP46和SP47的燃速壓強指數(shù)分別降至0.34和0.35。

降速劑不同作用位置所帶來的推進劑燃速差異反映了前者對HMX、AP分解抑制作用的強弱。以季銨鹽為例,當其作用于AP表面時,通過形成氫鍵作用抑制AP分解,從而降低推進劑燃速[22],當降速劑直接作用于AP表面時,二者的緊密結合使降速劑能高效地阻礙AP的分解過程,從而顯著降低推進劑燃速。而當季銨鹽作用于HMX內(nèi)部時,推進劑高壓燃速降低明顯,說明降速劑存在于HMX內(nèi)部能更有效地抑制HMX分解過程,實現(xiàn)降低推進劑高壓燃速的效果。本研究所用兩種新型降速劑與HMX、AP之間的相互作用及分解抑制機理仍需進一步研究。

3 結 論

(1)針對典型季銨鹽和金剛烷衍生物兩種高效降速劑,制備了含降速劑核殼Al@HMX和AP@Al復合顆粒并將其應用于四組元推進劑,使降速劑分別作用于HMX晶體內(nèi)部和AP晶體表面;爆熱結果表明,惰性降速劑直接分散在丁羥基體中會降低推進劑爆熱,而加入Al@HMX顆粒則能部分抵消這種影響,使相應推進劑爆熱值增加338J/g。

(2)點火測試結果表明,降速劑可抑制HMX、AP熱分解過程,使推進劑點火后維持一段低輻射強度的“平臺段”;對于含質(zhì)量分數(shù)1%降速劑的推進劑樣品,Al@HMX的高反應活性使相應推進劑點火延遲時間分別縮短69ms和82ms,而降速劑精準作用于AP晶體表面時使推進劑點火延遲時間延長。

(3)燃燒性能研究表明,在1~20MPa范圍內(nèi)降速劑能顯著降低推進劑燃速,當季銨鹽作用在AP表面時可使推進劑在20MPa時的燃速降低5.0mm/s;當作用位點在HMX晶體內(nèi)部時,由于HMX分解產(chǎn)物和Al之間的反應得到增強,推進劑在1MPa下的燃速得到提高,同時高壓燃速降低,使推進劑壓強指數(shù)分別降至0.25和0.24。