火電廠鍋爐風機變頻器改造與自動化控制設計

王旭星

(國能民權熱電有限公司,河南商丘 476821)

0 引言

火電廠的風機是鍋爐輸送燃料、氧氣和排煙的動力源,是火電廠中不可或缺的設施。風機的耗電量約占電廠用電總量的30%,能耗較高,在綠色環保的社會經濟發展理念下,需采取節能降耗措施。本文從風機變頻器改造和自動化控制設計兩個角度進行分析,并驗證改造措施的可行性[1]。

1 項目背景

某火電廠裝機容量550 MW,一期、二期分別采用125 MW、137.5 MW 燃煤機組,均為2 臺。4#鍋爐燃燒系統內置送風機和引風機各2 臺,甲、乙送風機及乙引風機為單速電機帶液偶調節,根據節能降耗的項目要求,僅保留甲引風機的液偶調節,其他均改造為變頻器調節機制,適配無諧波高壓變頻器。原來的分散控制系統(DCS)自動調節鍋爐風量和爐膛壓力,兩臺送風機和乙側引風機的變頻器滿足工況要求[2-3]。

2 風機變頻器改造方案

2.1 電氣控制系統

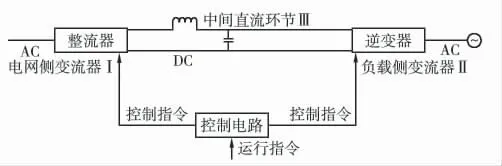

在鍋爐風機中使用變頻器,可以利用輸出端所發出的信號對風機電壓進行調整,利用相關的程序對變頻器進行有效的控制。鍋爐膛內設置了壓力傳感器,能夠對爐內的風壓進行實時監測,還可以將監測到的相關數據反饋給變頻器控制系統,這樣系統就能夠發出指令,為變頻器控制提供有效的數據支持(圖1)。實際應用過程中,變頻器系統會根據檢測到的爐膛內壓力信號對變頻器進行控制,得到風機電機的輸入頻率,對風機的轉速進行實時調節。變頻器設置在400 V 開關室內,一次整體規劃布置。為變頻器柜加裝通風散熱風道,改善變頻器小室的通風散熱條件,要求風量保持穩定,不由于外加風道而導致風量異常降低。風道四周與風機四周的距離至少為30 cm,風機罩不得覆蓋電源進線。風道出口增設鐵絲網,防止異物進入,并設防塵吸入臨時蓋板固定孔;風道出口向下傾斜,避免風道積水。小室的進風口帶濾網,密封門窗。變頻器總發熱量按每臺20 kW 計算,適配空調機用于降低小室溫度。

圖1 變頻器系統結構

變頻器的下進線由電纜隧道引出,在引風機、送風機電機與開關間配套變頻裝置,利用原廠用電6 kV輔機電源開關,保留原工頻回路做旁路。通過高壓動力電纜連接變頻器與開關室、變頻器與電機,發揮既有電纜的利用價值,減少線纜敷設工作量。在前移電機之前,應考慮原高壓電纜余量。

雙路電源切換,一期從1#、2#機400 V 廠用電各引一路電源,二期從3#、4#機400 V 廠用電各引一路電源,滿足小室空調、變頻器低壓控制裝置、通風設施等的用電需求。6 kV 電源經變頻裝置輸入刀閘至高壓變頻裝置,經旁路刀閘啟動電機,變頻輸出裝置經出線刀閘送至電機。

2.2 邏輯控制系統

DCS 集中控制變頻器,變頻電機各項運行參數均由DCS 自動控制。改造后,取消液偶勺管的操作控制,保留電機開關的控制操作,增加變頻器的操作控制,提供就地控制和遠程控制兩種模式,供員工視實際工作條件靈活選擇:就地控制模式下,員工實地操作,對變頻器遠方操作無效;遠程控制模式下,DCS 輸出的轉速命令信號跟蹤變頻器轉速反饋。變頻器受DCS 控制時,提供手動、自動兩種操作方式。

改造設計中,調節變頻器控制的送、引風機啟動條件,改為對應變頻器控制信號、隔離開關位置的綜合判斷信號,取消“液偶開度小于10%”的條件。

2.3 電機與風機連接方案

根據既有裝置運行現狀,初步提出兩種方案,做對比分析與選擇:

方案1:電機前移,用聯軸器連接電機和風機軸。在停爐后拆除液力耦合器和附屬油水管路,在液偶和電機的基礎鉆4 個深800~1000 mm、孔徑超過100 mm 的孔,以便電機的前移和安裝。在新電機處鑿毛,清理雜物,重新安裝電機,二次灌漿處理。新配一只半聯軸器,或改造原聯軸器。成本方面,每臺電機的土建、安裝費用約5000 元,4 個鉆孔的費用約5000 元,合計10 000元。此改造方案的優勢在于提升裝置的可靠性,創設便捷的日常運行維護條件,但工期較長。

方案2:電機與風機軸采用過渡軸及聯軸器直連,電機的位置不做改動。在停爐后拆除液力耦合器和附屬油水管路,在裝置基礎上方設過渡軸,電機與風機軸穩定連接。此方案的優勢在于施工效率高,風機停運1 d 時間內便可完成各項改造工作;不足之處在于操作難度大、精度高。例如,過渡軸及1 對聯軸器的重量超過300 kg,對重物找中心時難度較大,且過渡軸的位置可能在風機停運后發生變化,致使軸的中心偏離正常位置,嚴重時導致聯軸器銷子受損。成本方面,中間過渡軸的費用約為1 萬元,且由于新增聯軸器導致傳動效率降低,裝置運行可靠性變差,故障發生率高。

兩項方案的成本基本相同,但方案1 的安全性良好、裝置運行可靠,因此選擇方案1,即通過聯軸器直聯前移的電機和風機軸。此方案的注意事項為:

(1)按15 d 土建及安裝改造工期進行設計,保障安全,提高質量,縮短時間。

(2)送/引風機電機改造時,雖然需考慮甲、乙兩側,但兩部分的結構一致。

(3)根據各風機軸功率確定聯軸器的型號,條件允許時盡可能采用原風機側的半聯軸器,提高既有資源的利用價值;改造原液偶輸出軸的半聯軸器時,可以采取重新加工配對或優化軸孔的方法。鍵與鍵槽的尺寸各異,需精準控制各自的長度、深度和高度,并考慮新舊國標的具體標準,做好協調。配對加工彈性柱銷齒式聯軸器的齒孔,應嚴格控制加工尺寸。

3 自動化控制設計

3.1 送風自動調節系統

送風調節系統負責供風,以滿足爐膛內燃料燃燒對風量的要求,控制機理是由調節系統控制送風機變頻器指令,從而調節風機轉速,最終進入爐內的風量將由于轉速的變化而發生改變,使燃料經濟燃燒,減少不必要的送風機電力資源消耗。

進入爐內風量變化到鍋爐尾部氧量信號的反映需耗費一段時間,且此過程具有動態變化的特性。為此采用雙支氧化鋯測量氧量信號,再根據測量結果采取補償措施,提供適宜的氧量。甲、乙側氧量偏差大、氧量變送器發生故障、氧量調節器入口偏差較大時,均調整為手動控制模式,由專員以裝置實際運行狀態為準,用軟手操增減氧量定值,盡快恢復正常運行狀態。

根據經煙氣含氧量修正后的風量信號控制風量調節器的被調量。送風控制系統應保持富氧燃燒狀態,即鍋爐燃燒時的送風量始終超過燃料量,而此運行狀態取決于以下3 個信號的最大值,分別為協調控制的能量需求指令信號、燃燒控制系統的熱量需求指令、最小風量定值(30%額定風量)。通過風量調節器的輸出控制變頻器,以維持良好運行狀態。根據自動化控制目標,將4#爐甲、乙側送風機均調節為變頻控制機制,兩者均具備自動調節的功能。送風機的轉速由送風自動調節系統控制,先控制兩側變頻器、再調節風機轉速。

3.2 引風(爐膛負壓)調節系統

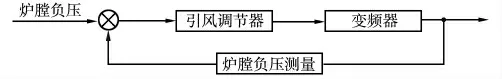

通過調節引風機轉速加之送風系統的輔助,始終將鍋爐壓力穩定在合適的區間內。爐膛壓力采用3 個變送器取中值測量,調節系統采用前饋控制,具體調控方式根據送風量指令信號而定。為爐膛負壓調節系統設計方向閉鎖控制,爐膛壓力偏低時,提高自動閉鎖引風機轉速;爐膛壓力偏高時,則降低該風機轉速,以動態調控的方式使爐膛壓力始終維持穩定。

引風自動調節系統調控功能通過控制乙側變頻器、控制引風機轉速而實現(圖2)。4#爐甲側引風機仍保持原工頻定數運行,乙側引風機調整為變頻控制、參與自動調節。變頻器退出運行后,引風自動控制則通過調節液力耦合器勺管的方式進行。

圖2 為引風調節系統原理

4 變頻改造后的節能性能評估

在負荷工況保持一致的條件,對改造前、后4#爐的兩臺送/引風機的耗電量進行分析,評估變頻改造的節能效果。

4.1 改造前的耗電量

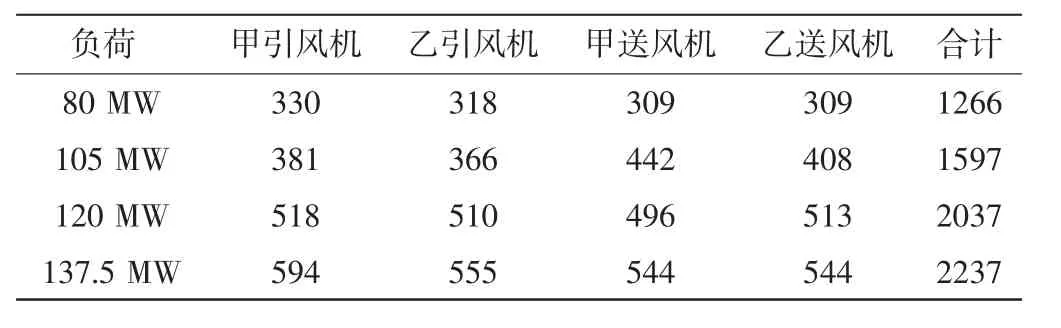

改造前,多種負荷段調節工況時,各引風機和送風機的功率結果如表1 所示。

表1 改造前送/引風機的消耗功率 kW·h

每臺機組的年運行時長取6000 h,機組負荷水平按照80 MW 運行時間為35%、105 MW 運行時間為50%、120 MW 運行時間為10%、137.5 MW 運行時間為5%加權平均為條件計算,則4 臺風機的年耗電量為:

4.2 改造后的耗電量

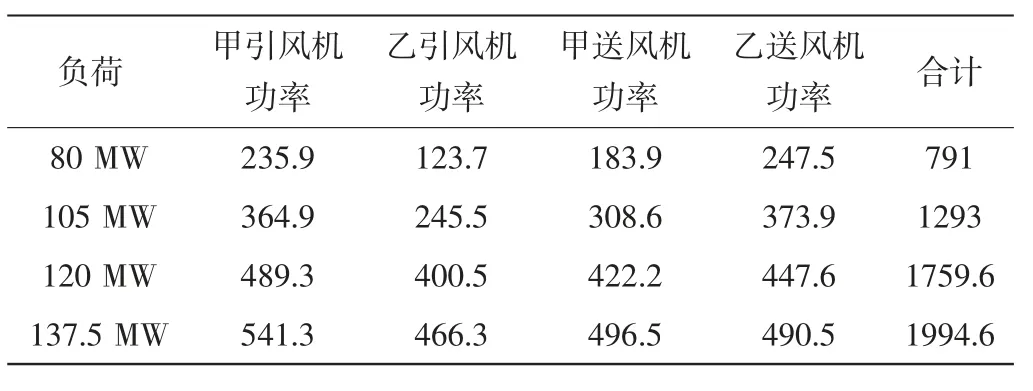

試驗工況點考慮的是機組80 MW 負荷、105 MW負荷、120 MW 負荷、137.5 MW 負荷,并檢驗4#爐送/引風機在各工況點間的調節性能。分析發現,甲、乙引風機和送風機在負荷為80~137.5 MW 內平衡調節。在穩定工況點,鍋爐的運行時間不短于60 min,應確保漏風量被控制在許可范圍內,同時一、二次風分配值合理。改造后,4 臺風機在各負荷段的運行功率如表2 所示。

表2 改造后送/引風機的消耗功率 kW·h

改造后,根據4 臺風機的功率計算年耗電量為719.42×104kW·h。

4.3 節能性能評估

改造前、后,風機年耗電量分別為719.42×104kW·h、896.31×104kW·h,改造后年耗電量節約176.89×104kW·h,電價0.32 元/kW·h,單臺爐年節約費用約176.89×0.32=56.6 萬元,投資回收年限約282/56.6=4.98 年。

根據耗電量、成本的對比分析結果可知,改造后節電效果大幅提升,且在機組中、低負荷段運行時體現得更為明顯。經計算,在單側送、引風機采取變頻控制策略后,每臺爐年減少耗電量176.89×104kW·h,有良好的節能效果。由于用電量減少,還可節約成本,因此具有良好的生態環境效益和經濟效益。

5 結束語

綜上所述,火電廠的風機能耗較高,為此采取變頻改造策略,并設計自動化控制系統后,每臺爐廠用電率降低約0.3%,節能降耗效果良好。改造后進行長期觀察,風機未見異常振動、功能失效等問題,裝置運行安全。因此,本火電廠鍋爐的變頻改造策略及自動化控制策略具有可行性,可為類似項目提供參考。