燃料包殼表面沉積層對(duì)汽化核心密度影響的實(shí)驗(yàn)研究

蔡杰進(jìn),胡致平,鄧日寧

(華南理工大學(xué) 電力學(xué)院,廣東 廣州 510640)

在核反應(yīng)堆中,燃料包殼長(zhǎng)期處在高溫、高壓的運(yùn)行環(huán)境中[1],且通過(guò)在冷卻劑中添加一定濃度的硼酸(H3BO3)來(lái)實(shí)現(xiàn)一定程度的反應(yīng)性控制[2],導(dǎo)致包殼處于化學(xué)腐蝕性的環(huán)境中;另外,一回路冷卻劑流過(guò)蒸汽發(fā)生器和管道,即使這些金屬容器或管道已經(jīng)過(guò)鈍化而形成致密的氧化膜,降低了腐蝕反應(yīng)的速率,但仍難免向冷卻工質(zhì)中釋放金屬離子[3]。因此,在核反應(yīng)堆運(yùn)行過(guò)程中,包殼表面會(huì)生成表面沉積(Chalk River Unidentified Deposits, CRUD)層。由于表面污垢實(shí)際成分較為復(fù)雜,有研究通過(guò)模擬表面污垢,得到與實(shí)際污垢相似的多孔結(jié)構(gòu)和表面特征。麻省理工學(xué)院的Coyle等[4]使用SiO2顆粒模擬表面污垢來(lái)研究其對(duì)過(guò)冷流動(dòng)沸騰傳熱和汽化核心密度等的影響;Byers等[5]也提出了關(guān)于模擬實(shí)際壓水堆燃料棒包殼表面污垢的方法,與實(shí)際表面污垢結(jié)構(gòu)十分相似;O′Hanley等[6]研究了不同表面參數(shù)的SiO2表面沉積對(duì)沸騰傳熱和臨界熱流密度的影響,Tetreault-Friend等[7]在此基礎(chǔ)上進(jìn)一步研究了SiO2沉積的孔隙率以及潤(rùn)濕性等對(duì)沸騰傳熱的影響。所以在燃料棒包殼存在CRUD層的情況下,理清沉積層對(duì)堆內(nèi)流動(dòng)傳熱行為的影響規(guī)律對(duì)于指導(dǎo)反應(yīng)堆常規(guī)運(yùn)行、維護(hù)以及熱工安全設(shè)計(jì)基準(zhǔn)的制定相當(dāng)重要。因此,課題組通過(guò)搭建SiO2逐層沉積實(shí)驗(yàn)臺(tái)架和流動(dòng)沸騰可視化實(shí)驗(yàn)臺(tái)架,開展核反應(yīng)堆燃料棒表面污垢對(duì)堆芯熱工水力特性影響的系統(tǒng)研究。相關(guān)研究已取得一定的進(jìn)展,鄧日寧等[8]報(bào)道了SiO2逐層沉積模擬燃料包殼表面沉積層的流動(dòng)沸騰實(shí)驗(yàn)研究結(jié)果,即SiO2沉積表面與未沉積表面對(duì)比,流動(dòng)沸騰傳熱能力增強(qiáng),臨界熱流密度(CHF)提高,3 μm SiO2沉積表面的CHF較未沉積表面增幅可達(dá)77.4%;Deng等[9]介紹了考慮燃料棒表面污垢存在的瞬態(tài)事故工況模擬研究。

汽化核心密度是描述核態(tài)沸騰現(xiàn)象中的一個(gè)十分重要的參數(shù),因此一直備受關(guān)注。潘良明等[10]開展了狹窄流道內(nèi)過(guò)冷流動(dòng)沸騰汽化核心密度研究,文獻(xiàn)[11]開展了表面孔隙率對(duì)沸騰過(guò)程汽化核心密度的影響研究,并將多種汽化核心密度預(yù)測(cè)模型在OpenFOAM平臺(tái)中實(shí)現(xiàn)[12]。本文將介紹基于流動(dòng)沸騰可視化實(shí)驗(yàn)臺(tái)架而開展的燃料包殼表面沉積層對(duì)汽化核心密度影響的實(shí)驗(yàn)研究。

1 實(shí)驗(yàn)方法

1.1 實(shí)驗(yàn)裝置系統(tǒng)及流程

流動(dòng)沸騰實(shí)驗(yàn)回路如圖1所示,該實(shí)驗(yàn)在常壓下進(jìn)行,流動(dòng)回路主要由實(shí)驗(yàn)段、預(yù)熱器、冷凝器、泵和加熱水箱組成。

圖1 流動(dòng)沸騰實(shí)驗(yàn)回路示意圖

實(shí)驗(yàn)采用電阻率大于15 MΩ·m的去離子水作為工質(zhì)流體,經(jīng)離心泵由加熱水箱抽出后,流經(jīng)流量計(jì)和預(yù)熱器到達(dá)垂直實(shí)驗(yàn)段,實(shí)驗(yàn)段的數(shù)據(jù)通過(guò)數(shù)據(jù)采集卡及高速攝像機(jī)等系統(tǒng)采集。實(shí)驗(yàn)段可拆卸用于更換不同沉積層的鋯-4合金樣片,實(shí)驗(yàn)工況工質(zhì)流速及流體過(guò)冷度通過(guò)熱交換器和預(yù)熱器及泵等進(jìn)行調(diào)整。

實(shí)驗(yàn)段局部示意圖如圖2所示,流道主體為整個(gè)流動(dòng)沸騰實(shí)驗(yàn)臺(tái)的核心裝置,使用的材料為耐腐蝕的314不銹鋼,矩形流道的流動(dòng)橫截面積為36 mm×16 mm,流道全長(zhǎng)600 mm。在120 mm×10 mm×1 mm的鋯-4實(shí)驗(yàn)樣片上方區(qū)域設(shè)置開口并安裝一面積約為80 mm×36 mm的亞克力(PMMA材料)觀察窗,實(shí)驗(yàn)樣片通過(guò)紫銅螺母固定并連接于兩片頂端帶螺紋紫銅電極上,紫銅電極連接大電流直流電源,出于防止加熱熱量泄漏以及電絕緣安全的考慮,在實(shí)驗(yàn)樣片的背面設(shè)置導(dǎo)熱性能差的電絕緣氧化鋁陶瓷底座和聚四氟乙烯(PTFE)底板。

圖2 實(shí)驗(yàn)段局部示意圖

1.2 試驗(yàn)參數(shù)

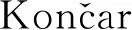

本實(shí)驗(yàn)采用控制變量法對(duì)不同程度的SiO2沉積層、工質(zhì)流體過(guò)冷度與流速進(jìn)行變量組合:工質(zhì)流體的過(guò)冷度(Tsub)取值0、3、5 K,流速(v)取值0.12 m/s和0.17 m/s,對(duì)應(yīng)計(jì)算的雷諾數(shù)(Re)分別為9 300和13 000;使用壓水堆中常見的鋯-4(Zr-4)包殼材料,不同程度的SiO2沉積層使用沉積厚度δ進(jìn)行劃分,分為無(wú)沉積(0 μm)、1 μm沉積和3 μm沉積,其中無(wú)沉積的實(shí)驗(yàn)樣片用Zr-4命名。實(shí)驗(yàn)工況列于表1,共18組。

表1 實(shí)驗(yàn)組具體工況及參數(shù)

1.3 表面污垢層的模擬及表面參數(shù)

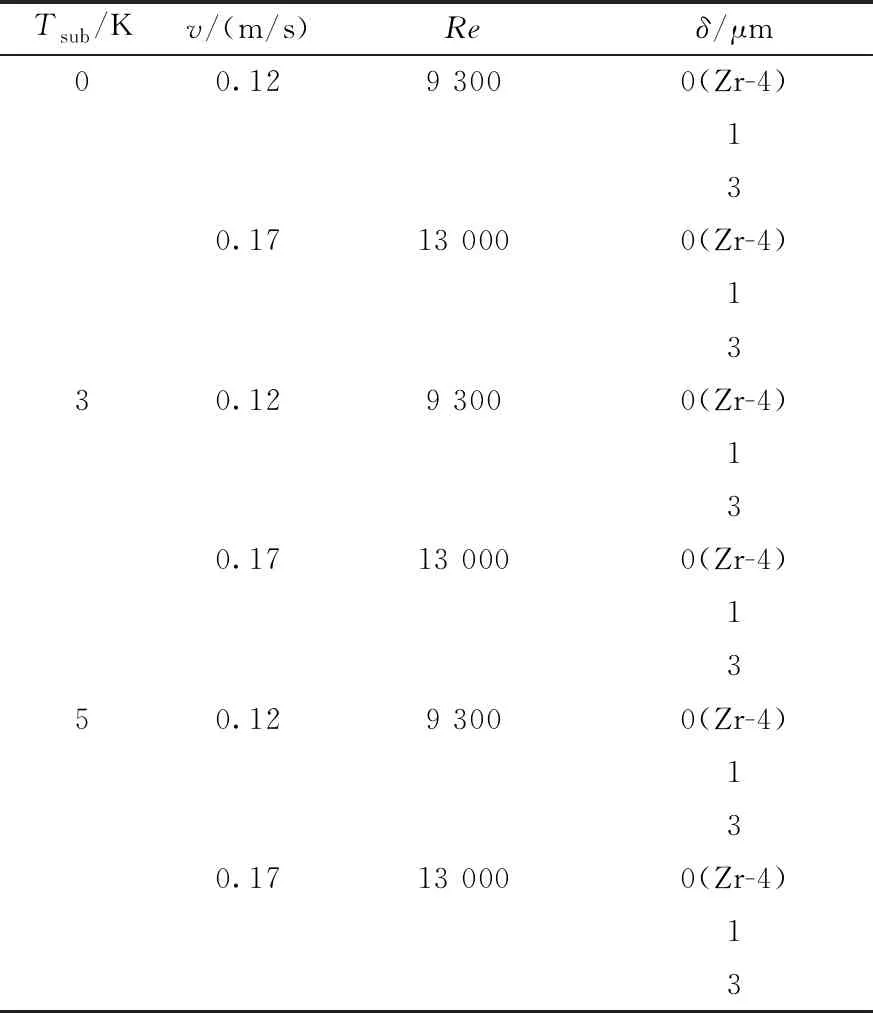

由于表面污垢實(shí)際成分較復(fù)雜,欲得到與實(shí)際燃料包殼表面相同結(jié)構(gòu)和成分的污垢層十分困難。部分研究采用逐層沉積的方法,將不同粒徑的SiO2納米顆粒沉積于基板表面,由于SiO2沉積層的結(jié)構(gòu)特點(diǎn),改變了傳熱能力,且經(jīng)過(guò)流動(dòng)沸騰實(shí)驗(yàn)的驗(yàn)證[13-14],即使達(dá)到臨界熱流密度點(diǎn)也不會(huì)脫落。沉積所得到的SiO2沉積層與堆內(nèi)燃料包殼表面污垢層結(jié)構(gòu)相似,在一些關(guān)鍵的表面形貌參數(shù)上具有相近的特點(diǎn)[15],所以本實(shí)驗(yàn)將在燃料包殼表面逐層沉積不同厚度的SiO2沉積層來(lái)模擬實(shí)際燃料包殼表面污垢。具體模擬沉積形成原理如圖3所示。將實(shí)驗(yàn)樣片交替浸入帶陽(yáng)離子和陰離子的溶液中,實(shí)驗(yàn)樣片對(duì)陰陽(yáng)離子的附著能力不同,逐層交替地浸入可使帶電粒子沉積在樣片表面。中間過(guò)程插入去離子水清洗來(lái)去除過(guò)量的附著粒子。

圖3 逐層沉積形成原理簡(jiǎn)圖

完成SiO2在樣片的逐層沉積后,需要對(duì)SiO2沉積層的表面形貌參數(shù)進(jìn)行測(cè)量與表征,采用上述步驟完成實(shí)驗(yàn)樣片的逐層沉積后需進(jìn)行實(shí)驗(yàn)樣片主要表面形貌參數(shù)測(cè)量與表征,主要表面形貌參數(shù)包括表面接觸角、表面粗糙度、沉積層厚度、表面孔隙率。

表面接觸角用于表征樣片表面潤(rùn)濕性的強(qiáng)弱,樣片的接觸角大小采用表面張力接觸角測(cè)量?jī)x進(jìn)行測(cè)量,結(jié)果如圖4所示。由圖4可看出,沉積厚度δ的增大會(huì)導(dǎo)致表面接觸角減小。樣片表面的孔隙率使用掃描電鏡拍攝分析獲得,結(jié)果如圖5所示。從圖5可看出,樣片表面有無(wú)沉積層對(duì)孔隙率影響很大。

圖4 不同沉積厚度樣片表面接觸角測(cè)量結(jié)果

圖5 不同沉積厚度實(shí)驗(yàn)樣片表面的SEM圖像

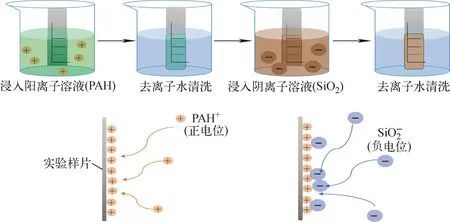

實(shí)驗(yàn)樣片的表面粗糙度以及厚度的測(cè)量使用3D光學(xué)輪廓儀,在樣片表面多個(gè)位置取點(diǎn)測(cè)量得到表面粗糙度,沉積表面樣片的沉積厚度通過(guò)與未沉積表面樣片的厚度對(duì)比獲得。樣片的3D輪廓分析圖如圖6所示。3D輪廓儀分析得到的不同樣片的表面粗糙度以及沉積厚度列于表2。

表2 不同樣片的表面粗糙度及沉積層厚度

圖6 不同沉積厚度實(shí)驗(yàn)樣片的3D輪廓分析圖

2 實(shí)驗(yàn)數(shù)據(jù)處理

2.1 壁面過(guò)熱度計(jì)算

實(shí)驗(yàn)樣片的壁面過(guò)熱度(Tsup)指樣片壁面溫度(Tw)與當(dāng)前壓力下的工質(zhì)飽和溫度(Tsat)的差值,如式(1)所示,壁面溫度Tw由一根與樣片表面接觸的熱電偶直接獲得。

Tsup=Tw-Tsat

(1)

樣片表面溫度由 K型熱電偶直接測(cè)量,誤差為±0.5 ℃,所以壁面過(guò)熱度Tsup的誤差來(lái)自儀器測(cè)量的直接誤差,約為±0.5 ℃。

2.2 汽泡可視化圖像處理與汽化核心密度計(jì)算

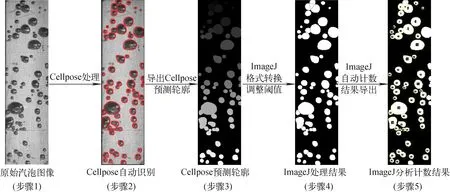

為準(zhǔn)確捕捉汽泡圖像,通過(guò)高速攝相機(jī)獲得的汽泡圖像在保存導(dǎo)出后使用ImageJ[16]及其插件Cellpose[17]進(jìn)行處理,使用Cellpose自動(dòng)識(shí)別不規(guī)則的汽泡邊緣,獲得包含邊緣的預(yù)測(cè)輪廓并導(dǎo)出預(yù)測(cè)輪廓結(jié)果。導(dǎo)出汽泡輪廓的預(yù)測(cè)結(jié)果后,使用ImageJ對(duì)預(yù)測(cè)輪廓結(jié)果進(jìn)行處理分析:首先將預(yù)測(cè)輪廓圖片轉(zhuǎn)化為8 bit格式,隨后獲取輪廓邊界,調(diào)整閾值范圍對(duì)邊界二值化;自動(dòng)分割融合的汽泡邊緣,提高識(shí)別準(zhǔn)度。經(jīng)上述過(guò)程處理后得到只含有汽泡邊界的二值化圖像,采用ImageJ內(nèi)置分析粒子功能直至自動(dòng)處理后統(tǒng)計(jì)的汽泡數(shù)與手動(dòng)統(tǒng)計(jì)的汽泡數(shù)之間的誤差小于4%。以上步驟為單一汽泡圖像的分析處理流程。由于拍攝過(guò)程中,照明環(huán)境與相機(jī)拍攝位置沒(méi)有變化,可以批量處理同一實(shí)驗(yàn)工況下的汽泡圖像,具體過(guò)程如圖7所示。

圖7 汽泡圖像識(shí)別處理示意圖

汽泡成核[18]是描述沸騰期間在表面液體界面處形成蒸汽泡的過(guò)程,成核過(guò)程主要分為兩種類型:均相成核和異質(zhì)成核。沒(méi)有預(yù)先存在的汽體,在過(guò)熱液體中形成汽-液界面為均相成核,與之相反,異相成核是指在加熱表面上存在汽體或蒸汽時(shí)形成汽-液界面。因此,汽化核心密度定義為加熱表面上存在的空腔數(shù),即單位加熱表面區(qū)域的汽泡生長(zhǎng)數(shù)量。根據(jù)制造工藝的類型,在加熱表面上存在不同形狀和尺寸的空腔。在給定熱流密度的異質(zhì)沸騰期間,存在最小空腔半徑,高于該最小空腔半徑的空腔都能產(chǎn)生蒸汽泡,稱為活性成核位點(diǎn)。因此,單位加熱表面區(qū)域能形成蒸汽泡空腔的數(shù)量稱為汽化核心密度(Na),其計(jì)算公式如式(2)所示。

(2)

式中:n為拍攝的某張汽泡圖像中統(tǒng)計(jì)的汽泡數(shù);As為分析汽泡圖像的處理面積;k為選取計(jì)算的汽泡圖像數(shù)量,由于高速攝像機(jī)拍攝某個(gè)加熱功率點(diǎn)的汽泡圖像時(shí)間很短(10-3s),這一時(shí)間段拍攝的汽泡圖像加熱功率點(diǎn)近乎不變,所以從這一時(shí)間段的汽泡圖像中選取不少于10張的清晰汽泡圖像進(jìn)行處理,然后對(duì)這些汽泡圖像的汽泡數(shù)進(jìn)行平均,此方法也能減小汽泡聚并、驟冷潰滅對(duì)統(tǒng)計(jì)汽泡數(shù)的影響。本實(shí)驗(yàn)以實(shí)驗(yàn)樣片的寬度(10 mm)作為標(biāo)尺,通過(guò)換算獲得單個(gè)像素點(diǎn)代表的實(shí)際長(zhǎng)度,隨后計(jì)算分析區(qū)域內(nèi)像素?cái)?shù)以確定分析處理面積的大小,不同的工況組由于實(shí)驗(yàn)過(guò)程中高速攝相機(jī)的安裝位置發(fā)生變化,每個(gè)實(shí)驗(yàn)工況組的分析處理方法均按照上述過(guò)程進(jìn)行計(jì)算。

3 不確定性分析

對(duì)于不確定性分析,使用Kline[19]的分析公式,即:

(3)

式中:Rmuu為間接參數(shù)的不確定性;R1,R2,…,Rn為具有不確定性的直接測(cè)量參數(shù)的不確定性。

汽化核心密度Na的不確定性主要由ImageJ軟件誤差及換算距離的誤差組成,在計(jì)數(shù)過(guò)程中,對(duì)圖像邊界上的汽泡進(jìn)行了計(jì)數(shù),在該實(shí)驗(yàn)中誤差約為2%。ImageJ軟件的自動(dòng)統(tǒng)計(jì)汽泡數(shù)與手動(dòng)統(tǒng)計(jì)汽泡數(shù)誤差約為4%,統(tǒng)計(jì)拍攝時(shí)汽泡發(fā)生聚并、驟冷潰滅等現(xiàn)象的不確定性為0.5%,換算處理分析距離的不確定性為1%。因此,汽化核心密度Na的不確定性用式(4)計(jì)算。

(4)

式中:Si為ImageJ的不確定性;Y為汽泡聚并、驟冷潰滅的不確定性;X為換算處理分析距離的不確定性。采用該方法分析處理的不確定性Si、Y與X均約為4%[20]。

4 結(jié)果與分析

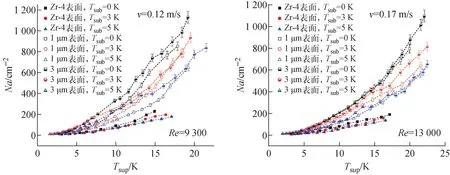

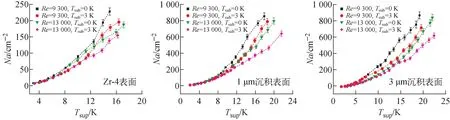

不同沉積厚度表面的汽化核心密度Na隨壁面過(guò)熱度Tsup的變化如圖8所示。可見,所有的汽化核心密度數(shù)據(jù)點(diǎn)集中于所有實(shí)驗(yàn)工況的過(guò)冷沸騰階段,這是由于在迫近臨界沸騰傳熱階段實(shí)驗(yàn)樣片表面生成的汽泡數(shù)較多,且在極短的時(shí)間內(nèi)相互融合,形成較大的汽泡或不連續(xù)的蒸汽膜。從圖8可知,各實(shí)驗(yàn)樣片表面在不同實(shí)驗(yàn)工況下的汽化核心密度隨壁面過(guò)熱度的升高而增大。在低壁面過(guò)熱度的階段,即過(guò)冷沸騰的前期,所有實(shí)驗(yàn)工況的汽化核心密度接近,這是因?yàn)楸诿孢^(guò)熱度低意味著熱流密度較小,汽泡生成較少,此時(shí)各實(shí)驗(yàn)樣片表面活躍的汽泡成核點(diǎn)密度相近。隨著壁面過(guò)熱度的增大,過(guò)冷度和流速不同的實(shí)驗(yàn)組出現(xiàn)差異。在同一SiO2沉積厚度下,過(guò)冷度小、流速小的實(shí)驗(yàn)工況組的汽化核心密度對(duì)壁面過(guò)熱度的增長(zhǎng)影響明顯,3種不同SiO2沉積厚度下汽化核心密度最大的工況皆是過(guò)冷度Tsub=0 K、流速v=0.12 m/s。

圖8 不同表面的汽化核心密度Na分布

對(duì)比圖8a、b和c之間的差異可知,有SiO2沉積的實(shí)驗(yàn)樣片在壁面過(guò)熱度較高階段的汽化核心密度較未沉積實(shí)驗(yàn)樣片的大,這是因?yàn)橄啾扔谖闯练e表面,不同厚度SiO2沉積在孔隙率這一表面形貌參數(shù)上相差較大,未沉積的Zr-4樣片的孔隙率為7.823%,而1 μm SiO2沉積表面和3 μm SiO2沉積表面的孔隙率分別為42.34%和47.57%,同時(shí),在表面粗糙度及潤(rùn)濕性上,不同厚度沉積表面差異較小,因此實(shí)驗(yàn)樣片汽化核心密度差異主要?dú)w因于表面孔隙率之間的差異。

4.1 工質(zhì)流速對(duì)汽化核心密度分布的影響

在同一實(shí)驗(yàn)樣片表面,工質(zhì)流速一定程度上影響汽化核心密度分布。圖9給出了不同流速v下的汽化核心密度分布,其中,雷諾數(shù)Re=9 300代表流速v=0.12 m/s,Re=13 000代表流速v=0.17 m/s。結(jié)果發(fā)現(xiàn),對(duì)于未沉積的Zr-4表面實(shí)驗(yàn)樣片,同一過(guò)冷度Tsub下,流速小的實(shí)驗(yàn)組汽化核心密度較小。在相同壁面過(guò)熱度Tsup下,3 μm SiO2沉積表面的汽化核心密度最大,其次是1 μm SiO2沉積表面,未沉積表面最小。不同SiO2沉積厚度由于不同的表面孔隙率差異明顯,在相同壁面過(guò)熱度下,汽化核心密度差異較大。由圖9可知,同一流速下1 μm SiO2沉積表面與3 μm SiO2沉積表面的汽化核心密度接近,工質(zhì)流體的過(guò)冷度越大,不同沉積層表面的汽化核心密度越接近。

圖9 不同工質(zhì)流速v的汽化核心密度Na分布

4.2 過(guò)冷度對(duì)汽化核心密度分布的影響

不同過(guò)冷度Tsub下的汽化核心密度Na分布如圖10所示。由圖10可知,相同的實(shí)驗(yàn)樣片與相同的流速v情況下,過(guò)冷度Tsub與汽化核心密度Na呈反比關(guān)系,即在相同壁面過(guò)熱度的情況下,流體過(guò)冷度越小,不同沉積層表面的汽化核心密度越大。

圖10 不同過(guò)冷度Tsub的汽化核心密度Na分布

為更直觀體現(xiàn)不同過(guò)冷度以及流速之間的差異,選取同一樣片上兩個(gè)過(guò)冷度和流速工況進(jìn)行對(duì)比,如圖11所示。由圖11可看出,在低壁面過(guò)熱度下,汽化核心密度受過(guò)冷度和流速影響很小,是因?yàn)楸诿孢^(guò)熱度過(guò)低熱通量小,汽泡還處于生長(zhǎng)階段,所以汽化核心密度變化不大且受過(guò)冷度和流速影響不明顯;當(dāng)壁面過(guò)熱度上升到一定程度時(shí),汽泡的數(shù)量開始快速增加,汽化核心密度增速很快。由圖11可推測(cè),在同一樣片表面上,過(guò)冷度和流速其中一個(gè)工況相同另一個(gè)不同的條件下,流速對(duì)汽化核心密度的影響大于過(guò)冷度的影響。流速和過(guò)冷度的增大都會(huì)降低汽化核心密度。

圖11 不同表面流速和過(guò)冷度下的汽化核心密度Na對(duì)比

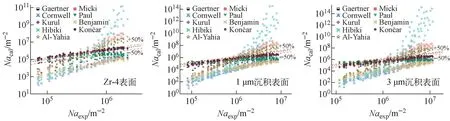

4.3 汽化核心密度分布實(shí)驗(yàn)數(shù)據(jù)與預(yù)測(cè)模型對(duì)比分析

為準(zhǔn)確預(yù)測(cè)不同工況下的汽化核心密度分布,已有大量研究基于不同的傳熱表面及傳熱工況,提出了汽化核心密度預(yù)測(cè)模型。表3給出了9種不同的預(yù)測(cè)模型。由表3可知,多數(shù)現(xiàn)有汽化核心密度預(yù)測(cè)模型主要考慮壁面過(guò)熱度對(duì)汽化核心密度的影響,有部分模型考慮表面形貌特征包括潤(rùn)濕性、孔隙率等參數(shù)差異對(duì)汽化核心密度的影響。

表3 汽化核心密度Na預(yù)測(cè)公式

圖12為不同工況下汽化核心密度實(shí)驗(yàn)值與預(yù)測(cè)值的對(duì)比。圖中給出了+50%與-50%的界定線,若預(yù)測(cè)模型數(shù)據(jù)點(diǎn)在紅色虛線范圍內(nèi),說(shuō)明該模型能在一定程度上得出不同條件下的汽化核心密度。

圖12 汽化核心密度實(shí)驗(yàn)值Naexp與模型預(yù)測(cè)值Nacal的對(duì)比

5 結(jié)論

基于常壓下的流動(dòng)沸騰可視化實(shí)驗(yàn)臺(tái)架,以鋯-4合金為基板,采用逐層沉積的方法沉積不同厚度的SiO2沉積層,通過(guò)流動(dòng)沸騰實(shí)驗(yàn)研究了燃料包殼表面沉積層對(duì)汽化核心密度的影響規(guī)律。得到以下主要結(jié)論。

1) SiO2沉積表面與未沉積表面相比汽化核心密度增大,其中3 μm SiO2沉積實(shí)驗(yàn)組最大,過(guò)冷度Tsub=0 K、流速v=0.12 m/s工況下的汽化核心密度最大。壁面過(guò)熱度的升高會(huì)增大汽化核心密度,在有SiO2沉積的表面增加會(huì)更明顯。

2) 對(duì)于同一樣片,在過(guò)冷度和流速其中一個(gè)工況相同另一個(gè)不同的條件下,流速對(duì)汽化核心密度的影響大于過(guò)冷度,并且流速和過(guò)冷度的增大都會(huì)降低汽化核心密度。在壁面溫度過(guò)低的情況下,汽化核心密度受過(guò)冷度和流速影響很小。