冶煉低碳鋼RH爐環節的碳氧反應研究

裘文 李寶龍 常軍 羅洪彥 劉真海 劉全生

摘 要:為降低低碳鋼的冶煉成本,提高低碳鋼冶煉質量,可通過優化RH工藝參數,充分利用碳氧反應,加入碳粒,去除部分游離氧以代替鋁脫氧,減少鋼水中Al2O3夾雜的含量,提高鋼水純凈度,降低噸鋼成本;通過改變預抽模式,優化驅動氣體的操作工藝,有效保護設備,降低維修成本,并為冶煉優質低碳鋼水打下基礎。

關鍵詞:碳氧反應;低碳鋼;真空度;脫氧;純凈度

STUDY ON THE CARBON OXYGEN REACT OF LOW-CARBON STEEL IN RH FURNACE

Qiu Wen? ? Li Baolong? ? Chang Jun? ? Luo Hongyan? ? Liu Zhenhai? ? Liu Quansheng

(Beiying Steel-making plant of BX Steel.? ? Benxi? ? 117017,China)

Abstract:In order to lower melting cost for low carbon steel, RH process parameters were optimized. Carbon oxygen reaction was fully utilized and carbon particles were added to remove partial free oxygen to substitute aluminum to deoxidize. The content of Al2O3 inclusion was reduced and steel cleanliness improved, reducing tonnage steel cost. Through changing pre-vacuuming style and optimizing the operation process of driving gas, splashing was curbed and equipment effectively protected, reducing maintenance cost.

Key words: carbon oxygen reaction;low carbon steel;vacuum;deoxidize;cleanliness

0? ? 引? ? 言

低碳鋼具有優秀的塑、韌性,一般可軋成鋼管、鋼帶、鋼板或角鋼、槽鋼、工字鋼等復雜斷面結構件,用于制作各種建筑構件、容器、箱體、爐體和農機具等。優質低碳鋼軋成薄板,制作汽車駕駛室、發動機罩等深沖制品,還可軋成棒材,用于制作強度要求不高的機械零件。過去由于低碳鋼固有的特性,使其使用范圍大受局限,隨著國內一些新技術在鋼鐵行業的應用,低碳鋼的許多新興用途得到了很好的開發利用,目前國內一些大型鋼廠或鋼鐵貿易公司都積極與國內的大型吊索具企業密切合作,共同開發高技術高精密高質量的索具產品,在國內乃至全球的索具行業,起到了很好的技術推動作用。這也對低碳鋼的綜合利用,指明了新的道路。

若能在RH處理過程中充分利用碳氧反應,不只是采用鋁粒或脫氧劑進行鋼水脫氧處理和利用鋁氧反應對鋼水升溫處理,能夠有效減少鋁粒或脫氧劑及合金的使用量,降低低碳鋼的冶煉成本。通過優化工藝,還能減少鋼水中的夾雜物含量,提高鋼水的純凈度,冶煉出質量合格甚至優異的低碳鋼水。

1? ? 碳氧反應理論依據

根據碳氧反應熱力學方程式:

[C] + [O] = CO

其中的反應平衡常數:K=PCO/(fC×WC×fO×WO)冶煉低碳鋼時,使鋼水中碳和氧的濃度降到很小,則fC和f0可以看作1,公式變為:K=PCO/(WC×WO)當溫度不變時,K為常數,如果PCO是定值,則WC與WO乘積也是定值。這說明當鋼水在RH真空室內循環時,鋼水中的碳與游離氧作用發生碳氧反應,并且碳氧反應的能力隨真空度的提高而增強。因此在RH碳脫氧的能力超過了鋁脫氧的能力,并且產生的CO隨廢氣排出,大大減少了Al2O3的夾雜量,提高了鋼水純凈度,降低了成本。

2? ? 低碳鋼生產工藝流程和主要設備

2.1? ? 工藝流程

本文研究目標低碳低硅鋁鎮靜鋼以DQ1J為例,生產工藝流程:鐵水魚雷罐→倒罐站→鐵水預處理→120 t頂底復吹轉爐→鋼包底吹氬→RH爐精煉→板坯連鑄

2.2? ? 主要設備

本廠煉鋼作業部煉鋼系統裝備主要包括:1座混鐵爐及2座倒灌站,接收高爐到廠的鐵水;2座脫硫站對鐵水中的硫進行預處理,提供高品質鐵水;三座120? t頂底復吹轉爐,對鐵水進行冶煉,高拉碳、低硫、高游離氧出鋼;三座LF精煉爐對鋼水進行升溫,保證到RH的溫度符合要求;一座RH精煉爐,對鋼水進行脫碳和脫氧合金化等處理,凈化鋼水,提高鋼水純凈度,生產出高質量鋼水。這些設備都為冶煉出高附加值產品提供了保障。

2.3? ? 鋼種成分參數

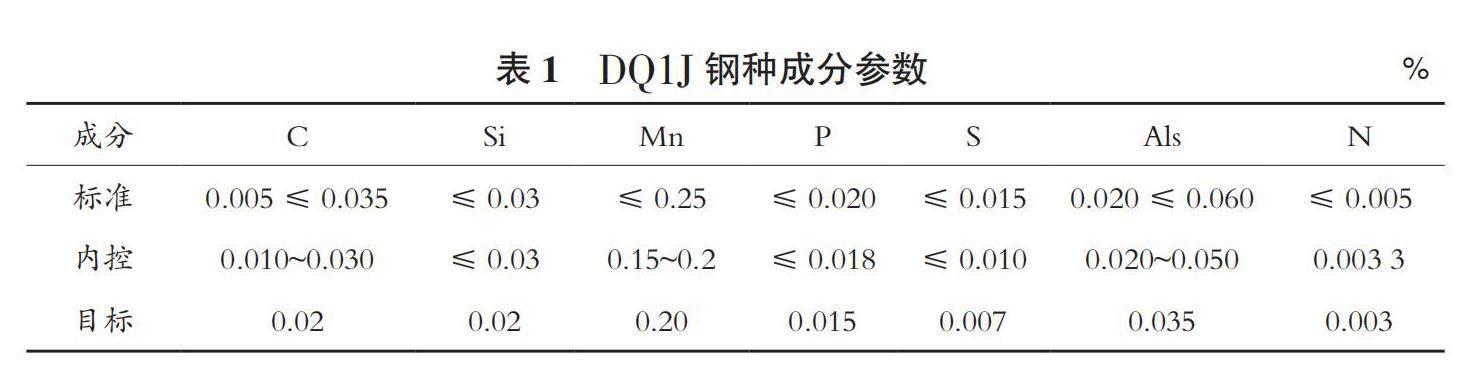

以低碳鋼DQ1J為例,鋼種成分參數見表1。

3? ? 碳氧反應在RH爐冶煉過程的應用

低碳鋼DQ1J轉爐的終點要求碳含量控制在0.03%~0.06%,終點氧控制在 400×10-6~ 900×10-6。

溫度控制數據為RH進站1 611~1 625℃,RH出站1 580~1 590℃。RH爐的處理周期在25~30 min,要求各級真空泵的啟動必須平穩、緩慢,不要啟動的過快過猛,防止碳氧反應過于激烈造成噴濺。根據到站鋼水確定脫碳時間,脫碳結束確保碳含量≤0.01%。脫碳結束測溫定氧,根據實際情況進行碳脫氧或者補氧,保證鋼水溫度的出站溫度,并且使脫碳后的富余游離氧控制在0.015%左右。此過程中,充分合理利用碳氧反應,補碳粒或利用鋼水自身碳與氧反應,起到代替部分鋁脫氧的作用,節省脫氧劑,降低煉鋼成本。

3.1? ? RH處理過程中碳含量變化

低碳鋼DQ1J的成品碳含量內控范圍在0.01%~0.03%,目標為0.02%。在實際生產過程中,此鋼種在轉爐采用高拉碳(0.03%~0.06%)出鋼,到RH爐冶煉結束,由于鋼水基本沒有接觸到碳質材料,因此沒有進碳源。根據RH碳氧反應方程式:

[C]+[O]=CO(g)

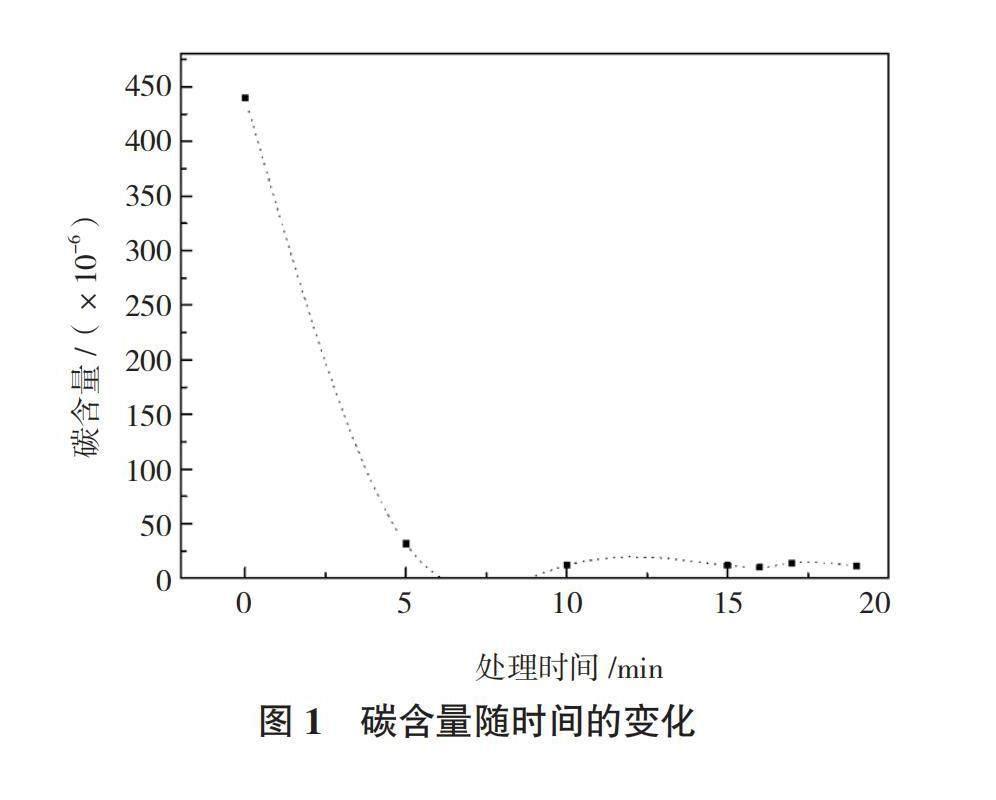

理論上,在RH碳氧反應前期,每消耗0.013 3%的游離氧可以脫去0.01%的碳。在實際生產中,考慮到真空度的波動,鋼渣、空氣等都含有大量的氧,在碳氧反應時不斷向鋼水中進氧,因此碳氧反應的耗氧達不到理論水平,通過RH爐前期的大量試驗總結,目前本廠的RH爐,平均消耗0.007 0%的游離氧可以脫去0.01%的碳。實際冶煉時,RH的到站鋼水碳含量一般在0.045%左右,含量穩定,氧含量范圍一般在400×10-6~500×10-6之間。如果鋼水溫度偏高或游離氧含量偏高,就需要用碳脫氧,根據冶煉經驗,每10 kg碳粒可脫去大約70×10-6的游離氧,采用少量多批次的投碳方法將脫碳結束后氧含量控制到所需要的范圍,此碳粒的加入量少,且與氧在低真空度充分反應,不會對鋼水增碳。RH爐進行輕處理,真空度達到6 kPa左右開始計時,真空脫碳時間≥8 min,或者觀察廢氣量的數據變化,當廢氣量降到450 m3/h,說明前期碳氧反應結束。此時對鋼水測溫定氧,根據鋼水的溫度、游離氧含量實際情況進行操作。如果溫度、氧含量在合適范圍,接著對鋼水進行脫氧合金化處理。RH碳含量變化,DQ1J到RH平均碳含量0.047%,RH脫碳結束后平均碳含量為0.008%。具體碳含量變化值見圖1。

3.2? ? RH處理過程中氧含量變化

冶煉低碳鋼DQ1J轉爐的終點氧控制在400×10-6~900×10-6。實際生產中,到站氧含量都在400×10-6~500×10-6。RH兩個工位在處理鋼水前都會有長時間的真空槽升溫處理,利用頂槍吹氧、吹煤氣,氧氣和煤氣燃燒升高真空槽內溫度。槽內壁結有鋼渣,在處理鋼水時會增加鋼水氧含量,則RH真空脫氧反應前期氧含量不低,脫碳結束鋼水氧含量平均在280×10-6。

根據鋼水實際情況,確定是否需要在脫碳過程中加入碳粒,利用碳氧反應去除部分游離氧。后期對鋼水脫氧合金化,保證鋼種成分。DQ1J鋼種到RH平均氧含量450×10-6,用補碳脫氧的方法處理后,脫碳結束平均氧含量150×10-6。

4? ? 結? ? 論

通過分析和合理利用碳氧反應,優化本廠RH工藝參數和操作方法。由于轉爐出鋼氧含量普遍偏高,利用碳氧反應,通過加入碳粒的方法,去除部分游離氧以代替鋁脫氧,可降低冶煉的成本,并提高鋼水純凈度。

參考文獻

[1]? ? 張嘉華, 孫昕歆, 劉亞雄. RH爐超低碳鋼生產實踐[J]. 包鋼科技, 2015, 41 (6): 29-32.

[2]? ? KANG S ,KIM K ,艾立群. RH爐內脫碳反應及氧行為特征[A]. 中國金屬學會. 1999中國鋼鐵年會論文集(上)[C]. 中國金屬學會: 中國金屬學會, 1999: 6.

[3]? ? 黃宗澤, 朱苗勇, 許海虹. RH真空精煉過程的動態模擬[J]. 材料與冶金學報, 2002, 1 (3): 189-194.

[4]? ? 張素芳, 史湘東, 秦建亮. 低碳鋼在RH工序碳粒脫氧的生產實踐[J]. 天津冶金, 2014 (6): 1-4.