小方坯氣霧二次冷卻及動態控制的實踐應用

鮑規劃 任兵 王維 蘆寧

摘 要:為提高方坯鑄坯質量,分別從工藝、設備兩方面進行闡述,以改造二冷噴淋系統,開發連鑄坯溫度場分析及鑄坯動態二冷水控制系統為主線, 通過采取相應的工藝與改造措施,整體提升方坯鑄坯產品質量,提高新開發鋼種的質量保證能力,實現高強焊絲鋼、高強彈簧鋼、合金冷鐓鋼系列全面發展和增強競爭力良好態勢。

關鍵詞:方坯;二冷噴淋;二次冷卻動態控制

PRACTICAL APPLICATION OF SECONDARY COOLING AND DYNAMIC CONTROL OF SMALL SQUARE BILLET AEROSOl

Bao Guihua? ? Ren Bing? ? Wang Wei? ? Lu Ning

(Anyang Iron and Steel Co., Ltd.? ? Anyang? ? 455000,China)

Abstract:In order to improve the quality of billet casting, the paper improves the billet product quality, improves the quality assurance ability of newly developed steel types, developed high strength welding wire steel, high strength spring steel and enhanced competitiveness.

Key words: square billet; secondary cooling spray; dynamic control of secondary cooling

1? ? 研發改造前存在的問題

第一煉軋廠方坯6機6流連鑄機運行22年,根據國內經驗連鑄機服役時長,現在方坯鑄機基本處于服役中后期。原始設計主要為高線提供碳素鋼、合金鋼、碳素冷鐓鋼、混凝土鋼棒等系列鋼種為主。近年隨著整個安鋼及高線產線的升級換代,生產的鋼種與原鑄機設計發生根本性變化,高線產品主要形成合金冷鐓鋼、膠管簾線鋼、彈簧鋼、合金鏈用鋼、焊絲鋼五大系列鋼種為主。其中方坯中高碳系列、彈簧鋼系列成為主要生產鋼種占比逐步提高。

受鑄機設計、鑄機弧半徑、配水工藝、鑄機精度等因素影響,連鑄在線工況很難滿足現有高線產品的質量要求。從用戶反饋的產品質量信息歸類,如中高碳拉拔脆斷、彈簧鋼拉拔斷裂,在裂紋的源頭發現有馬氏體等變形量小的組織,由鑄坯碳偏析導致軋鋼組織不均勻成為需要解決的根源問題。

連鑄原始二冷噴淋冷卻系統,對連鑄進行二冷分段冷卻,主要由積水盤、豎管、噴嘴、連接軟管等組成,隨著使用時間的延長,同時受水壓力的影響,水中雜質的侵蝕等原因,豎管的安裝精度得不到保障。水自身重力的影響,噴射出的水不能形成均勻形狀,內弧側水沿著鑄坯形成水流,在下部鑄坯上聚集;外弧由于水流重力作用,直線流入沖渣區,不能有效起到冷卻作用。觀測鑄坯的二冷效果,發現鑄坯冷卻不均勻,個別地方發亮,個別地方顏色較深,這也說明鑄坯表面的溫度已經發生梯度差值,如果溫度梯度達到一定值,鑄坯熱應力超出可變塑性范圍,鑄坯表面將形成裂紋。同時由于冷卻不均勻,坯殼生長速度不同,鋼質中元素選份結晶導致成分偏析。

2? ? 研發改造的目的和意義

方坯連鑄生產過程中,連鑄坯的內部質量,中心疏松、中心偏析是制約產品升級及質量提高的主要問題。特別是在鑄機長期服役過程,直冷水冷卻很難控制二冷段內某固定點的鑄坯表面溫度的均勻性。二冷氣霧冷卻及動態二冷配水的實質是解決鑄坯由拉速變化所引起表面溫度的波動,用數學模型對鑄坯表面溫度進行計算,并使計算結果與設定溫度相同,從而確定冷卻二冷的水量,提高鑄坯表面冷卻的均勻性。

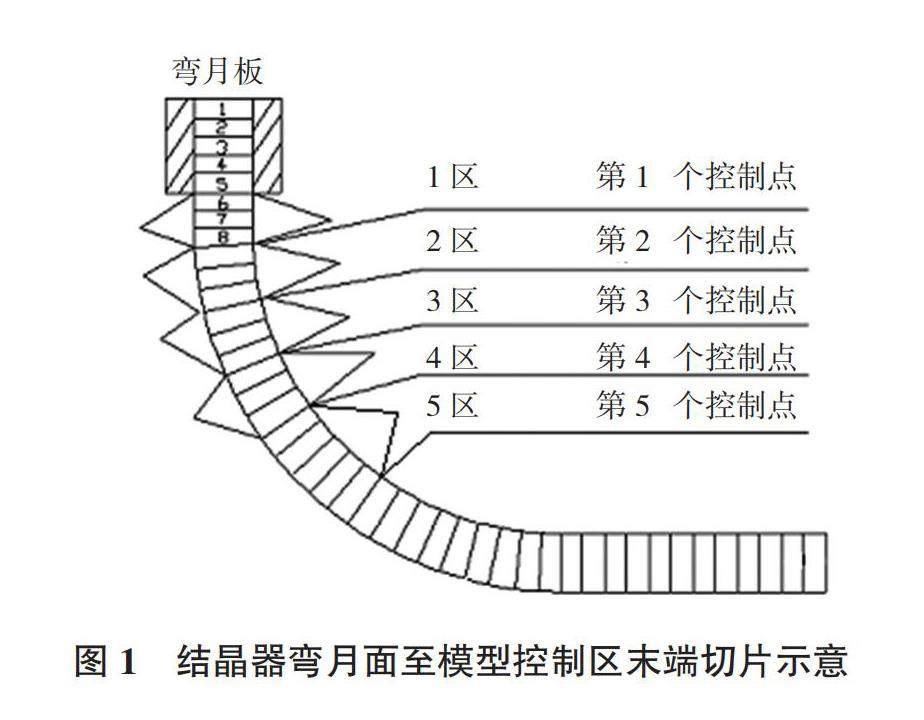

為了對鑄坯從結晶器鋼水彎月面到模型控制區終點進行全程的溫度場實時跟蹤,模型首先將鑄坯沿拉坯方向離散化成許多切片。

如圖1所示,將鑄坯從結晶器彎月面到模型控制區末端等分為若干個切片,每個切片都是獨立的信息單元,這些信息包括切片的“壽命”、中心溫度、表面溫度、位置等。在實際生產過程中,由于實際拉速、中包鋼水過熱度、各冷卻區的實際水量等因素的變化,因而切片在不同時刻就具有不同的信息,對每個切片建立該切片的凝固傳熱微分方程,通過每個切片的“壽命”、位置等信息確定出不同時刻下該切片的凝固傳熱微分方程邊界條件,對每個切片的凝固傳熱微分方程進行周期性的求解,就可以動態的描述出每個切片在不同時刻、不同位置下的溫度場。由于每個切片溫度場的變化都可代表該切片所處位置上鑄坯溫度場的變化,因而將所有切片串起來,就可以動態的描述出整個鑄流的溫度場分布。

小方坯動態二冷配水根據實際澆注條件,依據目標表面溫度控制原理動態地設定各二冷區水量,對鑄坯表面溫度進行在線控制,實現對鑄坯溫度場的優化。設定二冷水量計算是根據模型計算的鑄坯表面溫度與目標溫度曲線進行比較,對各段的二冷水流量進行調節配水量,從而盡量減小目標溫度與計算溫度之間的差距,達到曲線的接近與吻合。

3? ? 改造實施過程

連鑄二冷系統決定鑄坯的內部質量。隨著國內板坯連鑄、大斷面方坯技術的成熟,如氣霧冷卻系統、動態配水等新技術開始在小方坯連鑄應用。氣霧冷卻優勢主要通過噴淋的霧化效果,提高冷卻的均勻性和精度。

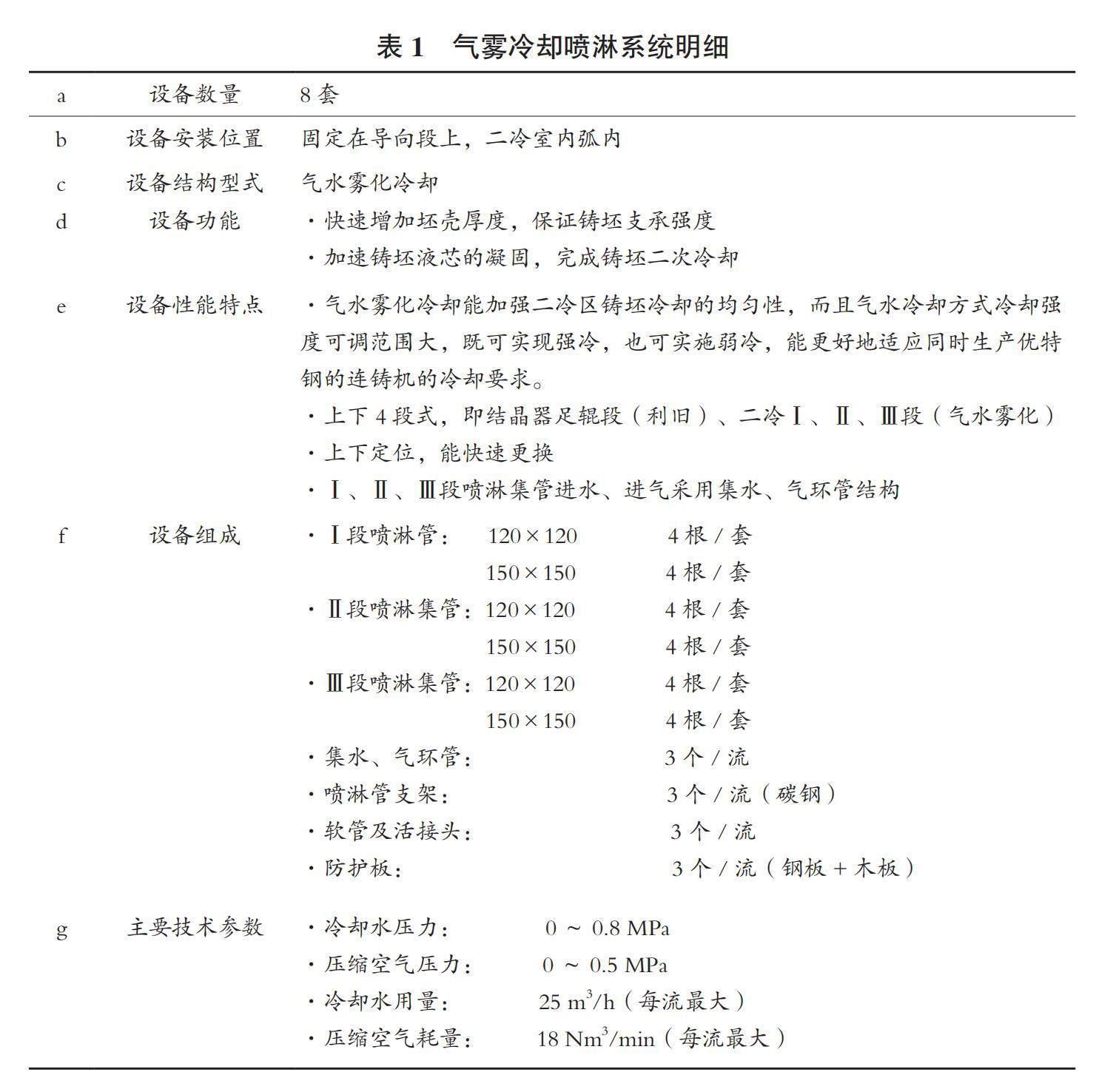

2019年在第一煉軋廠方坯進行氣霧冷卻系統改造:二次冷卻全水冷噴淋改造成氣霧噴淋,增加了二冷壓縮空氣系統,配置管網需要的各類儀表、閥門、管路等。二冷噴淋裝置設計:噴嘴重新選型,提高噴嘴流量調節范圍,改善鑄坯噴嘴霧化效果和冷卻效率。優化噴嘴與連鑄坯表面的距離,保證連鑄坯均勻冷卻。重新設計二冷工藝:根據產品大綱,重新制定二冷水表,滿足了各類鋼種生產需要。二冷動態配水軟件開發:根據鋼種的性能要求以及對裂紋的敏感程度,結合以往的經驗和生產實踐,開發了連鑄坯溫度場分析及鑄坯動態二冷水控制系統。

3.1? ? 二冷噴淋系統

氣霧二冷系統改造,將原連鑄二冷區的積水盤、豎管全部拆除;通過供氣系統、供水系統形成汽水霧化,將二冷段重新分配成足輥段、Ⅰ、Ⅱ、Ⅲ段,將原控制系統分開,形成四個段分別控制,形成四個段能夠分別調節的能力。

連鑄氣霧冷卻,主要在水冷基礎上增加氣的整個系統,其中氣源、管路、氣源控制閥門、內混式氣霧冷卻噴嘴。一煉軋方坯六個流分別重新設計和安裝管路。

3.2? ? 二冷動態控制軟件

目前連鑄坯二次冷卻廣泛采用靜態配水模型的參數控制法,即二冷水量Q=AV2+BV+C形式,在拉速穩定時對鑄坯能起到較好的冷卻作用,但當現場拉速波動較大時,滿足不了良好鑄坯質量的要求。

二次冷卻動態控制技術相比較靜態配水模型,動態配水模型更適合于現場生產。二冷區水量動態控制模式有兩種。其中鑄坯表面溫度控制模式是根據鑄坯的凝固組織及內部質量設定鑄坯的表面溫度,采用凝固模型在線計算二冷各冷卻區的冷卻水量,通過PLC傳遞給氣動(電動)閥的執行器,對鑄坯表面進行噴水。

4? ? 研發改造成效

項目實施后,通過重點加入二冷供氣系統,改造全新的氣霧冷卻模式,建立新的二冷分區控制系統,專業氣霧冷卻噴嘴,氣霧噴嘴直接地向鑄坯表面傳遞高度霧化、高速度的水滴,水滴很容易地穿透鑄坯表面的蒸汽膜,良好地接觸鑄坯表面進行熱傳導,鑄坯快速的散熱獲得超強的冷卻。

供氣、供水系統進入噴嘴,在噴嘴內形成內混式混合模式,在豎管上下兩端進行了加固設計,在噴淋過程中減少噴水反作用力對豎管的影響。在實際使用效果中可以看出,鑄坯冷卻更加均勻,最好的指標就是二冷室內氣霧狀況情況,之前水噴淋時,二冷室基本沒有水霧或是水霧量很小;改造后,氣霧噴嘴的起霧效果明顯,水霧量很大,在二冷室能見度僅在1 m范圍。

二冷噴嘴的霧化效果明顯,同時觀察鑄坯表面,沒有之前看到的水流聚集導致鑄坯局部發黑的問題。鑄坯的內弧側、鑄坯的外弧側表面顏色基本一致,沒有肉眼可觀測的差別。

4.1? ? 氣霧冷卻鑄坯角部質量檢查

根據國內其他簾線冶煉優勢鋼鐵企業的冷卻模式,采用較強的二冷模式,通過鑄坯快速凝固,降低選份結晶的時間,減少中心偏析的程度。

通過氣霧冷卻模式下,試驗不同比水量0.7、0.8、0.9和1.0 L/kg情況下,鑄坯表面質量,檢驗是否存在角部缺陷。

驗證生產鋼種,在有效冷卻強度增加的情況下,是否存在熱應力裂紋、矯直裂紋,防止有效冷卻強度增加導致矯直溫度低,鑄坯熱塑性降低導致裂紋。鋼種膠管鋼絲C72DA,比水量0.7 ~ 1.0 L/kg,拉速2.1 m/min,過熱度27 ~ 30 ℃。鑄坯表面質量良好,角部沒有裂紋缺陷。

4.2? ? 氣霧冷卻鑄坯內部質量檢查

在不同比水量的模式下,檢驗氣霧冷卻鑄坯的內部質量,重點檢驗在有效冷卻強度增加的基礎上,鑄坯內部是否存在內部裂紋缺陷,同時檢驗鑄坯中心縮孔情況。

通過在SWRH72A、C72DA鑄坯,拉速2.1 ~?2.2 m/min,過熱度25 ~ 30 ℃工藝條件下,取樣低倍橫剖、銑樣、熱酸浸檢驗在不同比水量情況下取樣,0.7 L/kg、0.8 L/kg、0.9 L/kg三種不同比水量模式下,橫剖檢驗均沒有鑄坯內部裂紋。

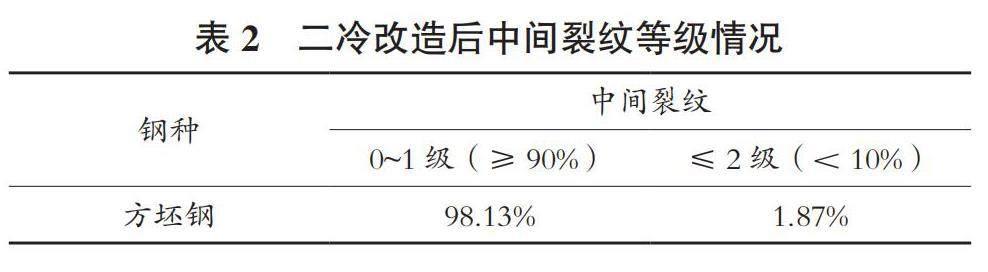

4.3? ? 方坯二冷氣霧冷卻改造后各項指標

4.3.1? ? 內部裂紋

4.3.2? ? 鑄坯等軸晶率

4.3.3? ? 中心疏松、中心縮孔

4.3.4? ? 鑄坯中心偏析

通過安鋼技術中心提供的檢驗數據,以碳偏析為檢驗指標,一煉軋二冷改造投用后偏析共做了11套(每套15個鉆點),涉及鋼種有65Mn-OB、82B、65鋼和C72DA等4個高碳鋼。凝固中心或凝固中心附近偏析指數匯總如下。

從表5中可以看出:11套偏析結果中,凝固中心或凝固中心附近最大偏析指數大于1.10的有2塊,占比18%;偏析指數小于1.10的有9塊,占比81.8%。(以82B等為代表的鋼種中心偏析≥80%試樣為1.1以下)通過鑄坯檢驗,綜合各方檢驗數據,方坯連鑄機二冷系統適應性改造,冶金效果指標達到預期要求。

5? ? 結? ? 語

經過方坯二冷系統改造后,組織開發簾線膠管用C82DA,之前在SWRH82A試驗C82DA使用效果不好,導致在2017年7月之前高線機組沒有生產簾線膠管用C82DA。由于C82DA鋼碳含量在0.80%~0.83%范圍,屬于過共析鋼,凝固過程碳偏析嚴重,經過方坯二冷氣霧冷卻的改造完成,中高碳鋼中心偏析得到極大的改善,開發生產的C82DA能夠滿足用戶的使用要求。

根據公司新開發C72DA、C82DA等鋼種的生產量及產量提升情況,對比原冶煉鋼種70號、80號鋼種價格的差值,計算改造后的直接經濟效益:(14 009.3+8 124.96)×200=442.6萬元。

此項目整體提升了方坯鑄坯產品質量,隨著鑄坯質量的持續穩定提升,穩定和拓寬了高線盤條的用戶市場,提高了新開發鋼種的質量保證能力,實現了高強焊絲鋼、高強彈簧鋼、合金冷鐓鋼系列全面發展,增強了企業競爭力。