復雜填海地層旋挖擠擴支盤樁施工質量控制研究

廖 杰

(中鐵南方投資集團有限公司,廣東 深圳 518052)

0 引言

擠擴支盤樁是一種模仿樹根抗壓抗拔原理,結合變截面形式的鉆孔灌注樁而研發出的異型樁結構。與常規的鉆孔灌注樁相比,擠擴支盤樁既在樁身結構和造型上進行創新,又使得樁身受力機理發生了變化[1-3]。支盤結構的擠擴過程中,擠擴設備使樁周土產生擠密壓硬效果,增強了樁周土的承載能力;成樁后,支盤結構亦能通過在各土層中發揮端承力的作用,進而極大提高單樁的抗壓拔承載力。擠擴支盤樁也正依托其獨特的擠擴壓硬作用和支盤結構提供的更大端阻力,與常規灌注樁相比大幅縮短了樁身設計長度,有效避免了常規灌注樁施工過程中樁基往往需要鉆入巖體的困難,同時大幅節省了工程支護樁結構的整體造價,因而在各類復雜地層中均有廣泛應用前景。

旋挖工藝因其成孔速度快、施工效率高,在樁基工程量較大時得以廣泛應用。但在填海地層條件下,采用旋挖工藝成孔時,在砂土層常發生塌孔、卡鉆、埋鉆等現象,致使樁孔清理不徹底,孔底沉渣過厚[4];在淤泥質地層旋挖過程中常發生樁孔縮頸;在遇水軟化的黏土層或全風化花崗巖地層中,泥漿護壁過程中常發生孔壁泥皮過厚現象。因此如何采取有效手段,保證填海地層中旋挖工藝成孔時樁孔的穩定性是一項亟待解決的難題。

旋挖擠擴支盤樁將普通鉆孔灌注樁的旋挖成孔工藝與新型承載能力高、適應性強的擠擴支盤樁進行有機結合,在近海域填海地層采用此工法進行地基加固,利用了旋挖成孔施工速度快的優點,而且通過埋設長護筒、配置優質泥漿[5]、調節鉆進速率等手段,并結合擠擴支盤樁的擠擴壓硬理論與受力機理克服了填海地層中旋挖工藝成孔困難、成樁質量難以保證的缺點。

1 工程概況

1.1 工程簡介

濱海大道是深圳市新一輪干線路網規劃中重要的東向西快速干道之一。濱海大道交通綜合改造工程,將現狀雙向十車道拓展至雙向十四車道。改造范圍地處深圳市南山區和福田區,西起沙河東路立交,東至廣深高速公路,全長約5.95 km,涉及基坑總長約1.5 km,基坑最寬位置近百米,最大開挖深度35 m,距海岸線最近55 m,是典型的近海超大復雜深基坑工程。

1.2 水文地質情況

依據區域水文地質條件資料及現場勘察結果,擬建工程場區地下水可分為上層滯水、紅色碎屑巖類裂隙溶隙水、松散巖類孔隙水3 種類型。場地南側鄰近深圳灣,西側為大沙河,歡樂海岸段北側有華僑城人工湖,地下水主要為孔隙潛水和基巖裂隙水。路線所在地段原始為濱海灘涂地貌,后經填方改建成為市政快速干道,現場地勢平坦,地下水較豐富,下伏基巖為巖漿巖,中上部為填土、填砂、填石、淤泥等巖土體覆蓋,厚度較大,上覆地層整體性狀較差,受構造因素影響,場地尚存在風化深槽、巖面起伏及巖石差異風化明顯。

場區各地層依次編號為人工填土層(Qml)①1壓實填土、①2素填土、①3填石、①4填砂,第四系全新統海陸交互相沉積層(Q4mc)②1細砂、②2淤泥,第四系全新統沖洪積沉積層(Q4al+pl)③1黏土、③2礫砂,第四系上更新統沖洪積沉積層(Q3al+pl)④1粉質黏土、④2含黏性土礫砂、④3含有機質黏土,第四系殘積層(Qel)⑤礫質黏性土,早白堊系燕山四期粗粒花崗巖⑥1全風化粗粒花崗巖、⑥2土狀強風化粗粒花崗巖、⑥3塊狀強風化粗粒花崗巖、⑥4中風化粗粒花崗巖、⑥5微風化粗粒花崗巖。

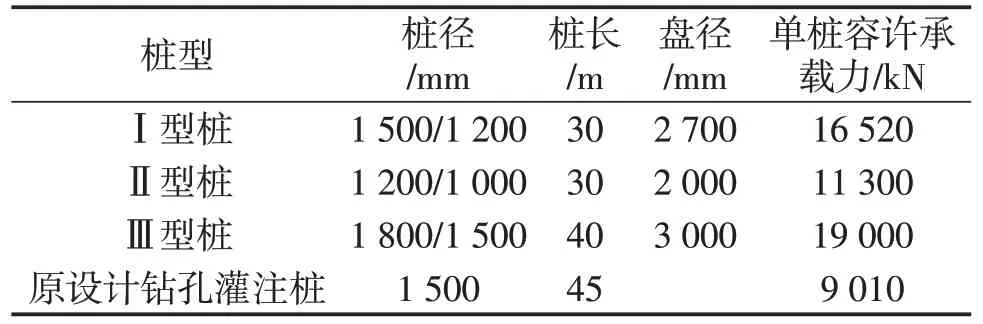

1.3 支盤樁設置方案

工程根據場地地質條件劃分為3 個開挖區域,各開挖區域分別設置支盤徑不同的3類旋挖擠擴支盤樁49根、245根、67根以取代原設計鉆孔灌注樁。設計支盤樁樁徑?1 000~1 800 mm,樁長30~40 m。各型支盤樁的樁徑、盤徑、樁長等設計參數和原設計樁參數如表1 所示,各類型樁支盤結構所處典型地層如表2所示。

表1 各設計支盤樁參數

表2 各類型樁支盤結構所處典型地層

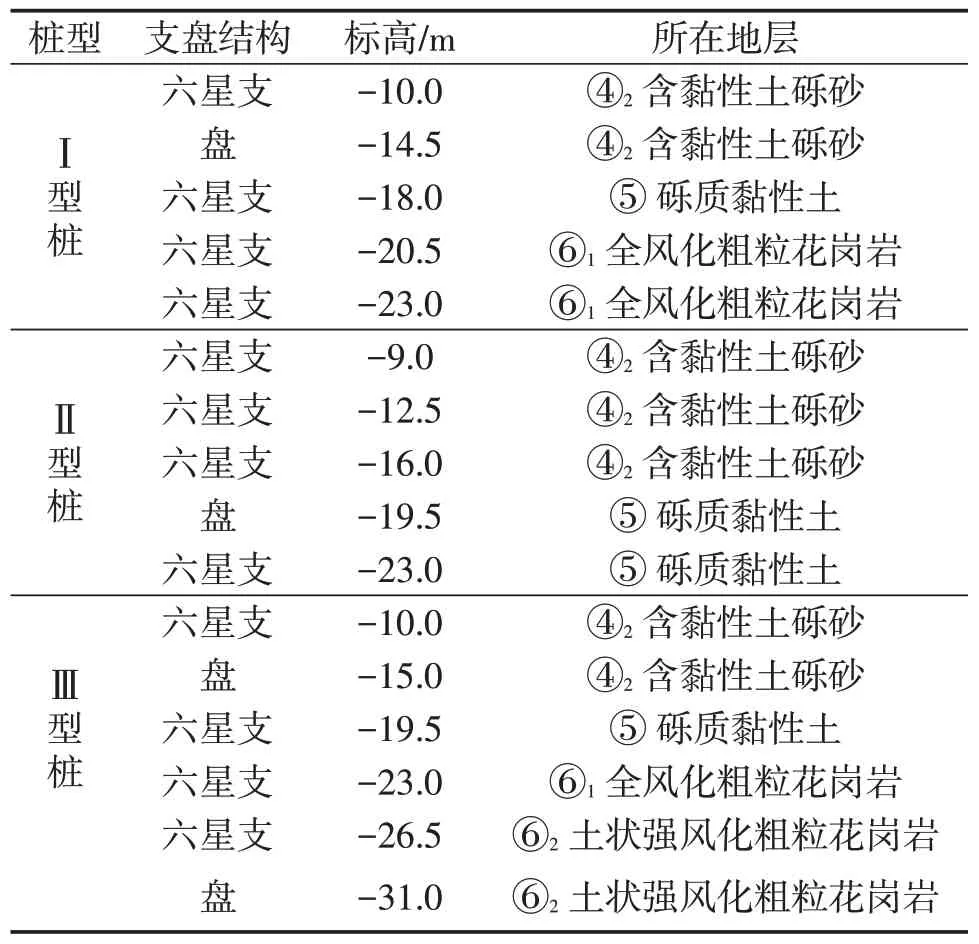

2 施工工藝

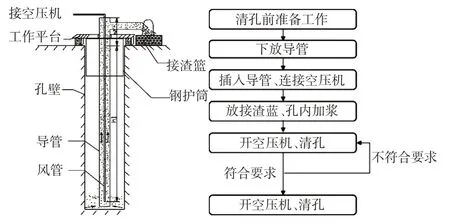

該工程項目中,支盤樁均主要采用旋挖鉆施工成孔、泥漿護壁、支盤成型、混凝土灌注成樁等施工工藝,具體工藝流程如圖1所示。

圖1 支盤樁施工工藝流程圖

3 施工質量控制

3.1 管理措施

(1)樁基按坐標施工放樣必須在認真核對設計圖表,確認兩者無誤后進行。

(2)相鄰鉆孔不得同時進行鉆孔或混凝土澆筑作業,以避免孔壁受攪動影響出現串孔或斷樁,造成不良后果。

(3)在樁基擠擴施工前,必須詳細核查進場設備、預定的施工工藝及相關技術要求是否與工程的需要相匹配;施工過程中,支盤樁最小盤間距應大于等于8倍盤環寬,且盤支間距不得小于6倍支長,支盤標高可以依據地層縱向位置變化作相應調整。對于六星支結構,其間距應小于4倍支長。

(4)在施工過程中,擠擴工藝可實現對土層力學參數的校驗,若在此過程中發現現場地質情況與地質勘察報告不符或有異常情況,應及時由支盤工程師會同設計人員、監理人員對樁承載力做出判斷并提出相應的承載力調控措施。調控措施包括:調整支盤在地層中設置的位置、更改支結構為承載力更強的盤結構、增加支盤結構數量、支結構增加結構分支數量、增大盤結構直徑等。

(5)支盤作業過程中,應隨時關注擠擴支盤設備是否處于正常運行狀態,若發現設備存在異常狀況應立即停機待命,由支盤技師做出判斷。

(6)支盤擠擴施工后,應立即對支盤腔標高、完整性和穩定性進行校驗,并對支盤承載性能進行校核。

3.2 護筒埋設

(1)護筒埋設前使用旋挖鉆機預先開孔,開孔時選用泥漿護壁。旋挖深度超過2.0~3.0 m 后,使用機械振動錘將護筒夾持至預開孔內。

(2)鋼護筒由人工配合振動錘單節一次放入。振動錘需要設置雙夾持器,并使用吊車完成起吊作業,以確保振動錘激振力符合要求。

(3)在護筒沉入埋設的全過程中,應設置專門人員進行現場指揮工作,以保證護筒沉入作業的安全、準確完成。

(4)護筒安裝作業完成后,需由人工回填黏土并進行插搗作業,務必確保護筒四周土體密實、無空隙。

(5)護筒埋設作業完成后,現場工程技術人員應立即測量并記錄護筒標高,記錄相關數據作為后續鉆進作業的控制依據。

3.3 泥漿配置

(1)成孔護壁泥漿選用比重控制在1.05~1.25間的優質泥漿;樁孔鉆深至易發生塌孔現象的土層時,泥漿比重可以適當增大至1.2~1.35;主樁終孔時,一般土層中的泥漿比重須大于等于1.2,易塌孔土層中的泥漿比重須大于1.25以保證施工安全;混凝土灌注前的泥漿比重需要控制在1.1~1.15 之間,且泥漿膠體率不應低于98%,含砂率應低于2%,黏度控制在18~22 s間,具體影響泥漿指標宜經工藝試樁確定。

(2)使用水、膨潤土、外加劑進行泥漿制拌,制漿時將膨潤土與外加劑盡量打碎。

(3)添加羧甲基纖維素鈉鹽(CNC),增強泥漿黏性。

(4)添加堿類(Na2CO3)和木質素族分解劑,以對泥漿變質進行控制,同時對已變質的泥漿進行性質改善。

(5)泥漿各項材料配比經配比實驗確定,滿足性能指標要求。

(6)現場需在適當位置設置泥漿回收池用以回收CNC護壁泥漿,回收泥漿經沉淀凈化后轉置于儲漿池中,在進行進一步處理且測試符合相關標準后方可循環使用。

(7)廢棄泥漿經過泥漿處理系統壓縮成泥餅后外運。

3.4 鉆進成孔

(1)開始鉆進時,應適當控制進尺速度,為使刃腳處有堅固的泥皮護壁,須在護筒刃腳處采用低檔慢速鉆進。鉆進至刃腳下1 m 后,方可根據地質條件調整為正常速度繼續鉆進。

(2)每鉆進2~3 m,使用旋挖鉆自帶感應器檢查鉆孔直徑和豎直度。

(3)鉆進過程中,需做好護壁泥漿的維護和管理工作,每30 min 測量一次泥漿稠度和相對密度,根據泥漿性質的變化反推分析孔內及護筒內的鉆孔穩定性。

(4)在擠擴成型作業過程中,利用吊機改變支盤機深度位置,在鉆孔中擠擴出若干個支盤腔,擠擴時應自下而上進行。應密切注意支盤機升降作業工況、擠擴壓力升降情況、油位下降量及孔內是否有油星冒出,出現異常情況時,班長應立即報告項目負責人;作業完成時,應慢提設備以防塌孔。

3.5 二次清孔

(1)二次清孔作業使用氣舉反循環工藝進行,清孔作業示意及流程如圖2 所示。清孔前需測量、記錄鉆孔孔深,并計算沉渣厚度,檢查各種設備是否完好。

圖2 氣舉反循環清孔示意圖

(2)下放灌注導管至孔底10 mm處。

(3)從灌注導管內將風管下放至距導管底口200 mm處,并將其另一端與空壓機組連接。

(4)將接渣籃置于出渣口下方,為防止出現塌孔現象,還需保證孔內泥漿高度。

(5)開動空壓機清孔,正常風量為8 m3∕h,風壓為0.4~0.7 MPa。

(6)測量孔內沉渣厚度和泥漿比重,確認達到質量標準后,先關空壓機,而后卸下導管帽,拔出風壓管。

4 成樁試驗檢測

4.1 試樁設計

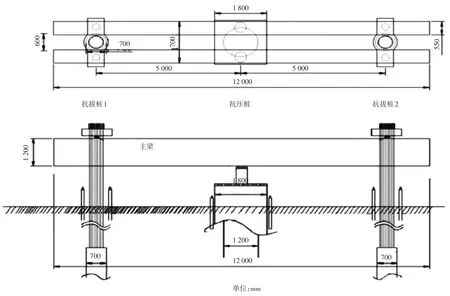

為檢測支盤樁施工質量,在工程現場設置抗拔、抗壓共3 根非原位試樁。其中抗拔樁樁徑為700 mm,抗壓樁樁徑為1 200 mm,各樁間距為5 000 mm。試樁支結構均為六星支,各支盤結構均勻分布于土體。抗拔樁長23.5 m,設置四支一盤,支盤外徑1.6 m;抗壓樁長40 m,設置四支兩盤,支盤外徑為2.5 m。采用錨樁法構建加載系統,利用一根抗壓樁和兩根抗拔樁的“二錨一”結構組合,使用慢速維持荷載法實現加卸載進行壓拔同步的靜載試驗,試樁平面位置及加載系統如圖3所示。

圖3 加載系統示意圖

上述非原位試驗設計為破壞性試驗,根據相關規范中擠擴支盤樁承載力的計算方法,確定抗拔樁設計承載力特征值為1 800 kN、極限承載力為3 644 kN、預估最大加載值為6 344 kN,抗壓樁設計承載力特征值為3 600 kN、極限承載力為7 928 kN、預估最大加載值為13 328 kN。

4.2 試驗結果分析

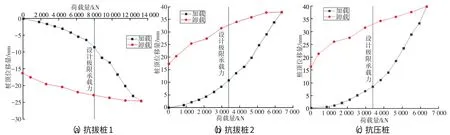

3根試樁的樁頂位移量與加卸荷載量關系曲線如圖4 所示。由圖4 可見,各試樁樁頂變形量均隨荷載增加而不斷增大,曲線整體呈現較為光滑的特征,未見明顯陡升陡降,呈緩變型特點。樁頂荷載量達到按照相關規范計算得到的極限承載力時,各樁仍具有相當的承載潛力,且對比普通灌注樁,支盤樁在卸荷時具有相對更高的回彈率。

圖4 各試樁樁頂位移曲線

由試樁結果可知,采用旋挖擠擴支盤樁施工質量控制方法,可以有效保證旋挖擠擴支盤樁在復雜填海地層中的成樁質量。

擠擴支盤樁單樁承載力約為摩擦灌注樁的2~3倍,呈現出緩變形安全承載特征,在相同荷載條件下可以縮短樁長、減小樁徑、降低入巖深度甚至減少樁數,從而節省大量混凝土、鋼筋等工程材料用量,通常同等條件下擠擴支盤樁相較于普通灌注樁可以節約混凝土用量約40%、鋼筋用量10%,減少了樁基工程的總施工時間,大大加快施工進度,通常采用擠擴支盤樁時可節約樁基工程工期約25%。同時,這也進一步大量降低了工程材料生產過程中的碳排放量以及施工過程中各項能耗,符合我國新型基礎建設的節能減排理念。

此工程案例中,原設計灌注樁樁長以20~40 m為主,采用支盤樁方案后,根據不同地質條件優化樁長至15~22 m,綜合節約混凝土用量近50%,具有較高的經濟效益和較強的可推廣性。

5 結論

(1)相較于傳統灌注樁,擠擴支盤樁具有承載力強、用料節約、施工工期短、經濟效益強等特點,符合節能環保的設計理念,具有較高的推廣價值。

(2)旋挖擠擴支盤樁利用旋挖工藝成孔,可大幅提高成孔速度,在樁基工程數量較大時成孔效率高。配合采用長護筒、調節泥漿配置與鉆進速率等手段,解決了填海地層由于覆蓋較厚砂土層及軟土層導致的樁基成孔困難,樁基承載力不足的難題。

(3)通過試樁結果可知,旋挖擠擴支盤樁承載性能完全達到設計要求,在深圳市及同類近海域填海地層地區具有廣泛應用前景。