水泥乳化瀝青混合料路面壓實工藝參數研究

張翠紅,竇益華,2,曹學鵬, 賀雨田

(1.西安石油大學 機械工程學院,陜西 西安710065; 2.西安石油大學 西安市高難度復雜油氣井完整性評價重點實驗室,陜西 西安710065; 3.長安大學 道路施工技術與裝備教育部重點實驗室,陜西 西安710064)

0 引 言

水泥乳化瀝青混合料是由集料、乳化瀝青和水泥有機結合形成的半柔性路面混合料,可以實現冷拌、冷鋪、冷壓的常溫施工,具備易壓實性,施工設備和工藝簡單,具有良好的環保特性和可快速施工的特性,且具有良好的路用性能[1]。

水泥乳化瀝青混合料在壓實過程中表現出隨時間變化的壓實黏彈塑性流變特性[2],會最終影響成型路面的密實度、抗壓強度等路面性能參數,故合理的壓實工藝是提高水泥乳化瀝青混合料路面施工質量的關鍵,目前鮮見學者對水泥乳化瀝青混合料路面的壓實工藝參數進行嚴謹的理論分析[3-4],施工單位在進行該混合料路面施工時,多參考熱拌瀝青混合料或乳化瀝青冷再生混合料的壓實工藝,導致其壓實施工質量較差制約了該混合料的應用,故亟待對水泥乳化瀝青混合料的壓實工藝參數進行系統的分析和研究。

壓實機械的工藝參數影響著路面材料的壓實變形特性。通過建立壓實機械和瀝青類路面材料間的壓實動力學模型,學者們研究了壓實方法、高度、溫度、加載頻率等參數對材料壓實特性和力學性能等的影響[5-6]。馬麗英等[7]利用ABAQUS分析了振動輪下土壤應力分布特性,得到了壓實度與加速度有效值的回歸方程;魏俊偉[8]探究了壓路機振動頻率、工作速度、鋪裝層厚度等碾壓參數對橋面鋪裝層壓實效果的影響,提出針對橋面鋪裝層的碾壓參數優化方案;周剛等[9]研究了振動頻率、碾壓速度、重疊度等壓實參數作用下的瀝青路面動力響應,并提出了幾組壓實工藝參數組合。但以上研究均未系統研究路面壓實度與壓實工藝參數的匹配規律和方案。

壓實過程中路面材料的流變特性,同樣影響著壓路機鋼輪與路面材料的接觸面積以及路面材料的應變特性[10],從而影響鋼輪對路面材料的壓實動力響應特性;李迪[11]研究了路面剛度和阻尼的變化對壓實效果的影響,得到在路面壓實仿真中應考慮路面材料流變特性對壓實響應的影響。

有限元法對邊界條件和本構關系的適用性較好,O.E.GUNGOR等[12]證明了有限元分析結果與路面實測響應之間具有很好的一致性; O.C.ASSOGBA等[13]、WANG Hao等[14]通過建立三維有限元模型研究了輪胎接觸力對瀝青路面結構動力響應的影響。

筆者前期研究得出,水泥乳化瀝青混合料的壓實變形具有隨時間變化的非線性黏彈塑性特征[2],基于混合料壓實流變特性推導出目標密實度與壓實工藝參數間的匹配模型,及目標密實度所需的壓實工藝參數組合。為了進一步驗證該匹配模型的正確性及壓實工藝參數組合的合理性,筆者擬基于水泥乳化瀝青混合料壓實流變時變特性,采用有限元數值仿真分析和路面壓實試驗相結合的方法,對壓實工藝參數組合進行研究,將得到的較優壓實工藝參數組合進一步通過路面壓實試驗進行驗證,最后綜合仿真和路面試驗結果對匹配模型進行優化和修正,以期為水泥乳化瀝青混合料的壓實提供有參考價值的理論模型和壓實試驗基礎。

1 路面壓實仿真分析建模

1.1 原材料

水泥乳化瀝青混合料選用AC-13型瀝青混合料級配,混合料配合比方案中油石比為4.5%,水泥含量為2%,含水率為6%,3者均為占礦料的質量百分比,具體參數見文獻[2]。

1.2 B-P本構模型參數的確定

經萬能試驗機壓縮試驗得出, B-P本構模型[2]可準確表征壓實過程中水泥乳化瀝青混合料與時間和荷載相關的黏彈塑性流變特性,本構模型參數的變化會直接影響到混合料的應變變化特性。

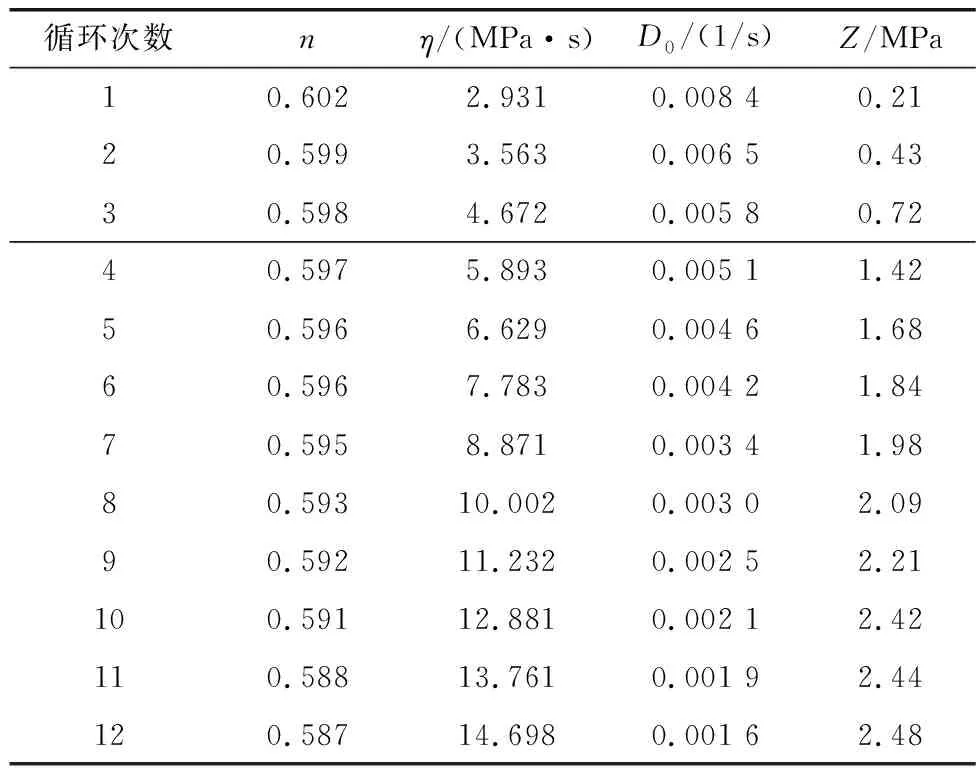

通過對壓縮試驗得到的混合料應力應變數據進行多元非線性回歸擬合,得到壓實各階段的混合料B-P本構模型參數[2],見表1,符號含義見文獻[2]。

表1 壓實各階段B-P本構模型參數

通過對ANSYS預留的接口程序USERMAT進行重新編譯,完成B-P模型在ANSYS中的二次開發。并將表1中的本構模型參數帶入到振動壓實仿真分析中,得到混合料在不同壓實階段的力學響應值。

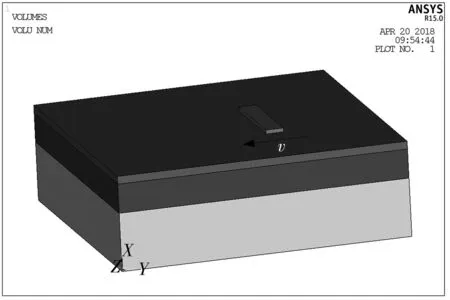

1.3 路面壓實仿真模型的建立

該路面壓實有限元模型由水泥乳化瀝青混合料面層、水泥穩定碎石基層、土基和鋼輪4種材料模型構成。混合料面層視為各向同性黏彈塑性材料,其本構模型參數見1.2節。基層、土基和鋼輪采用線彈性材料模型。本次仿真以某13 t雙鋼輪振動壓路機為計算模型。仿真時將壓路機鋼輪簡化為一矩形塊,壓路機行走碾壓過程等效為矩形塊以速度v勻速前進,如圖1。

圖1 仿真分析模型Fig. 1 Simulation analysis model

1.4 邊界條件和施加載荷

在邊界條件設置中,限制了土基豎直z方向的自由度,限制了基層和面層水平x和y方向的自由度。載荷加載位置為鋼輪質心,F的計算如式(1):

F=G+F0sin(2πft)

(1)

式中:F為振動作用力,N;G為分配到振動輪上的鋼輪重量,N;F0為激振力,N;f為激振頻率,Hz。

2 路面壓實工藝參數的仿真分析

2.1 壓實工藝參數組合的確定

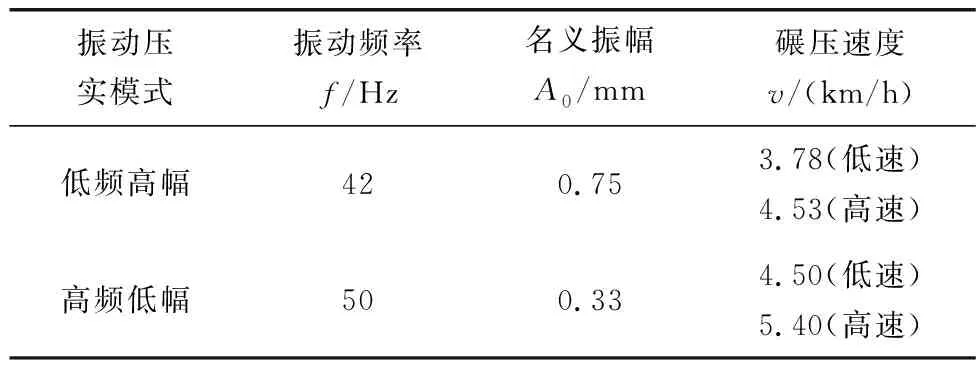

文獻[1]研究得出該水泥乳化瀝青混合料的臨界密實度范圍為[92.5%,93.0%],現以鋪設成型厚度為hl=7 cm,寬度為壓路機輪寬b=2.13 m,長度為l=10 m的路面為例,制定路面密實度達92%所需的壓實工藝參數組合。壓路機低頻高幅、高頻低幅兩種振動壓實工況的作業參數如表2。

表2 振動壓實作業參數組合表

文獻[15]研究得出了目標密實度與路面壓實工藝參數的匹配模型,如式(2):

890.15G%×(4 021.4G%-3 413.9)=

(2)

式中:右邊第1項為振動壓路機靜壓做功,可等效于室內靜壓做功,取ηl=100%;右邊第2項為振動壓實做功,參考振動壓路機壓實熱瀝青混合料的吸能效率[16],取ηl′=75%;n11、n12分別為壓路機采用低頻高幅和高頻低幅時相應的壓實遍數;v1、v2分別為壓路機采用低頻高幅和高頻低幅時相應的碾壓速度,m/s ;f1、f2為高、低頻振動頻率,Hz。

由式(2)可進一步確定出路面密實度達92%時的6個壓路機壓實工藝參數組合,如表3,并對其進行仿真分析。

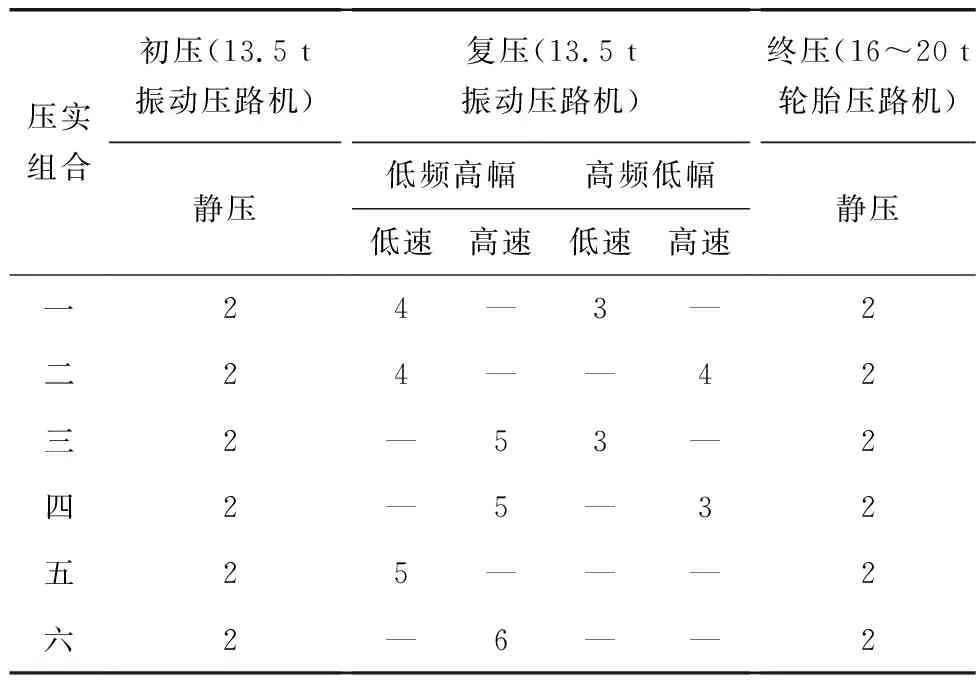

表3 各壓實階段壓實工藝參數組合壓實遍數

2.2 壓實工藝參數組合的影響

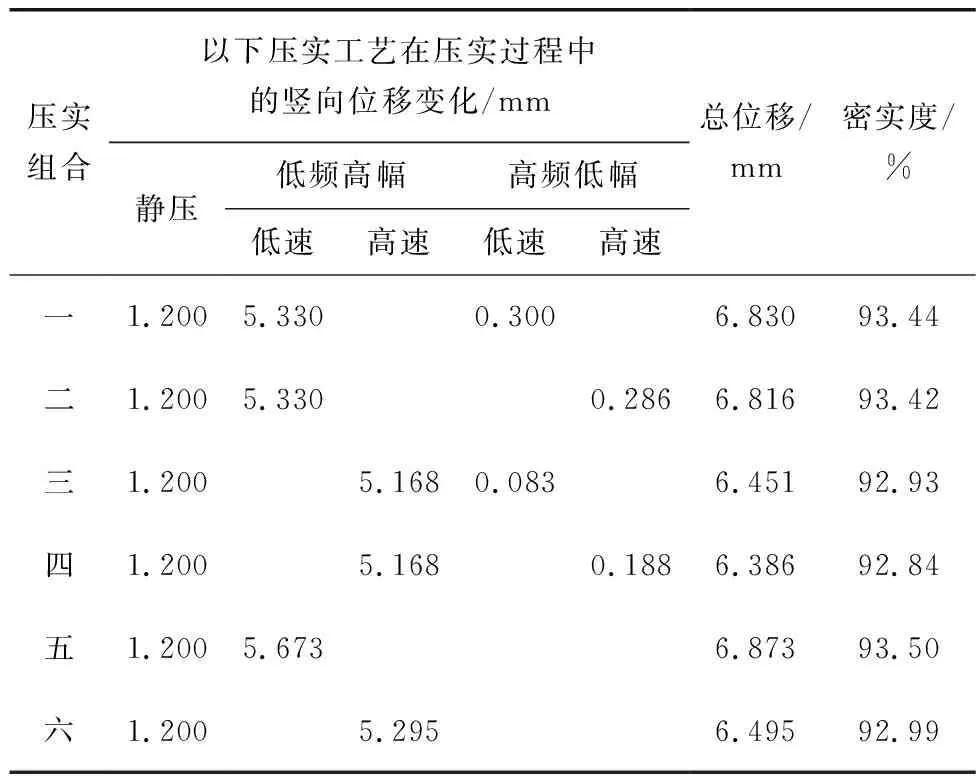

經仿真,6個壓實組合產生的豎向位移隨壓實遍數的變化情況如圖2,各組合靜壓、振動壓實位移和密實度數據結果如表4,可以看出:組合一、組合二、組合五壓實后的密實度接近93.5%,超出臨界密實度范圍[92.5%,93.0%],此時混合料為過壓狀態,強度性能較差[1],故該這3個組合不予采用;組合三、組合四、組合六的壓實密實度值分別為92.93%、92.84%和92.99%,屬于臨界密實度范圍[92.5%,93.0%],對這3個組合產生的豎向應變在鋼輪輪寬方向和路面深度方向上的分布情況進行分析。

圖2 豎向位移隨壓實遍數的變化Fig. 2 Variation of vertical displacement changing with compaction times

表4 工藝參數組合仿真分析結果

2.3 優選組合對混合料豎向應變的影響

2.3.1 豎向應變在輪寬方向上的變化

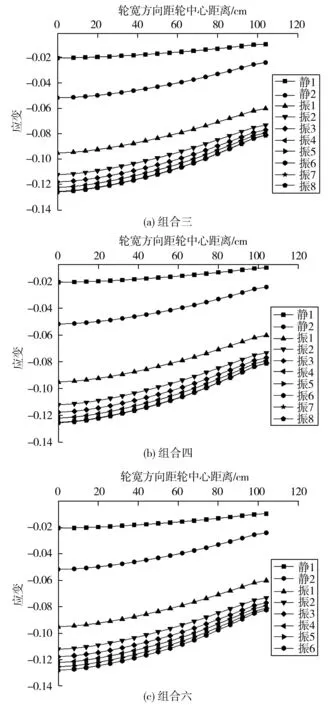

組合三、組合四、組合六作用時,路面表層處混合料豎向應變沿輪寬方向的衰減曲線如圖3。總體上3個組合作用后豎向應變沿輪寬方向的減小趨勢類似,豎向應變隨著距鋼輪幾何中心距離的增加而減小,近似呈拋物線狀減小。

圖3 組合三、組合四、組合六路面表層處輪寬方向豎向應變隨壓實遍數變化Fig. 3 Variation of vertical strain in the direction of wheel width on pavement surface in combination 3, 4 and 6 changing with compaction times

組合三、組合四高頻低幅壓實第3遍和組合六低頻高幅壓實第6遍后混合料在路面表層處、輪寬方向鋼輪質心正下方的豎向應變分別為-0.127、-0.126和-0.128,距離鋼輪幾何中心104 cm處的豎向應變分別為-0.081、-0.081和-0.082,相比鋼輪質心正下方豎向應變值的減小幅度分別為35.92%、35.45%和35.68%。

2.3.2 豎向應變在路面深度方向上的變化

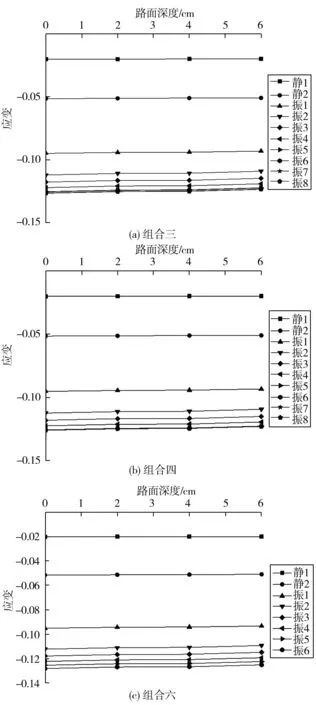

組合三、組合四、組合六作用后鋼輪幾何中心正下方混合料豎向應變沿深度方向的減小曲線如圖4。總體上隨著壓實遍數的增加,混合料的豎向應變量逐漸增大,豎向應變隨著路面深度的增加而略有減小,呈近似線性減小趨勢。

圖4 組合三、組合四、組合六鋼輪幾何中心處深度方向豎向應變隨壓實遍數變化Fig. 4 Variation of vertical strain in the depth direction at the steel wheel geometric center of combination 3, 4 and 6 changing with compaction times

組合三、組合四高頻低幅壓實第3遍和組合六低頻高幅壓實第6遍后混合料在路面表層處鋼輪質心正下方的豎向應變分別為-0.126、-0.126和-0.128,路面深度6 cm處的豎向應變分別為-0.123、-0.123、和-0.125,相較表層處豎向應變值的衰減幅度分別為2.40%、2.40%和2.34%。

2.3.3 綜合分析

通過2.3節分析可得,3個組合作用后沿輪寬方向的混合料豎向應變值減小幅度均較大,且差別很小。3個組合作用后在路面深度6 cm處的混合料豎向應變衰減幅度值均較小,其中組合六的衰減幅度值為最小。

3 路面壓實試驗

為了對仿真分析得出的壓實工藝參數組合三、組合四、組合六的仿真結果進行驗證,因3個組合的仿真分析結果差別較小,只選取組合六進行路面壓實試驗。

3.1 試驗設備

施工主要機械設備為:半柔性路面材料拌和攤鋪一體機1臺;13 t雙鋼輪振動壓路機1臺;16 t輪胎壓路機1臺。

3.2 拌和及攤鋪工藝

采用半柔性路面材料拌和攤鋪一體機進行拌和,拌和轉速為350 r/min,拌和時間為8 s。

根據室內壓實試驗數據,松鋪系數取值為1.26~1.28。采用半柔性路面材料拌和攤鋪一體機進行攤鋪,攤鋪模塊大小為10 m×3.75 m。

3.3 壓實試驗

3.3.1 壓實工藝參數方案

對表4中的組合六開展路面壓實施工試驗。初壓采用13.5 t振動壓路機靜壓壓實2遍,其行走速度為v=3.78 km/h;復壓以振動頻率42 Hz、振幅0.75 mm、速度4.536 km/h碾壓6遍;終壓采用16 t輪胎壓路機,以4 km/h碾壓2遍。

3.3.2 壓實結果分析

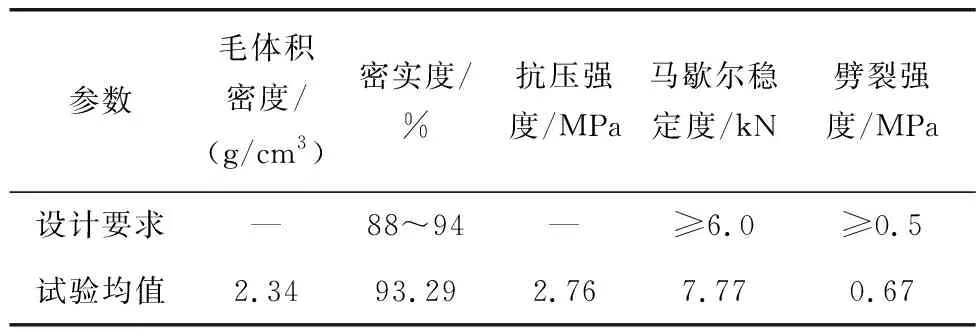

路面壓實試驗結束后28天對成型路面取芯(12處),測試毛體積密度、最大理論密度、抗壓強度、馬歇爾穩定度和劈裂強度等參數,測試方法均按照JTG E20—2011《公路工程瀝青及瀝青混合料試驗規程》進行,各參數測試及統計結果見表5。

表5 壓實特性數據表

可得各測點的密實度、抗壓強度、馬歇爾穩定度和劈裂強度的平均值分別為93.29%、2.76 MPa、7.77 kN、0.67 MPa。可見,路面終壓后的密實度、馬歇爾穩定度和劈裂強度值滿足設計要求。路面密實度93.29%大于仿真分析結果92.99%,可知組合六的有效壓實能量偏大,結合文獻[1]中的低頻高幅、高頻低幅等壓實方式做功比較與計算,將匹配模型式(3)中的吸能效率ηl′修正為76.05%,將組合六中的低頻高幅高速壓實6遍組合優化為低頻高幅高速壓實5遍+高頻低幅高速壓實2遍。

4 結 論

基于水泥乳化瀝青混合料壓實流變時變特性及壓實Bodner-Partom(B-P)本構模型,采用數值仿真和路面壓實試驗相結合的方法開展壓實工藝參數研究,結論如下:

1)數值仿真分析得出,由目標密實度與壓實工藝參數組合匹配模型推導出的6組壓實工藝參數組合中,3個低頻高幅低速組合壓實后的密實度值接近93.5%,超出臨界密實度范圍[92.5%,93.0%],混合料為過壓狀態,不予采用;3個低頻高幅高速組合壓實后的密實度值分別為92.93%、92.84%和92.99%,屬于臨界密實度范圍[92.5%,93.0%]。表明3個低頻高幅高速組合為密實度合理組合,且該混合料路面復壓階段適合采用的主要壓實組合方式為低頻高幅高速。

2)3個低頻高幅高速組合作用后混合料豎向應變值沿輪寬方向的減小幅度較大,輪寬方向路面密實度的差異可通過調整壓路機鋼輪的壓實重疊量來消除。3個組合作用后混合料在深度方向上的豎向應變減小幅度較小,混合料成型厚度設計為7 cm是合理的。

3)路面壓實試驗研究得出,組合六(低頻高幅高速壓實6遍)的有效壓實能量偏大,應將密實度與壓實工藝參數匹配模型中的吸能效率修正為76.05%,將組合六優化為低頻高幅高速壓實5遍+高頻低幅高速壓實2遍,組合二、組合四的壓實遍數可相應減少。