再生細骨料和磚粉雙摻對3D打印混凝土性能的影響

張海燕 馬金一 吳波 呂艷梅

(1.華南理工大學 土木與交通學院,廣東 廣州 510640;2.廣東省現代土木工程技術重點實驗室,廣東廣州 510640;3.華南農業大學 水利與土木工程學院,廣東 廣州 510642)

隨著我國城市建設和舊城改造的推進,大批建筑物、構筑物被拆除重建,因而產生了巨量的建筑垃圾,其中大部分為廢舊混凝土和粘土磚[1]。傳統的建筑垃圾處理以填埋和堆置為主,不僅占用土地,而且污染環境。如果能將廢舊混凝土和粘土磚再生利用,不僅能減少土地占用和污染,還能減少天然資源的消耗。

國內外已有大量學者開展了廢舊混凝土以及粘土磚在混凝土中的資源化利用研究,如采用混凝土或粘土磚再生粗細骨料代替部分天然骨料[2-4],再生微粉代替部分膠凝材料[5]來制備混凝土。研究結果表明,當再生骨料的取代率在合理范圍內時,再生骨料混凝土的物理力學性能相比普通混凝土降低不多[6];適量磚粉(CBP)摻入不僅可以提高混凝土強度[7],還可以顯著減少收縮[8],但這些研究主要針對現澆混凝土。

混凝土3D打印是利用增材制造技術制備混凝土的一種工藝,其無需模板和振搗,設計自由度高,人工消耗和材料浪費少,近年來引起了廣泛關注[9]。相比于普通混凝土,3D打印混凝土不僅要滿足硬化后的力學性能要求,拌合物還需滿足可擠出性、可建造性、開放時間等打印要求。已有學者探究了再生細骨料(RFA)和再生微粉在3D打印混凝土(一般無粗骨料,實為砂漿)中的應用。赫建軍[10]指出當RFA取代率超過33%時,3D打印混凝土的流動性和28天抗壓強度下降明顯。Ding等[11]用RFA取代25%和50%的天然細骨料,發現RFA的摻入能夠顯著提升3D打印混凝土的可建造性能,但同時減少了打印材料的觸變性開放時間。Ding等[12]還發現采用RFA替代50%天然砂對3D打印混凝土抗壓、抗折強度各向異性影響有限,但對劈裂抗拉強度有一定影響。Hou等[13]的研究表明廢舊混凝土和粘土磚混合再生微粉取代部分水泥能提高3D打印混凝土的可建造性和早期力學性能,但會顯著降低開放時間。由于3D打印混凝土中膠凝材料占比較高,且養護過程無模板圍護使得水分蒸發較快,因此易發生收縮開裂[14-15]。Zhang等[16]研究了廢舊混凝土再生細骨料和再生微粉摻入對3D打印砂漿干縮性能的影響,發現用RFA取代50%~100%的天然砂會造成3D打印砂漿的干縮增加29.1%~57.9%,而同時摻入再生微粉能在一定程度上降低干縮。

可見,在3D打印混凝土中摻入再生細骨料可能會對其打印性能和物理力學性能造成不利影響,若同時摻入微粉能減少其干縮,但對其可打印性能和力學性能的影響目前尚不清楚。老舊建筑拆除時經常有廢舊混凝土和廢棄磚塊,目前還鮮見再生混凝土細骨料和磚粉在3D打印混凝土中同時利用的研究。本文采用磚粉替代部分水泥,再生混凝土細骨料替代部分天然細骨料,探究兩種材料同時摻入對3D打印混凝土拌合物性能和硬化后力學性能的影響及性能提升策略,以減少3D打印混凝土中膠凝材料及天然骨料的用量,同時為廢舊混凝土和磚粉的再生利用提供新途徑。

1 試驗方案

1.1 原材料

試驗原材料包括P.O 42.5R普通硅酸鹽水泥(C),一級粉煤灰(FA),含硅量為85%~90%的硅灰(SF)、磚粉(CBP)、粒徑不大于2 mm的天然砂(NFA)、再生混凝土細骨料(RFA)、自來水(W)、粘度為20W的增稠劑(HPMC)、西卡530固體聚羧酸高效減水劑(PCE)以及長度為12 mm聚丙烯纖維(PP)。

試驗用磚粉來自深圳華威建材環保有限公司,由粘土燒結磚研磨制成,飽和面干吸水率為5.9%,活性指數為64.7%。采用激光衍射粒度分析儀測定水泥和磚粉的粒度分布,得到磚粉中粒徑小于7.70 μm的顆粒含量高于水泥,但粒徑大于58.95 μm的含量顆粒也高于水泥,45 μm方孔篩篩余量為28.47%。試驗用再生細骨料為廣州某路面工程廢棄混凝土經顎式破碎機粉碎后,篩取粒徑為0.075~2 mm的顆粒所得,其飽和面干吸水率為8.7%。

1.2 材料配比及力學性能試驗試樣制備

本文開展了兩批試樣的力學性能試驗。第1批為摻有不同比例再生細骨料和磚粉的現澆混凝土抗壓強度試驗,以獲得3D打印混凝土中再生細骨料、磚粉的適宜取代率。為此,制備單摻RFA(取代率為0、25%、50%、75%和100%)、單摻CBP(取代率0、5%、10%、15%、20%和30%)和兩者雙摻的混凝土(實為砂漿,為與3D打印試件表述一致,均稱為“混凝土”)共12種,澆筑邊長為70.7 mm的立方體試塊,每種試塊6個,分別用來測試7 d和28 d抗壓強度。混凝土配方詳見表1,其中配方編號RFAx+CBPy表示RFA摻量x%和CBP摻量y%。由于RFA具有較高的吸水率和用量,替代天然砂會導致混凝土流動度變差,為保證流動度,在配合比設計時一般會加入附加水[17]或增大減水劑用量[18]。在本文的第1批試樣中,根據RFA吸水率和取代率加入了一定量的附加水(RFA質量×吸水率×0.85)。磚粉內部結構疏松多孔,也有較高吸水性,但其質量占比較小,故未因磚粉摻入而考慮附加水。

試樣制備時,先將水泥、粉煤灰、硅灰、磚粉、天然砂、再生砂等固體材料干拌3 min,然后加入水和外加劑,攪拌6 min,同時分散加入PP纖維。拌合物攪拌均勻后,倒入模具并振搗成型。

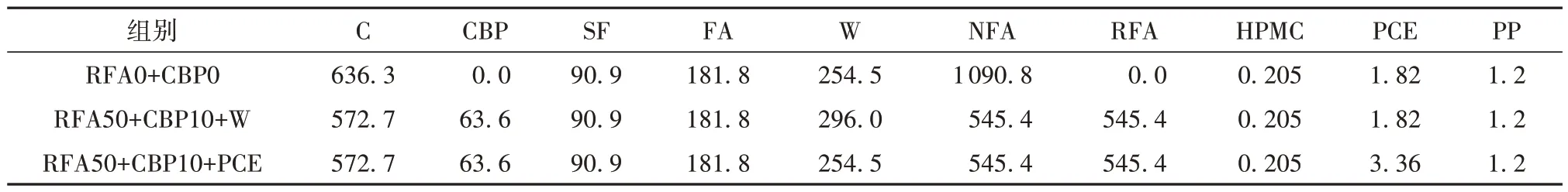

第2批試樣包括3D打印混凝土和現澆混凝土,共3種配方(如表2所示)。第1種(基準)配方與表1中未摻入再生材料的現澆混凝土配方一致,記為RFA0+CBP0,課題組前期已采用該配方成功打印出混凝土制品;第2種配方即表1中50%RFA取代率和10%CBP取代率,并考慮附加水的配方,記為RFA50+CBP10+W;第3種配方為改善配方,是在基準配方基礎上,采用50%RFA和10%CBP,但保持用水量不變,減水劑摻量由0.2%調至0.37%,記為RFA50+CBP10+PCE。3種配方配制出的混凝土拌合物初始擴展度相同。

表2 3D打印混凝土配合比Table 2 Mix proportions for 3D printed concretekg/m3

采用基準配方和RFA50+CBP10+W配方各打印出兩個尺寸為500 mm×475 mm×80 mm的板塊,采用RFA50+CBP10+PCE配方打印出1個同樣尺寸的板塊(如圖1所示)。灑水覆膜養護3 d后,將每塊大板切割出36個邊長為70.7 mm的立方體試塊,自然養護至不同齡期(7、14和28 d)。同期還采用這3種配方的混凝土澆筑邊長為70.7 mm的立方體試塊24個,與3D打印混凝土進行同條件養護。

圖1 3D打印混凝土力學性能試驗試樣Fig.1 3D printed specimens for mechanical property test

1.3 打印設備和打印參數

混凝土3D打印機采用上海研溪工業設計有限公司設計的四軸龍門式打印機,設備型號為YX1510-NS。打印頭的有效打印空間大小為1.5 m×1 m×1 m,圓形噴頭直徑為20 mm。打印過程中,打印噴嘴離打印面的高度為10 mm,打印速率為30 mm/s,擠出速率為0.56 L/min,打印條帶設置為寬30 mm,厚10 mm。

1.4 可打印性能試驗方法

對于3D打印混凝土拌合物,常用可擠出性、可建造性、流動度以及開放時間來表征其可打印性[19]。

采用3種混凝土分別打印總長3 000 mm的直線條帶,分成10條,每條長300 mm,寬30 mm,觀察其形態是否連續、有無孔洞或間隙,測量條帶實際寬度與設計寬度的差異,判定其可擠出性。采用單條帶法測試混凝土的可建造性,設計打印20層長300 mm、寬30 mm、厚10 mm的單條帶,逐層打印,打完后測量各層的垂直變形量。流動性能一般根據坍落度和擴展度經時損失來評價,從混凝土攪拌完成的時刻起算,在之后60 min的時間內每隔10 min測定混凝土的坍落度和擴展度(如圖2所示)。開放時間定義為新拌混凝土材料保持良好可打印性的時間長度。混凝土拌合完畢后,每隔10 min打印一次條帶,如果條帶寬度與設定值相比發生較大變化(如偏差>10%)或斷裂,則認為已達到可打印的開放時間。

圖2 流動度試驗方法Fig.2 Test method of fluidity

1.5 力學性能測試方法

對于3D打印試件,定義順打印條帶的方向為X向,打印層內與X向垂直的為Y向,垂直打印平面方向為Z向(圖3),當荷載沿著X、Y或Z向作用時,測得的強度即為X、Y或Z向強度。

圖3 3D打印試樣的加載方向Fig.3 Load direction of 3D printed specimens

采用WAW-600萬能試驗機進行試驗,抗壓和劈拉強度試驗的加載速率分別為1.5 kN/s和0.25 kN/s。

2 試驗結果與討論

2.1 第1批試樣試驗結果

圖4給出了單摻RFA、單摻CBP以及兩者雙摻對混凝土拌合物流動性能的影響。當單摻RFA時,由于有附加水,不同RFA取代率的拌合物擴展度基本相同,坍落度差異也不大,但摻有RFA的拌合物坍落度(約40~50 mm)比未摻RFA的(67 mm)有較大幅度降低,這是因為RFA粒型比天然骨料粗糙,導致拌合物顆粒間摩擦阻力增大、流動性變差。對于單摻CBP的拌合物,隨著CBP摻量的增加,坍落度先快速降低,然后緩慢降低;而擴展度在CBP摻量不超過10%時變化不大,之后擴展度明顯降低。同時摻有50%RFA和CBP時,CBP摻量增加也會降低坍落度和擴展度,但降幅顯然比沒有RFA時的小(圖4(b)),而50%RFA和10% CBP雙摻時的坍落度和擴展度與兩種再生材料單摻時差不多。

不同RFA和CBP摻量的現澆混凝土抗壓強度測試結果如圖5所示。顯然,RFA的摻入會降低混凝土強度,但當RFA的摻量小于50%時,對強度影響不大(降幅在10%以內)(如圖5(a)所示)。CBP摻量對試件強度的影響不是單調的,隨著CBP摻量增加,強度總體呈現先增后減、再稍有增加的趨勢,當CBP摻量為10%時,試件強度最高(如圖5(b)所示)。這是由于部分CBP顆粒較細,起到了填充作用;也有文獻指出,較小的CBP顆粒可以改善火山灰反應,促進水化產物的形成[20]。但當CBP摻量超過10%后,由于膠凝材料水化產物數量明顯減少,試件強度開始降低。從圖5(b)還可以看到,在50%RFA摻量的情況下,再摻10%CBP或摻20%CBP均會使得強度增加,相比單摻RFA時,強度分別增加3.5%和3.7%。

圖5 不同再生砂和磚粉取代率的現澆混凝土抗壓強度Fig.5 Compressive strength of cast concrete with different RFA and CBP contents

基于上述試驗結果,在第2批試驗中,采用50%RFA和10%CBP雙摻,探究兩種再生材料摻入以及添加附加水和增大減水劑用量這兩種提高流動度的方式對混凝土可打印性能和硬化性能的影響。

2.2 3D打印混凝土拌合物性能試驗結果

2.2.1 可擠出性

圖6為3種3D打印混凝土可擠出性能試驗結果。可以看出,在相同擠壓速率下,3種混凝土拌合物都具有良好的保水性能,打印過程中拌合物能夠連續擠出,沒有破壞、離析和堵塞。RFA50+CBP10+PCE配方打印出的混凝土條帶與基準配方的相似,但RFA50+CBP10+W配方打印出的條帶間存在明顯的縫隙。這是由于RFA粒型粗糙,顆粒間的內摩擦阻力較大[11],使得拌合物較難擠出,擠出量相對減少。為達到與基準配方相同的擠出速率(0.56 L/min),后續試驗提高了RFA50+CBP10+W配方打印時的打印機轉數。

圖6 3種3D打印混凝土的擠出性能Fig.6 Extrudability of three types of 3D printed concrete

2.2.2 可建造性結果

圖7為3種3D打印混凝土分別連續打印的堆疊結構。雖然基準配方在前期雙條帶試驗中表現出良好的可建造性,但是在穩定性要求更高的單條帶堆疊打印方式下的可建造性較差,當打印至12層時,堆疊結構開始出現明顯傾斜,打印至13層時,角部出現坍塌(如圖7(a)所示);而RFA50+CBP10+W混凝土具有良好的可建造性,打印至20層時直立穩定,無明顯變形、傾斜和坍塌,如圖7(b)所示;RFA50+CBP10+PCE配方的可建造性與基準配方相似,打印至12層時(圖7(c)),整體傾斜坍塌。

圖7 3種混凝土的單條帶可建造性Fig.7 Buildability of three types of concrete with single filament

圖8為3種混凝土打印條帶沿著高度向上每層層厚的變化情況。基準配方和RFA50+ CBP10+PCE配方混凝土每層的厚度波動較大,尤其是底部兩層和頂部兩層的厚度偏離設計值較多,但RFA50+CBP10+W混凝土每層的層厚基本穩定在設計值附近。可見,在考慮了RFA附加水的情況下,RFA和CBP的加入能夠顯著提升打印混凝土的可建造性。這歸因于RFA和CBP具有高吸水性和吸水速率快[20-21]的特點,且粒型粗糙,它們的摻入降低了擠出材料的流動度,提升了混凝土打印條帶在堆疊方向上抵抗壓縮變形的能力。

圖8 打印條帶每層層厚變化情況Fig.8 Variation in thickness of each layer of printed filament

2.2.3 開放時間

圖9為在不同時間間隔下,3種3D打印混凝土打印條帶的形狀變化。基準混凝土拌合物在攪拌完成后的110 min內,均能夠連續擠出,沒有出現打印條帶斷裂的現象,但在60 min時,條帶寬度出現不均勻變化且與設計值相差較大,因此其開放時間不到60 min;RFA50+CBP10+W混凝土在30 min時條帶出現明顯的斷裂,已不能連續擠出;而RFA50+CBP10+PCE配方混凝土在60 min時,條帶寬度仍與設計寬度基本接近,開放時間長于未摻入再生材料的基準配方。可見,在減水劑摻量不變,僅考慮RFA附加水的情況下,RFA和CBP的摻入顯著縮短了混凝土的開放時間;但不考慮附加水,而僅增大減水劑摻量可使得摻有RFA和CBP的混凝土開放時間顯著延長。

圖9 不同時間間隔下擠出條帶的形狀變化Fig.9 Shape changes of extruded filament at different rest times

2.2.4 流動性能(坍落度和擴展度)

圖10為3種3D打印混凝土的坍落度與擴展度經時損失變化。拌合物剛攪拌完成時(0 min),3種拌合物的擴展度基本相同,RFA50+CBP10+W的坍落度低于其他兩者;隨著靜置時間延長,3種拌合物的坍落度和擴展度均逐漸降低,但RFA50+CBP10+W的降低幅度明顯更大。

圖10 3種混凝土的坍落度和擴展度的經時變化Fig.10 Variation in slump and slump flow of three types of concretes with rest times

2.3 第2批試樣力學性能試驗結果

圖11為不同齡期的3種混凝土3D打印試件在3個方向上的抗壓強度與相應現澆試件強度的比較。相比于基準配方現澆試件,RFA50+CBP10+W配方現澆混凝土試件的7、14和28 d抗壓強度分別提高了10.9%、21.7%和4.3%,RFA50+CBP10+PCE配方現澆混凝土的28 d抗壓強度提高了10.0%,說明摻入10% CBP對混凝土強度的提升效應大于50% RFA的負面效應(如圖5所示),使得兩種材料雙摻后現澆混凝土的強度有一定程度的提升。

圖11 3種混凝土現澆與打印試件抗壓強度比較Fig.11 Comparison on compressive strength between cast and printed concrete specimens with three formulas

相較于現澆試件,基準配方混凝土打印試件在X向的7、14和28 d平均抗壓強度分別降低0.9%、2.5%和6.0%,Y向分別提升8.4%、10.5%和7.8%,Z向分別提升3.4%、2%和0.8%(如圖11(a)所示),3個方向的強度雖存在一定差異,但總的來說,基準配方混凝土的打印試件和現澆試件強度相近,各向異性不顯著。這是由于基準配方混凝土流動性較好,在擠壓堆積過程中,處于打印層以下的混凝土發生一定的側向變形,填補了打印條帶之間的間隙,從而減小了強度的各向異性[22]。

與基準配方混凝土不同,RFA50+CBP10+W配方的3D打印試件3個方向不同齡期的抗壓強度均低于相應的現澆試件強度,其中X、Y、Z向的28 d平均抗壓強度比現澆試件分別降低0.2%、18.6%和24.1%(如圖11(b)所示)。對比圖11(a)和11(b)可以看到,RFA50+CBP10+W配方的現澆混凝土以及3D打印混凝土X向的抗壓強度均高于未摻再生材料的基準配方,而對于3D打印Y向和Z向,其強度明顯低于基準配方,這表明RFA和CBP雙摻,且僅考慮RFA附加水會加劇打印試件抗壓強度的各向異性。究其原因是RFA和CBP的摻入使得混凝土的流動性變差,開放時間縮短,打印條帶之間以及打印層之間存在較多空隙,導致Y、Z向強度較小;但是對于X方向,荷載沿著經噴嘴擠壓過的條帶內部傳遞,整個試件可看作由數個密實的短柱均勻排列組合而成,由于摻RFA和CBP的打印條帶強度較高,因此X向抗壓強度也高,從而形成顯著的強度各向異性。

對比不同齡期的強度,可以看到基準配方的現澆混凝土、3D打印混凝土的3個方向的抗壓強度發展規律基本相同,14 d強度相比7 d強度平均增長15.2%,28 d強度相比7 d強度平均增長45.0%;而RFA50+CBP10+W配方的現澆混凝土、3D打印混凝土14 d強度相比7 d強度平均增長34.5%,28 d強度相比7 d強度平均增長54.1%,強度平均增長率分別是基準組的2.3倍和1.2倍。究其原因是由于RFA和CBP具有高吸水性,起到了內養護的作用,隨著齡期增加,RFA和CBP中的水分逐漸釋放,促進了水泥水化,從而提高了混凝土的后期力學性能。

由圖11(c)可以看出,RFA50+CBP10+PCE配方混凝土打印試件在X方向的28 d平均抗壓強度比現澆試件提升5.8%,Y方向降低4.0%,Z方向降低10.0%,3個方向的抗壓強度由高到低為X向>Y向>Z向,與RFA50+CBP10+W配方的強度排序一致,但各向異性程度比RFA50+CBP10+W顯著降低,試驗數據的離散性(如圖11中誤差棒所示)也明顯降低。對比圖11(a)和11(c)可以看到,RFA50+CBP10+PCE配方的現澆混凝土以及3D打印混凝土X向的28 d抗壓強度同樣高于未摻再生材料的基準配方混凝土,而3D打印Y向和Z向28 d強度較基準配方混凝土僅降低1.1%和0.7%。這意味著50% RFA和10% CBP雙摻,并適當增大減水劑摻量,能夠有效提高現澆及3D打印混凝土的抗壓強度,并降低3D打印混凝土的強度各向異性。

圖12給出了3種配方混凝土的3D打印試件在3個方向上的劈裂抗拉強度與現澆試件的強度比較。與抗壓強度相似,基準配方的3D打印混凝土3個方向劈裂抗拉強度與現澆試件較為接近,28 d強度各向異性不顯著;而RFA50+CBP10+W混凝土的打印試件與現澆試件相比,劈裂抗拉強度有明顯下降,尤其是Z向,28 d強度比現澆試件強度降低38.6%,且各向異性顯著。對比圖12(a)和12(b)還可以看到,盡管相比于未摻再生材料的基準配方,摻入RFA和CBP的現澆混凝土劈裂抗拉強度有所提高,但是3D打印混凝土的3個方向強度除個別齡期外,均低于基準混凝土的相應強度,尤其是7 d齡期的強度差異較大。與RFA50+CBP10+W配方相比,RFA50+CBP10+PCE配方混凝土打印試件的劈裂抗拉強度各向異性程度有所降低。

圖12 3種混凝土現澆與打印試件劈裂抗拉強度比較Fig.12 Comparison on splitting tensile strengths between cast and printed concrete specimens with three formulas

為分析3種配方的3D打印混凝土強度各向異性程度存在差異的原因,觀察劈裂抗拉試驗后試件沿不同方向的剖開面。圖13和圖14分別給出了RFA50+CBP10+PCE和RFA50+CBP10+W配方的混凝土打印試件斷面,基準配方的與前者類似。可以看出,基準配方和RFA50+CBP10+PCE配方的3D打印混凝土斷面密實度較好,肉眼看不到明顯的條間和層間間隙,與現澆混凝土區別不大,因此各向強度與現澆混凝土的接近。而RFA50+CBP10+W配方混凝土由于流動性較差,形態穩定性好,條帶硬化速度較快,在堆疊過程中,條間或層間間隙不會因條帶擠壓變形而被填充,甚至還會因打印時間接近其開放時間而使條間或層間間隙較大(如圖14(a)中框線所示),從而導致其強度降低。

圖13 RFA50+CBP10+PCE混凝土打印試件截面Fig.13 Fractured sections of printed specimen RFA50+CBP10+PCE

圖14 RFA50+CBP10+W混凝土打印試件截面Fig.14 Fractured sections of printed specimen RFA50+CBP10+W

3 結論

(1)對現澆混凝土試件,再生細骨料的摻入會降低混凝土強度,但取代率小于50%時,降低幅度有限;隨著磚粉摻量增加,混凝土強度呈現先增后減再稍微增加的趨勢,10%磚粉取代率下試件強度最高;相比于單摻50%再生細骨料的混凝土,50%再生細骨料和10%磚粉雙摻時的強度有所增加,而流動性基本不變。

(2)對于3D打印混凝土,即使考慮附加水,雙摻50%再生細骨料和10%磚粉也會使混凝土的流動性能、開放時間、抗壓和劈裂抗拉強度降低,強度各向異性加劇,而可建造性顯著提升;增加減水劑用量是雙摻再生細骨料和磚粉時較好的配合比調整方式,不僅顯著提升3D打印混凝土的流動性能、開放時間和抗壓強度,還能降低打印試件的強度各向異性。