國產控制系統在米桑油田的成功應用

譚龍飛

(中國海洋石油國際有限公司伊拉克公司,北京 100010)

新型油氣田自動化適應新的管理和效益要求,已發展成為融合計算機、網絡技術、通訊技術和自動控制技術為一體的綜合管控系統[1]。在油田自控體系中,集散控制系統(Distributed Control System,簡稱DCS)承擔著數據采集存儲和控制、裝置間網絡通訊、不同數據系統之間的整合管理等重任,已成為油田自動化建設的基礎平臺,是油田自控系統的重中之重,因此服務于大型油田的先進DCS系統必須具有良好的控制性能、可靠的安全性能、強大的數據存儲和數據服務性能以及開放的第三方設備接入性能。這些性能將保證油田生產遠程化、管理可視化、預警自動化、故障及時化,真正做到油田開采、生產過程中的自動安全運行,從而實現人力成本的降低及資源的整合。同時油田生產管理者可以通過數據分析和優化,促進油田開采、運輸以及生產的效率的提升[2]。

1 本項目DCS系統國產化背景

油氣田行業內DCS在相當長的一段時間被國外產品所壟斷,例如愛默生、霍尼韋爾、ABB等品牌,與米桑油田相近的魯邁拉、哈法亞等油田均采用了這些國外品牌。據調研了解,在項目建設和投產過程中,這些項目的DCS系統暴露出了以下問題:

1)供貨周期長、靈活性差,對現場的緊急設備需求常常以公司流程為由不響應或者響應極慢;

2)現場服務的附加條件多,如安保、生活條件等要求較高,且服務響應時效性差;

3)產品技術封鎖,很多技術參數和系統設置對使用者的儀表人員保密,不利于后期使用過程中的維保及故障處理工作,且邏輯控制組態較繁瑣,操作人員不易上手;

4)備品備件、現場服務以及培訓費用高,且議價空間很小,對項目實施過程中增補的合同之外物品常以天價供貨。

在米桑油田項目中一些成橇設備,如西門子發電機組、日立壓縮機機組,因控制系統由機組廠家成套供貨,選用的國外控制系統也暴露出以上問題,如發電機組控制系統增加通訊口的實際合理價格在1萬美元左右,卻面臨20萬美金的報價,而壓縮機組空冷單元增加控制的報價也達到了30萬美元(實際合理價格3萬美金左右)。

鑒于以上國外控制系統使用中的種種弊端,中海油伊拉克有限公司的決策層秉承中海油總公司長期以來對各子公司技術和管理創新的要求,堅決落實已成為工作綱領的“三新三化”精神,從項目伊始就把國產化的DCS控制系統列入了供貨廠商考察名錄,在多方面系統嚴謹的評估后,選用了浙江中控技術股份有限公司(以下簡稱中控)ECS700型號的DCS作為項目的配套控制系統。

為確保國產DCS能滿足大型油田的控制需求,前期評估的內容包括:

1)產品先進性:該系統是中控自主研發和投運的最新控制系統,軟硬件和其他國外品牌的最新產品處于同一技術水平,在組態便利和維護方便等方面具有一定的技術優勢;

2)產品應用業績:該產品投運后,在中國市場上因技術和服務優勢而被廣泛應用,在多個第三方統計機構的統計數據中都是國內市場份額第一,超過了所有其他國外品牌。其在中石化獨攬了近5年來所有的大型聯合煉油項目,在中海油也成功中標中捷、大榭、泰州等大型石化項目,因此該DCS是業內廣泛認可的產品;

3)產品安全性能:該產品在多個項目投運后,未發現因DCS原因導致的裝置停工、裝置安全事故等現象,具有較高的安全性和穩定性;

4)公司的服務:該公司相比國外品牌在用戶需求的緊急響應(如緊急供貨、現場服務)一直有較好口碑,工程實施質量與國外品牌相當。

基于以上評估,伊拉克公司最終選擇了中控的DCS作為米桑油田的集散控制系統,同時選擇中控作為主自控供應商(MAC),深度參與了項目的前期自控方案和全廠控制系統的規劃設計工作。

2 本項目國產化DCS技術指標

DCS的技術方案和整體網絡架構需根據油田現場生產流程和DCS本身的技術特點綜合考慮,方能達成良好的自控效果。國產控制系統ECS700采用符合國際標準的分層系統架構,從下至上分別為基礎控制層、生產操作層、生產管理層,同時為企業ERP層提供數據接口。主要由以下幾部分組成:

1)系統控制節點包括現場控制站及過程控制網上與異構系統連接的通信接口[3];

2)系統操作節點包括主工程師站、擴展工程師站、操作員站、組態服務器、數據服務器及網絡打印機等連接在過程信息網和過程控制網上的人機會話接口站點[4];

3)系統網絡:包括I/O總線、過程控制網、過程信息網和企業管理網等。

系統各節點通過網絡連接,全網數據互通,在網絡的基礎上實現不同的功能。管理節點通過企業管理網連接,管理服務器從過程信息網中獲取控制系統信息[5],各管理節點從管理服務器獲得數據,同時對生產過程進行管理或實施遠程監控。

控制系統中所有工程師站、操作員站、組態服務器(主工程師站)、數據服務器等操作節點通過過程信息網連接,實現操作節點間歷史數據、報警信息和操作記錄等的傳輸[6]。對于掛在過程信息網上的各應用站點可以通過各操作域的數據服務器訪問實時和歷史信息、下發操作指令。

過程控制網連接工程師站、操作員站、數據服務器等操作節點和控制站,在操作節點和控制站間傳輸實時數據和各種操作指令。

擴展I/O總線和本地I/O總線為控制站內部通信網絡。擴展I/O總線連接控制器和各類通信接口模塊(如I/O連接模塊、PROFIBUS通信模塊、串行通信模塊等),本地I/O總線連接控制器和I/O模塊,或者連接I/O連接模塊和I/O模塊。擴展I/O總線和本地I/O總線均冗余配置[7]。

3 本項目DCS的整體控制方案

米桑油田DCS方案從設計之初就定位于全油田一體化的控制和管理體系,要求滿足分布在近600 km2廣大區域內各裝置控制獨立可靠,且從井口到外輸的全流程控制和數據整合的原則。同時由于本項目是舊有油田改造升級,其改造和新建裝置分階段實施,DCS方案還考慮到舊有裝置的控制整合和近期擴容的要求。最終整體設計方案經過多次嚴格評審,滿足大型油田的生產和管理要求,確定為全油田DCS控制網絡互聯、裝置獨立控制、控制間分散及數據流匯總中心控制室(Central Control Room,簡稱CCR)的方案。

3.1 控制系統數據流方案

按照油田的生產流程,各裝置和單元的簡要控制方案如下:

1)井口:井口本身由RTU控制,井口的數據通過MODBUS-RTU、MODBUS-TCP/IP協議將數據上傳至DCS系統,脫氣站DCS系統提供數據監測的人機界面,可對井口的狀態數據進行顯示,同時可下發操作指令到井口;

2)脫氣站:舊有脫氣站利用滿足控制系統環境要求的改造集裝箱作為臨時機柜間,對現場儀表進行改造引入脫氣站DCS系統,DCS系統對脫氣站流程進行數據監測,回路控制,同時脫氣站數據上傳至中控室CCR;

3)中心處理設施(Central Processing Facility,簡稱CPF):各裝置按區域設計和控制,設有現場的DCS機柜間和控制室,CPF內投運的DCS機柜間包括水處理裝置(FCR16)、BUT UPGRADE(CCR)、NEW CPF(CCR)、電廠(FCR24)、NGP(FCR12/FAR13)等裝置。各裝置的DCS數據采集、控制、操作在本區域內的控制室內完成,同時設有CCR,對全油田的生產數據進行集中監測,全油田DCS系統的管理和維護也在CCR內進行。在需要的情況下,管理人員可根據授權登錄,對各裝置進行直接操作。

除控制之外,DCS系統還是各類控制系統的整合平臺。第三方控制系統的數據,包括機組、電源管理系統(Power Management System,簡稱PMS)、PLC、RTU等將通過通訊協議與DCS互聯,消除油田生產中可能存在的信息孤島。

3.2 全油田的DCS網絡架構

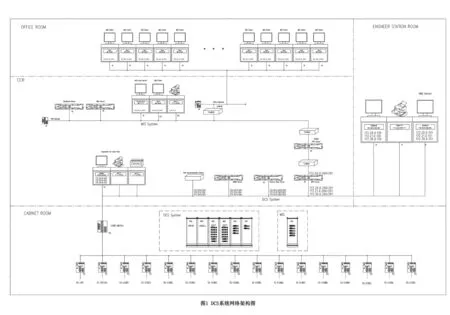

全油田的DCS網絡架構見圖1。

DCS系統結構的設計具有以下技術特點[8]:

1)滿足生產管理的“誰管誰控”的原則,操作和生產靈活,各裝置的DCS系統自成體系,局部DCS的故障不會影響到全廠的安全生產;

2)通過統一的網絡,保證了全廠生產數據的互聯互通,便于高層管理人員基于全廠數據開展生產指揮和管理工作;

3)便于滿足油田分步實施和投運,通過新增DCS控制節點的模式,后期擴容和新建裝置不會影響到現有裝置的控制,適合油田的發展規劃。

3.3 全廠的操作功能的設計和管理

為適應油田長流程、多工段、多操作區域的生產特點,本項目DCS參照生產管理的組織機構及CCR-FCR的系統架構特點,詳細設計了操作權限,包括裝置級別、工段級別、全油田級別的操作權限。以天然氣處理廠(NGP)工段為例,包含公用工程、脫硫、硫磺回收等裝置,DCS按照各裝置操作員-班組長操作員-工段管理人員-油田監控人員-油田高級管理人員分層設置,這種操作權限模式滿足正常生產時以車間、工段為生產管理單元,在事故情況下全油田流程統一調度和指揮的需要。

權限設計見表1。

表1 操作功能權限設計表

在DCS系統中有完整的操作記錄和事件記錄,任何權限的崗位登錄、操作站所做的任何操作和調整均被完整記錄。通過權限分配,既滿足了不同崗位對操作功能的需求, 明確了各崗位操作的職權,同時在管理上也更加方便。

DCS的數據操作不僅限于DCS控制系統本身,同時DCS在本油田中承擔了裝置層面的數據匯總、顯示及對第三方設備(操作系統)的遠程啟停及控制等功能。本項目DCS采用MODBUS、OPC等通訊協議可與上百種不同的第三方設備相連,包括大型機組、成套PLC設備等。

全廠的歷史數據和事件記錄、智能儀表管理(AMS)采用分級記錄、分級管理模式,在機柜間層面各單元具有獨立記錄和查閱能力,同時全廠配有大型歷史數據服務器、AMS總站模式,可適應各裝置獨立開、停工以及油田分期建設和分期控制整合的需要。

油田所有的人機界面設計標準為簡單實用且兼顧美觀,操作使用便捷,可以清晰有效地監控生產過程。以流程圖為例:工藝流程圖整體采用了設備立體管道平面的風格,在繪制上細節嚴謹,顏色選擇以避免視覺疲勞并突出重要事件(如關鍵過程參數報警)為原則。細致區分的顏色結合設備形狀、標簽、聲音、閃爍和大小等給工藝操作人員提供了一個良好的操作界面。

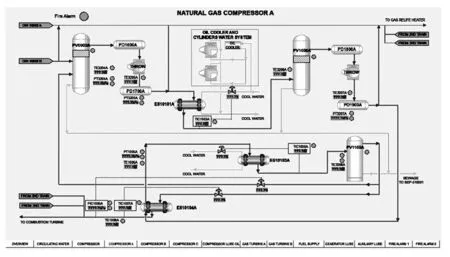

人機界面的樣例見圖2。

圖2 工藝流程圖例

4 效果總結

米桑油田自第一套DCS投運以來,根據項目整體進度要求,至2020年全油田已陸續投運8套DCS控制系統,包括自備電站、終端處理廠以及脫氣站等。這些DCS的投運為油田高效開發、安全生產、降低操作人員勞動強度、提高工作效率和管理水平等方面提供了可靠的保障[9]。結合近兩年國產DCS運行情況和供貨商的服務情況,對國產DCS控制系統進行了綜合評估,整體效果均達到甚至超越了進口系統,總結如下:

1)生產控制水平:裝置采用國產DCS后參數檢測全面、回路控制平穩,同時該DCS實時性強、誤差小、操作靈活,裝置自動化程度大幅提高,人員工作效率和工藝指標質量亦有較大提升;

2)運行穩定性:在伊拉克極端高溫等惡劣氣候環境下,國產DCS在長達5年多的運行周期內,沒有出現任何嚴重故障,包括卡件損壞、控制失靈、配件更換等現象,充分說明該系統硬件質量優良、軟件設計合理;

3)信息化水平:全油田采用統一的國產DCS控制系統,集成各個生產系統的數據信息,向上提供數據開放的平臺,同時計劃在此平臺上進行調度管理和應用開發。隨著系統的不斷完善,米桑油田已在全油田做到了消滅信息孤島,實現數據資產管理、信息共享、數據質量控制的初始目標[10];

4)成本控制:國產DCS系統的成本優勢已在項目啟動之初的報價中體現,此外在項目建設過程中對于NGP壓縮機組、電廠燃氣機組等進口橇的外圍設備配套控制中,采用國產DCS替代國外廠商供貨的控制系統,價格僅為國外廠商報價的20%甚至更低,極大節約了成本,且功能上完全滿足機組配套控制功能的需求;

5)服務優勢:國產DCS系統供貨商在本項目中充分體現了國內企業的服務優勢,包括現場服務緊急響應、緊急現場供貨、靈活的項目進度計劃等,在各方面能充分配合油田施工和生產需要。此外國產DCS系統供應商從事主自控供應商(MAC)職責,在油田上層控制系統的整合、全流程的協調控制、各裝置的控制設計方面提供了大量的合理化建議,有效助力了公司的高質量發展。

5 結語

米桑油田采用國產DCS的成功案例,不僅消除了采用國外進口設備的各種弊端,同時對踐行中海油“三新三化”起到了一定的推動作用,也為中央經濟工作會議中要求的2021年的重點任務“增強產業鏈供應鏈自主可控能力”打下了堅實基礎。