工業瀝青煙氣深度處理研究

張福超,左秀娟,馬德龍,郭本凱,孫慶剛,楊軍

(山東陽谷華泰化工股份有限公司,山東 聊城 252300)

1 工業生產瀝青氣體簡介

瀝青煙氣是指瀝青及其瀝青制品在生產、加工和使用過程中形成的液固態烴類顆粒物和少量氣態烴類物質的混合煙霧。在工業生產中,主要產生在煉油廠、煤氣廠、焦化廠、煉鋼廠、石化廠等企業,其主要成分為烴類、鹵代烴、氮烴、含氧烴、硫烴以及低沸點的多環芳香烴等[1]。瀝青的煙氣和微粒粉塵還可以通過呼吸道和皮膚進入人體,人體攝入過量,會引起中毒,發生皮炎、視力模糊、眼結膜炎、胸悶、頭疼等癥狀,而長期接觸瀝青和瀝青煙氣更是容易誘發癌癥[2]。

2 瀝青氣體治理的一般方法

2.1 燃燒法

瀝青煙氣中含有大量可以燃燒物質,如一氧化碳、二氧化硫、烴類、酚類等,因此在一定溫度下,供氧充足可以保證通過燃燒將其處理干凈[3]。大量案例表明,當溫度超過900 ℃,燃燒時間大于0.5 s,供氧充足的條件下就可以將瀝青煙氣燃燒處理干凈。

2.2 吸收法

吸收法是利用污染物質能溶解于吸收液或可以與吸收液進行反應來吸收處理污染物的方法,針對瀝青煙氣中的顆粒物、油狀物、鹵代烴等,可以通過水、堿液、油等噴淋吸收的方法來處理瀝青煙氣[4]。

2.3 吸附法

吸附法是采用吸附劑,如活性炭、焦炭等來對污染物吸附以達到凈化污染物的目的。瀝青煙氣中含有的顆粒物、水分及部分油類物質可以通過吸附來處理。

2.4 電捕法

電捕法是基于靜電場的一些性質而進行的。瀝青煙中的顆粒及大分子進入電場后,在靜電場的作用下可以載上不同的電荷,并驅向極板,被捕集后聚集為液體狀,靠自身重順板流下,從靜電捕集器底部定期排出,凈化后的煙氣排出,從而達到廢氣處理效果[5]。

以上各常用方法中各有優缺點,如燃燒法的成本較高、吸收法吸收廢液難處理、吸附法吸附效率低及凈化效果差等,廢氣處理時還應綜合考慮廢氣產生情況、廢氣成分以及經濟性,采用多個處理方法綜合治理,以獲得處理效率更高、更方便、更節能經濟的處理方法。

3 瀝青氣體深冷噴淋電捕的處理方法簡述

反應釜產生的瀝青煙氣在引風機的負壓作用下進入尾氣緩存罐過濾,再經過一級冷凝器冷凝,冷凝除油后的廢氣進入兩級噴淋塔凈化降溫,再通入噴淋除霧塔,去除部分油質及水分,使煙氣中的油粒子和小粉塵等被吸附下來、混溶于水中后流入冷卻循環水箱,同時起到降溫、降低比電阻的效果。再經過深度過濾器深度凈化,而后進入電濾器捕集掉剩余的油污及膠粉顆粒,凈化后煙氣經過膜處理深度凈化,再進入活性炭吸附塔,除掉煙氣中剩余的瀝青異味,凈化后煙氣通過煙囪排入大氣。

此工藝適用于煉油廠、焦化廠、石化廠等產生瀝青氣體的場所,該處理方法造價較低,凈化后的尾氣可滿足VOCs排放要求。但當瀝青煙氣濃度較大、產生量較多時,建議在此裝置后端連接RTO焚燒裝置進一步凈化尾氣。

4 瀝青煙氣中焦油的實驗分析

在瀝青煙氣的去除過程中,不可避免會產生大量焦油,該物質難回用、難清理、難處理,現從材料、溫度、深冷、離心等方面驗證最佳的處理條件。

4.1 瀝青氣體焦油不同溫度、不同材料下的黏附實驗

該實驗焦油取自加熱瀝青時收集的尾氣焦油中含水較小的浮油,觀察其在不同溫度、不同材料下的流動性,以此來篩選出最佳焦油清除條件。

第一步:取瀝青尾氣焦油中含水較少的浮油,倒入燒杯中。用分液漏斗將水油進行有效分離。

第二步:取碳鋼片、鋁片、不銹鋼片、PTFE(特氟龍)等材料1/2體積浸入浮油中。

第三步:將浮油降溫或加熱至不同溫度,觀察所有材料的黏附性。

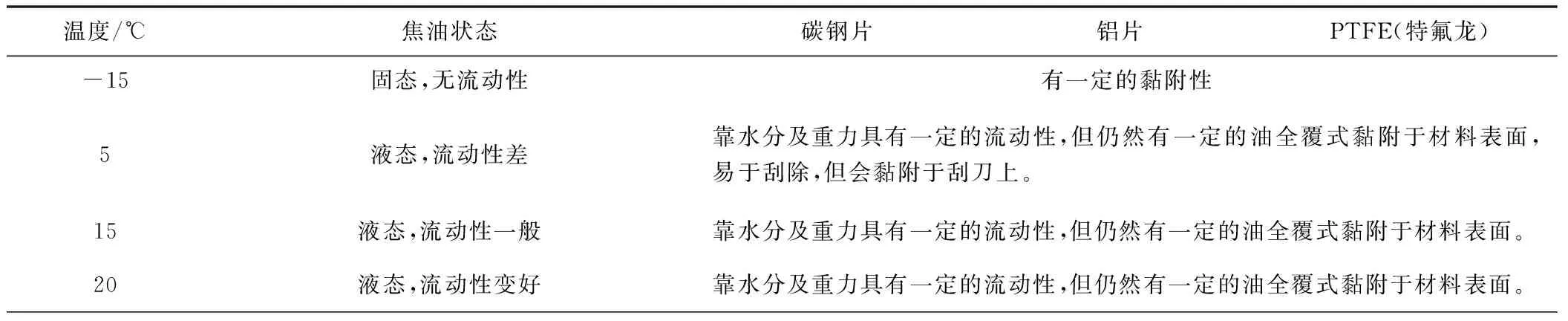

實驗數據如表1所示。

表1 瀝青氣體焦油不同溫度、不同材料下的黏附性

第四步:取高低溫熱水或蒸汽、帶壓高低溫水或蒸汽清洗材料,觀察所有材料的黏附性及狀況。

1)將材料置于100 ℃下的沸水中。實驗現象表現為隨著清洗的進行,焦油逐漸融化,從材料上脫附下來,浮于水面。液位以下非常干凈,液位上有浮油隨水汽黏附于材料上。各材料流動性對比:碳鋼片>鋁片=PTFE(特氟龍)。

2)用18 ℃、0.4 MPa的地下一次水沖洗材料上的焦油。實驗現象表現為焦油迅速從材料上脫附下來,材料表面無殘留,脫附速度:碳鋼片>鋁片>PTFE(特氟龍)。

結合上述實驗分析,綜合考慮焦油對各材質的吸附性以及經濟性等方面,瀝青煙氣凈化設備建議使用碳鋼材質。

4.2 瀝青氣體焦油深冷效果實驗

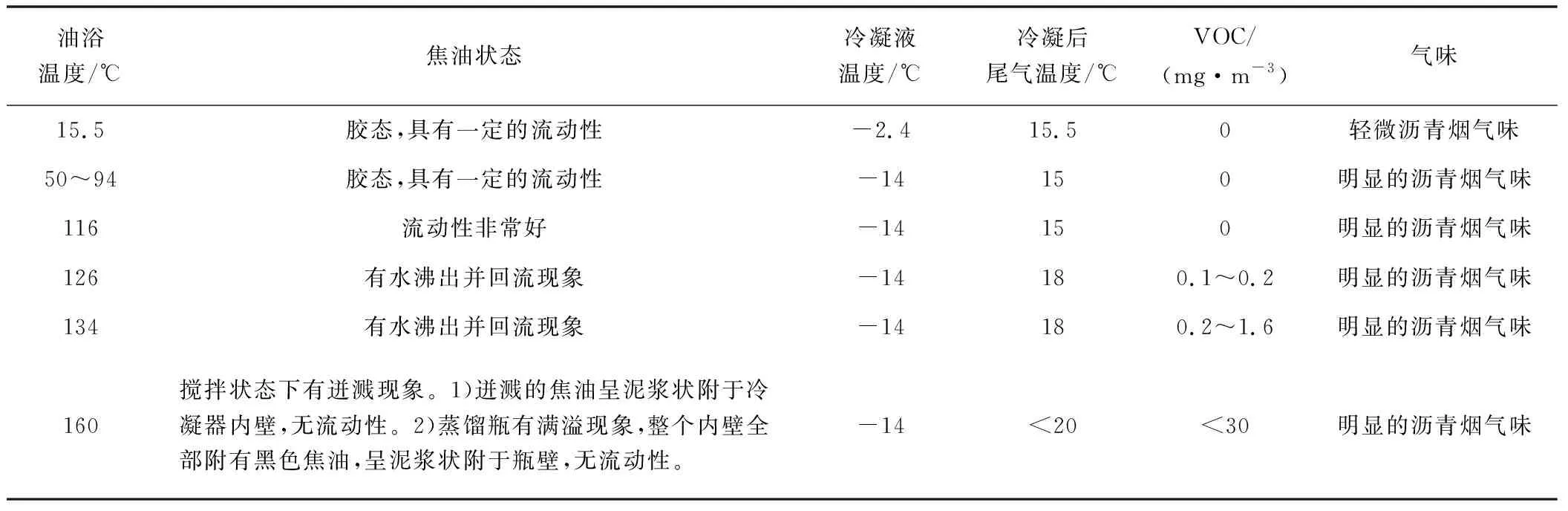

1)取50 mL瀝青尾氣焦油(含少量水)倒入三口燒瓶中,將其加熱到不同溫度時,經-14 ℃冷凝對蒸汽降溫,觀察并研究實驗現象,見表2。

表2 加熱到不同溫度時瀝青氣體焦油深冷效果

2)取50 mL瀝青樣品加入三口燒瓶中,分6組對照樣,分別驗證加熱至185 ℃蒸餾、210 ℃蒸餾、210 ℃蒸餾持續0.5 h、210 ℃蒸餾持續1 h、210 ℃蒸餾持續1.5 h,然后-14 ℃冷凝對蒸汽降溫,觀察并研究實驗現象,見表3。

表3 加熱到不同溫度并蒸餾不同時間時瀝青氣體焦油深冷效果

3)經實驗分析得出:因焦油中含水,大于160 ℃出現嚴重的迸濺現象,所以,無法觀察160~210 ℃的蒸汽冷凝效果。15.5~160 ℃下,冷凝管內短時間內無明顯的焦油附著現象。

4)反應完成的產品在≤210 ℃下蒸餾過程中無迸濺現象,尾氣冷凝效果對比如表4所示。

表4 尾氣冷凝效果對比

經過1.5 h持續210 ℃蒸餾、14 ℃降溫,尾氣冷凝管無明顯的焦油附著現象,但瀝青氣味明顯。

5 瀝青煙氣堿噴淋廢水的實驗研究

下述實驗中采取的處理方法主要針對瀝青煙氣的預處理,目的是將瀝青煙氣堿噴淋液預處理完后進入生化系統繼續深度處理,從而達到徹底降解的效果。

5.1 瀝青氣體堿噴淋液中焦油的離心實驗

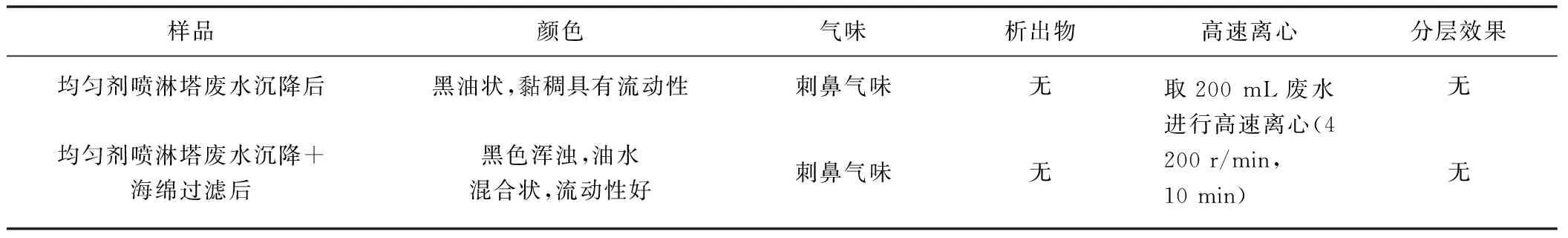

取瀝青煙氣的500 mL堿噴淋液2份,第一份靜置沉淀后取上清液200 mL置于高速離心機中觀察焦油的分離情況,第二份取靜置沉淀后再由海綿過濾后的廢水200 mL置于高速離心機中觀察焦油的分離情況,結果及實驗現象如表5所示。

表5 瀝青氣體堿噴淋液中焦油的離心分離情況

通過實驗觀察,瀝青煙氣噴淋塔廢水焦油含量多,且呈乳化狀態,無法通過高速離心進行油水分離。

5.2 瀝青氣體堿噴淋液芬頓實驗

取瀝青氣體的堿噴淋液2 L,加入七水合硫酸亞鐵3 g,30%過氧化氫30 mL,芬頓時間2 h,對其絮凝抽濾后觀察其氣味、COD、鹽分以及表面含油情況,從而分析其處理效果,實驗數據如表6所示。

表6 瀝青氣體堿噴淋液芬頓處理效果

實驗結果表明,芬頓反應對瀝青氣體的堿噴淋液有一定的處理效果,但其效果甚微,對噴淋液中的油狀物質沒有很好的處理效果。

將其通入生化A/O系統后,終沉池表面存在一定的油狀物無法去除,未達到排放標準。

若通過其他方法將堿噴淋液中的油狀物質去除,芬頓反應可能會有較好的效果。所以又進行了氣浮除油實驗,通過氣浮盡量將堿噴淋液中的油狀物質去除,再通過芬頓反應對堿噴淋液進行預處理,實驗數據如表7所示。

表7 氣浮除油后芬頓反應對堿噴淋液的處理效果

實驗結果表明,通過氣浮除油后再進行芬頓的瀝青尾氣堿噴淋液中COD降低至原先的三分之一左右,表面油層已經消失不見,但仍然有較大的柴油味。

將芬頓反應后的水以10∶1的配水比例連續3 d通入生化A/O系統中,檢測終沉池水質COD、總氮、pH值指標,檢測結果如表8所示。

表8 終沉池水質檢測結果

根據檢測結果分析,氣浮除油后再進行芬頓反應的水可以以一定比例進入生化A/O系統中深度處理,深度處理后的水符合城鎮污水二級排放標準。

由此可見,瀝青煙氣的堿噴淋液可以通過氣浮除油和芬頓氧化反應兩步操作去預處理,然后通過生化系統進一步處理至排放標準以下。

6 展望

我國是瀝青生產和消費大國,根據國家統計局數據顯示,2022年,我國瀝青生產規模為7 100萬t,較2017年的4 400萬t增長2 700萬t[6],預計2023年瀝青生產規模將進一步擴大。在使用過程中,普通瀝青在高溫作用下會釋放出大量有毒有害的瀝青煙氣,隨著環保的要求日益嚴格,瀝青產品的未來發展必然是以環保化、綠色化為趨勢。

除了進一步改良瀝青的性能、改善處理工藝外,傳統的煙氣治理及焦油收集等治理措施也應更新換代。因為瀝青的產地不同、使用工藝不同,導致瀝青煙氣的成分及產生量也大有不同,目前對于瀝青煙氣的產生機理還不夠深入,單一的治理措施都存在不同程度的缺陷,所以針對具體的瀝青煙氣也應采取相應的多種方法相互協調聯合使用,以求達到理想的處理效果。