先進(jìn)通用核心機(jī)派生發(fā)展的理念、方法及實(shí)踐

尹澤勇,李概奇,石建成,銀越千

1.中國(guó)航發(fā)中國(guó)航空發(fā)動(dòng)機(jī)研究院,北京 101304

2.中國(guó)航發(fā)湖南動(dòng)力機(jī)械研究所,株洲 412002

燃?xì)鉁u輪式發(fā)動(dòng)機(jī)有航空渦軸、渦槳、渦噴、渦扇及地面燃機(jī)等多種類(lèi)型[1],是公認(rèn)的技術(shù)水平高、研制周期長(zhǎng)、研發(fā)及使用經(jīng)費(fèi)高昂的復(fù)雜熱力機(jī)械產(chǎn)品;其核心機(jī)包括高壓壓氣機(jī)、燃燒室及高壓渦輪,為燃?xì)鉁u輪式發(fā)動(dòng)機(jī)中的高壓、高溫、高轉(zhuǎn)速系統(tǒng),是發(fā)動(dòng)機(jī)研制過(guò)程中最關(guān)鍵、最困難的部分。它的技術(shù)水平的高低基本決定了整臺(tái)發(fā)動(dòng)機(jī)氣動(dòng)熱力性能和壽命可靠性的優(yōu)劣。核心機(jī)研發(fā)與發(fā)動(dòng)機(jī)研制一樣,具有難度大、周期長(zhǎng)、風(fēng)險(xiǎn)高、投資多等特點(diǎn)。

燃?xì)鉁u輪式發(fā)動(dòng)機(jī)發(fā)展初期,工業(yè)界采用針對(duì)單一種類(lèi)發(fā)動(dòng)機(jī)需求研制其核心機(jī)的方式,隨著對(duì)燃?xì)鉁u輪式發(fā)動(dòng)機(jī)需求的增長(zhǎng),這種方式既不經(jīng)濟(jì)、也不科學(xué)。后來(lái)采用的由已有發(fā)動(dòng)機(jī)的核心機(jī)開(kāi)展例如“軸/槳/扇”等互改的研制方式,雖研制周期有所縮短,研制及使用成本也有所降低,但這樣派生發(fā)展出的發(fā)動(dòng)機(jī)綜合性能往往不能令人滿意。

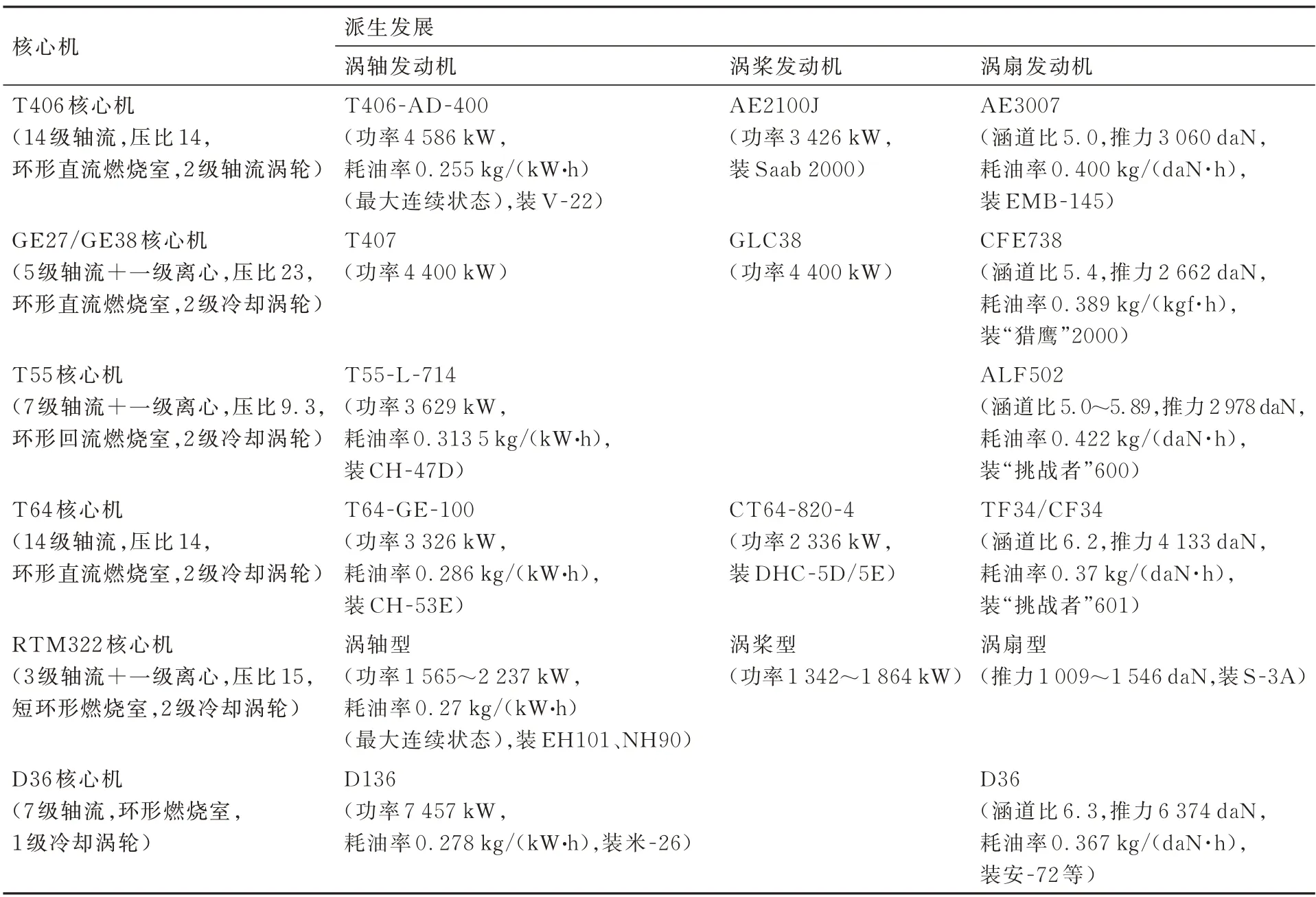

20 世紀(jì)后期開(kāi)始,人們愈加重視核心機(jī)的作用,關(guān)注其派生發(fā)展及系列發(fā)展工作[2-9]。這里的派生發(fā)展是指發(fā)展不同類(lèi)型的發(fā)動(dòng)機(jī),系列發(fā)展指發(fā)展不同推力/功率的同一類(lèi)型發(fā)動(dòng)機(jī),本文主要關(guān)注前者。工程實(shí)踐表明,利用已有核心機(jī)或其改進(jìn)的更先進(jìn)核心機(jī)派生發(fā)展各類(lèi)發(fā)動(dòng)機(jī),各型派生發(fā)動(dòng)機(jī)研制周期除少數(shù)在10 年以上,多數(shù)縮短為5~8年,性能也有一定提高。例如,以T56-A-427 渦槳發(fā)動(dòng)機(jī)的核心機(jī)為基礎(chǔ),采用當(dāng)時(shí)已驗(yàn)證的先進(jìn)技術(shù)改進(jìn)形成了T406 核心機(jī)[2](14 級(jí)軸流,壓比為14,環(huán)形直流燃燒室,2 級(jí)軸流渦輪,流量為16 kg/s);據(jù)此發(fā)展的渦軸發(fā)動(dòng)機(jī)T406-AD-400(功率為4 586 kW)研制時(shí)間為5年,發(fā)展的渦槳發(fā)動(dòng)機(jī)AE2100(功率為3 426 kW)研制時(shí)間為4 年半,發(fā)展的渦扇發(fā)動(dòng)機(jī)AE3007(推力為3 060 daN,1 daN=10 N)研制時(shí)間為6年。國(guó)外典型核心機(jī)派生發(fā)展情況見(jiàn)表1。

表1 國(guó)外典型核心機(jī)派生發(fā)展情況Table 1 Development of typical versatile core engine derivative in foreign countries

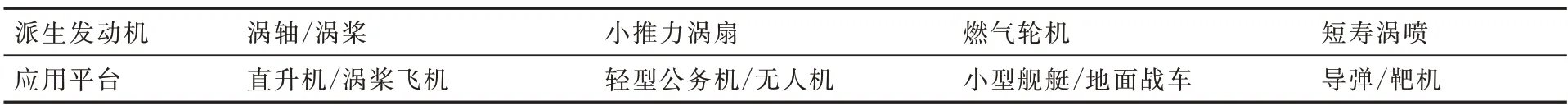

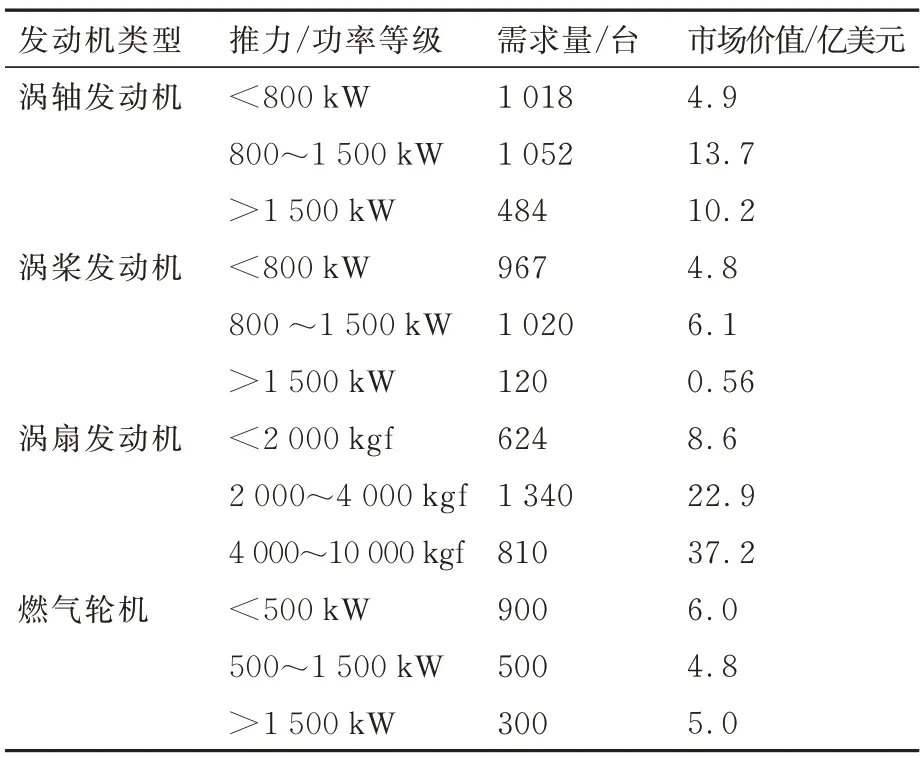

21 世紀(jì)初,美國(guó)在通用經(jīng)濟(jì)可承受先進(jìn)渦輪發(fā)動(dòng)機(jī)(The Versatile Affordable Advanced Turbine Engines,VAATE)計(jì)劃中,明確提出先于型號(hào)研制分別安排中小流量的渦軸/渦扇/渦噴/燃?xì)廨啓C(jī)及大流量的渦噴/小涵道比渦扇/大涵道比渦扇/燃?xì)廨啓C(jī)這2 種先進(jìn)通用核心機(jī)(Versatile Core Engine)研究工作[10-11],其應(yīng)用對(duì)象見(jiàn)表2和表3;中國(guó)也在某技術(shù)驗(yàn)證計(jì)劃中提出并安排了一種15 kg/s 級(jí)中等流量的渦扇/渦噴/渦軸/渦槳先進(jìn)通用核心機(jī)研究工作[12-13]。其后,陸續(xù)有人開(kāi)展了通用核心機(jī)總體、部件及轉(zhuǎn)子結(jié)構(gòu)等相關(guān)技術(shù)研究[14-16]。2010 年以來(lái),在文獻(xiàn)[12-13]的工作基礎(chǔ)上,結(jié)合某科技專(zhuān)項(xiàng)工作及多型動(dòng)力市場(chǎng)預(yù)判,本文全面開(kāi)展了一種4 kg/s 級(jí)中小流量渦軸/渦槳/渦扇/燃機(jī)先進(jìn)通用核心機(jī)及相關(guān)先進(jìn)發(fā)動(dòng)機(jī)研發(fā)工作。

表2 小、中流量通用核心機(jī)應(yīng)用平臺(tái)Table 2 Application platform of low and medium flow versatile core engine

表3 大流量通用核心機(jī)應(yīng)用平臺(tái)Table 3 Application platform of high flow versatile core engine

1 先進(jìn)通用核心機(jī)派生發(fā)展理念及方法

1.1 理念

通過(guò)團(tuán)隊(duì)近20 年的認(rèn)識(shí)及實(shí)踐,先進(jìn)通用核心機(jī)理念可以簡(jiǎn)述如下:

1)核心機(jī)的研發(fā)不受某一種類(lèi)具體發(fā)動(dòng)機(jī)要求的嚴(yán)格制約,而是以某核心機(jī)的流量、壓比、渦輪前溫度等參數(shù)相近的幾種不同類(lèi)型發(fā)動(dòng)機(jī)為背景。

2)基于市場(chǎng)及需求預(yù)判,采用最先進(jìn)的設(shè)計(jì)方法、材料制造工藝、試驗(yàn)測(cè)試等手段,在選定的一定流量等級(jí)范圍,主動(dòng)、超前研發(fā)具有盡可能寬廣工作范圍、高性能、長(zhǎng)壽命等特征的先進(jìn)、可通用核心機(jī)。

3)針對(duì)不同用戶需求,匹配相關(guān)部件、系統(tǒng),在一定推力/功率范圍內(nèi),派生發(fā)展出不同類(lèi)型、不同用途的航空發(fā)動(dòng)機(jī)及地面燃機(jī)。

4)以這種方式研發(fā)先進(jìn)核心機(jī)并派生發(fā)展不同類(lèi)型發(fā)動(dòng)機(jī),是為了極大降低先進(jìn)產(chǎn)品研制風(fēng)險(xiǎn)、縮短研制周期、節(jié)約研制經(jīng)費(fèi),降低銷(xiāo)售價(jià)格及使用維護(hù)費(fèi)用,達(dá)到技術(shù)經(jīng)濟(jì)雙成功的目標(biāo)。

1.2 方法

1)按要發(fā)展發(fā)動(dòng)機(jī)的推力/功率范圍選定合適的通用核心機(jī)流量等級(jí)。應(yīng)根據(jù)市場(chǎng)或用戶需要的幾種相近發(fā)動(dòng)機(jī)推力/功率等級(jí),根據(jù)流量與功率/推力關(guān)系選定合適的核心機(jī)流量等級(jí)。

2)按要發(fā)展發(fā)動(dòng)機(jī)的不同氣動(dòng)熱力要求與強(qiáng)度壽命要求,綜合折中選定通用核心機(jī)熱力循環(huán)參數(shù)及轉(zhuǎn)子件葉片掃掠面積(AN2)值等關(guān)鍵特征值。按不同發(fā)動(dòng)機(jī)不同的氣動(dòng)熱力性能與強(qiáng)度壽命要求,綜合優(yōu)化折中,選擇確定通用核心機(jī)熱力循環(huán)參數(shù)及AN2值等關(guān)鍵特征值,以使派生發(fā)展的多種發(fā)動(dòng)機(jī)均有較好的氣動(dòng)熱力和結(jié)構(gòu)強(qiáng)度能力。選取通用核心機(jī)設(shè)計(jì)點(diǎn)時(shí),有按強(qiáng)度壽命優(yōu)先、按氣動(dòng)性能優(yōu)先和按氣動(dòng)性能要求與強(qiáng)度壽命要求折中等多種方式[13]。必須指出,近年來(lái)快速發(fā)展的航空發(fā)動(dòng)機(jī)多學(xué)科多目標(biāo)設(shè)計(jì)優(yōu)化方法[16-19],是開(kāi)展這種工作十分有效的手段。

3)選擇適合派生發(fā)展的通用核心機(jī)部件構(gòu)型。應(yīng)基于先進(jìn)通用核心機(jī)的流量級(jí)、壓比和渦輪前燃?xì)鉁囟鹊葻崃ρh(huán)參數(shù)及其派生發(fā)展發(fā)動(dòng)機(jī)后續(xù)可能的適當(dāng)系列發(fā)展要求,選擇合適的部件構(gòu)型,如軸流、離心還是軸流+離心壓氣機(jī),單級(jí)還是多級(jí)渦輪,直流、斜流還是回流燃燒室等。

4)通用核心機(jī)應(yīng)使各部件具有盡可能寬廣的高效與穩(wěn)定工作范圍。通用核心機(jī)應(yīng)用于不同類(lèi)型的發(fā)動(dòng)機(jī)時(shí),共同工作線會(huì)有變化,有的還較大。為兼顧各類(lèi)發(fā)動(dòng)機(jī)之間以及同一發(fā)動(dòng)機(jī)的設(shè)計(jì)點(diǎn)與非設(shè)計(jì)點(diǎn)性能,要求通用核心機(jī)部件具備較強(qiáng)的適應(yīng)性,即盡可能寬的高效與穩(wěn)定工作范圍。

5)派生發(fā)展時(shí)通用性應(yīng)優(yōu)于先進(jìn)性。派生發(fā)展的各類(lèi)發(fā)動(dòng)機(jī)應(yīng)努力堅(jiān)持采用通用核心機(jī),同時(shí)還應(yīng)注意其他部分的通用性,包括所用材料及制造方法等。

6)要充分利用通用性減少派生發(fā)展整機(jī)的試驗(yàn)驗(yàn)證工作量。除通用核心機(jī)的試驗(yàn)驗(yàn)證工作可基本不需重復(fù)進(jìn)行之外,某些整機(jī)試驗(yàn)驗(yàn)證工作也可適當(dāng)減少,尤其是在派生發(fā)展渦軸、渦槳及地面燃機(jī)時(shí)。

2 一種先進(jìn)通用核心機(jī)研發(fā)

2.1 通用性定位

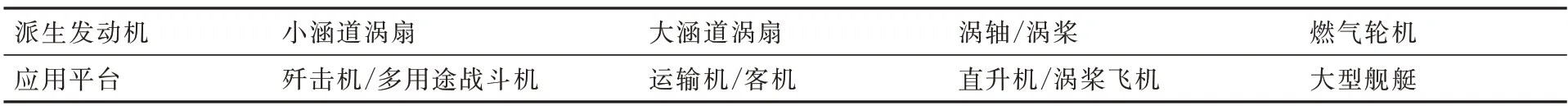

根據(jù)通用航空市場(chǎng)前景預(yù)測(cè)報(bào)告[20],判斷通用航空發(fā)動(dòng)機(jī)未來(lái)十年市場(chǎng)需求,800~1 500 kW 級(jí)渦軸、渦槳發(fā)動(dòng)機(jī)及2 000 kgf 級(jí)以下渦扇發(fā)動(dòng)機(jī)和500~1 500 kW 級(jí)燃機(jī)的市場(chǎng)需求量大,綜合市場(chǎng)需求量超過(guò)3 000 臺(tái)、直接價(jià)值28 億美元,詳見(jiàn)表4。因此選定上述功率/推力等級(jí)發(fā)動(dòng)機(jī)作為派生發(fā)展對(duì)象,但要注意,前2 種市場(chǎng)份額大的動(dòng)力的“技術(shù)權(quán)重”也應(yīng)更大。這樣確定的各類(lèi)型發(fā)動(dòng)機(jī)的通用核心機(jī)流量為4.0 kg/s級(jí)。

表4 各型發(fā)動(dòng)機(jī)市場(chǎng)預(yù)測(cè)Table 4 Market forecast of various types of engines

2.2 先進(jìn)性保證

2.2.1 技術(shù)路線

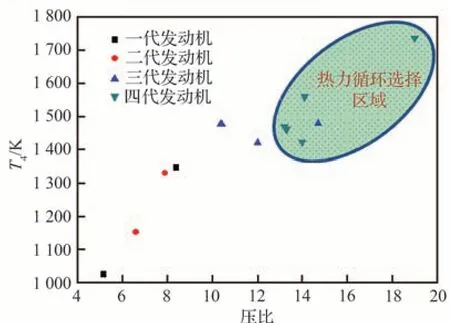

對(duì)于中小型航空發(fā)動(dòng)機(jī),美國(guó)通用電氣(GE)公司采用高熱力循環(huán)參數(shù)+中等部件效率的技術(shù)路線,對(duì)材料、工藝要求高,性能先進(jìn)但成本也高;法國(guó)賽峰集團(tuán)直升機(jī)發(fā)動(dòng)機(jī)公司、加拿大普惠公司等其他公司一般采用中等熱力循環(huán)參數(shù)+高效率部件技術(shù)路線,有利于控制成本。綜合考慮國(guó)內(nèi)工業(yè)基礎(chǔ)、技術(shù)水平及之前“玉龍”發(fā)動(dòng)機(jī)按中等熱力循環(huán)參數(shù)技術(shù)路線成功自主研發(fā)實(shí)踐等因素,選擇中等熱力循環(huán)參數(shù)+高效率部件的技術(shù)路線,即壓比13~16,渦輪前燃?xì)鉁囟龋═4)為1 400~1 600 K,參見(jiàn)圖1。

圖1 發(fā)動(dòng)機(jī)熱力循環(huán)參數(shù)Fig.1 Engine thermal cycle parameters

2.2.2 設(shè)計(jì)點(diǎn)

在本流量級(jí)通用核心機(jī)發(fā)展的渦扇發(fā)動(dòng)機(jī)市場(chǎng)需求小于渦軸/渦槳/車(chē)用燃機(jī)的這一前提下,考慮到渦軸發(fā)動(dòng)機(jī)工作線最靠近喘振邊界,選擇渦軸發(fā)動(dòng)機(jī)設(shè)計(jì)點(diǎn)及工作線作為通用核心機(jī)設(shè)計(jì)點(diǎn)及工作線,同時(shí)要求壓氣機(jī)在轉(zhuǎn)速0.9~1.0 之間、不同工作線位置時(shí)保持高效率,燃燒室可在高度15 km 范圍內(nèi)穩(wěn)定燃燒,以此兼顧不同類(lèi)型發(fā)動(dòng)機(jī)在不同高度、不同工作狀態(tài)的性能需求。

2.2.3 部件構(gòu)型

4.0 kg/s 級(jí)流量、壓比13~16 的壓氣機(jī)可選擇軸流+離心或雙級(jí)離心構(gòu)型,考慮到國(guó)內(nèi)軸流+離心組合式壓氣機(jī)基礎(chǔ)好且利于今后系列發(fā)展,另外國(guó)際上也無(wú)雙級(jí)離心壓氣機(jī)派生渦扇發(fā)動(dòng)機(jī)實(shí)踐先例,于是選擇軸流+離心組合構(gòu)型。

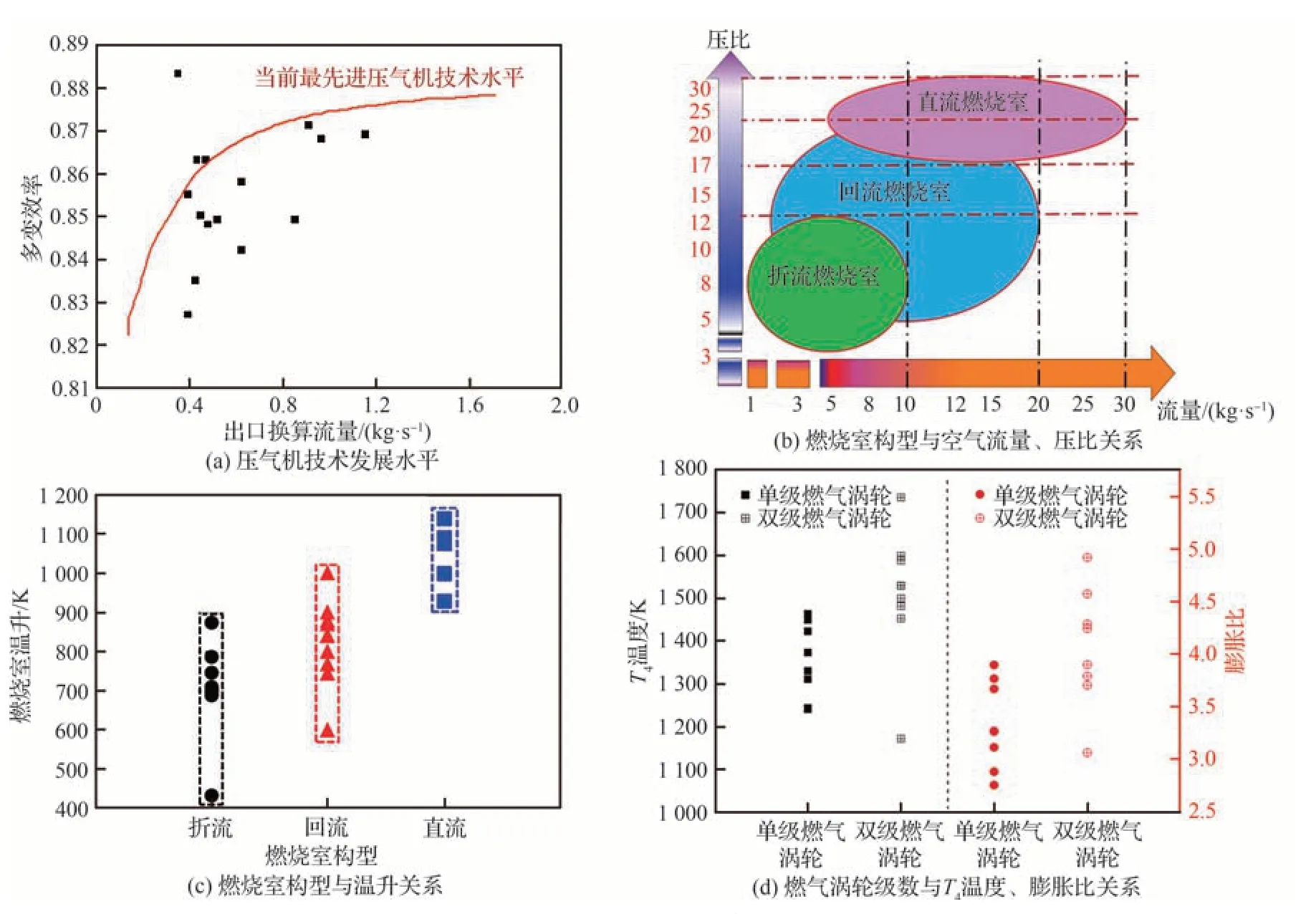

研究表明折流燃燒室適用于流量6 kg/s 以下、溫升900 K 以下的發(fā)動(dòng)機(jī);回流燃燒室適用于流量3~20 kg/s、溫升600~1 000 K 的發(fā)動(dòng)機(jī),直流燃燒室適用于更大流量、更大壓比和更高溫升的發(fā)動(dòng)機(jī)。考慮到本核心機(jī)采用中等熱力循環(huán)參數(shù),出口溫升不超過(guò)1 000 K,應(yīng)采用折流或回流燃燒室;再考慮到國(guó)內(nèi)回流燃燒室基礎(chǔ)好,且折流燃燒室采用的甩油盤(pán)霧化噴嘴高空適應(yīng)性差,不利于派生渦扇發(fā)動(dòng)機(jī),故燃燒室采用環(huán)形回流構(gòu)型。

此外,單級(jí)燃?xì)鉁u輪膨脹比>4.0時(shí),絕熱效率急劇下降;雙級(jí)燃?xì)鉁u輪可適用于更寬廣功率范圍工作,絕熱效率高、壽命長(zhǎng),具有較大發(fā)展?jié)摿Γ豢紤]到未來(lái)派生發(fā)展出各類(lèi)發(fā)動(dòng)機(jī)的相對(duì)先進(jìn)性及后續(xù)系列發(fā)展,燃?xì)鉁u輪選擇雙級(jí)構(gòu)型。

2.2.4 部件性能

采用三維自由曲面設(shè)計(jì)、進(jìn)口導(dǎo)葉可調(diào)等措施,以保證派生發(fā)展的渦軸、渦槳和渦扇發(fā)動(dòng)機(jī)在全轉(zhuǎn)速范圍內(nèi)的喘振裕度分別不小于15%、20%和25%,且轉(zhuǎn)速0.9~1.0 之間的絕熱效率不小于0.80。燃燒室采用雙油路+多級(jí)渦流器、全覆蓋發(fā)散冷卻等措施,以保證派生發(fā)展的各類(lèi)型發(fā)動(dòng)機(jī)的地面點(diǎn)火高度不小于5 000 m、空中點(diǎn)火高度不小于7 500 m、燃燒效率不小于0.995、周向溫度分布系數(shù)不大于0.20。渦輪采用彎扭葉形、氣膜+對(duì)流冷卻、被動(dòng)間隙控制等措施,以保證派生發(fā)展的各類(lèi)型發(fā)動(dòng)機(jī)在轉(zhuǎn)速0.9~1.0 之間具有較高的絕熱效率,單級(jí)燃?xì)鉁u輪的不小于0.86、雙級(jí)燃?xì)鉁u輪的不小于0.89。它們的先進(jìn)性如圖2 所示。

圖2 發(fā)動(dòng)機(jī)主要部件性能Fig.2 Performance of main engine components

2.2.5 結(jié)構(gòu)強(qiáng)度

為綜合考慮強(qiáng)度和氣動(dòng)性能,努力滿足派生發(fā)展出的各類(lèi)型發(fā)動(dòng)機(jī)長(zhǎng)壽命要求,要求核心機(jī)設(shè)計(jì)點(diǎn)的轉(zhuǎn)速和換算轉(zhuǎn)速在一定范圍內(nèi)變化、部件強(qiáng)度設(shè)計(jì)時(shí)保留較大的發(fā)展儲(chǔ)備。除采用多學(xué)科優(yōu)化等措施,優(yōu)化關(guān)重件結(jié)構(gòu)設(shè)計(jì),提高強(qiáng)度,延長(zhǎng)壽命外,采用的雙級(jí)渦輪構(gòu)型也可降低渦輪級(jí)負(fù)荷,提高其壽命。

2.3 先進(jìn)通用核心機(jī)研發(fā)工作

基于前述先進(jìn)通用核心機(jī)派生發(fā)展理念及方法,成功研發(fā)了圖3 所示一型先進(jìn)的通用核心機(jī);設(shè)計(jì)、制造了3 級(jí)軸流+1 級(jí)離心組合壓氣機(jī)、環(huán)形回流燃燒室、雙級(jí)燃?xì)鉁u輪、附件傳動(dòng)部件,配有數(shù)控、滑油、空氣、電氣等系統(tǒng)。各部件、系統(tǒng)均完成了性能、強(qiáng)度、壽命、振動(dòng)相關(guān)試驗(yàn)。

圖3 一種先進(jìn)通用核心機(jī)示意圖Fig.3 Schematic diagram of an advanced versatile core engine

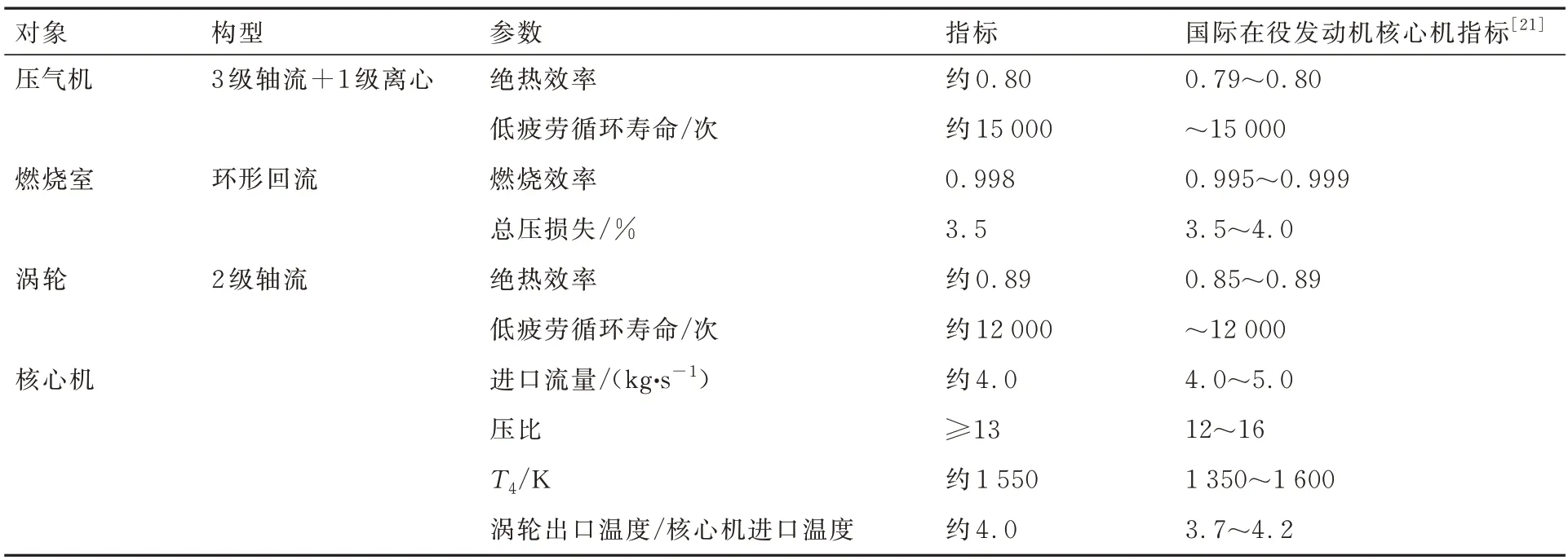

2.4 先進(jìn)通用核心機(jī)技術(shù)水平

設(shè)計(jì)數(shù)據(jù)及試驗(yàn)驗(yàn)證表明,各部件滿足先進(jìn)通用核心機(jī)總體要求,先進(jìn)通用核心機(jī)氣動(dòng)熱力及強(qiáng)度壽命指標(biāo)與文獻(xiàn)[21]中先進(jìn)發(fā)動(dòng)機(jī)的核心機(jī)相當(dāng),相關(guān)數(shù)據(jù)見(jiàn)表5。

表5 一種先進(jìn)通用核心機(jī)參數(shù)Table 5 Parameters of an advanced versatile core engine

3 幾種派生發(fā)展發(fā)動(dòng)機(jī)研制工作

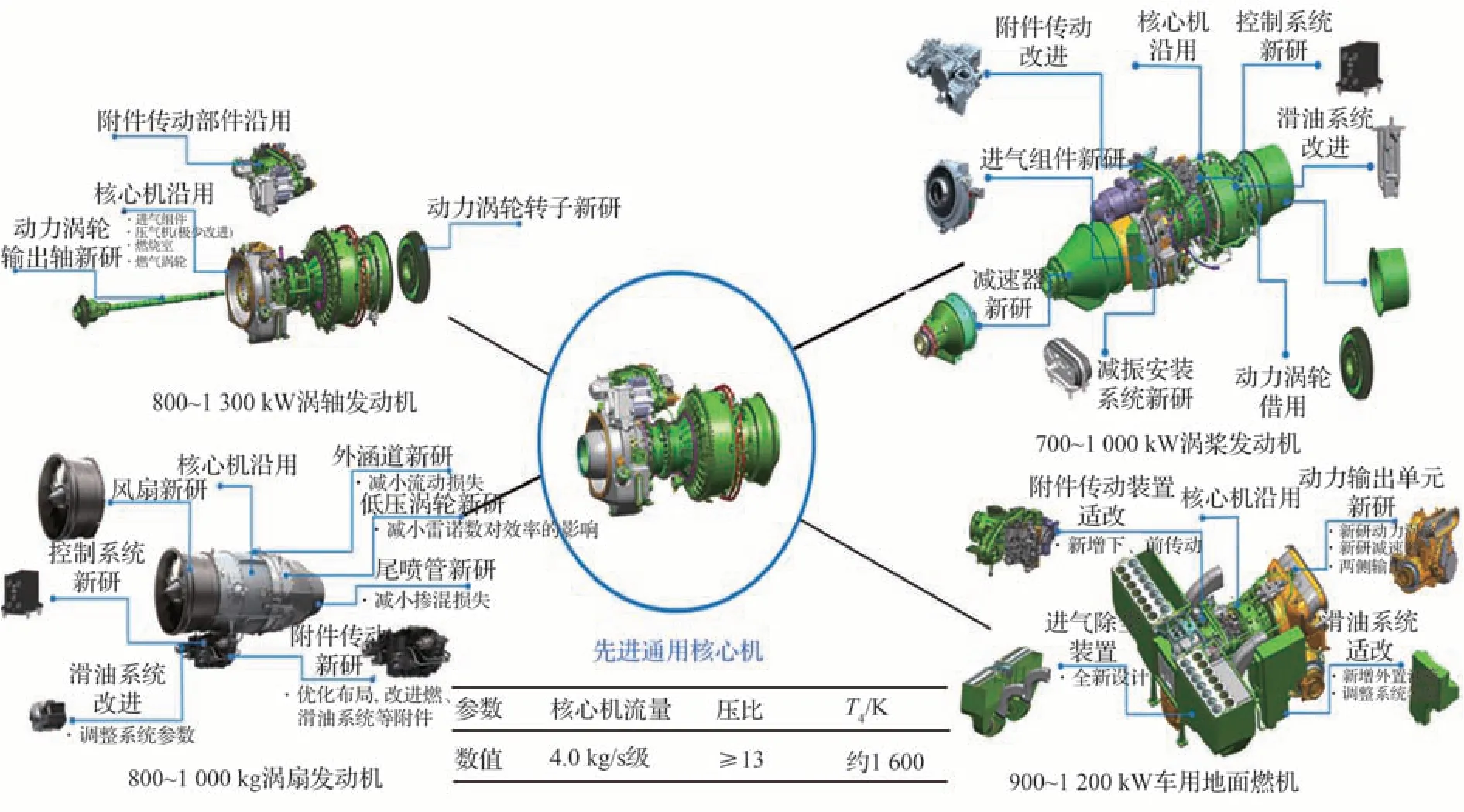

基于4.0 kg/s 流量級(jí)先進(jìn)通用核心機(jī),派生發(fā)展了滿足市場(chǎng)需求的功率/推力等級(jí)相近但又有差異的渦軸、渦槳、渦扇航空發(fā)動(dòng)機(jī)和車(chē)用航改燃機(jī),如圖4所示。

圖4 一種先進(jìn)通用核心機(jī)的派生發(fā)展Fig.4 Derivative of an advanced versatile core engine

3.1 派生渦軸發(fā)動(dòng)機(jī)

派生發(fā)展的渦軸發(fā)動(dòng)機(jī)可為直升機(jī)提供動(dòng)力,它直接沿用先進(jìn)通用核心機(jī)的進(jìn)氣組件、壓氣機(jī)、燃燒室、燃?xì)鉁u輪和附件傳動(dòng)部件,新研動(dòng)力渦輪,控制、滑油、空氣等系統(tǒng)適應(yīng)性改進(jìn),如圖4 所示。需要重點(diǎn)關(guān)注核心機(jī)與動(dòng)力渦輪匹配、渦軸發(fā)動(dòng)機(jī)控制等設(shè)計(jì)問(wèn)題。

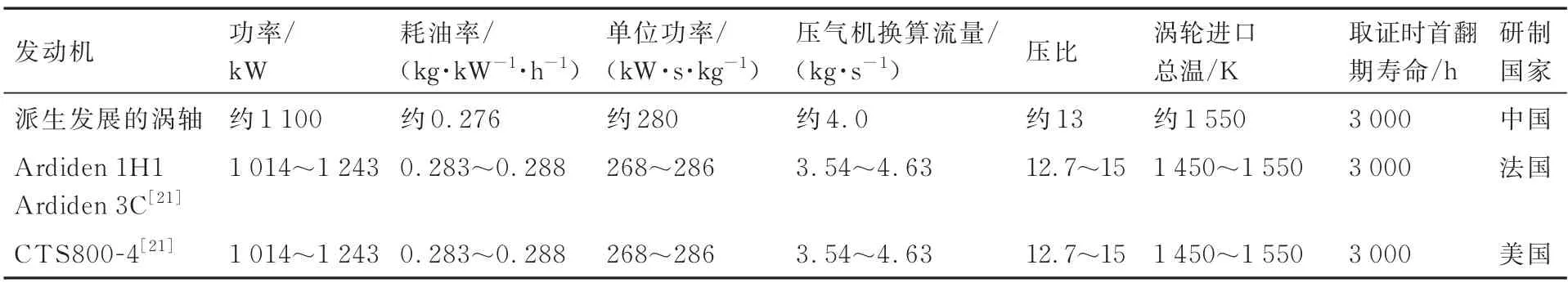

此派生發(fā)展的渦軸發(fā)動(dòng)機(jī)是中國(guó)首型具有完全自主知識(shí)產(chǎn)權(quán)的1 000 kW 級(jí)民用渦軸發(fā)動(dòng)機(jī),已完成了整機(jī)性能和主要壽命科研試驗(yàn),并裝機(jī)試飛,正在開(kāi)展適航取證試驗(yàn),可滿足5~6 t級(jí)雙發(fā)直升機(jī)和3~4 t級(jí)單發(fā)直升機(jī)對(duì)動(dòng)力的需求。試驗(yàn)結(jié)果表明,同文獻(xiàn)及散見(jiàn)資料對(duì)比,該渦軸發(fā)動(dòng)機(jī)綜合性能與在役先進(jìn)民用渦軸發(fā)動(dòng)機(jī)技術(shù)水平相當(dāng),詳見(jiàn)表6[21]。

表6 派生發(fā)展渦軸發(fā)動(dòng)機(jī)先進(jìn)性能Table 6 Advanced performance of derived turboshaft engine

3.2 派生渦槳發(fā)動(dòng)機(jī)

派生發(fā)展的渦槳發(fā)動(dòng)機(jī)為固定翼螺旋槳飛機(jī)提供動(dòng)力,它直接沿用核心機(jī)的壓氣機(jī)、燃燒室、燃?xì)鉁u輪,新設(shè)計(jì)減速器、進(jìn)排氣裝置、控制系統(tǒng),附件傳動(dòng)和滑油系統(tǒng)改進(jìn)設(shè)計(jì),借用派生發(fā)展渦軸發(fā)動(dòng)機(jī)的動(dòng)力渦輪,如圖4 所示。需要重點(diǎn)關(guān)注核心機(jī)與動(dòng)力渦輪匹配、大功率密度減速器、滑油系統(tǒng)改進(jìn)等設(shè)計(jì)問(wèn)題。

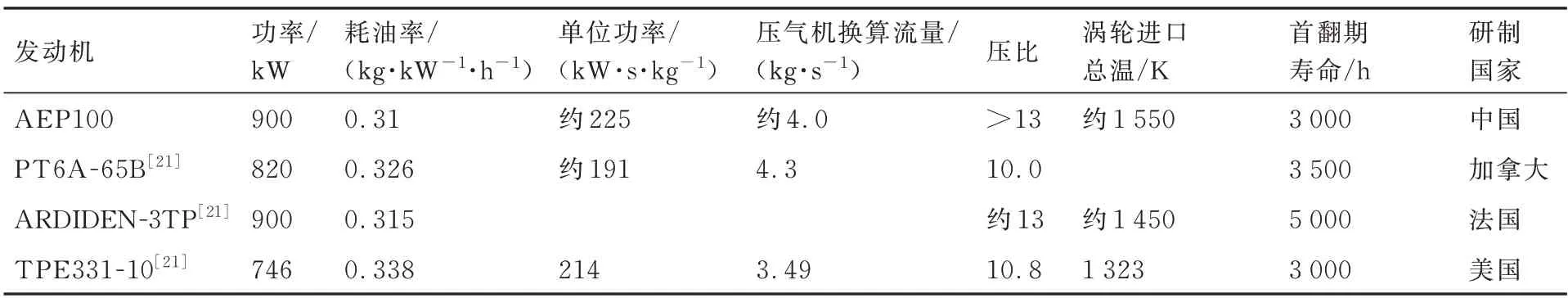

此派生發(fā)展出的渦槳發(fā)動(dòng)機(jī)可滿足3~10 t級(jí)無(wú)人貨運(yùn)機(jī)和多用途渦槳飛機(jī)需求。文獻(xiàn)[21]表明,它的綜合性能達(dá)到在役同功率等級(jí)渦槳發(fā)動(dòng)機(jī)先進(jìn)水平,其中耗油率比占據(jù)同量級(jí)主要市場(chǎng)地位的PT6A-65B 發(fā)動(dòng)機(jī)降低5%左右,市場(chǎng)競(jìng)爭(zhēng)力強(qiáng),詳見(jiàn)表7。

表7 派生發(fā)展渦槳發(fā)動(dòng)機(jī)先進(jìn)性能Table 7 Advanced performance of derived turboprop engine

3.3 派生渦扇發(fā)動(dòng)機(jī)

派生發(fā)展出的渦扇發(fā)動(dòng)機(jī)為噴氣式固定翼飛機(jī)提供動(dòng)力,它直接沿用核心機(jī)的壓氣機(jī)、燃燒室和燃?xì)鉁u輪,新研風(fēng)扇、外涵道、低壓渦輪、附件傳動(dòng)以及控制系統(tǒng),滑油、空氣等系統(tǒng)改進(jìn)設(shè)計(jì),參見(jiàn)圖4。需要重點(diǎn)關(guān)注涵道比選擇、核心機(jī)與低壓轉(zhuǎn)子的高低壓匹配、控制規(guī)律改進(jìn)等設(shè)計(jì)問(wèn)題。

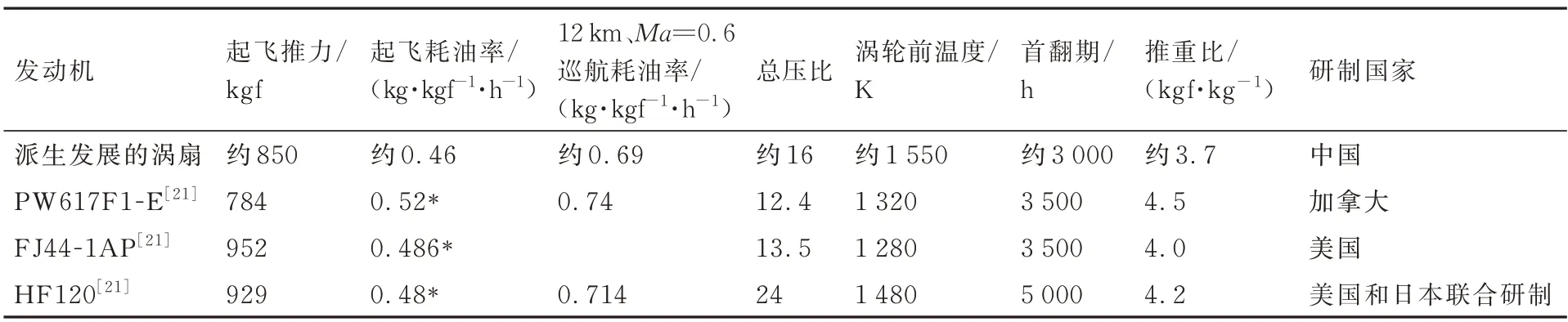

該派生發(fā)展出的渦扇發(fā)動(dòng)機(jī)可滿足雙發(fā)6 t級(jí)公務(wù)機(jī)和中高空無(wú)人機(jī)需求。初步試驗(yàn)結(jié)果表明,同文獻(xiàn)及散見(jiàn)資料對(duì)比,該渦扇發(fā)動(dòng)機(jī)綜合性能與在役同推力等級(jí)先進(jìn)發(fā)動(dòng)機(jī)相當(dāng),尤其耗油率與其他先進(jìn)發(fā)動(dòng)機(jī)相比更低,詳見(jiàn)表8[21]。但是由于海平面起飛狀態(tài)核心機(jī)工作狀態(tài)稍低、流量稍小,推力稍低,起飛推重比與先進(jìn)水平相比有差距。但若市場(chǎng)競(jìng)爭(zhēng)需要,一個(gè)已有的較大流量可互換壓氣機(jī)即可解決此問(wèn)題。

表8 派生發(fā)展渦扇發(fā)動(dòng)機(jī)先進(jìn)性能Table 8 Advanced performance of derived turbofan engine

3.4 派生車(chē)用燃機(jī)

派生發(fā)展出的燃?xì)廨啓C(jī)為車(chē)輛提供動(dòng)力,它直接沿用核心機(jī)的壓氣機(jī)、燃燒室和燃?xì)鉁u輪,新研動(dòng)力渦輪、減速器、進(jìn)氣除塵裝置,附件傳動(dòng)裝置以及控制、滑油、空氣等系統(tǒng)適應(yīng)性改進(jìn),如圖4 所示。需要重點(diǎn)關(guān)注高分離效率除塵裝置設(shè)計(jì)、核心機(jī)與動(dòng)力渦輪匹配、轉(zhuǎn)靜子間隙改進(jìn)、剎車(chē)起動(dòng)改進(jìn)等設(shè)計(jì)問(wèn)題。

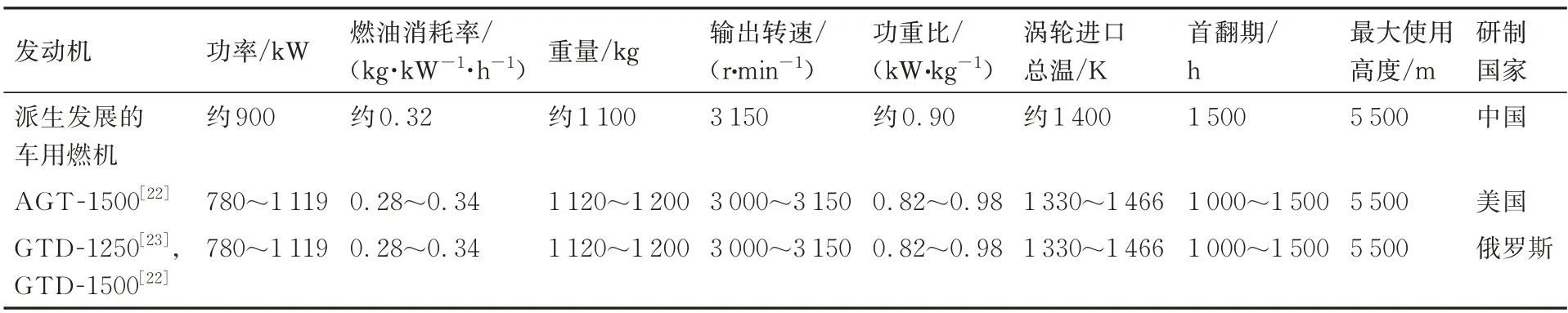

此派生發(fā)展的900 kW 級(jí)車(chē)用燃?xì)廨啓C(jī)的試驗(yàn)結(jié)果表明,該車(chē)用地面燃機(jī)綜合性能與在用同功率級(jí)先進(jìn)車(chē)用燃機(jī)的相當(dāng),詳見(jiàn)表9[22-23]。

表9 派生發(fā)展車(chē)用燃機(jī)先進(jìn)性能Table 9 Advanced performance of derived vehicle gas turbine

4 先進(jìn)通用核心機(jī)派生發(fā)展的優(yōu)勢(shì)

4.1 縮短研制周期

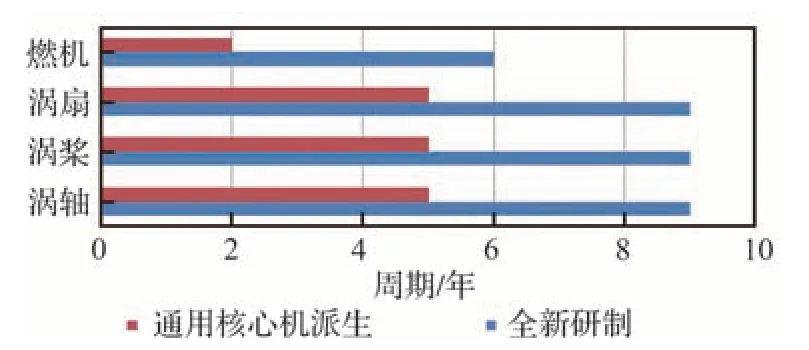

本先進(jìn)通用核心機(jī)派生發(fā)展實(shí)踐表明,通過(guò)4 年研發(fā)成功之后,以該先進(jìn)通用核心機(jī)并行派生發(fā)展渦軸、渦槳、渦扇發(fā)動(dòng)機(jī)和航改車(chē)用燃機(jī),只分別需要5 年或3 年即可完成產(chǎn)品研發(fā)。若以要求全新研制航空發(fā)動(dòng)機(jī)周期為9 年左右、地面燃機(jī)周期為6 年左右作為基準(zhǔn),各派生發(fā)動(dòng)機(jī)研制周期分別縮短了為45%或50%。這比之前派生發(fā)展各類(lèi)發(fā)動(dòng)機(jī)研制周期大致的5~8 年也要短,如圖5 所示。

圖5 通用核心機(jī)派生發(fā)展與全新研制的周期對(duì)比Fig.5 Cycle-time comparison between derivative of versatile core engine and newly developed engine

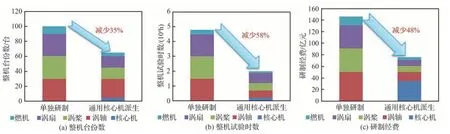

4.2 減少研制費(fèi)用

本先進(jìn)通用核心機(jī)派生發(fā)展實(shí)踐表明,相比分別單獨(dú)研制上述4 類(lèi)發(fā)動(dòng)機(jī),通過(guò)先進(jìn)通用核心機(jī)派生發(fā)展渦軸、渦槳、渦扇航空發(fā)動(dòng)機(jī)和車(chē)用燃機(jī),發(fā)動(dòng)機(jī)總臺(tái)份數(shù)可減少35%,整機(jī)試驗(yàn)時(shí)數(shù)可減少58%,研制總費(fèi)用可降低48%,如圖6 所示。總研制費(fèi)用的減少,可盡早實(shí)現(xiàn)產(chǎn)品盈虧平衡。

圖6 通用核心機(jī)派生發(fā)展減少研制費(fèi)用示意圖Fig.6 Schematic diagram of cost reduction of versatile core engine derivative development

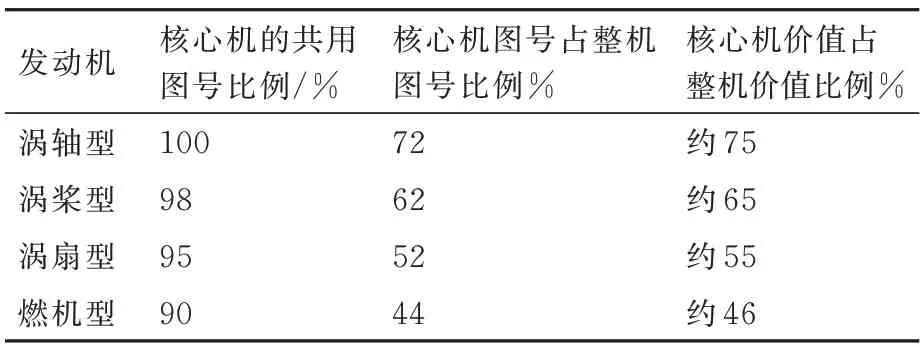

4.3 提高質(zhì)量可靠性

本先進(jìn)通用核心機(jī)派生發(fā)展實(shí)踐表明,由通用核心機(jī)派生發(fā)展出4 型發(fā)動(dòng)機(jī)時(shí),核心機(jī)改動(dòng)量很小,零部件繼承性好;上述4 型發(fā)動(dòng)機(jī)的用戶需求差異雖然較大,但對(duì)于由本先進(jìn)通用核心機(jī)派生發(fā)展的發(fā)動(dòng)機(jī),其非核心機(jī)零部件占整機(jī)比例大多不高,先進(jìn)通用核心機(jī)工作量及價(jià)值占上述4 型發(fā)動(dòng)機(jī)的總工作量及價(jià)值比例較高,詳見(jiàn)表10。4 型發(fā)動(dòng)機(jī)零部件通用性高,可以大幅提高設(shè)計(jì)、制造及使用中產(chǎn)品的質(zhì)量及可靠性。

表10 派生發(fā)展發(fā)動(dòng)機(jī)零部件繼承性Table 10 Inheritance of engine parts derivative

4.4 降低研發(fā)、鑒定/取證及使用風(fēng)險(xiǎn)

本先進(jìn)通用核心機(jī)經(jīng)過(guò)自身及在各派生發(fā)展發(fā)動(dòng)機(jī)上大量的性能和可靠性、耐久性考核,表明具有較寬的轉(zhuǎn)速和溫度裕度,魯棒性好。它派生發(fā)展渦軸、渦槳、渦扇航空發(fā)動(dòng)機(jī)和車(chē)用航改燃機(jī)時(shí),核心機(jī)只需少量適應(yīng)性調(diào)整,無(wú)需重復(fù)驗(yàn)證。實(shí)踐證明,4 型發(fā)動(dòng)機(jī)的轉(zhuǎn)速達(dá)標(biāo)試驗(yàn)和地面性能試驗(yàn)都實(shí)現(xiàn)了“一次成功”,比過(guò)去單一產(chǎn)品研制時(shí)反復(fù)調(diào)試-改進(jìn)大為進(jìn)步,降低了研制風(fēng)險(xiǎn)。此外,先進(jìn)通用核心機(jī)設(shè)計(jì)體系、規(guī)范、方法以及材料制造工藝的通用,大大降低了各產(chǎn)品研制難度和風(fēng)險(xiǎn),有利于定型/取證和使用維護(hù)。

4.5 儲(chǔ)備一定快速提升能力

本先進(jìn)通用核心機(jī)及其派生發(fā)展的發(fā)動(dòng)機(jī)整機(jī)還可通過(guò)縮放、適當(dāng)改變相關(guān)部件等措施,在一定范圍內(nèi)調(diào)整進(jìn)口空氣流量及熱力循環(huán)參數(shù),快速系列發(fā)展,研制出更大或更小流量級(jí)的先進(jìn)通用核心機(jī)及相應(yīng)推力/功率發(fā)動(dòng)機(jī),滿足更廣闊市場(chǎng)需求。此外,由于先進(jìn)通用核心機(jī)及其派生發(fā)展發(fā)動(dòng)機(jī)均具備當(dāng)前的先進(jìn)技術(shù)水平,可以更容易地將最新的技術(shù)成果嵌入核心機(jī)及其派生發(fā)動(dòng)機(jī)的系列發(fā)展或改進(jìn)改型中,即今后可在一定程度上快速提升相關(guān)發(fā)動(dòng)機(jī)技術(shù)水平。

4.6 提高市場(chǎng)競(jìng)爭(zhēng)力

本先進(jìn)通用核心機(jī)派生發(fā)展的4 型軸/槳/扇/燃發(fā)動(dòng)機(jī)的使用性能均處于先進(jìn)水平,具備了與同類(lèi)發(fā)動(dòng)機(jī)開(kāi)展市場(chǎng)競(jìng)爭(zhēng)的能力。雖然派生發(fā)展出的某一類(lèi)發(fā)動(dòng)機(jī)由于兼顧通用性,不能絕對(duì)地在每一項(xiàng)技術(shù)指標(biāo)上都具備絕對(duì)優(yōu)勢(shì),但要指出,國(guó)內(nèi)國(guó)際市場(chǎng)都不存在這樣一種“全優(yōu)”發(fā)動(dòng)機(jī)。如果再考慮到這4 種通用性極強(qiáng)的先進(jìn)發(fā)動(dòng)機(jī)在研發(fā)周期、研制費(fèi)用、質(zhì)量可靠性、研制風(fēng)險(xiǎn)等方面的優(yōu)勢(shì),尤其是通用性帶來(lái)的售價(jià)及維護(hù)費(fèi)用等經(jīng)濟(jì)性方面的巨大優(yōu)勢(shì),它們?cè)趪?guó)內(nèi)國(guó)際市場(chǎng)上都具有很強(qiáng)的競(jìng)爭(zhēng)力。

5 結(jié)束語(yǔ)

經(jīng)近20 年的實(shí)踐,先進(jìn)通用核心機(jī)派生發(fā)展的理念及方法日趨成熟,并已在幾種航空發(fā)動(dòng)機(jī)及地面燃機(jī)派生發(fā)展中成功應(yīng)用。主動(dòng)、超前地研發(fā)先進(jìn)、通用的核心機(jī),可在相應(yīng)推力/功率范圍內(nèi)派生發(fā)展出不同類(lèi)型及用途的先進(jìn)發(fā)動(dòng)機(jī),并極大降低產(chǎn)品研制風(fēng)險(xiǎn)、縮短研制周期、節(jié)約研制經(jīng)費(fèi)、降低售價(jià)及使用維護(hù)費(fèi)用,從而達(dá)到技術(shù)、經(jīng)濟(jì)雙成功的目標(biāo)。

先進(jìn)通用核心機(jī)派生發(fā)展應(yīng)當(dāng)是一條快速、經(jīng)濟(jì)地發(fā)展各類(lèi)先進(jìn)航空發(fā)動(dòng)機(jī)及航改燃機(jī),并據(jù)此發(fā)展系列產(chǎn)品的科學(xué)發(fā)展之路,也是與世界先進(jìn)航空發(fā)動(dòng)機(jī)產(chǎn)品開(kāi)展市場(chǎng)競(jìng)爭(zhēng)的求勝之路。

致謝

除本文作者外,高潔、梅慶、李榮華、李維、羅安陽(yáng)、陳劍、王旭、蔡建兵、曾源江、楊銳、龔海平、金中平、李國(guó)飛、馬東陽(yáng)、吳謀彬、向有志、張平平、申余兵、蘇修文、李敏及其他相關(guān)同志也參與了本文工作,在此一并表示感謝。