節流式燃/氧分離發動機準一維內彈道數值研究

王革,王志邦,王富祺,關奔,*,王立民,寧浩然

1.哈爾濱工程大學 航天與建筑工程學院,哈爾濱 150001

2.國防科技大學 空天科學學院,長沙 410073

3.內蒙動力機械研究所,呼和浩特 010011

4.哈爾濱商業大學 能源與建筑工程學院,哈爾濱 150028

固體火箭發動機(Solid Rocket Motor,SRM)具有結構簡單、響應速度快、可靠性高、成本低等優點,被廣泛應用于各種航天運輸系統和戰略導彈中。高能量和高安全性一直是固體火箭發動機不斷追求的兩大特性。美國洛斯阿拉莫斯國家實驗室(Los Alamos National Laboratory,LANL)的Tappan[1-2]和Lichthardt[3]等提出了燃料-氧化劑分離系統(Segregated Fuel-Oxidizer System,SFOS)的 概念,也可稱為燃/氧分離發動機。燃/氧分離發動機將固體燃料和固體氧化劑藥柱以串聯的方式分段排列。固體燃料和固體氧化劑對沖擊相對不敏感,大大降低了火箭發生意外爆炸的幾率。LANL 提出的燃/氧分離發動機為固體火箭發動機提供了能夠同時實現高能量和高安全性的新發展方向。

最近,Zou等[4]對組合式固體火箭發動機的內彈道性能進行了數值研究。他們在LANL 的燃/氧分離發動機基礎上安裝流量調節閥將組合式固體火箭發動機燃燒室分為富氧燃燒室和富燃燃燒室。其數值結果表明,改變流量調節閥的喉部面積可以改變燃氣質量流量進而改變發動機推力。因此,組合式固體火箭發動機不僅具有安全、可靠等優點,也具有性能主動調控的特征,具備在戰略導彈中應用的潛質,使其具備高機動突防的能力。然而,他們的數值模型并未包含整個發動機的兩個燃燒室,缺少流量調節閥前的燃燒室。另外,采用質量流量入口邊界條件無法計算燃燒室壓力與燃氣質量流量之間的耦合響應關系,還有進一步改進的空間。

燃/氧分離發動機的概念較新穎,相關研究報道較少,但在過去的幾十年中,許多預測固體火箭發動機以及超燃沖壓發動機性能的一維數值方法相繼涌現,這為本文的數值模型構建打下了堅實基礎。在以往的研究中,一維內彈道模型已經被廣泛應用于預測固體火箭發動機準穩態和瞬態工作狀態下的內彈道參數[5-12]、研究發動機的不穩定燃燒[13-14]以及模擬混合火箭發動機的燃燒過程[15-16],這些一維模型極大地幫助了研究人員快速地對火箭發動機性能進行研究和分析。但大多數固體火箭發動機一維內彈道數值模型僅適用于簡單結構的發動機,較少綜合考慮截面面積變化、燃面退移、燃氣注入及化學反應等因素對發動機流場的影響。因此,需要借鑒超燃沖壓發動機一維數值方法進一步完善和補充數值模型,以建立能夠準確預測燃/氧分離發動機工作過程中內流場參數分布以及性能變化的準一維內彈道模型。以往一維模擬的數值方法主要包括兩類:采用空間推進求解常微分方程組的穩態求解方法[17]和采用時間步進求解偏微分方程組的非穩態方法[18]。穩態求解方法[19-23]精度不高,在求解跨聲速反應流時存在奇異性,而非穩態方法則能夠更好地求解燃燒流動耦合關系。Bussing和Murman[18]率先提出了基于偏微分方程的超燃沖壓發動機一維模型,后續學者們[24-27]對該模型不斷改進和完善,充分考慮了面積變化、壁面摩擦、質量添加、化學反應、壁面熱損失以及兩相流動等因素的影響。為本文能夠更加準確地模擬燃/氧分離發動機燃燒室內兩種燃氣的流動、摻混及燃燒現象奠定了堅實的數值基礎。

本文結合LANL 的燃/氧分離發動機以及Zou等[4]提出的組合式固體火箭發動機,研究了節流式燃/氧分離發動機的推力調節特性。該發動機保持了前端富燃燃燒室和后端富氧燃燒室(與LANL的燃/氧分離發動機相同)的構型,在兩燃燒室中間安裝流量調節閥以對富燃燃氣質量流量進行調控。本研究的目的是針對整個發動機結構,提供節流式燃/氧分離發動機內彈道的快速預測,為節流式燃/氧分離發動機構型建立非定常準一維內彈道數值模型。數值模型考慮燃氣注入、壁面摩擦和推進劑燃面退移等因素,采用有限速率化學反應模型結合簡化的反應機理計算推進劑燃燒反應。利用該數值模型,首先對LANL 的燃/氧分離發動機的內彈道進行仿真計算,驗證數值模型的可靠性。然后通過考慮流量調節閥的作動,研究節流式燃/氧分離發動機調節閥的靜態工作過程(流量調節閥喉部半徑保持不變)和動態工作過程(流量調節閥喉部半徑動態變化)對發動機推力性能的影響,對節流式燃/氧分離發動機的推力調節能力提出理論預測,對推力調控影響因素進行分析。最后,根據分析結果提出了噴管流量可調的改進型節流式燃/氧分離發動機方案。

1 數值模型和求解方法

1.1 控制方程

節流式燃/氧分離發動機內彈道可以用可壓縮、多組分、化學非平衡流的非定常準一維控制方程很好地描述:

式中:U為守恒量;F為對流通量;Fv為黏性通量;S為用來描述燃氣注入、壁面摩擦和化學反應的源項。

式中:ρ、p和E 分別為混合氣體密度、壓力以及單位質量的總能量;u 為混合物的速度;Yi為第i 種組分的質量分數;NS為組分總數;A 為發動機隨時間變化的燃燒室橫截面積;Jx,i、σx和qx分別為組分i 的質量擴散通量、黏性應力和熱擴散量為第i 種組分的質量添加項為組分i 的質量分數變化量;f 為壁面摩擦力系數;Cw為濕周長;usx為沿x 方向燃料的噴射分速度(富燃燃氣和富氧燃氣為垂直注入,所以此項為0);Hsi為添加燃氣的滯止焓和化學反應釋放熱量之和。

利用理想氣體狀態方程將壓力、燃氣組分、溫度和密度聯系起來:

式中:Mωi為組分i 的摩爾分子量;T 為混合物溫度;Ru為通用氣體常數。

1.2 源項確定

對于源項算子,必須考慮3 個因素,即燃氣的注入、推進劑藥柱的退移、燃氣和腔壁的流動摩擦,下面介紹各因素的模型。

富燃燃氣的注入采用平均質量添加模型:

式中:a*為燃速系數;pav為每個推進劑段的平均壓力;n 為壓力指數。表1[29-30]列出了不同推進劑的a*和n值。

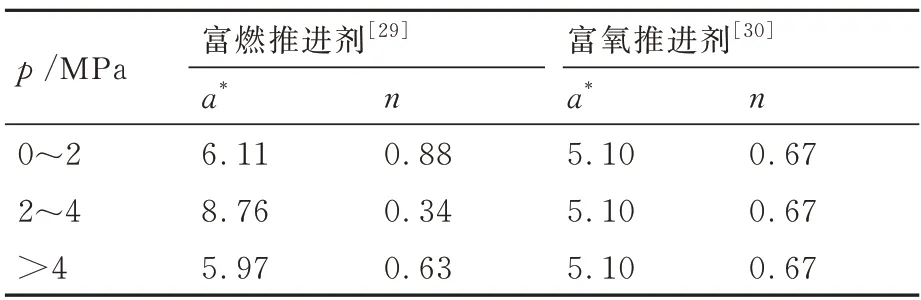

表1 富燃推進劑和富氧推進劑燃速系數a*和壓力指數n 的數值Table 1 Values of burning rate a* coefficients and pressure index n of fuel-rich and oxygen-rich propellants

燃燒室中氣流的壁面摩擦系數f為[31]

式中:Re和Ma 分別為局部雷諾數和馬赫數;γ 為混合燃氣比熱比。

1.3 數值求解方法

控制方程采用有限差分方法進行離散。利用算子分裂方法,將控制方程分解為兩個非剛性的流動算子(無黏算子和黏性算子)和一個剛性源項算子,使它們可以根據數值性質分別求解。

1.3.1 流動算子求解

對于無黏算子,使用AUSM+-up[32]計算無黏通量,并采用MUSCL 格式計算單元界面的變量[33]。雙通量模型[34]和人工黏性方法[35]用于消減界面上由于多組分物質比熱不同而導致的參數振蕩。使用三階TVD Runge-Kutta 格式進行時間積分[36]。對于黏性算子,采用二階中心差分格式計算黏性項,采用二階顯式 Runge-Kutta-Chebyshev 格式[37]對其時間步長進行積分。本文數值方法的詳細信息可參考文獻[38]。

1.3.2 化學反應求解及反應機理

本文中的化學反應使用每種氣體組分的密度和能量方程來表示:

式中:ρi為第i 種組分的密度為組分i 的滯止焓;E 為單位質量的總能量。

能量是溫度的函數:

式中:Ri為組分i 的氣體常數為組分i 在溫 度T 下的顯焓。

將式(12)代入式(11),得到溫度方程為

式中:cpi為組分i 的定壓比熱;hi為組分i 的靜焓。

各氣體組分的溫度可以用二階梯形公式[39]求解,通過求解溫度,可以得到能量和比熱比。

為簡化燃燒反應機理,假設富氧推進劑僅含有高氯酸銨(AP);富燃推進劑含有質量分數為60%的三氨基胍硝酸鹽(TAGN)和質量分數為40%的3,3-二疊氮甲基氧丁環-四氫呋喃共聚醚(PBT)。AP、TAGN 以及PBT 熱分解的氣相組分可參考文獻[40]。

富燃推進劑氣相組分中的主要燃料為CO、H2以及CH4;富氧推進劑氣相組分中的主要氧化劑為O2。忽略其他次要組分,確定富燃燃氣和富氧燃氣的三步總包反應機理,如表2 所示。根據該反應機理,可以計算出化學當量比(富燃燃氣與富氧燃氣完全燃燒時的質量流量之比)為0.374。化學反應計算采用基于Arrhenius 公式的有限速率化學反應模型:

式中:Ak為指前因子;βk為溫度因子;Eak為化學反應的活化能;Ru為通用氣體常數。

1.4 發動機性能計算

發動機推力F和比沖Isp的計算方式為

1.5 數值驗證

1.5.1 超燃沖壓發動機內彈道驗證

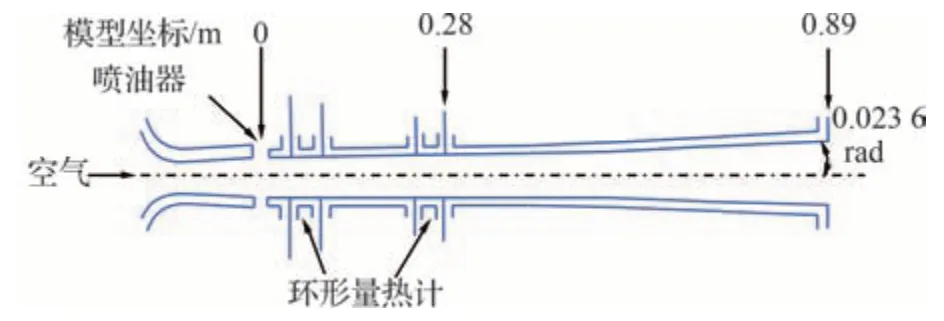

本文中的非定常準一維內彈道模型可以通過模擬由Billig和Grenleski[41]以及O’Brien等[28]進行的氫燃料超燃沖壓發動機實驗進行驗證。如圖1 所示,實驗裝置為軸對稱壁面噴射超燃沖壓發動機。其燃燒室由一個恒定面積為0.003 8 m2、長度為0.28 m 的圓柱體組成,隨后是一個長度為0.61 m、面積比為2 的錐形膨脹段。噴油器位于x=0 位置,左邊界采用質量流量入口邊界條件來模擬空氣的注入,出口邊界根據內流場外推得到。按照O’Brien等[28]提供的初始設置,進入燃燒室的條件為U=1 849 m/s;p=52 000 N/m2;T=872 K;Tw=500 K;γ=1.346;Ma=3.19。

圖1 Billig和Grenleski 實驗[41]中的超燃沖壓發動機燃燒室結構模型Fig.1 Structural model of scramjet combustion chamber in Billig &Grenleski[41] experiment

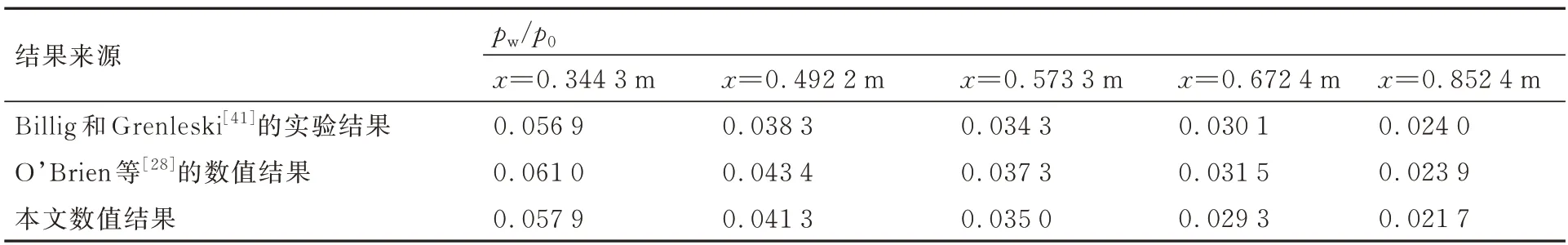

將利用本文數值方法得到的燃燒室流動結果 與Billig和Grenleski[41]的實驗 結果以及O’Brien等[28]的數值結果進行比較。結果表明,三者在沿燃燒室壁面的無量綱壓力分布(pw/p0,壁面壓力與總壓的比值,如表3 所示)一致性較好。與實驗數據相比,其平均誤差在15%以內。

表3 Billig和Grenleski 的實驗結果、O’Brien 等的數值結果與本文數值結果的比較Table 3 Comparison of experimental results of Billig &Grenleski,numerical results of O’Brien et al.,and numerical results of present study

1.5.2 燃/氧分離發動機仿真驗證

將LANL 的燃/氧分離發動機的幾何構型進行簡化,如圖2 所示。在燃燒室內,裝填兩個分離的推進劑藥柱,前端藥柱為富燃推進劑,后端藥柱為富氧推進劑。在后端藥柱和噴管收斂段之間,存在一混燃室。根據Tappan等[2]的實驗,其燃/氧分離發動機的推力約為111.25 N,比沖為2 069.76 m/s,富燃燃燒室的工作壓力為4.38 MPa,富氧燃燒室的工作壓力為4.17 MPa。可推算得到流出發動機的質量流量為0.053 7 kg/s、噴管喉部半徑為2.43 mm、噴管出口半徑為5.5 mm。假設推進劑為恒面燃燒,燃面退移過程中藥柱肉厚及燃面位置發生變化但燃面面積保持不變,因此擬定兩種推進劑裝藥均為星型藥柱。根據式(8)計算兩種推進劑藥柱的燃面面積Ab(假設富燃與富氧燃氣注入速率相等==0.026 85 kg/s),計算得到富燃推進劑藥柱的Ab為934.4 mm2,富氧推進劑藥柱的Ab為1 243.4 mm2。

在數值模擬過程中,燃燒室內部初始工作壓力和溫度分別為1.0 MPa和600 K,噴管擴張段初始環境壓力和溫度分別給定為101 325 Pa和293 K。富燃燃氣和富氧燃氣的質量流量比為1∶1,即==0.026 85 kg/s。發動機頭部為固壁邊界條件,噴管出口采用外推法直接得到出口邊界條件。

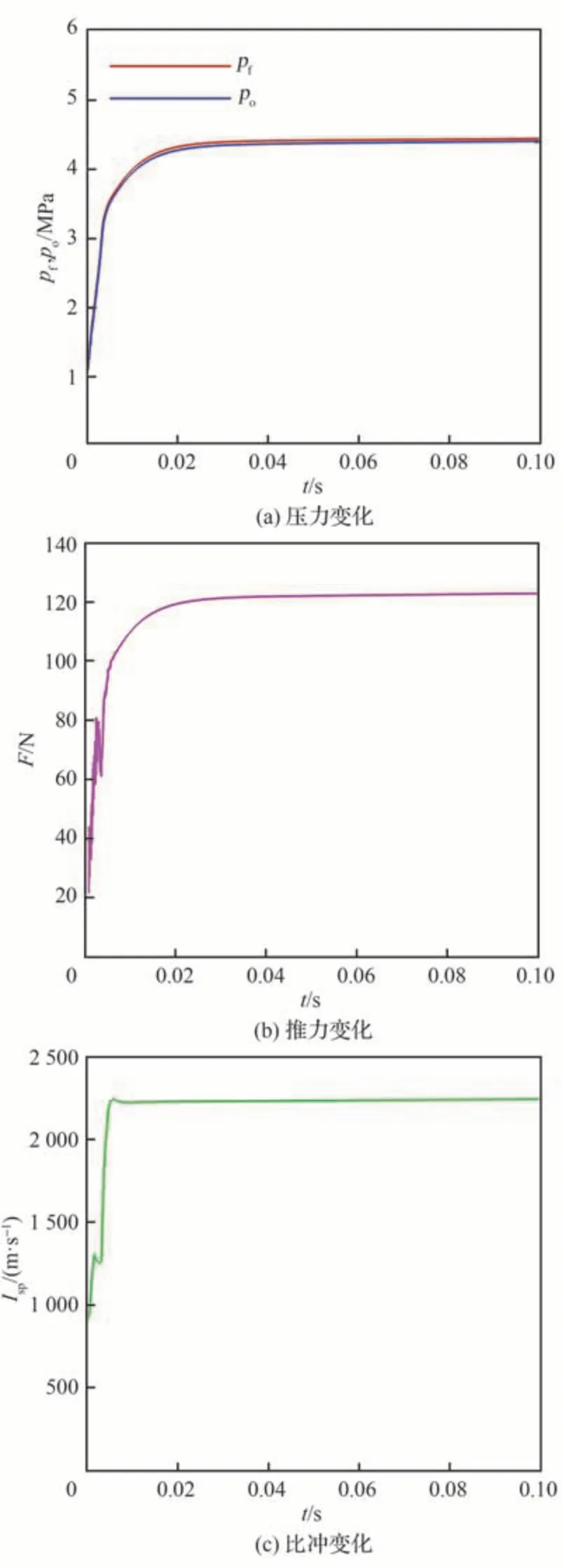

富燃燃燒室平均壓力pf、富氧燃燒室平均壓力po、發動機推力F和比沖Isp變化情況分別如圖3 所示。在0.03 s內,富燃燃燒室和富氧燃燒室的壓力分別達到4.42 MPa和4.38 MPa,之后分別保持相對穩定,發動機進入穩定工作狀態(本文將該狀態定義為在0.01 s 的時間間隔內發動機內流場參數的相對變化<0.1% 的狀態),如圖3(a)所示。發動機推力F和比沖Isp變化具有相似性。在發動機初始工作瞬間產生突躍后,推力和比沖經歷一個短暫振蕩階段,然后達到穩定工作狀態,如圖3(b)和圖3(c)所示。

圖3 燃燒室壓力、推力和比沖的變化過程Fig.3 Histories of combustion chamber pressure,thrust and specific impulse

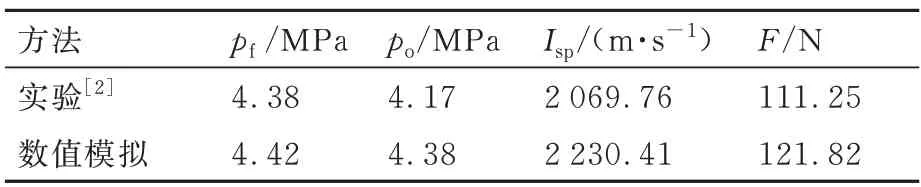

表4 將當前的數值結果pf、po、F和Isp與Tappan 等的實驗數據[2]進行對比,結果發現數值結果與實驗數據的誤差不到10%,由此可驗證本文準一維數值模型的可靠性。

表4 Tappan 等的實驗數據與現有模型結果對比Table 4 Comparison of Tappan et al.’s experimental data and present model results

2 節流式燃/氧分離發動機

2.1 物理模型及邊界條件

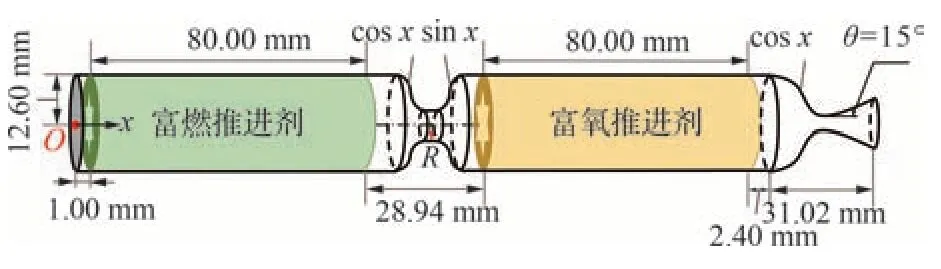

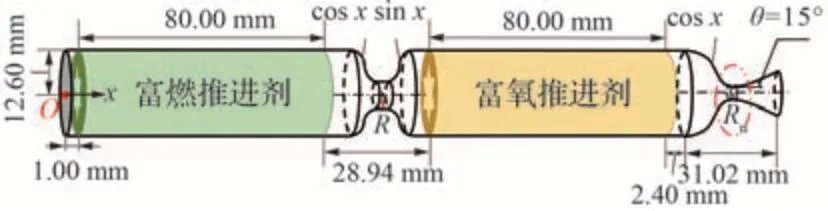

節流式燃/氧分離發動機的構型如圖4 所示,坐標原點O(x=0)位于發動機頭部軸線端點處,沿發動機軸向為x 方向。對于流量調節閥部分,使用sin x和cos x 函數來描述兩個燃燒室之間連續過渡的橫截面積。當調節閥喉部半徑R 發生改變時,富燃燃氣的質量流量發生變化,兩個燃燒室的壓力和推進劑燃燒速率也相應改變。從而使得節流式燃/氧分離發動機內彈道性能可以實現主動調控。

圖4 節流式燃/氧分離發動機幾何構型示意圖Fig.4 Schematic diagram of throttling SFOS geometric configuration

發動機燃燒室初始壓力和溫度分別為0.5 MPa和600 K,噴管擴張段初始環境壓力和溫度分別為101 325 Pa和293 K。發動機頭部為固壁邊界條件,噴管出口邊界根據內流場外推得到。從兩個燃燒室的推進劑藥柱區域分別向燃燒室內注入兩種燃氣,其中富燃燃氣注入溫度為1 200 K,富氧燃氣注入溫度為1 680 K,兩種燃氣的質量流量均由式(8)算得。

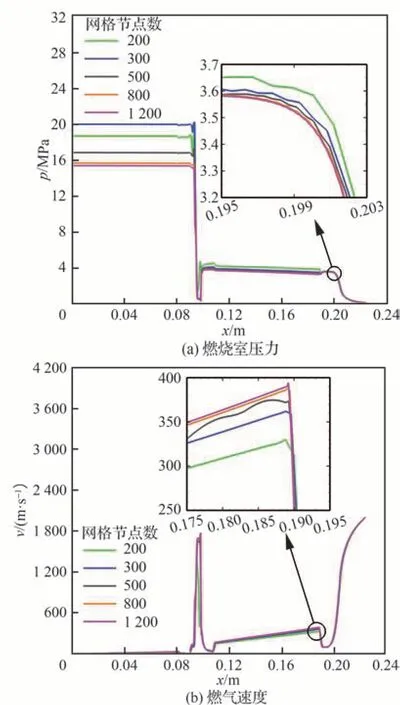

2.2 網格與時間步長無關性驗證

采用200、300、500、800和1 200 個網格節點求解節流式燃/氧分離發動機內部沿軸向的壓力和速度分布情況,進行網格無關性驗證,計算網格為均勻網格,5 種網格對應的網格大小分別為1.12、0.75、0.45、0.28 以及0.19 mm,驗證結果如圖5 所示。可以看出,對于每個參數,其相鄰分布曲線的差異隨著網格節點數量的增加而變小。當網格節點數達到800 或更多時,該準一維內彈道模型的模擬結果受網格數量影響較小。

圖5 網格無關性驗證結果Fig.5 Results of grid independence test

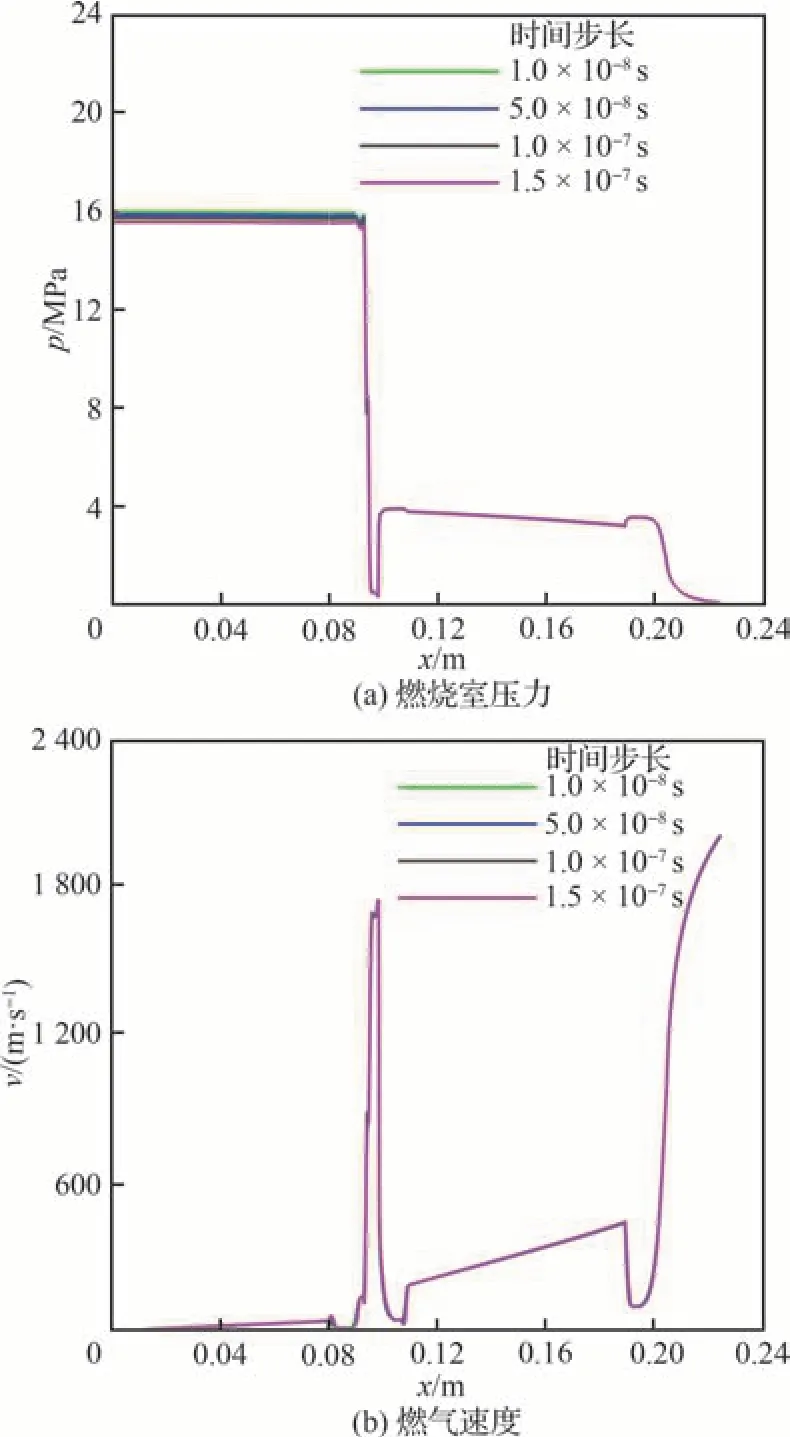

同時,分析時間步長對沿軸向壓力和速度分布情況的影響,計算結果如圖6 所示。當時間步長減小到1.0×10-7s 或更小時,計算結果受時間步長影響較小。綜合考慮計算結果和效率,確定在后續研究中計算域網格節點數為800,網格大小為0.28 mm,時間步長設置為1.0×10-7s。

圖6 時間步長無關性驗證結果Fig.6 Results of time step independence test

2.3 調節閥保持靜態時節流式燃/氧分離發動機工作過程

計算調節閥靜態工作時不同喉部半徑下(R=2.89、2.84、1.90、1.65 mm)節流式燃/氧分離發動機穩定工作狀態下的流動特性。4 種不同調節閥開度的工況分別被命名為R-2.89、R-2.84、R-1.90和R-1.65。R-2.89 狀態為發動機流量調節前的初始狀態,圖7 以R-2.89 狀態為參考工況比較了4 種工況調節閥靜態工作運行狀態下的內流場壓力、溫度、速度和馬赫數,圖7 中所展示的流場參數分布時刻分別對應于發動機4 種工況下流場參數保持相對穩定的工作狀態。R-2.84 工況與參考工況下的參數分布差異很小。但隨著調節閥的喉部半徑減小,富燃燃燒室的壓力逐漸升高。富燃燃燒室內的高壓增大了推進劑的燃燒速率,增加了流過調節閥的燃氣質量流量,從而提高了下游富氧燃燒室的壓力。同時,富燃燃燒室壓力與富氧燃燒室壓力的比值增大使得調節閥處的馬赫數增大。R-2.84 工況下調節閥出口馬赫數為1,如圖7(d)所示,調節閥處燃氣流動為臨界狀態。R-2.89 工況調節閥處燃氣流動為亞臨界狀態,整個發動機內部流動為亞聲速;而R-1.90和R-1.65 工況下調節閥處氣體流動為超臨界狀態,此時調節閥后有激波形成。

圖7 調節閥保持靜態時不同喉部半徑下節流式燃/氧分離發動機的流場參數Fig.7 Flow parameters of throttling SFOS with different valve opening radii while valve is steady

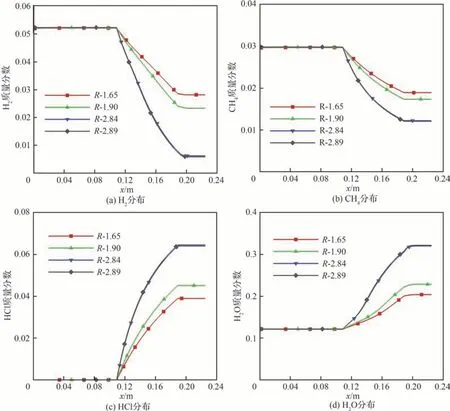

各主要產物組分在發動機軸線方向上的質量分數分布如圖8 所示。在富燃燃燒室中,富燃燃氣(H2和CH4,如圖8(a)和圖8(b)所示)的質量分數保持不變。富氧推進劑AP 的熱分解產物主要包括H2O、O2和HCl 等組分[40],富氧推進劑燃燒使富氧燃燒室前端部分的HCl 的質量分數迅速上升(圖8(c))。當富燃燃氣進入富氧燃燒室,與富氧燃氣進一步摻混燃燒,富燃燃氣H2和CH4的質量分數明顯減小。

圖8 調節閥保持靜態時不同喉部半徑下節流式燃/氧分離發動機的組分分布Fig.8 Composition distributions of throttling SFOS with different valve opening radii while valve is steady

流量調節閥喉部半徑的減小使得發動機富氧燃燒室與混燃室內的溫度以及溫度的爬升速率降低,如圖7(b)所示。富燃燃氣H2和CH4的消耗率以及消耗速率也相應降低,如圖8(a)和圖8(b)所示,由此可知調節閥喉部半徑減小導致燃燒效率降低。這是因為較小的喉部半徑使得富燃燃氣的質量流量與富氧燃氣的質量流量之比與化學反應的化學當量比偏離得更遠,從而降低了燃燒效率。最終產物H2O(圖8(d))的質量分數是發動機內燃燒效率最直接的指標。當調節閥喉部半徑為1.65 mm時,最終產物質量分數顯著低于調節閥喉部半徑較大的工況。

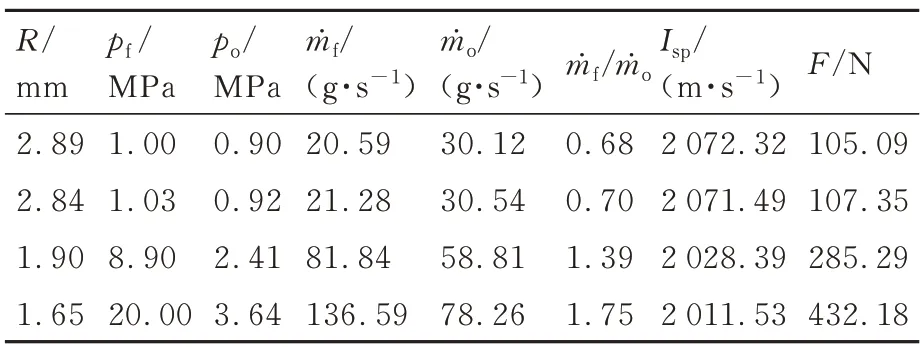

節流式燃/氧分離發動機在4 種調節閥靜態工作時不同喉部半徑工況下的推力和比沖列于表5中。數據表明,調節閥喉部半徑越小,兩種燃氣的質量流量越大,發動機推力越大。調節閥喉部半徑由2.89 mm 減小到2.84、1.90 以及1.65時,相應的發動機推力由105.09 N 分別增加至107.35、285.29 以及432.18 N,這表明調節閥喉部半徑確實對節流式燃/氧分離發動機的性能調控起到決定性作用。當發動機需要大推力時,調節閥喉部半徑應減小。

表5 不同調節閥喉部半徑下節流式燃/氧分離發動機的性能參數Table 5 Performance parameters of throttling SFOS with different throttle valve throat radii

表6 不同/At 下發動機調節前后的內彈道參數(N=4.00)Table 6 Internal ballistic parameters before and after motor performance regulation with different/At(N=4.00)

表6 不同/At 下發動機調節前后的內彈道參數(N=4.00)Table 6 Internal ballistic parameters before and after motor performance regulation with different/At(N=4.00)

2.4 調節閥動態調節時節流式燃/氧分離發動機工作過程

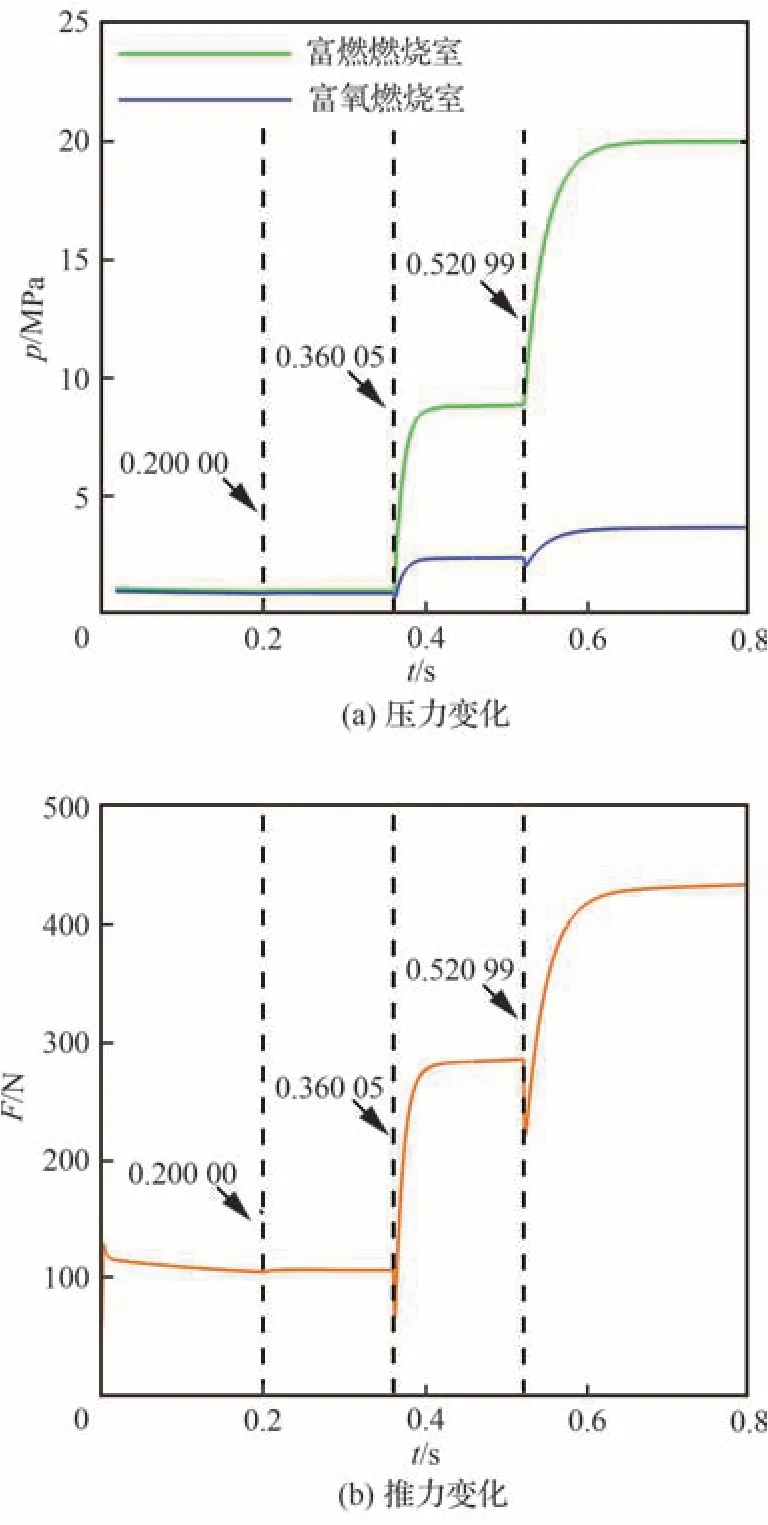

已知節流式燃/氧分離發動機依靠流量調節閥的作動能夠實現發動機推力性能的主動調控,現將流量調節閥喉部半徑從2.89 mm 連續地減小到1.65 mm,以檢驗節流式燃/氧分離發動機調節閥動態工作過程。圖9 展示了節流式燃/氧分離發動機流量調節閥3 次啟動(如圖9 中垂直虛線所示)和停止過程中燃燒室壓力和發動機推力仿真計算結果的變化過程。調節閥作動速度為1.0 m/s。發動機工作初始條件及邊界條件與2.1 節中的設置一致。

圖9 節流式燃/氧分離發動機動態調節時的燃燒室壓力和推力仿真計算結果變化曲線Fig.9 Histories of combustion chamber pressure and thrust simulation results of throttling SFOS dynamic operation

從圖9 可以看出,發動機點火后,富燃燃燒室和富氧燃燒室的壓力以及發動機的推力在點火后0.2 s 內進入穩定狀態。流量調節閥在0.200 00 s 時第一次啟動,在0.200 05 s 時第一次停止作動,在此期間調節閥喉部半徑從2.89 mm 減小到2.84 mm。調節閥第一次作動結束后,發動機逐漸進入穩定工作狀態,第一次調節前后燃燒室壓力和發動機推力變化不大。結合圖7 調節閥靜態工作時不同喉部半徑下節流式燃/氧分離發動機流場參數分析可知,在此過程中調節閥處燃氣流動由亞臨界狀態轉變為臨界狀態。流量調節閥在0.360 05 s 時第二次啟動,在0.360 99 s 時停止作動。在此期間,調節閥喉部半徑從2.84 mm 減小到1.90 mm,富氧燃燒室壓力和推力出現明顯的負調現象。此后,發動機燃燒室壓力和推力顯著增加,且富燃燃燒室與富氧燃燒室壓力之差不斷增大,發動機逐漸重新進入穩定工作狀態。流量調節閥在0.520 99 s 時第三次啟動,在0.521 24 s 時停止作動,調節閥喉部半徑從1.90 mm 減小到1.65 mm,在此期間,發動機內流場流動現象與調節閥第二次啟動停止過程相比,出現更為明顯的負調現象。該動態工作過程也表明,僅當調節閥處燃氣流動處于臨界或超臨界狀態時,調節閥的作動才會使得富氧燃燒室壓力和推力出現負調現象。

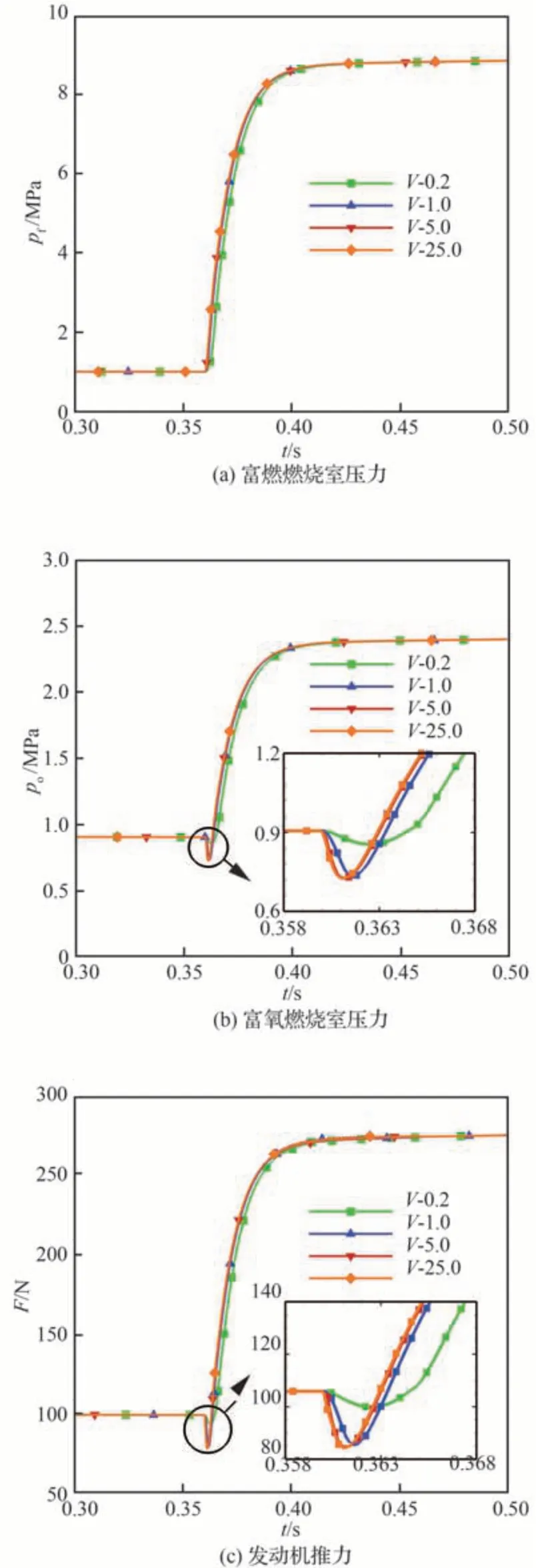

為了檢驗流量調節閥作動速度對發動機調節過程中負調現象的影響,現針對流量調節閥第二次啟 動及停 止過程,計 算0.2、1.0、5.0和25.0 m/s 這4 種不同調節閥作動速度下(分別記為V-0.2、V-1.0、V-5.0和V-25.0)節流式燃/氧分離發動機工作過程性能參數變化情況,如圖10 所示。可以看到,流量調節閥作動未對富燃燃燒室壓力產生顯著影響,而富氧燃燒室壓力和發動機推力則出現明顯負調現象,4 種不同作動速度下(0.2、1.0、5.0和25.0 m/s)富氧燃燒室壓力的負調量分別為調節前穩定值的5.68%、19.01%、19.72%和19.79%;發動機推力的負調量分別為調節前穩定值的5.74%、19.23%、20.05%和20.18%。負調持續時間分別為4.50、3.30、3.00和2.90 ms。在一定的調節閥作動速度范圍內(0.2~5.0 m/s),作動速度越大,發動機富氧燃燒室壓力及發動機推力的負調現象越明顯,而發動機燃燒室壓力及推力響應速度越快,燃燒室壓力及推力的爬升速度越快,結束負調現象的時間越早。但繼續增大調節閥作動速度(5.0~25.0 m/s)發現,發動機富氧燃燒室壓力、發動機推力的負調量及響應時間均無明顯變化。因此,需要選擇合適的調節閥作動速度以使發動機性能參數的負調量及響應時間均能夠滿足工作要求。

圖10 調節閥第二次啟動及停止過程中富燃燃燒室壓力、富氧燃燒室壓力和推力曲線Fig.10 Histories of fuel-rich combustion chamber pressure,oxygen-rich combustion chamber pressure,and thrust during second regulating start and stop of throttle valve

由發動機工作過程可知,調節閥喉部半徑的減小使得兩個燃燒室的壓力上升,從而增大了燃氣質量流量,最終使推力顯著增加。隨著調節閥喉部半徑的減小,富燃燃燒室壓力上升幅度越來越顯著,其對調節閥作動的響應也越來越敏感。在第二次流量調節過程中,調節閥喉部半徑減小量為0.94 mm,減小幅度為33.10%,富燃燃燒室壓力上升7.87 MPa;第三次流量調節過程中,調節閥喉部半徑減小量為0.25 mm,減小幅度為13.16%,富燃燃燒室壓力卻上升11.12 MPa。另外,由式(8)和式(16)可知,受富燃燃燒室壓力影響,調節閥喉部半徑的減小使得發動機富燃燃氣質量流量以及發動機推力等性能參數對調節閥作動的響應也會越來越敏感。

3 次流量調節使得富燃燃燒室內的壓力由1.00 MPa 提高到20.00 MPa,富氧燃燒室內的壓力由0.90 MPa 提高到3.64 MPa,發動機推力也由105.09 N 提高到432.18 N,即推力提升至原有推力的411.25%。發動機經過調節閥動態工作過程和調節閥靜態工作過程后,其性能參數一致,這說明節流式燃/氧分離發動機具有良好的穩定性。

3 性能調控機理

3.1 性能調控機理關系式建立

2.3 節中的表5 還傳達出一個重要信息,即發動機推力的顯著提升很大程度上取決于調節閥喉部半徑減小所導致的富燃燃氣和富氧燃氣質量流量增加。因此,燃氣質量流量的調節是節流式燃/氧分離發動機推力調節的主導因素,用符號“-”表示推力調節后的參數。

為了簡化節流式燃/氧分離發動機推力調節問題的復雜程度,做出如下假設:①忽略靜推力的貢獻以及比沖的變化,認為質量流量調節比與發動機推力調節比等效;②不考慮流量調節閥及噴管等結構的燒蝕情況;③流量調節過程中,發動機流量調節閥處燃氣流動為臨界或超臨界狀態;④推進劑燃速滿足維耶里燃速公式,即=a*

用N 表示推力調節后與調節前總燃氣質量流量之比,即

調節前后富燃燃氣的質量流量之比可以用富燃推進劑燃速與燃面面積的乘積來表示:

式中:nf為富燃推進劑的壓力指數。同樣,調節前后富氧燃氣的質量流量之比可以寫成

式中:no為富氧推進劑的壓力指數。調節前后富燃燃氣質量流量之比用xf表示

調節前的富燃燃燒室壓力和富氧燃燒室壓力滿足

調節后富氧燃燒室與富燃燃燒室的壓力比用y 表示

調節前噴管喉部面積At與調節后噴管喉部面積滿足

根據上述節流式燃/氧分離發動機性能調節前后各燃燒室燃氣質量流量的關系、各燃燒室壓力的關系以及發動機結構尺寸的關系列出方程組并求解,可得

通過上述推導可知,節流式燃/氧分離發動機的工作狀態(包括推力調節前后富燃燃燒室和富氧燃燒室的壓力之比和質量流量之比)可由式(25)~式(28)描述。

3.2 性能調控影響因素分析

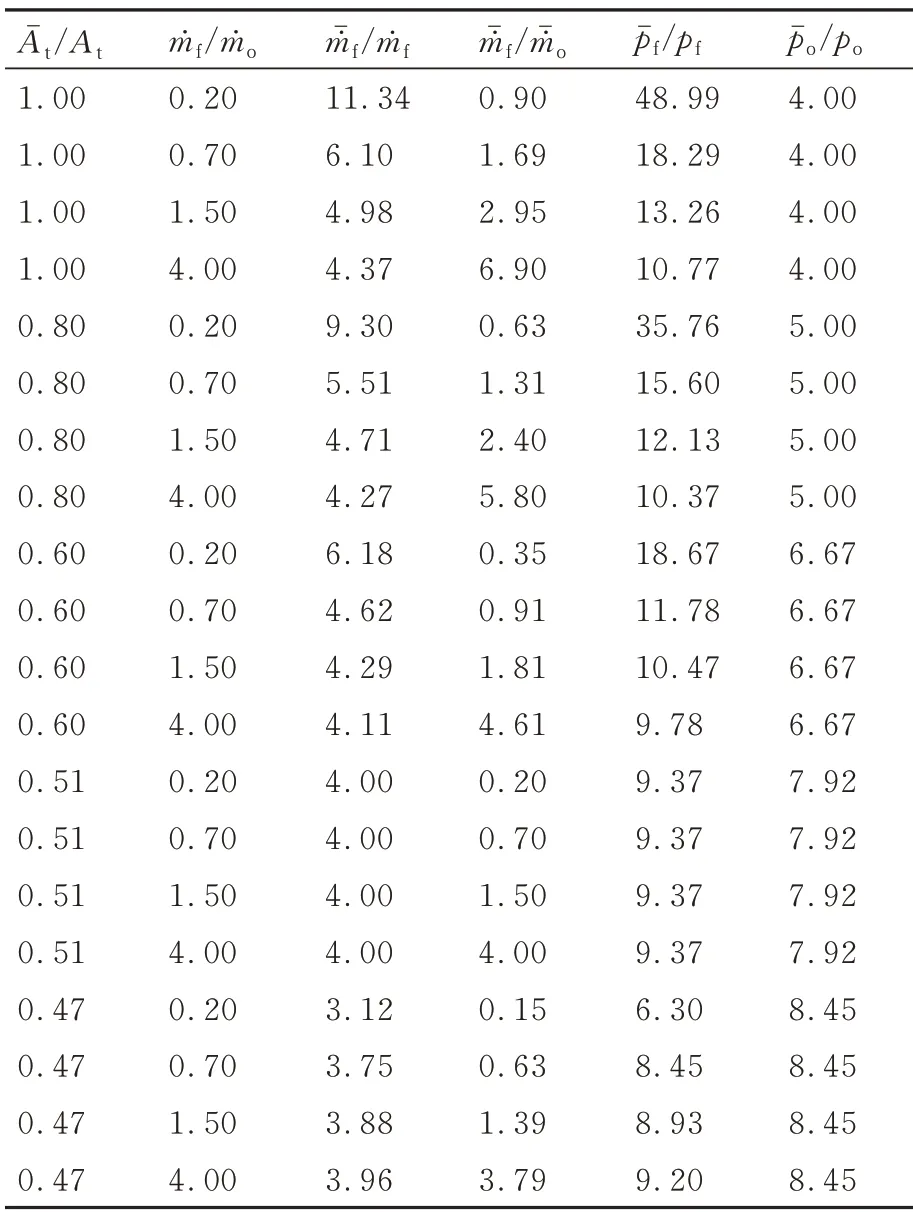

節流式燃/氧分離發動機在推力調控過程中最顯著的特征是燃燒室壓力的變化,不同推力調節比對應不同的燃燒室壓力調節比,而燃燒室壓力的大小直接關系到發動機能否在殼體最大承壓能力下安全穩定工作。因此,選擇調節后與調節前富燃燃燒室壓力之比作為評判節流式燃/氧分離發動機性能調控能力的參數。富燃燃燒室壓力參數的變化情況主要有以下影響因素:①質量流量調節比N;② 初始富燃燃氣與富氧燃氣質量流量比;③調節后推進劑壓力指數和

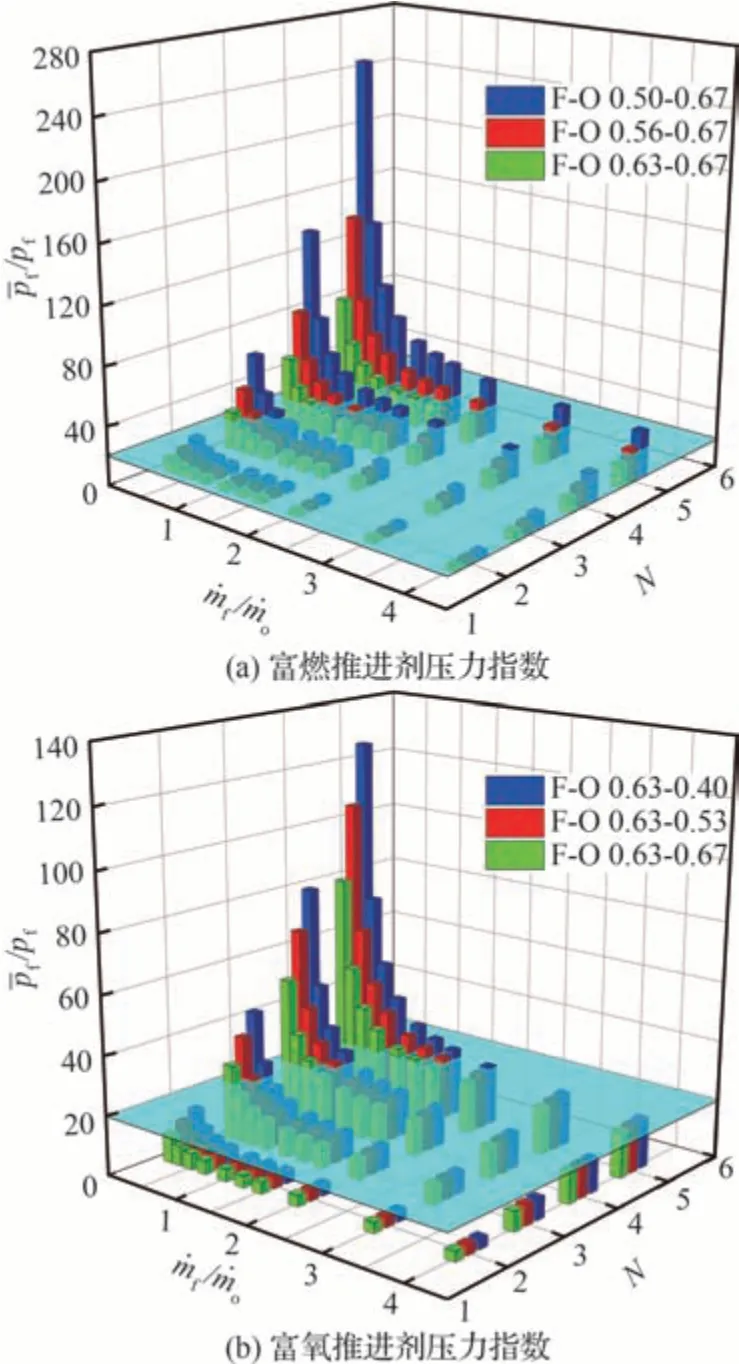

結合上述影響因素對節流式燃/氧分離發動機性能調控能力進行分析,如圖11 所示。可看出隨著質量流量調節比N 以及初始富燃燃氣與富氧燃氣質量流量比的變化,分別繪制出3 個富燃 推進劑 壓力指 數(0.50、0.56和0.63,見圖11(a))以及富氧推進劑壓力指數(0.40、0.53和0.67,見圖11(b))下發動機調節后與調節前富燃燃燒室壓力之比/pf。圖11 中F-O 0.50-0.67 表示富燃推進劑壓力指數為0.50、富氧推進劑壓力指數為0.67。由式(25)和式(26)可知,富氧推進劑壓力指數對發動機性能調控能力的影響小于富燃推進劑壓力指數,因此,富氧推進劑壓力指數的變化范圍更大。假設發動機殼體最大承壓能力為20 MPa,發動機富燃燃燒室初始壓力為1.00 MPa(見表5),因此認為調節后與調節前富燃燃燒室壓力之比/pf需<20(圖中青色平面)發動機才能安全工作。從圖11 中可以看出,質量流量調節比N 越小/pf越小,調節后 富燃燃 燒室的壓力越低,發動機越易實現性能調控目標。在F-O 0.63-0.67、=0.70 的情況下,當N 由4.00 減小到2.00時/pf由18.29 減小至4.68;初始富燃燃氣與富氧燃氣質量流量比越大,調節后富燃燃燒室的壓力越低,在F-O 0.63-0.67、N=4.00 的情況下,當由0.70 增大到2.00時/pf由18.29 減小至12.24。但增大會使得富燃燃氣與富氧燃氣質量比逐漸偏離化學當量比導致燃燒效率降低,從而造成比沖下降。如表5 中富燃燃氣與富氧燃氣質量比從0.68 增加至1.75時,發動機比沖從2 072.32 m/s 降低至2 011.53 m/s。N和保持不變時,富燃推進劑(圖11(a))和富氧推進 劑(圖11(b))的壓力 指數越大/pf越小,發動機越容易實現既定的性能調控目標。在N=4.00=0.70 的情況下,當富燃 推進劑壓 力指數 由0.50 增大到0.63時/pf由38.95 減小至18.29。因此,為了實現更高的性能調控能力,需要更大的推進劑壓力指數。但結合式(8)、式(9)和式(24)計算可知,過大的壓力指數會使得推進劑燃速、燃燒室壓力等參數對于流量調節閥喉部半徑的變化過于敏感,對發動機的穩定工作不利。當調節后富燃推進劑壓力指數為0.50時,流量調節閥喉部半徑由1.90 mm 減小到1.65 mm,發動機富燃燃燒室壓力由5.20 MPa 升高到9.15 MPa,壓力升高了3.95 MPa;當調節后富燃推進劑壓力指數為0.63時,調節閥喉部半徑的相同變化使得發動機富燃燃燒室壓力由8.90 MPa 升高到20.00 MPa,壓力升高了11.10 MPa。可以預見,當調節后富燃推進劑壓力指數繼續增大時,調節閥喉部半徑的相同變化會使得富燃燃燒室的壓力產生更大增幅,從而危及發動機的安全工作。

圖11 富燃推進劑壓力指數和富氧推進劑壓力指數變化對發動機性能調控的影響Fig.11 Influence of pressure index changes of fuelrich propellant and oxygen-rich propellant on performance regulation

4 噴管可調的節流式燃/氧分離發動機

4.1 調控機理分析

結合節流式燃/氧分離發動機幾何構型示意圖(圖4)和不同調節閥喉部半徑下其性能參數(表5)可知,經過調節閥調節后的發動機推力調節比為4.112 5時,調節后的富氧燃燒室壓力提高至調節前壓力的4.04倍,而富燃燃燒室壓力卻已提高 至20.00倍,即/pf顯著大于/po,且 富燃燃燒室已然處于殼體極限承壓狀態,無法保證發動機安全穩定工作。但降低/pf將導致的降低,無法實現相同的推力調節比。為了同時滿足發動機安全性要求和推力調節能力的要求,需使發動機具有更大的即需要增大發動機的/po。

由此可知,調節后噴管喉部面積小于調節前噴管喉部面積,即減小噴管喉部面積能夠增大調節后與調節前富氧燃燒室壓力之比以及富氧燃氣質量流量之比,降低發動機推力調控對富燃燃氣質量流量的需求。進而使得調節后在富燃燃燒室壓力不顯著升高的情況下,發動機仍能夠實現相同的推力調節比,從而有效提高發動機的安全性。

考慮到發動機噴管喉部面積變化的需求,在節流式燃/氧分離發動機噴管喉部處設置流量調節閥以對混合燃氣進行流量調控。該噴管可調的節流式燃/氧分離發動機幾何構型如圖12 所示,其噴管喉部半徑變化對燃燒室內壓力的調節機理與喉栓式變推力發動機[42-43]相似(圖12 中Rn為噴管喉部半徑)。

圖12 噴管可調的節流式燃/氧分離發動機幾何構型示意圖Fig.12 Schematic diagram of throttling SFOS with adjustable nozzle

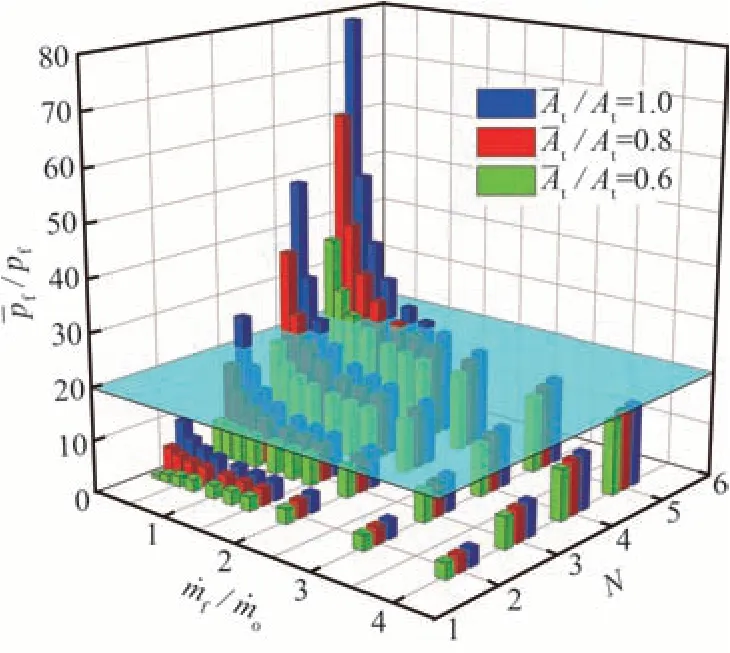

結合質量流量調節比N 以及初始富燃燃氣與富氧燃氣質量流量比的變化,噴管喉部面積比/At對噴管可調的節流式燃/氧分離發動機性能調控的影響規律見圖13。可以看到,減小噴管喉部面積有助于減小發動機調節后富燃燃燒室壓力,從而可為發動機提供更安全的工作條件。但當喉部面積減小到一定程度(如圖13 中N=3,/At=0.6)時的增加不再對發動機性能調控起到積極作用/pf不隨的增加而發生明顯改變,從而調節前后的富燃燃氣與富氧燃氣質量流量之比均保持恒定。當進一步減小噴管喉部面積(如圖13 中N=2/At=0.6)時的增加反而增大了富燃燃燒室調節后與調節前的壓比。因此,調節后的富燃燃氣與富氧燃氣質量流量之比相較于調節前更低,推力調控過程中總燃氣質量流量的增幅變為主要由富氧推進劑提供。

圖13 噴管喉部面積變化對發動機性能調控的影響Fig.13 Influence of variation of nozzle throat area on motor performance regulation

4.2 噴管可調的節流式燃/氧分離發動機性能調控機理驗證

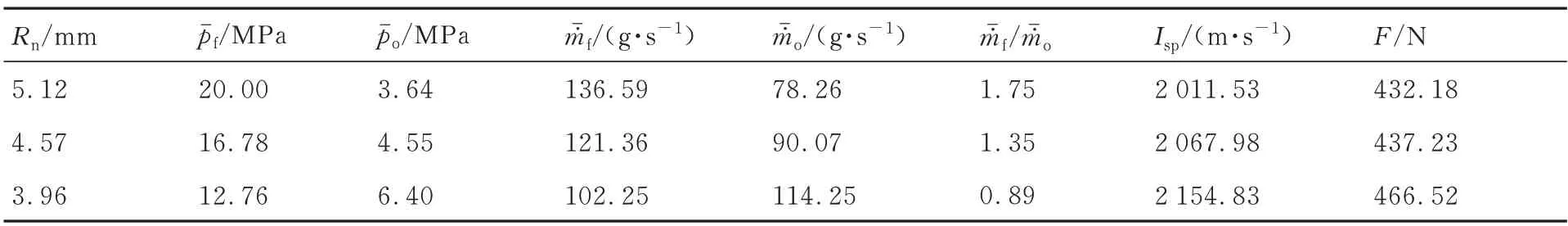

為了驗證噴管喉部面積變化對噴管可調的節流式燃/氧分離發動機內彈道性能的影響,以R-1.65 為基礎工況(噴管喉部半徑Rn=5.12 mm,記為R-1.65-Rn-5.12),保證質量流率調節比N 相同,計算前后兩個調節閥靜態工作時不同噴管喉部面積比/At條件下發動機穩定工作狀態下的內彈道性能特性。當/At為0.8和0.6時,噴管喉部半徑分別為4.57 mm和3.96 mm,相應的流量調節閥喉部半徑分別為1.69 mm和1.78 mm,因此,將兩種情況分別記為R-1.69-Rn-4.57和R-1.78-Rn-3.96。發動機初始條件及邊界條件與2.1 節中的設置一致。

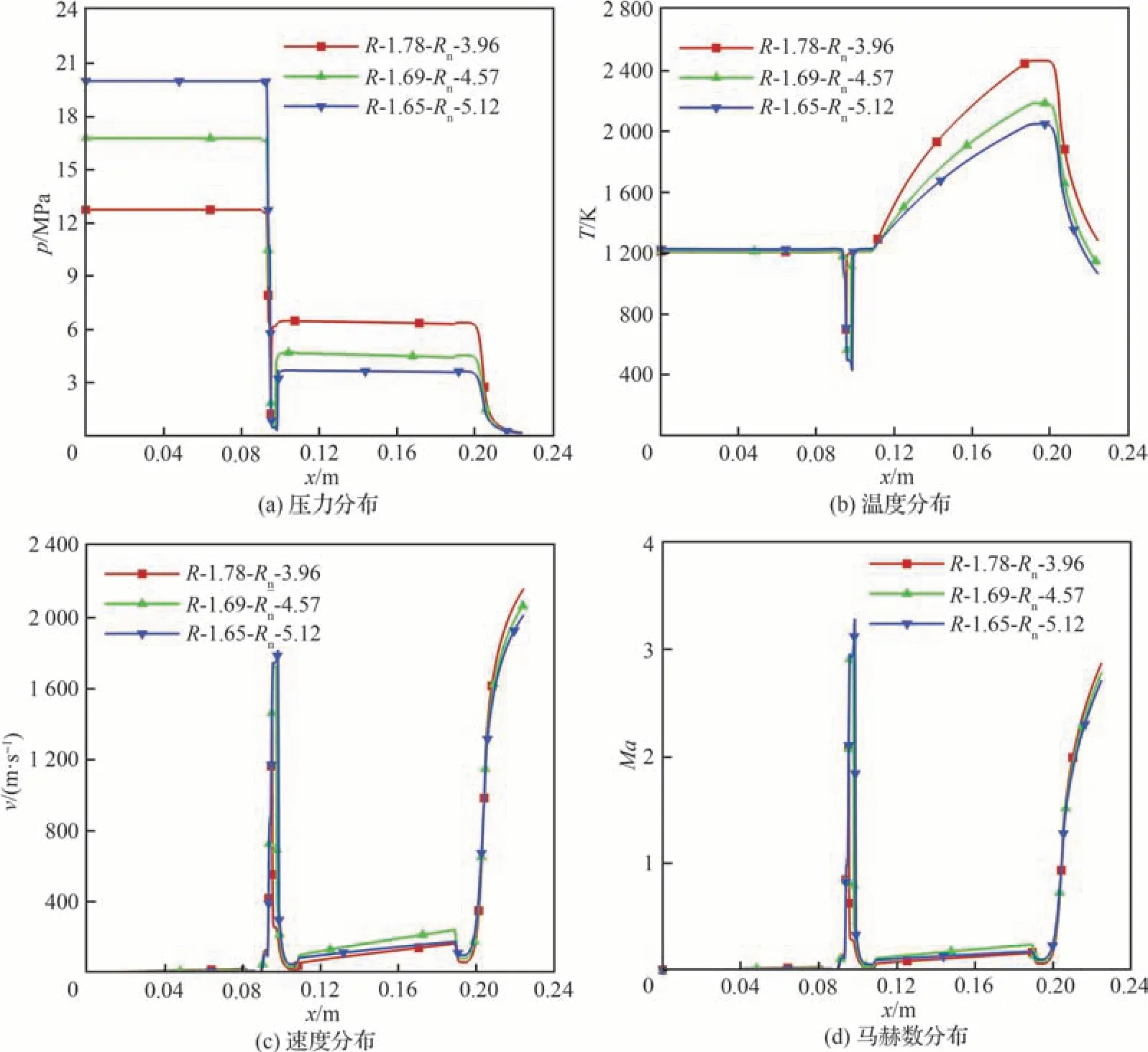

圖14 比較了此3 種工況穩定工作狀態下的壓力、溫度、速度和馬赫數。噴管喉部面積減小使得富氧燃燒室壓力升高(如圖14(a)所示),富氧推進劑燃燒產生的富氧燃氣質量流量增大,推力調控所需的富燃燃氣質量流量減小,因此,富燃燃燒室所需壓力降低,流量調節閥喉部半徑增大。同時,噴管喉部面積減小使得富燃燃氣與富氧燃氣質量流量之比減小(更加貼近化學當量比),燃燒更加充分,使得富氧燃燒室內溫度升高(如圖14(b)所示)。由于兩燃燒室之間壓差減小,調節閥處燃氣流動速度和馬赫數減小,噴管出口速度和馬赫數增大(如圖14(c)和圖14(d)所示),因此,發動機比沖得以提高。

圖14 調節閥保持靜態時不同噴管喉部面積下發動機的流場參數Fig.14 Flow parameters of motor with different nozzle throat areas while valve is steady

表7 列出了噴管可調的節流式燃/氧分離發動機在上述3 種穩定工況下的內彈道參數。結果表明,噴管喉部半徑減小,使得富氧燃氣的質量流量增大,富燃燃氣質量流量減小,兩者混合燃燒產生的燃氣質量流量(基本不變。富燃燃氣與富氧燃氣質量流量之比靠近化學當量比,導致燃燒效率升高以及噴管出口燃氣速度增加,使得發動機推力和比沖呈增大趨勢。在質量流率調節比N 保持不變的前提下,噴管喉部半徑由5.12 mm 減小到3.96 mm,發動機富氧燃燒室壓力由3.64 MPa 增大至6.40 MPa,發動機富燃燃燒室壓力由20.00 MPa 減小至12.76 MPa。這表明噴管喉部半徑的減小能夠顯著降低發動機富燃燃燒室壓力,有助于節流式燃/氧分離發動機進行性能調控,因而可為性能調控提供更多方案。

表7 不同噴管喉部半徑下發動機調節前后的內彈道參數Table 7 Internal ballistic parameters of motor before and after regulation with different nozzle throat radii

5 結論

本文建立了節流式燃/氧分離發動機內彈道的準一維數值模型,對不同調節閥喉部半徑下節流式燃/氧分離發動機調節閥靜態工作過程以及不同調節閥作動速度下發動機調節閥動態工作過程對發動機推力性能的影響進行了仿真計算。主要結論如下:

1)靜態工作過程結果表明,調節閥喉部半徑由2.89 mm 減小到1.65 mm 使得發動機推力從105.09 N 提高到432.18 N,推力提高至調節前推力的411.25%,驗證了節流式燃/氧分離發動機的推力調控能力。

2)動態工作過程表明,流量調節閥作動過程中發動機的性能會產生負調現象,4 種不同作動速度下(0.2、1.0、5.0和25.0 m/s)發動機推力的負調量分別為調節前穩定值的5.74%、19.23%、20.05%和20.18%。負調持續時間分別為4.50、3.30、3.00和2.90 ms。調節閥的作動速度越大,負調量越大,但發動機的負調持續時間越短。

3)提出了節流式燃/氧分離發動機性能調控機理的理論關系式。由關系式可知,質量流量調節比N 越小或者初始富燃燃氣與富氧燃氣質量流量比越大,調節后富燃燃燒室的壓力越低;在N=4.00=0.70 的情況下,當富燃推進劑 壓力指數由0.50 增大到0.63時,調 節后與調節前富燃燃燒室壓力之比/pf由38.95減小至18.29。這表明N和保持不變時,推進劑壓力指數越大,調節后富燃燃燒室的壓力越低,發動機越容易在其安全工作范圍內實現既定的性能調控目標。

4)性能調控機理關系式進一步表明,減小噴管喉部面積能夠增大調節后與調節前富氧燃燒室壓力之比/po和質量流量之比,使得發動機在降低/pf的情況下仍可實現相同的推力調節比,從而有效提高發動機的安全性。性能調控模擬結果證明,噴管喉部半徑由5.12 mm 減至3.96 mm,發動機富氧燃燒室壓力由3.64 MPa升至6.40 MPa,富燃燃燒室壓力由20.00 MPa降至12.76 MPa,而總燃氣質量流量基本不變,發動機推力則由于噴管出口燃氣速度增加呈增大趨勢。噴管喉部半徑減小能夠顯著降低發動機富燃燃燒室壓力,有助于節流式燃/氧分離發動機進行推力性能調控,可為發動機性能調控提供更多可行方案。