基于能力的渦軸發動機大區間加速性試飛方法研究

張耀峰,張浩

(中國飛行試驗研究院發動機所,陜西 西安 710089)

1 前言

渦軸發動機的加速性試驗是國軍標GJB243A-2004《航空燃氣渦輪動力裝置飛行試驗要求》規定的試驗科目之一,同時也是發動機研制總要求及試驗總案規定需要在性能試驗階段考核的試驗科目之一。渦軸發動機良好、可靠的加速能力直接關系著直升機旋翼、傳動系統和發動機控制系統的瞬態響應特性,是直升機動力系統匹配性試驗的重要內容。

當今軍用直升機的任務要求是改進發動機控制響應,以滿足改善轉速瞬態下垂特性、改進操縱品質以及減少飛行員操縱負荷的要求。如美國黑鷹直升機進行發動機從0扭矩至95%中間功率狀態的加速試飛時,暴露出了旋翼下垂量大、發動機加速性差的問題。

為了滿足直升機日益增加的性能需求,需要分析直升機旋翼轉速瞬態下垂特性的形成機理,開展發動機瞬態扭矩響應特性專項試驗。現代立體戰爭環境中,基于提高機動性和生存力的需要,直升機經常要進行垂直躍升、下降,解除/重新隱蔽,地形跟蹤、駝峰交叉,快速推拉桿加減速等機動飛行,以便在時間上快速響應和空間上躲避障礙,從而提高空中格斗性能和戰場生存性能。因此,直升機配裝的渦軸發動機需要在很短的時間內產生很大的功率變化,這對直升機/發動機一體化設計與飛行試驗驗證提出了更高的要求。

研制總要求中規定的加速性指標通常在臺架條件下考核,但臺架無法反映真實裝機飛行條件下直升機旋翼負載變化對發動機加速性的影響,對于指標的考核不夠充分。而以往的飛行試驗中大多將旋翼、傳動系統與發動機割裂開來單獨作為研究對象,很少進行實戰使用特征下的直升機動力系統瞬態響應特性的試驗方法探索。常規發動機加速性試飛考核方法的局限性日益突顯,主要體現在:(1)國軍標推薦的加速性試飛方法,著重考核直升機平飛過程中渦軸發動機的加速性,加速區間不能滿足研制總要求規定的考核區間;(2)直升機機動性試飛中雖對瞬態響應特性提出要求(懸停總距動態響應、減速到沖刺等科目),但偏重于近地面考核,對直/發動態匹配性考核不夠充分。

為了解決上述問題,有必要進行渦軸發動機的加速性試飛方法研究,將研究對象從孤立發動機轉為直升機動力系統,將基于總距變化的加速性考核傳統思路逐漸向基于總距+負載變化的加速性考核思路轉變。如文獻[10-12] 針對配裝T700發動機的AH-64A直升機和HH-60A直升機的直升機機體/發動機瞬態響應特性進行了研究,其中就包含旋翼自轉退出狀態下的研究工作。文獻[13] 對直升機自轉訓練過程中的發動機調節規律進行了研究。

本文在傳統加速性試飛方法的基礎上,融入直升機機動動作,設計了一種渦軸發動機大區間加速性試飛方法,并進行了試飛驗證,探索發動機瞬態響應特性。

2 研究對象

研究對象為某小功率級別渦軸發動機,由減速齒輪系和主功率輸出、附件驅動齒輪組、環形進氣、單級離心式壓氣機、環形回流燃燒室、單級軸流式渦輪、同心傳動軸、尾噴管等組成。采用全權限數字式電子控制系統,配裝某1.7t級單發直升機后,由于傳動系統扭矩限制,起飛功率狀態降低約15%(相比臺架起飛功率)。

試飛載機為某5座型單發輕型直升機,最大飛行重量1.7t,最大飛行高度6000m,結構形式為單旋翼帶涵道式尾槳,配備滑橇式起落架,機體為金屬結構。

在發動機試車臺上通過油門桿改變供油量,從而控制發動機狀態變化,而發動機裝機后的操縱與控制不可避免地與直升機產生交聯,機理更為復雜。

直升機/發動機綜合控制是以功率控制為中心進行的,目的是使發動機輸出功率適應直升機飛行需用功率,做到準確的功率供需平衡。由于旋翼慣性大,當CLP(總距桿位置)快速變化時,若僅依賴保持旋翼轉速恒定的回路調節,易引發較大的轉速超調。因此,采用了總距前饋補償機制,當CLP變化時,提前改變發動機供油量,減少轉速超調和狀態變化時間。

通過調節總距前饋補償機制相關參數,總距桿位置驅動的發動機加減速一般能夠滿足使用需求,但試飛考核中,往往忽略了需用功率變化引起的發動機狀態瞬態變化。

3 試驗設計

對于單發直升機來說,任意飛行工況下均采用一臺渦軸發動機提供全部動力,對發動機的工作可靠性提出了更高要求,對于大區間加速能力的試飛驗證也更為迫切。

渦軸發動機的瞬態響應特性探邊摸底試驗的考核目的在于,確保發動機正常工作的條件下在盡可能短的時間內實現盡可能多的功率狀態變化。因此,試驗設計的目的主要為兩方面:擴展發動機狀態區間,加快狀態變化速率,此外還應關注發動機工作環境的要求。

對于發動機狀態區間,國軍標推薦的常規加減速試飛方法的區間下限為直升機久航速度對應扭矩,區間上限為0.9倍Vcmax(最大巡航速度)對應扭矩。在直升機真實飛行過程中,穩定下滑(包括穩定自轉下滑)時,發動機狀態通常低于直升機久航速度對應扭矩甚至接近于零扭矩。區間上限受制于直升機傳動系統、多發匹配或振動水平等因素限制,基于直升機平飛性能曲線,在小速度極限(懸停)和大速度極限(Vcmax)時發動機狀態達到最大,此外,在劇烈操縱時,也可能使發動機達到瞬時大狀態。

加快發動機狀態變化速率應考慮兩方面因素,一是依據數控系統總距-油門的前饋補償機制,總距桿移動速率越快,燃油流量變化速率越快;二是依據動力渦輪恒轉速的控制目標,直升機需用功率大幅度增加時,同樣需要快速供油。在常規加減速試飛過程中,忽略了直升機需用功率變化引起的發動機瞬態響應情況,因此,在試驗設計時,應多注重“總距+負載”雙重因素變化時發動機的瞬態響應特性考核。

工作環境除了常規的大氣壓力、大氣溫度、臺架/裝機環境、功率提取條件,還應考慮動力渦輪轉速偏離的特殊情況。動力渦輪轉速偏離基本出現在直升機的大過載大機動飛行過程中,如模擬自轉下滑改出、俯沖拉起、平飛躍升、減速到沖刺、急拉桿/急推桿等。

基于上述分析,加速下限可將直升機置于模擬自轉下滑姿態,加速上限可將直升機置于大速度平飛或小速度平飛(懸停)姿態,配合由慢及快的操縱速率,逐步形成發動機大區間加速性試飛方法。

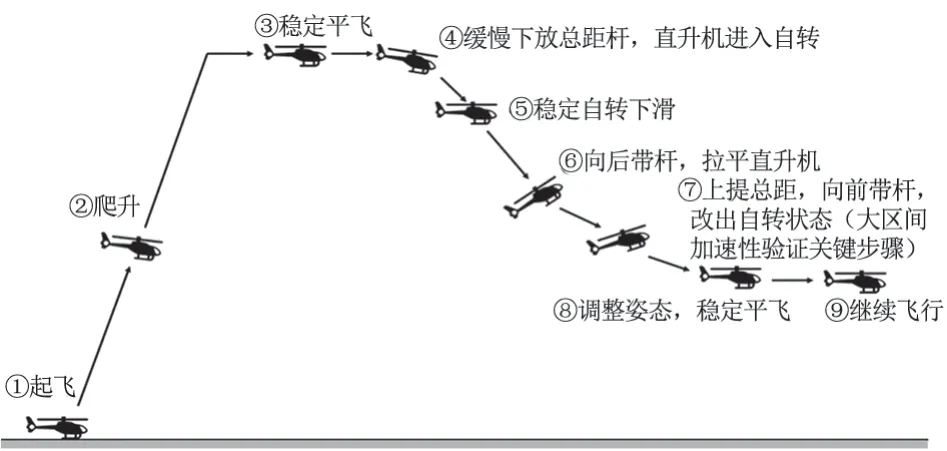

2017年,中國飛行試驗研究院借鑒美國ADS-1B標準的試飛方法要求,設計了一種“模擬自轉→大速度平飛”的加減速考核方法,具體飛行過程為“平飛→下滑→自轉→改出+推桿→平飛加速”,配裝在某大功率級別渦軸發動機的某10t級直升機型號試飛過程中實現了發動機從零扭矩到大狀態的加速性考核。對比常規加減速方法的區間下限為久航速度對應扭矩,該方法極大地擴展了區間下限,并且實現了旋翼-傳動系統-發動機整個動力系統過渡態的一體化考核。試驗曲線與常規加減速的對比如圖1所示,試驗結果對比如表1所示。遺憾的是,該大功率渦軸發動機搭配雙發直升機,受制于雙發功率限制,加速區間上限較低,同時試飛時出于安全考慮,操縱動作較為柔和,提距時間約13s,遠不能滿足發動機瞬態響應特性的驗證需求,并且未能開展進一步優化探索,如擴展區間上限(增大直升機重量、增大平飛速度等)、增加瞬態程度(提高總距、周期變距桿等操縱速率)。

表1 某大功率渦軸發動機不同加速性試飛方法對比

圖1 某大功率渦軸發動機加速性試飛曲線對比

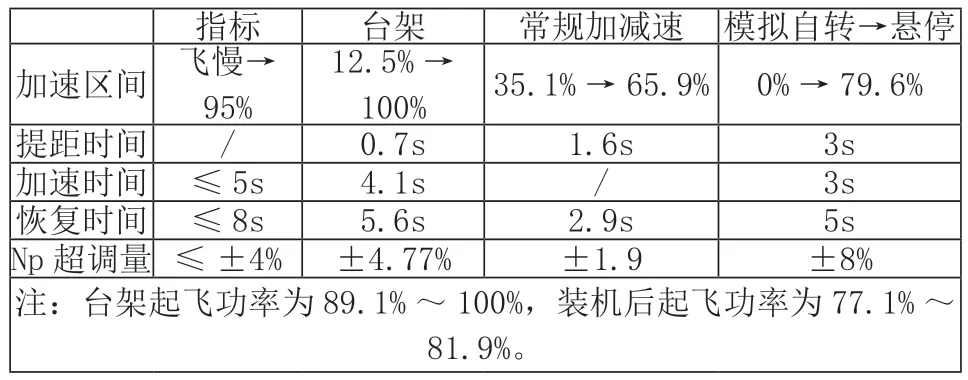

借鑒該大功率渦軸發動機的試飛經驗,小功率渦軸發動機在進行大區間加速性試飛設計時,著重考慮了區間上限的突破和操縱速度的突破。在突破區間上限方面,考慮到模擬自轉改出后再加速至大速度所需時間較長,參考自轉著陸操作流程,更改為自轉改出過程中減速至懸停,即在空中實現模擬自轉著陸。在突破操縱速度方面,考慮到大功率渦軸發動機試飛時自轉下滑改出動作相對柔和,在小功率渦軸發動機試飛時,直接參考自轉著陸操作流程,配合機身的俯仰姿態變化,在單向離合器重新嚙合瞬間就產生大量的負載需求,配合總距操縱,實現發動機狀態的快速變化。最終,設計了一套“模擬自轉→懸停”的大區間加速性試飛方法,試驗過程示意圖如圖2所示。

圖2 “模擬自轉→懸停”的大區間加速性試飛過程示意圖

為了獲取渦軸發動機在目標高度Hp0的加速性,設計了“模擬自轉→懸停”的大區間加速性試飛方法,具體操縱流程如下:

(1)直升機爬升至目標高度Hp0+200m后改平,以久航速度保持穩定平飛,做好自轉下滑飛行前準備。

(2)緩慢下放總距桿,使旋翼轉速Nr大于動力渦輪轉速Np,單向離合器與發動機脫開,直升機進入自轉下滑狀態。

(3)調整周期變距桿,保持均勻的前飛速度和下降率,進行穩定自轉下滑,過程中需保持旋翼轉速在綠區范圍內。

(4)直升機穩定自轉下滑至最佳拉平高度(若無規定,推薦從Hp0+40m開始訓練,多次訓練后得到該高度準確值)時,向后拉桿,開始拉平直升機,減少前飛速度和下降率,操縱腳蹬保持航向(此時直升機獲得較大俯仰角,旋翼轉速上升,注意不能超限)。

(5)拉平效果消失后(即下降率不再降低時),開始上提總距桿,繼續降低下降率。

(6)直升機不再下降高度時(此時直升機應處于Hp0高度,下降率基本為0),繼續上提總距桿,并向前推桿,操縱腳蹬保持航向,推平直升機,減小直升機的俯仰角(在推平提距過程中,單向離合器與發動機重新嚙合,發動機在較短時間內完成0扭矩至大功率狀態的加速過程)。

(7)直升機姿態平穩后,操縱直升機繼續飛行。

(8)重復進行步驟(1)~(7)若干次,經多次訓練獲取最佳拉平高度、最佳拉平俯仰角、最佳推平速率和最佳提距速率,形成渦軸發動機從0扭矩加速至最大連續狀態或起飛狀態的準確操縱程序。

4 試飛實施與結果

配裝小功率渦軸發動機的單發直升機開展了“模擬自轉→懸停”的發動機大區間加速性試飛,通過多次試驗給出推薦的拉平高度為目標高度+30m、拉平俯仰角為27°、推平速率為9°·s-1、提距速率15%·s-1。

選取1次最佳試驗操縱程序描述如下:

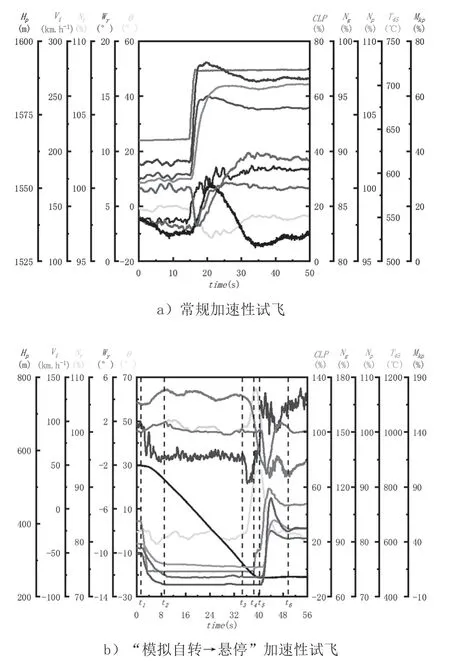

(1)直升機正常起飛,爬升至氣壓高度Hp=560m后改平,以Vi=120km·h-1保持穩定平飛;

(2)t1時刻,緩慢下放總距桿,在t2時刻,旋翼轉速Nr大于動力渦輪轉速Np,單向離合器與發動機脫開,直升機進入自轉下滑狀態;

(3)直升機保持均勻的前飛速度130km·h-1和下降率8m·s-1,進行穩定自轉下滑;

(4)t3時刻,直升機穩定自轉下滑至Hp=280m,向后拉桿(1s內向后移動2.4°),開始拉平直升機,減少前飛速度和下降率,操縱腳蹬保持航向,直升機俯仰角在4s內增加到27°,下降率在4s內降低至0,前飛速度在8s內降低至42km·h-1;

(5)t4時刻,向后拉桿的拉平效果消失,開始上提總距桿(0.5s內由最低位上提至12%),繼續降低下降率;

(6)t5時刻,直升機不再下降高度,此時,直升機處于Hp=250m高度,繼續上提總距桿(3s內由13%上提至59%),并向前推桿(0.5s內向前移動4.7°),操縱腳蹬保持航向,推平直升機,直升機俯仰角在5s內由27.9°降低至0°,在此過程中,單向離合器與發動機重新嚙合,發動機在3s內由0扭矩加速至起飛狀態(79.6%扭矩),完成了大區間加速性試飛驗證。試驗中未出現超溫、喘振等異常現象,試驗中動力渦輪轉速超調量在±8%以內,恢復時間在5s以內;

(7)t6時刻,直升機姿態平穩。小功率渦軸發動機大區間加速性試飛曲線如圖3所示;與常規加速性試飛的結果對比,如表2所示;加速區間對比,如圖4所示。可以看到,“模擬自轉→懸停”的大區間加速性試飛方法實現了發動機在3s時間內從0扭矩至起飛功率的加速性驗證,極大地擴大了常規加減速考核方式的加速區間,通過試飛考核了研制總要求指標的符合性,是常規加減速考核方式的有力補充。同時該方法能夠擴展到不同飛行高度,獲取不同使用環境條件下發動機大區間加速性的性能底數,也能支撐GJB 243A和GJB 5883中關于渦軸發動機加減速試飛方法的修訂。

表2 小功率渦軸發動機不同加速性試飛方法對比

圖3 小功率渦軸發動機不同加速性試飛曲線對比

圖4 不同加速性試飛方法的加速區間對比

5 結語

通過基于能力的渦軸發動機大區間加速性試飛方法設計與試飛驗證,得到以下結論。

(1)“模擬自轉→懸停”的發動機大區間加速性試飛方法擴展了傳統加速性試飛方法的加速區間,能夠滿足研制總要求中關于加速性指標的考核。

(2)大區間加速性試飛方法耦合了直升機機動飛行動作,檢查了直升機旋翼負載變化時渦軸發動機的瞬態響應特性,突出了實戰化考核特征。

(3)大區間加速性試飛方法可推廣至其他使用環境,推廣至其他渦軸發動機型號試飛,可作為國軍標中關于加速性的試飛方法修訂的依據。