鋼結構廠房吊裝作業鋼絲繩選型分析

劉 航

(中鐵十四局集團房橋有限公司,北京)

1 背景

根據國家市場監管總局關于2022 年全國特種設備安全狀況的通告內容,全國起重機械事故發生25起,死亡23 人,位列特種設備事故起數的第二位。公司作為預制構件混凝土生產企業,生產過程大多在工廠內完成,主要的作業風險為起重吊裝、臨時用電、營區消防等,尤其是吊裝作業因其每日工作使用時間較長、吊裝頻次較高,起吊重量從幾噸到幾十噸不等,錯誤的受力計算校核將使吊索的安全系數成倍的降低,給工程施工帶來很大的安全風險[1-3],因此在吊裝作業前對受力分析和驗算具有重要意義。

2 工程概況

2.1 本工程主要情況

新建南通至寧波高速鐵路線路起自鹽城至南通高速鐵路南通西站,經江蘇省張家港市、常熟市、蘇州市及浙江省嘉興市、寧波市,終至寧波樞紐寧波站。線路全長約309.8 km,通蘇嘉甬鐵路管片廠位于江蘇省蘇州市吳江區汾湖鎮莘西村梁山蕩,承接新建南通至寧波高速鐵路Ⅰ標段及Ⅱ標段隧道盾構管片總計8039 環的生產任務,廠區主要包括辦公生活區、管片生產區、鋼筋加工區、水養池、管片存放區和混凝土拌合區等。

2.2 本工程鋼結構工程概況

鋼結構工程主要為新建24 m×410 m 管片生產車間廠房,最大高度12.6 m;水泥罐體包封鋼結構工程,平面尺寸26.1 m×17.7 m,屋頂高度為20 m,建筑性質為工業廠房。

生產車間為單層門式鋼架結構,跨度為24 m,柱距為6 m、7 m,鋼柱為H 型鋼,鋼柱截面HN466×199,抗風柱截面HN248×124×5×8,鋼柱底部通過預埋錨栓固定。屋面鋼梁為H 型鋼,截面尺寸HN466×199,鋼架梁分為2 段,在屋脊處用高強螺栓拼接起來。鋼架柱、鋼架梁材質為Q355B。

水泥罐體棚共2 個,鋼柱為H 型鋼,規格尺寸HM692×300×13×20;鋼梁為H 型鋼,共4 層,標高分別為6.20 m、11.0 m、15.50 m、20.0 m,鋼梁規格尺寸HM200×200×8×12、HM692×300×13×20;材質為Q235B。

3 鋼結構現場施工工藝技術

3.1 吊裝機械設備參數

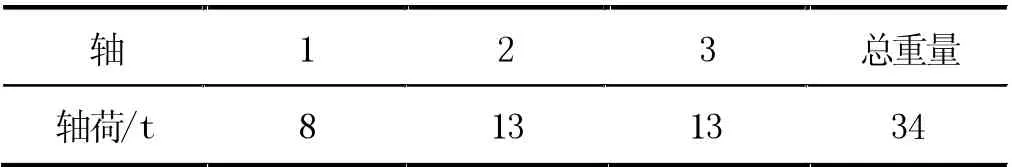

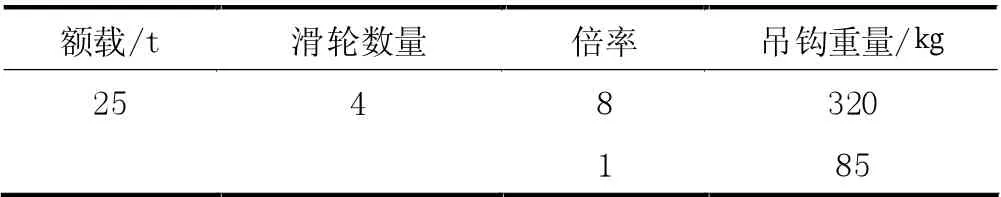

采用25t 汽車吊吊裝,機械性能參數如表1、表2和表3 所示。

表1 STC250T-Y6 汽車吊軸荷主要技術參數表

表2 STC250T-Y6 汽車吊吊鉤及倍率主要技術參數表

表3 STC250T-Y6 汽車吊主臂性能表單位:kg

3.2 安裝工藝流程

門式鋼架結構施工工藝流程:預埋錨栓施工→鋼柱安裝→柱間支撐及系桿安裝→鋼架梁地面拼裝→鋼架梁吊裝→屋面水平支撐及系桿安裝→屋面檁條及墻面檁條安裝→屋面及墻面彩板安裝[4]。

3.3 鋼柱安裝方法

3.3.1 鋼柱吊裝方法

第一步:地腳螺母抄平,位置作全面的復核,將柱腳板下方螺母上表面標高調節至與柱腳板底標高一致,并作相應的準備。第二步:鋼柱吊裝前在地面綁好爬梯、防墜器和安全繩,緩慢起吊。第三步:鋼柱吊裝就位,測量校正,柱腳預埋錨栓上安裝雙螺母,固定鋼柱。

3.3.2 鋼柱吊裝工況分析

本吊裝由項目租用手續齊全合格的25 t 汽車吊(規格型號為STC250T-Y6),機械設備性能參數滿足使用要求。生產車間鋼柱為H 型鋼,最大高度12.6 m,水泥罐體棚鋼柱為H型鋼,高度為20 m,所有鋼柱均為整根吊裝,水泥罐體棚的鋼柱截面最大、高度最大,因此吊裝工況最不利。

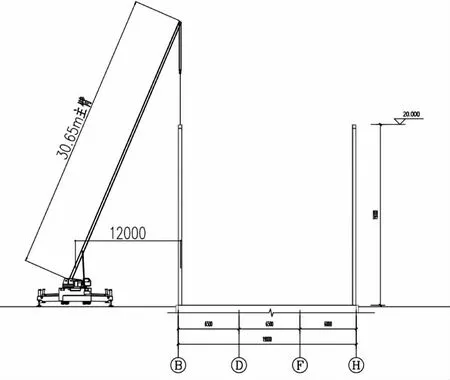

鋼柱整根重量為3.5 t,考慮鋼絲繩等吊具重量0.3 t,汽車吊吊鉤重量0.32 t,總吊重為4.12 t。25 t 汽車吊在水泥罐體棚外側站位吊裝鋼柱,吊裝半徑12 m,主臂長度30.65 m,額定吊重為7.2 t>4.12 t,滿足要求。具體如圖1 所示。

圖1 鋼柱吊裝工況分析立面

3.4 鋼架梁安裝方法

由H 型鋼加工制作成的屋架梁跨度最大有26.1 m,屋架最高高度20 m,屋架梁在工廠內散件制作,在出廠前先進行預拼裝,然后到現場再進行組裝,組拼成整體,然后整體吊裝,沿吊機行走路線擺放。

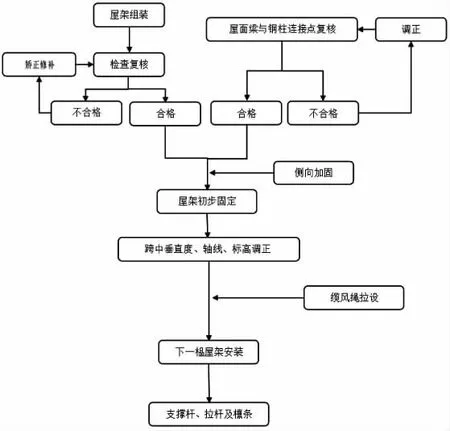

3.4.1 鋼架梁吊裝工藝流程

鋼架梁吊裝工藝流程具體如圖2 所示。

圖2 鋼架梁吊裝工藝流程

3.4.2 吊裝工況分析

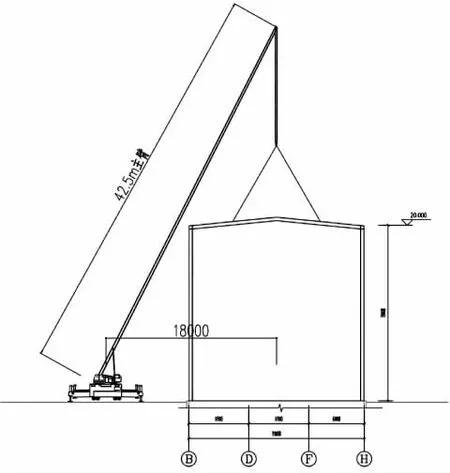

生產車間鋼架梁跨度24 m,鋼梁截面為HN446×199,高度為12.6 m,整根鋼梁重量1.6 t;水泥罐體棚鋼架梁高度為20 m,鋼梁截面HN692×300×13×20,整根鋼梁重量為2.8 t;因此水泥罐體棚的鋼架梁吊裝工況最不利。

采用25 t 汽車吊吊裝,整跨吊裝就位,采用2 點吊裝。采用2 根鋼絲繩綁扎在鋼架梁上,汽車吊在外側站位,如圖3 所示,吊車大臂需避免與鋼柱碰撞,主臂長度選擇42.5 m,吊裝半徑為18 m,額定吊重為3.6 t。鋼架梁最大重量為2.8 t,考慮鋼絲繩等吊具重量0.3 t,汽車吊吊鉤重量0.32 t,吊裝時的總吊重最大3.42 t<3.6 t,滿足要求[5]。

圖3 鋼架梁吊裝工況分析立面

4 吊裝鋼絲繩選型及計算

鋼柱重量為A,鋼梁重量為B,均采用2 點吊裝,鋼柱吊裝時鋼絲繩接近垂直狀態,鋼梁吊裝時,鋼絲繩水平夾角不超過60°[6]。

鋼柱吊裝時單根鋼絲繩的最大受力P1(KN)為

P1=A/2×10

鋼梁吊裝時單根鋼絲繩的最大受力P2(KN)為

P2=B/2×COS30°×10

因此吊裝用鋼絲繩最不利工況下的最大受力為max{P1,P2}

根據《重要用途鋼絲繩》GB8918-2006 表11,選用吊裝鋼絲繩型號,確定公稱直徑、纖維芯鋼絲繩、公稱抗拉強度[7],鋼絲繩破壞拉力總和為Fg。

依據《建筑施工計算手冊》14.1.2 節,鋼絲繩容許拉力可按下式計算[8]

其中:[Fg]——鋼絲繩的容許拉力(kN);Fg——鋼絲繩的鋼絲破斷拉力總和(kN);考慮鋼絲繩之間荷載不均勻系數(分項系數)?;K——鋼絲繩使用安全系數。

《建筑施工起重吊裝工程安全技術規范》JGJ276-2012 4.3.1 條第4 款,取K 值[9]。

經計算出的[Fg]>max{P1,P2}即此條件下的鋼絲繩可滿足使用要求[10-13]。

5 通蘇嘉甬鐵路管片廠吊裝鋼絲繩選型及計算

本工程鋼柱重量為3.5 t,鋼梁重量為2.8 t,均采用2 點吊裝,鋼柱吊裝時鋼絲繩接近垂直狀態,鋼梁吊裝時,鋼絲繩水平夾角不超過60°。

鋼柱吊裝時單根鋼絲繩的最大受力為:

P1=3.5/2×10=17.5 KN

鋼梁吊裝時單根鋼絲繩的最大受力為

P2=2.8/2×COS30°×10=16.2 KN

因此鋼絲繩最不利工況下的最大受力為17.5 KN。

根據《重要用途鋼絲繩》GB8918-2006 表11,吊裝鋼絲繩選用6×37S+IWR 型號,公稱直徑Φ18 mm,纖維芯鋼絲繩,公稱抗拉強度為1 770 MPa。鋼絲繩破壞拉力總和為189 KN。

依據《建筑施工計算手冊》14.1.2 節,鋼絲繩容許拉力可按下式計算

《建筑施工起重吊裝工程安全技術規范》JGJ276-2012 4.3.1 條第4 款,取K=8 滿足要求,[Fg]=0.82×189/8=19.4 KN

由以上可知,鋼絲繩許用拉力19.4 KN,大于吊裝時最大拉力17.5 KN,選用Φ18 mm 的鋼絲繩滿足要求。

結束語

吊裝用鋼絲繩的選型分析在吊裝作業中屬于關鍵控制點,吊裝作業技術人員需要根據吊物的重點及吊裝形式選擇合理的鋼絲繩吊索。本文通過對通蘇嘉甬鐵路管片廠吊裝鋼柱、鋼梁前對吊裝用鋼絲繩進行受力驗算,選擇出安全的鋼絲繩,經生產車間及水泥罐體棚鋼結構吊裝作業現場實際檢驗,順利完成鋼架結構施工作業,避免事故的發生,并期望對后續同類型施工吊裝用鋼絲繩選擇提供借鑒。