高錳鋼轍叉自動打磨生產線控制系統研發

王文華 戴熙禮 馬金琦

關鍵詞: 高錳鋼轍叉 復雜型面 控制系統 自適應打磨

中圖分類號: TP39;TH188 文獻標識碼: A 文章編號: 1672-3791(2024)01-0090-05

高錳鋼轍叉屬于大型鑄造件,是用于車輪由一股鋼軌越過另一股鋼軌的設備。胡玉堂等人[1]研究分析,焊補后的打磨處理是其生產中必不可少的工藝過程;楊逸航等人[2]研究鋼軌打磨可優化列車與鋼軌的接觸關系,改善鋼軌的橫向穩定性。現打磨加工多采用基于力控功能[3]或視覺補償[4]的打磨機器人對小型且規則零部件進行自動加工。對于大型鑄造件的打磨,張東森[5]對打磨機器人用于鑄件生產的應用情況進行分析展望。鑄件自動打磨生產可提高生產效率及質量[6-7],但其控制系統較為簡單,只適用于表面簡單、尺寸偏差小的工件打磨。

高錳鋼轍叉工件具有復雜型面、尺寸偏差大、單個型號批量小的特點,且打磨部位及種類多,其中以50-9-VI 為代表型號,打磨位置有20 處。如果所有轍叉采用固定打磨路徑,勢必存在不適應、效率低的問題。

針對以上問題,開發高錳鋼轍叉自動打磨生產線控制系統,替代人工完成打磨作業,既減小勞動強度,提高打磨質量,又可以提高生產效率、節約成本和提高安全性,具有可觀的經濟效益和示范效益。

1 打磨生產線簡介

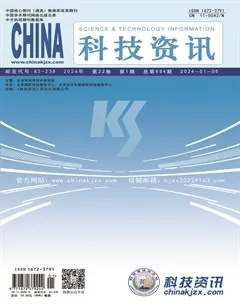

產線布局主要由六軸工業機器人、伺服滑臺、視覺相機、電氣柜、滾筒輸送線、浮動打磨執行器和工控機等組成(如圖1 所示)。兩套工業機器人、伺服滑臺布置在輸送線兩側,兩套視覺相機和浮動打磨頭分別固定安裝在機器人第六軸末端。系統運行時,工業機器人以及伺服滑臺配合運動,搭載視覺相機檢測工件。機器人末端的浮動打磨頭對工件進行恒力打磨。工控機和電氣柜布置在打磨工房外,實現對系統的數據處理及監控功能。

自動打磨主要工藝流程圖如圖2 所示。打磨前,滾筒輸送線系統完成工件的自動進料輸送、自動定位;再通過視覺識別系統的引導,對工件型號和位置偏差量做出判斷,調用不同的打磨程序并進行位置修正補償;打磨完成后,通過視覺識別系統對打磨位置進行質量檢測,判斷打磨效果是否滿足生產要求;若未滿足生產要求,則重新對未合格的區域進行打磨,直至滿足打磨質量,方可通過滾筒輸送系統自動輸送出料。

2 生產線控制系統設計

2.1 系統硬件方案

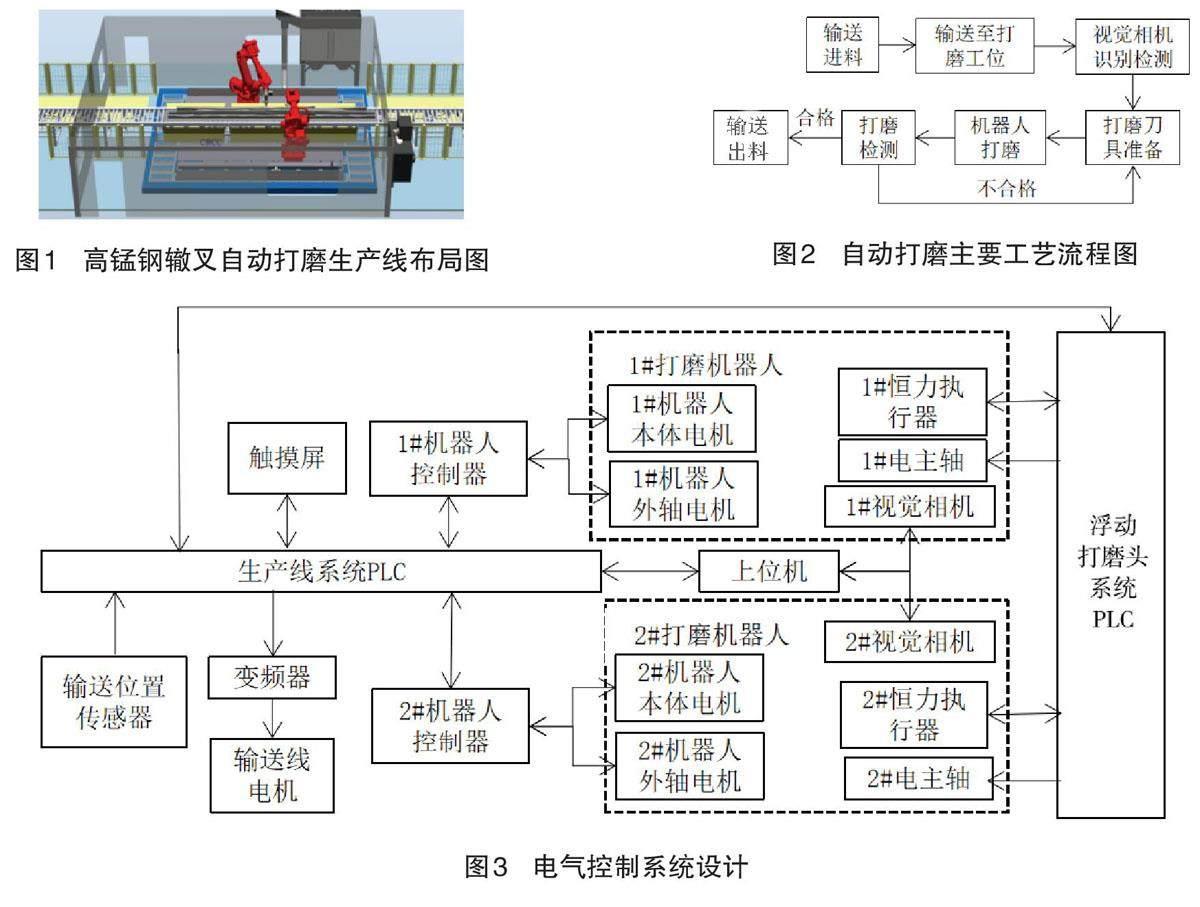

高錳鋼轍叉自動打磨生產線控制系統硬件主要包括打磨生產線PLC、打磨機器人、觸摸屏、刀具庫PLC、電磁閥、限位傳感器、視覺相機、上位機等,其中電氣控制系統設計如圖3 所示。

以生產線系統PLC 為核心,與上位機、機器人控制器、視覺相機、浮動打磨頭系統PLC、觸摸屏進行數據交互,通過傳感器、上位機、觸摸屏、機器人控制器等輸入信息。在系統PLC 進行邏輯計算并向執行機構發送指令,控制工業機器人、恒力執行器、電主軸、滾筒輸送線變頻器等多個裝置協同工作。

2.1.1 系統PLC 控制器

打磨生產線的工作環境惡劣,產線系統PLC 控制器需與多個分系統進行信號交互且系統復雜,對控制器存儲要求和響應速度要求高。為滿足系統與生產線的要求,故采用型號為西門子1512C。該型號控制器與觸摸屏端、工業機器人控制器、打磨頭系統控制器采用Profinet 通信。

2.1.2 浮動打磨頭控制器

浮動打磨頭系統控制器主要控制電主軸轉速、恒力執行器力度、刀具自動切換以及采集恒力執行器打磨狀態信息,采用型號為西門子1215C。

2.1.3 視覺相機

視覺相機安裝在機器人末端,通過機器人的運動對工件表面垂直向下發射激光進行檢測,獲取工件截面的2D 點云數據。視覺相機型號為基恩士LJ-8900,線激光檢測區域720 mm,檢測深度980 mm,水平分辨率0.25 mm,深度分辨率0.3 mm。

2.1.4 上位機

上位機主要計算視覺相機采集的2D 點云數據,并將采集的數據及計算結果顯示在界面上,以及傳輸至機器人和系統PLC 中。上位機采用研華工業級電腦,型號為MIC-7700H-08BD。

2.2 控制系統軟件設計

當工件被輸送至打磨位置時,PLC 發出指令鎖定工件位置,機器人帶動末端的視覺相機對工件進行檢測,得出工件型號及偏差,下發至機器人中調用程序和修正打磨路徑。打磨執行前,系統換刀完成后再開始執行打磨工作。打磨過程中,實時控制恒力執行器、電主軸對工件執行恒力打磨。打磨完成后,視覺相機對打磨位置自動檢測,判定打磨質量是否滿足預設要求,如未滿足,機器人對未滿足的打磨位置再次打磨,直至滿足打磨要求為止。

2.2.1 系統PLC 及觸摸屏程序設計

PLC 控制程序設計主要包含自動控制與手動控制功能。其中手動控制主要用于設備調試及檢修,可對生產線單個部分進行手動控制;自動控制功能主要是對打磨生產線的整體控制,主要控制內容如圖4 所示。

采用觸摸屏編程軟件對觸摸屏界面進行設計,主界面包含機器人、磨具庫、輸送線控制、報警等界面,可監控自動打磨流程狀態、機器人作業情況、視覺相機系統反饋偏移量、上位機反饋參數、浮動打磨運行參數、線體運行參數、傳感器狀態等。工作人員也可通過觸摸屏界面對設備進行手動控制。

2.2.2 浮動打磨控制

在打磨過程中,浮動打磨系統 PLC 收到浮動打磨頭反饋的信息(主軸號、磨具號、受力方向、力控數、速度)進行分析與處理后,根據工作需要對末端工具進行實時的、精確的重力補償和受力補償。根據工件接觸表面的輪廓特征進行實時的自適應伸縮,使工具頭與工件之間保持相對穩定的狀態,從而形成均質的打磨效果。

2.2.3 工件檢測

打磨前對工件進行整體檢測,同時結合激光檢測數據和預設程序,機器人對打磨路徑自動補償;打磨后對自動打磨位置進行質量檢測,判斷打磨效果是否滿足生產要求。這就形成了“工件識別—打磨—質量檢測”的閉環智能控制模式。

(1)打磨前工件定位。

當轍叉進入工作區域后,首先通過視覺系統獲取加工前工件的整體點云數據。采用高斯濾波對點云數據進行處理,識別出撤叉標志、鑄造碼,確認產品來料的具體型號,機器人會調用不同的檢測與打磨程序。其次檢測整體工件,運用Harris 關鍵點提取算法識別工件差異性,對工件進行粗定位。再根據工件上特征的一致性進行視覺識別二次定位,如圖5 所示,計算出實際工件與基準工件的偏差值,引導機器人自動補償打磨路徑。

(2)打磨后質量識別。

打磨結束后,視覺相機檢測自動打磨區域,采用中值濾波法計算出工件表面余高數據,判斷打磨質量是否滿足設定要求。若不滿足要求,則計算打磨質量與目標打磨質量的差值,重新對該區域進行補償打磨。同時,視覺檢測數據經過可視化呈現在屏幕上,如圖6所示,為工作人員直觀判斷打磨質量提供視像參考。

3 應用與結果分析

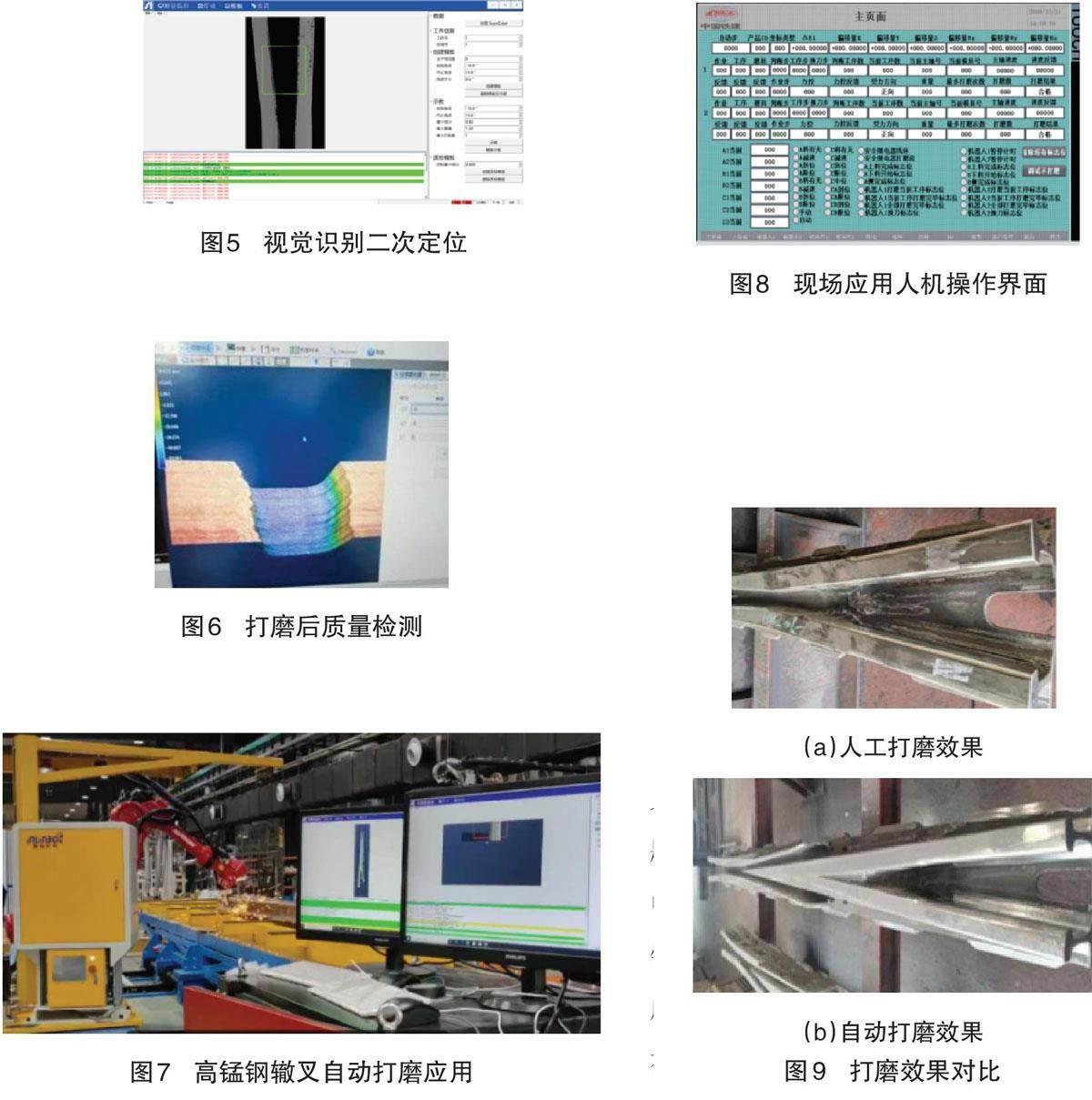

高錳鋼轍叉自動打磨生產線應用于中國鐵建重工道岔分公司大批量高錳鋼轍叉打磨生產。現場生產應用如圖7、圖8所示,浮動打磨系統的力控誤差為±1 N,位置誤差為±0.1 mm。

自動打磨后質量效果滿足現場生產要求,打磨質量優于人工打磨質量(如圖9 所示),一次打磨合格率大于90%。生產線系統運行穩定,產出節拍≤70 min/根,并大幅減少高錳鋼轍叉生產過程中的粉塵和噪音排放。自動打磨能夠滿足于高錳鋼轍叉飛邊、毛刺、焊瘤、非機加工面黏砂、氧化皮、倒角、圓角的自動打磨、拋光、去毛刺等自動作業需求。對于常規單開轍叉型號為50-7-Ⅲ工件,自動打磨表面積覆蓋占比80% 以上;對于大鈍銳角轍叉50-3.5R-Ⅱ工件,自動打磨表面積覆蓋占比70%以上。

4 結語

針對高錳鋼轍叉工件因打磨面結構復雜而導致的人工打磨勞動強度大、打磨難度大、打磨不徹底等問題,設計了高錳鋼轍叉自動打磨生產線控制系統,并在中國鐵建重工道岔分公司開展首次應用。實現了高錳鋼轍叉工件的上下料自動輸送、自動識別及定位、自適應打磨、打磨質量自動評定等功能,解決了人工打磨存在的勞動強度大、質量不穩定等問題,提高了打磨質量與效率,并完成了基于視覺檢測的工件識別及質量檢測系統創建,形成了“工件識別—打磨—質量檢測”閉環智能控制模式。保證了復雜型面工件打磨路徑的準確性與打磨質量的可靠性,實現了尺寸偏差較大、型號多、表面變化復雜工件的自適應打磨,極大地拓展了工業機器人打磨應用場景,同時改善了操作工人的勞動強度及工作環境,解決了粉塵和噪聲污染問題。