火電廠煙氣余熱再利用系統改造效果分析

楊志偉YANG Zhi-wei

(內蒙古蒙東能源有限公司,呼倫貝爾 021000)

0 引言

鄂溫克發電廠1 號鍋爐為哈爾濱鍋爐廠有限責任公司自主開發研制的600MW 褐煤超臨界鍋爐,鍋爐型號HG1950/25.4—HM15 型,單爐膛、一次中間再熱、墻式切圓燃燒、平衡通風、緊身封閉、干排渣、全鋼構架、全懸吊結構II 型布置、帶啟動循環泵的變壓運行直流鍋爐。鍋爐燃燒器采用墻式切圓燃燒方式,等離子體點火、助燃系統。中速直吹式制粉系統,每臺爐配6 臺磨煤機。鍋爐在BMCR 工況下蒸發量為1176t/h,熱效率為92.77%,排煙溫度為146°C(修正),排煙焓為1490.4kJ/kg,煙氣排放的熱功率為73.49MW,占到了鍋爐輸入熱量的8%,如果任其白白排放,則會造成驚人的浪費。該機組煙氣余熱利用系統改造工作由新疆電力設計院EPC 總承包實施,包括給水省煤器(FGCA)、凝結水省煤器(FGCB)、熱媒水煙冷器(FGC1)、熱媒水暖風器(AH)等以提高發電廠的熱效率。

1 火電廠煙氣余熱再利用系統改造的必要性

1.1 能源危機與環境污染 如今,全球能源危機已經成為了國家和地區政策制定人員的頭號難題。而火電廠煙氣廢熱的利用,可以有效地降低對環境的影響,減少能源消耗,從而有助于緩解能源危機。

1.2 能源利用率低 火電廠在燃燒煤、油、氣時,只有約30%-40%的熱能會轉變成電能,約60%-70%的熱能會轉化為廢氣,其中大多數熱能會通過煙囪排放到大氣中。如何提高能源利用率,將廢氣轉換為有價值的資源,成為了提高電廠效率的必要措施之一。

1.3 產業發展需求 現代化的工業發展需要更多的能源支持,而火電廠煙氣廢熱的利用,可以為工業提供一定的能源來源,促進工業的發展。

2 火電廠煙氣余熱再利用系統改造過程及效果分析

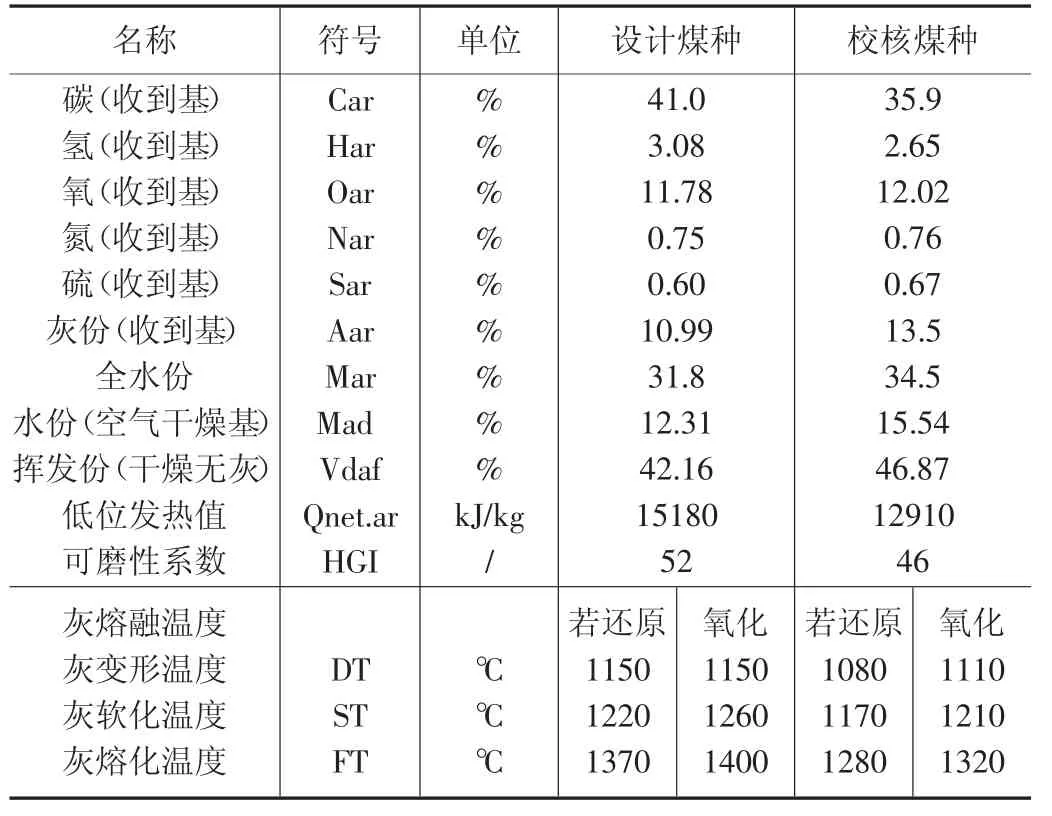

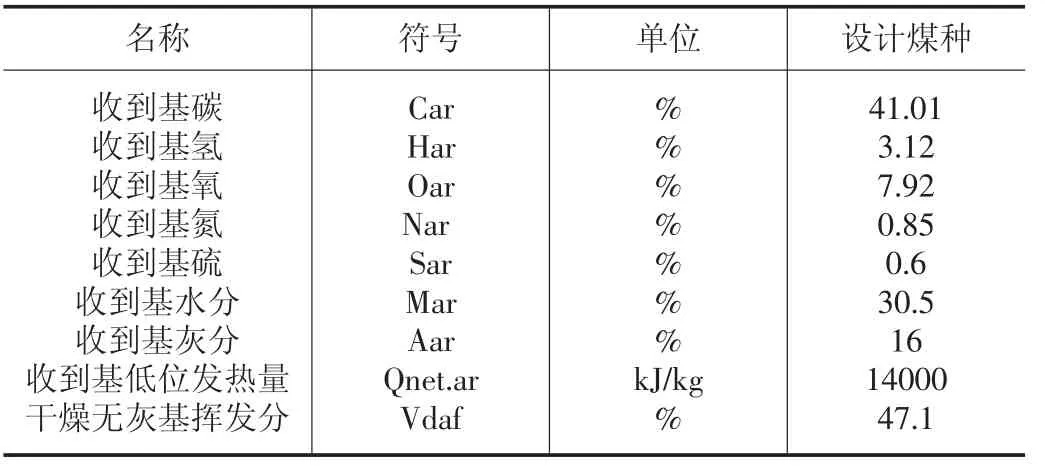

2.1 鍋爐設備概況 鄂溫克發電廠1 號鍋爐為哈爾濱鍋爐廠有限責任公司自主開發研制的600MW 褐煤超臨界鍋爐,鍋爐型號HG1950/25.4—HM15 型,單爐膛、一次中間再熱、墻式切圓燃燒、平衡通風、緊身封閉、干排渣、全鋼構架、全懸吊結構II 型布置、帶啟動循環泵的變壓運行直流鍋爐。鍋爐燃燒器采用墻式切圓燃燒方式,等離子體點火、助燃系統。中速直吹式制粉系統,每臺爐配6 臺磨煤機。1 號鍋爐燃煤特性見表1。

表1 1 號鍋爐燃煤特性

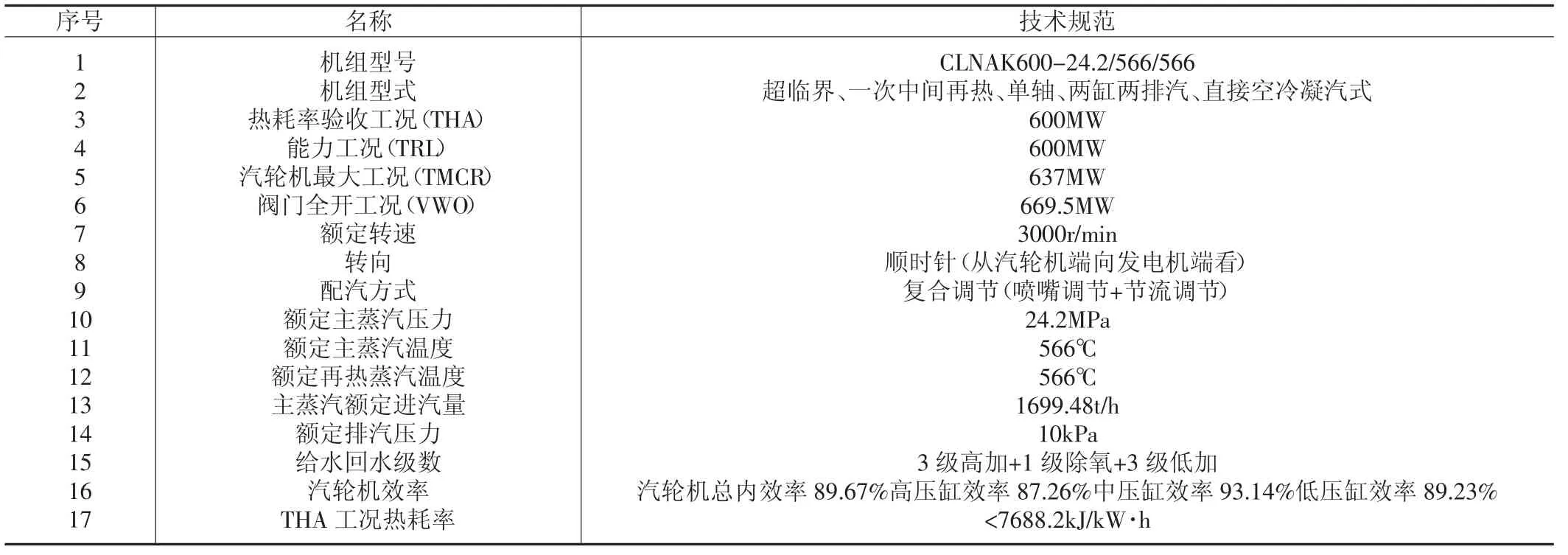

鄂溫克發電廠1 號汽輪機為哈爾濱汽輪機廠生產的超臨界、一次中間再熱、雙缸雙排汽、直接空冷凝汽式汽輪機。汽輪機主要設計技術規范,見表2。

表2 汽輪機主要技術規范

2.2 煙氣余熱再利用系統改造方案 1 號機組煙氣余熱利用系統改造工作由新疆電力設計院EPC 總承包實施,包括給水省煤器(FGCA)、凝結水省煤器(FGCB)、熱媒水煙冷器(FGC1)、熱媒水暖風器(AH2、AH3)。保留原蒸汽暖風器作為AH1,極寒天氣時使用。

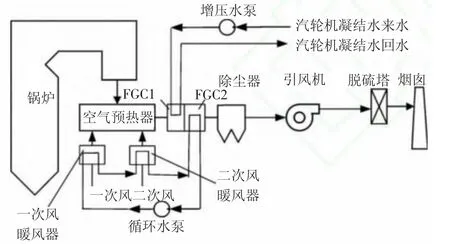

在SCR 出口與空預器進口煙道之間增加空預器旁路煙道,旁路煙道與空預器出口主路煙道匯合。在旁路煙道內沿煙氣流動方向依次安裝給水換熱器(以下簡稱“FGCA")、凝結水換熱器(以下簡稱“FGCB"),利用現有的低溫省煤器進行優化后作為熱媒水換熱器(以下簡稱“FGC1”)。在一二次風機進口安裝熱媒水暖風器AH2,FGC1 與AH2 組成閉式循環。一二次風機出口、空預器進口安裝熱媒水暖風器AH3,如圖1 所示。

圖1 煙氣余熱再利用系統改造示意圖

煙氣在SCR 處經過脫硝處理后分為兩路,其中大部分煙氣進入空預器進行換熱,加熱冷空氣:另一部分進入旁路煙道。

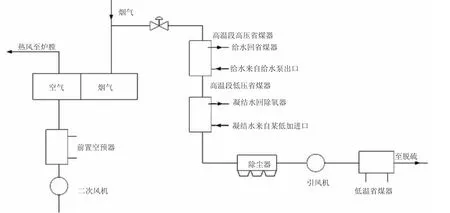

旁路煙道內的煙氣首先進入FGCA,煙氣橫向沖刷FGCA 換熱管束,并將熱量傳遞給管內的給水。FGCA 來水取自給水泵出口的給水管道,在給水泵的作用下,經FGCA 給水管道進入FGCA 進口集箱,通過集箱分流后進入蛇形管,在FGCA 蛇形管內自后向前流動并與流經管外側的煙氣進行換熱,最后匯合至出口集箱,經回水管道返回至#1 高加出口的給水管道,與主路給水混合后進入省煤器,如圖2 所示。

圖2 旁路煙氣換熱系統

煙氣從 FGCA 出來后進入FGCB,煙氣橫向沖刷FGCB 換熱管束,并將熱量傳遞給管內的凝結水。FGCB 來水取自#7 低加進口和#5 低加進口的混水,在升壓泵的作用下,經FGCB 的凝結水管道進入FGCB 進口集箱,通過集箱分流后進入蛇形管,在FGCB 蛇形管內自后向前流動并與流經管外側的煙氣進行換熱,最后匯合至出口集箱。FGCB 在冬季工況和夏季工況作用不一樣。夏季工況下,FGCB 將混水加熱后返回到除氧器的進口;冬季工況下,FGCB 吸熱的煙氣熱量作為AH3 熱源的一部分加熱冷空氣。

空預器和旁路煙氣混合后的煙氣進入FGCI,煙氣橫向沖刷FGCI 管束,并將熱量傳遞給管內的閉式循環水。加熱后的閉式循環水在增壓泵的作用下進入AH2。通過AH2,閉式循環水將熱量傳遞給冷空氣,升溫后的冷空氣經過一、二風機進入AH3,降溫后的閉式循環水返回到FGC1 繼續吸熱。

在冬季極端工況下,FGCB 的熱量不足以提供AH3 的熱量需求,因此需要額外抽取一路高溫凝結水作為暖風器的熱源。1 號機組改造設計煤質特性表參數見表3。

表3 改造設計煤質特性表

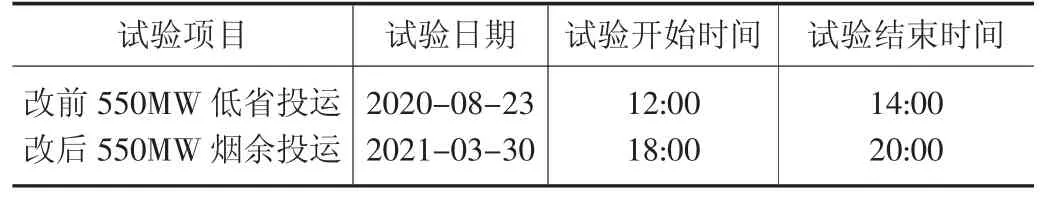

2.3 改造試驗過程 1 號機組改造前低省試驗于2020年8 月23 日進行。1 號機組改造后煙氣余熱利用試驗于2021 年03 月30 日進行,各試驗:工況按照以下程序進行:

①依據系統隔離清單嚴格執行系統隔離操作,并進行細致的檢查確認,確保系統狀態滿足試驗的先決條件。②試驗開始前,將除氧器水箱、凝汽器熱井補水至預定高水位,以保障試驗期間無需額外補水。試驗前,從運行的給煤機中采集原煤樣本。采樣結束后,立即制備兩份煤質試樣,分別置于密封袋內。其中一份用于煤質工業分析和元素分析,另一份則作為備用試樣以備后續使用。③調整運行參數至盡可能接近設計值,并維持其穩定狀態,確保參數偏差及波動值均在試驗規程允許的范圍內。④對于閥點基準試驗工況,需精確調整高壓主汽調節閥至試驗所需的閥位,并保持穩定。⑤確保機組設備及系統穩定運行足夠時間,以達到試驗所需的穩定狀態。⑥再次全面檢查數據采集系統以及一、二次儀表的工作狀態,確保其正常運行。試驗記錄人員應進入指定位置,準備開始記錄數據。⑦按照預定的統一時間,開始試驗數據采集和記錄工作。⑧在空氣預熱器出口煙道內,按照等截面劃分原則布置煙氣取樣管,通過乳膠管將取樣管與煙氣分析儀連接,精確測量煙氣中O2的含量。⑨利用點溫計在空氣預熱器出口測點處測量排煙溫度,測量時采用網格測量法以確保數據的準確性和代表性。⑩飛灰采樣工作通過安裝在鍋爐尾部煙道的撞擊式飛灰采樣器進行。在每個試驗工況下采集一份飛灰樣本,放入密閉袋中,用于后續分析其可燃物含量。1○爐渣采樣在鍋爐底部撈渣機出口處進行,采用大勺采集法。試驗期間每20 分鐘采樣一次,將采集的渣樣混合制成一份試樣,放入密閉袋內,用于分析其可燃物含量。12○在試驗過程中,除了影響機組安全的必要操作外,不得對機組設備及熱力系統進行與試驗無關的任何操作。停止向系統外排放污水、排水、排汽以及化學取樣。試驗工況應嚴格按照試驗程序完成,確保試驗期間未出現任何異常狀況。試驗時間詳見表4。

表4 試驗工況時間表

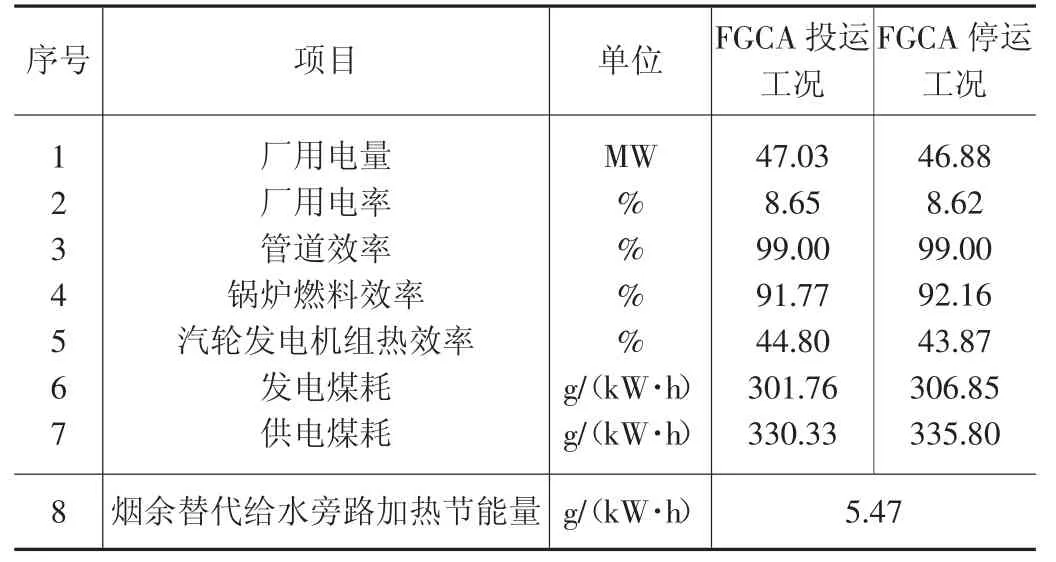

2.4 試驗計算結果 煙余系統改造前的低溫省煤器試驗主要試驗結果見表5。

表5 改前低省試驗主要結果

2.5 煙氣旁路替代給水加熱節能量計算結果 煙氣余熱替代給水旁路加熱節能量計算結果見表6。

表6 煙氣旁路替代給水加熱節能量計算結果

2.6 煙余系統改造凈節能量計算結果 改造后煙氣余熱利用系統凈降低供電煤耗的節能量為煙氣旁路替代給水旁路加熱降低供電煤耗與煙氣余熱替代蒸汽暖風器降低供電煤耗兩部分之和,再扣除改造前低溫省煤器降低供電煤耗的節能量。

煙氣余熱利用系統凈降低供電煤耗=5.47+1.58-0.72=6.33g/(kW·h)。

3 結論

鄂溫克發電廠1 號機組,在煙氣余熱替代給水旁路加熱工況下,投運煙氣余熱利用系統時,FCGA、FCGB、FGC1換熱器水側壓降分別為153.13kPa、134.72kPa、135.11kPa;煙氣旁路煙氣側壓降為A 側0.65kPa、B 側0.44kPa;FCGA、FCGB、FGC1 換熱器換熱量分別為38.84MW、19.17MW、13.82MW;1 號機組在煙氣余熱替代給水旁路加熱工況下供電煤耗測試結果為330.33g/(kW·h),煙氣旁路替代給水旁路加熱節能量為5.47g(kW·h)。1 號機組在煙氣余熱替代蒸汽暖風器影的節能量為1.58g/(kW·h)。1 號機組煙余系統改造前低溫省煤器節能量為0.72g/(kW·h)。

鄂溫克發電廠1 號機組煙氣余熱利用系統改造凈降低供電煤耗節能量為6.33g/(kW·h)。