利用旋變軟解碼研究分析車用永磁同步電機定轉子同心度

李輝LI Hui

(創驅(上海)新能源科技有限公司,上海 202612)

0 引言

背景介紹:

近些年來,新能源汽車在我國高速發展,并逐步替代傳統燃油車成為市場主流。與之相配套的,電驅動系統也逐步替代傳統燃油發動機系統,成為新能源汽車動力總成的核心系統。新能源汽車的迅猛發展促進了電驅動系統,特別是永磁同步電機的廣泛應用。然而,電機定轉子同心度的精確測量對于電機性能乃至整個電驅動系統的性能至關重要,因此成為了本研究的重點。

研究目的:

永磁同步電機由于制造、安裝等原因,電機定轉子的同心度往往存在一定的偏差,這種偏差會導致電機內部的氣隙空間分布不均勻,進而影響電機的磁場分布、電磁特性和機械運行,最終影響電機的性能和壽命。因此,研究車用永磁同步電機定轉子同心度的測量和評估方法具有重要的理論和實際意義。本文提出的基于旋變軟解碼技術的同心度檢測方法,不僅提高了測量的精準度,還簡化了檢測流程,具有更廣泛的適用性和更高的效率。

1 文獻綜述

1.1 國內研究現狀

國內目前對車用永磁同步電機定轉子同心度的檢測方法比較有限,主流采用的檢測技術手段基本都是直接檢測,即通過測量儀器或者視覺檢測等手段直接檢測定轉子中心差。總體而言,可以分為以下幾種:

1.1.1 采用機器視覺檢測

該方法主要采用光學成像原理,對轉子運動過程進行自動圖像采集和處理,通過觀察電機轉子與定子之間的軸向位置偏差,自動判斷檢測結果。該方案自動化程度高,能夠滿足電機下線檢測例如測量精度和過程節拍等要求。缺點是,由于高精度視覺檢測系統對成像、照明、圖像處理及檢測等過程控制要求高,設備價格昂貴而且維護成本高,目前主要依靠進口。

1.1.2 采用專業測量儀器檢測

該方法使用專業的測量儀器對電機轉子與定子之間的軸向位置偏差進行精確測量,以確定是否符合電機同心度標準。該方案同樣可以滿足高精度要求,缺點是,需要進行人工目視檢測及判斷,同時根據不同測量位置對電機轉速也有不同要求,用于下線檢測存在檢測節拍、檢測一致性等缺點,同時高精度檢測設備同樣價格昂貴而且維護成本高。

1.1.3 采用功能性檢測

該方法通過對電機的運行性能進行測試,如振動測試、噪音測試等,來評估電機的同心度是否符合標準要求。該方法以結果為導向,間接反饋電機同心度水平,更適合定性分析,當產生的結果有多個原因時,可能得出錯誤結論。

綜合來看,雖然機器視覺檢測和專業測量儀器檢測具有較高的精度,但成本高昂,維護困難。功能性檢測雖然操作簡便,但容易產生誤判。相比之下,本文提出的基于旋變軟解碼的方法,在保持高精度的同時,大大降低了成本和維護難度。

1.2 旋變軟解碼技術的研究進展

旋轉變壓器是新能源汽車電驅動系統最主要使用的角度傳感器,簡稱旋變,通常安裝在驅動電機側,由電機控制器進行信號采集和解碼。由于該解碼技術復雜且關鍵,以往大多數電機控制器都會采用專用的解碼芯片,俗稱硬解碼芯片。此類芯片雖然體積小、結構簡單、可靠性強,但其規格有限,同時價格昂貴,主要被美國ADI 和日本多摩川等公司所壟斷,很大程度上限制了其使用推廣。與之相對應的,近些年來,隨著電機控制器主控芯片計算能力的日益增強和系統功能的推陳出新,英飛凌、NXP 和TI 等公司已經推出了集成軟解碼技術方案的新一代單片機,并迅速為各家電機控制器零部件廠商所投入應用。經過重重測試驗證,如今,旋變軟解碼技術方案已經日趨成熟,其在永磁同步電機同心度檢測方面展示了顯著的優勢,比如更高的測量精度和更低的成本,特別適合于大規模生產和在線檢測的需求。

1.3 文獻評述

綜上所述,傳統的電機定轉子同心度測量方法雖然精度高,但操作復雜、價格昂貴,不適用于大規模生產和在線檢測。本文提出的方法,采用了旋變軟解碼的技術,利用電機控制器主控芯片的有利條件,通過嵌入式軟件來實現整個傳感器的解碼過程。并以此為基礎,通過具有軟解碼功能的電機控制器向永磁同步電機轉子側安裝的旋變轉子注入高頻低壓勵磁信號,然后采集并解調從旋變定子返回的感應電壓信號,通過對解調后正余弦信號波形的幅值進行處理和比較,來檢測電機定轉子同心度。本研究不僅彌補了現有檢測技術在成本和效率上的不足,也為未來高效、低成本的電機同心度檢測提供了新的思路。

盡管旋變軟解碼技術在同心度檢測中表現出色,但仍需進一步提高其抗干擾能力和適應性。未來的研究應著重于提升技術的穩定性和適用范圍,以滿足更廣泛的應用需求。

2 旋變軟解碼原理與方案

2.1 旋轉變壓器介紹

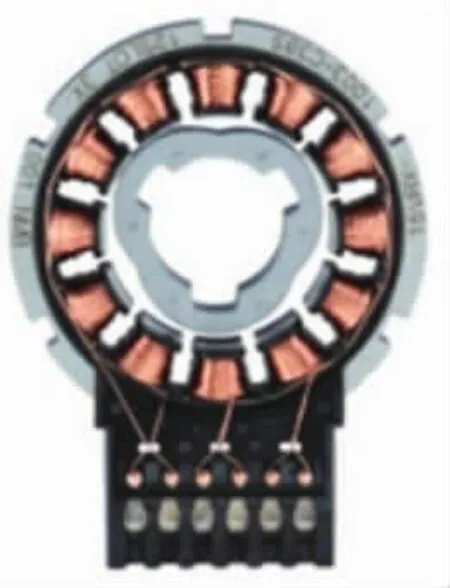

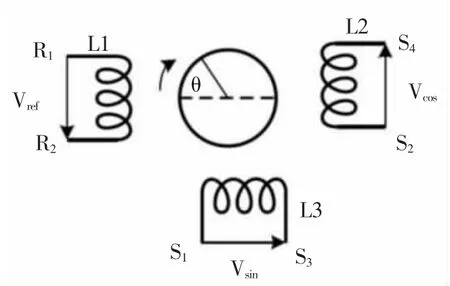

旋轉變壓器是一種電磁式傳感器,具有誤差小、精度高、耐污耐塵、抗震動、抗干擾、溫度范圍大等優點,非常適合用來采集電動汽車永磁同步電機的轉子角度和速度。旋變是一種特殊的變壓器,也是一種電機,由定子和轉子組成,參見圖1。一方面它具有變壓器的特性,但和普通變壓器不一樣的是,旋變定子側電壓除了和繞組匝數相關,還和轉子所呈現的角度有關。另一方面,旋變又具備電機轉子可以旋轉的特點,參見圖2。常見的旋變安裝方式是把磁阻式旋轉變壓器的定子和轉子分別固定在電機對應的定子和轉子上。

圖1 旋轉變壓器

圖2 旋轉變壓器電氣原理

2.2 旋變軟解碼基本原理

旋變解碼原理是向旋變轉子注入勵磁電流,假設施加于轉子上勵磁繞組的勵磁電壓為:

其中,ω 為勵磁信號的角頻率,Um為繞組端電壓幅值;此時在定子的正余弦輸出繞組上感應出的電壓分別為:

其中,K 為旋轉變壓器的變比,θ 為旋轉變壓器轉子角度;

最后對感應電壓及載波信號進行解調,利用公式計算出旋變轉子的角度:

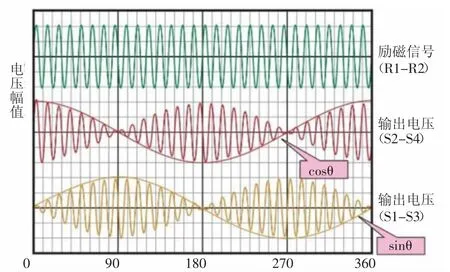

所謂旋變軟解碼,即根據上述原理,通過嵌入式軟件來控制生成勵磁電流,并采集載波信號進行處理與解調,最終得出旋變轉子角度及速度的過程。整個過程的波形信號參見圖3 和圖4。

圖3 旋變勵磁和載波信號

2.3 基于英飛凌單片機的軟解碼方案

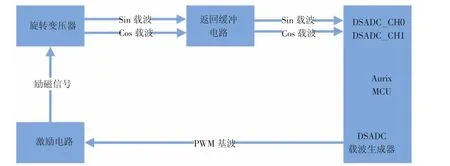

利用英飛凌第二代TriCore 單片機Aurix 系列的DSADC(Delta Sigma ADC)模塊可以幫助實現旋變軟解碼功能。整個方案主要分為生成勵磁信號、采集和處理返回信號,具體實現參見圖5。

圖5 基于英飛凌Aurix 芯片的旋變軟解碼框圖

首先通過集成在DSADC 模塊中的載波生成器生成PWM 基波,再將基波時鐘進行分頻獲得類似矩形波的初級勵磁信號,然后由外部激勵電路實現信號調理得到最終的正弦勵磁信號。在給旋變注入勵磁信號后,繼續利用模塊提供的DSADC 通道對從旋變返回經過緩沖后的高頻正、余弦模擬信號進行數據采集,并通過反向整形和積分運算實現對載波信號的解調。

3 實驗裝置與方法原理

3.1 實驗裝置

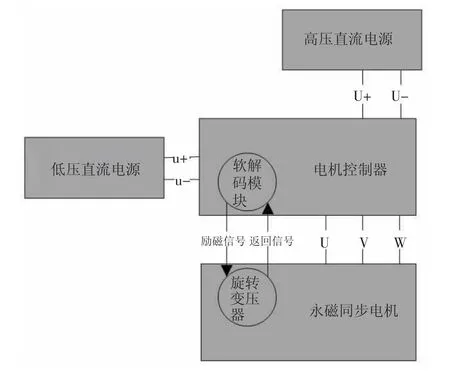

整個實驗裝置包括被測永磁同步電機、電機控制器、高壓直流電源和低壓直流電源。其中,永磁同步電機和電機控制器內部通過高壓連接U、V、W 三相,通過低壓連接旋變線束包括旋變勵磁信號和旋變返回信號;并通過高壓直流電源和低壓直流電源給電機控制器提供高壓和低壓,電機控制器把高壓直流電逆變成交流電并以U、V、W 三相輸出到永磁同步電機來驅動電機運行,具體實驗平臺設計框架參見圖6,實際搭建的實驗平臺參見圖7。

圖6 實驗平臺設計框架

圖7 實驗平臺搭建

控制器內部通過上述英飛凌單片機實現了旋變信號采集后的軟解碼方案,同時采集三相電流和母線電壓,并最終輸出六路PWM 波驅動信號控制IGBT 開關來逆變直流電源為交流電源。整個系統實現了對永磁同步電機基于磁場定向的電流閉環控制,以及基于轉矩響應的轉速閉環控制。

3.2 實驗方法

①啟動低壓直流電源給電機控制器供電,使電機控制器完成低壓上電初始化檢查,并通過旋變低壓線束向永磁同步電機注入高頻勵磁信號。②啟動高壓直流電源給電機控制器供電,使電機控制器完成高壓上電初始化檢查,進入等待狀態。③利用調試CAN 對電機控制器進行在線測量標定,使電機控制器進入工作模式,控制電機進入轉速閉環,使電機穩定在某一轉速(例如1000rpm)。④使用示波器采集旋變返回信號,實時記錄并分析單路sin/cos 載波波形。⑤利用調試CAN 對電機控制器進行在線測量標定,觀察并記錄電機控制器采集的對旋變返回信號進行解調后最終得到的包絡信號。

3.3 檢測原理

上述實驗方法并不需要計算旋變軟解碼的最終結果,即旋變轉子角度及速度,而是利用旋變軟解碼的激勵生成和返回信號采集過程,通過對旋變返回信號的實時分析以及對旋變解調后的包絡信號的非實時分析,來檢測被測永磁同步電機定轉子的同心度。

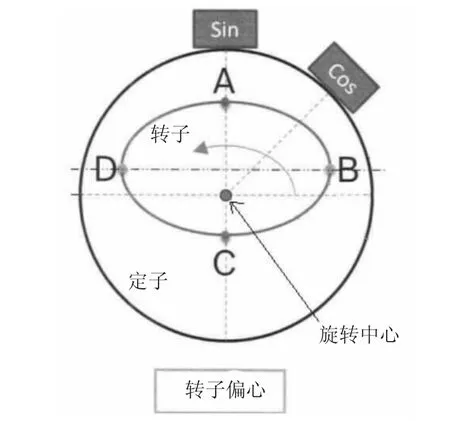

永磁同步電機定轉子偏心是指電機內部定子電樞的繞線分布中心(靜止部分)與轉子旋轉中心(旋轉部分)未對準的情況。當電機正常運行時,轉子旋轉的軸心應該與定子的幾何軸心相重合。假設通過過盈配合使得固定在電機內部的定子已居中安裝,能夠保證氣隙間的磁密分布均勻,此時電機定轉子同心度偏差通常是由電機內部轉子偏心導致的。

轉子偏心按照偏心方向可以分為徑向偏心和軸向偏心,以徑向偏心為例,參見圖8,定轉子間氣隙的固定變化將導致電機出現電氣零位誤差,表現為電機輸出的正弦電流信號具有周期性大小波特性。假設使用磁阻式旋轉變壓器的永磁同步電機,不存在旋變定轉子安裝誤差和制造誤差。當電機旋轉時,電機定轉子偏心導致的電氣零位誤差導致的大小波特性,將通過旋轉變壓器的返回信號表現出來,通過信號解調可以得到:

圖8 轉子徑向偏心示意圖

其中,D 為信號解調過程中產生的幅值變化系數,k1為正弦信號由于定轉子偏心導致電氣零位誤差而產生的幅值偏移系數,k2為余弦信號由于定轉子偏心導致電氣零位誤差而產生的幅值偏移系數。

4 實驗結果與分析

4.1 實驗結果

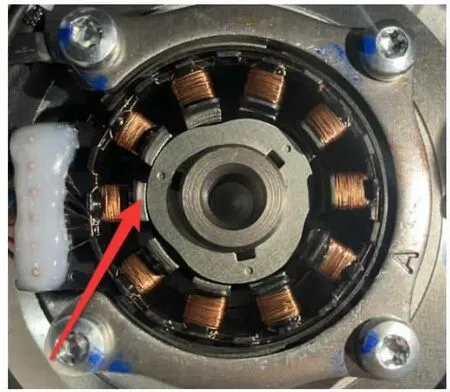

選擇一臺額定電壓350V 峰值功率35kW 峰值扭矩105NM 的六對極永磁同步電機,該電機屬于工廠售后返修件,經拆解發現存在定轉子偏心問題,電機轉子明顯偏向左側,參見圖9。

圖9 存在轉子徑向偏心的電機問題件

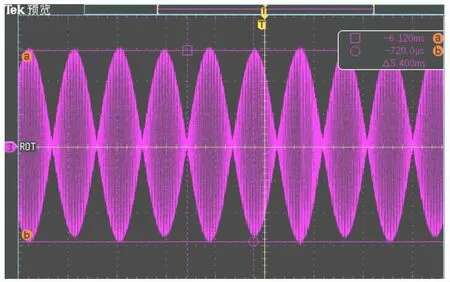

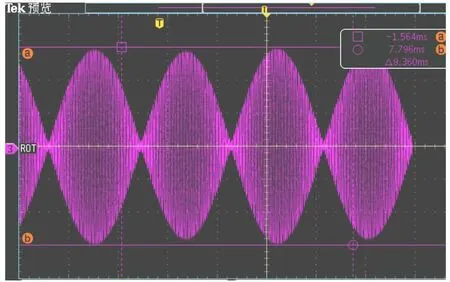

對該電機按照上述實驗方法進行定轉子同心度檢測,完成低壓和高壓上電后進入工作模式,控制電機轉速閉環穩定在2000 轉/分鐘,使用示波器實時采集到的旋變返回電壓sin 信號如圖10、圖11。

圖10 轉子徑向偏心導致的旋變返回信號大小波——5 個波形周期

圖11 轉子徑向偏心導致的旋變返回信號大小波——2 個波形周期

4.2 結果分析

上述旋變返回sin 信號未進行解調,但其外包絡已穩定地呈現出周期性大小波特性,參見圖10,在截取到的5個連續波形周期內,在每個周期的上半周期穩定地出現大波,下半周期穩定地出現小波。在圖11 中把波形范圍縮小到2 個周期進一步觀察發現,每個周期大波和小波峰峰值的差異基本相同,即整個正弦波形的零位由于定轉子偏心出現了上移,即公式6 中的幅值偏移系數k1為正值。由此,說明當前被測電機存在的轉子徑向偏心問題。

5 結論與展望

本研究提供的檢測方法不僅提高了永磁同步電機同心度檢測的準確性和效率,也為電機制造業的質量控制提供了重要的技術支持,有助于提升電機性能和可靠性。后續研究方向應著重開發自動化的信號分析和判斷算法,以實現同心度偏差的全自動化檢測和對同心度計算的進一步精度量化。此外,對于轉子軸向偏心和其他復雜情況的研究,應開發更高級的信號處理技術來識別和分析這些偏差。具體的研究內容還包括:

①建立電機定轉子同心度與旋變返回信號之間的關聯模型,解析信號零位偏差、幅值偏差等波形特征與同心度的線性或非線性關系,并通過機器學習等方法訓練出全自動化檢測的判斷閾值。

②利用高速測量標定協議例如XCP 協議進行在線實時測量,把軟解碼解析后的包絡信號的數字波形先通過數組高速緩存,再離線進行記錄保存,這樣便于后期的非實時分析和研究。

③本文所研究的定轉子偏心以轉子徑向偏心為例,實際上,這只是電機定轉子偏心的一個簡化案例。進一步地,可以繼續深入研究轉子軸向偏心,包括更復雜的,出現轉子傾斜以及同時考慮定子偏心等情況。總之,以本文提供的方法為基礎,可以繼續通過對旋變返回信號特征的提取和分析,來一一識別出不同原因的電機定轉子同心度問題。