塢式船閘大體積混凝土澆筑溫控防裂技術研究

收稿日期:2024-01-12

作者簡介:詹杰(1984—),男,本科,工程師,從事水運港口相關工作。

摘要 文章結合某船閘工程案例,首先簡要概述了工程的基本情況,然后分析了大體積混凝土澆筑入倉方式的選擇、執行三級配低流動性混凝土配合比、預留施工縫和冷卻水管等方面,最后梳理介紹塢式船閘大體積混凝土澆筑施工的溫控防裂技術。研究表明,大體積混凝土澆筑溫控防裂技術具有良好的防裂效果,值得廣泛推廣。

關鍵詞 塢式船閘;大體積澆筑;溫控防裂;技術研究

中圖分類號 U641.8文獻標識碼 A文章編號 2096-8949(2024)09-0134-03

0 引言

塢式船閘具有基礎應力均勻、整體性好、出入操作效率高、方便維護和安全性高等技術特點,在內河航道工程中常見應用。塢式船閘U形結構中,底板是相對比較薄弱的部分,容易在致害因素影響下發生開裂。其中,大體積混凝土溫度應力引發開裂是一個重要的致害因素,因此船閘大體積混凝土澆筑溫控防裂是一項實用意義很強的工程質量控制技術。該文結合船閘工程案例,介紹所應用的溫控防裂、現場溫控監測和防裂效果分析等技術要點,可為同類工程應用提供技術參考。

1 工程概況

案例樞紐及船閘建在某河流入口上游的1.80 km區域,閘址的匯水面積為11 260 km2,水流量年均約117.57億平方米。四級船閘的規格如下:有效寬度為23.00 m,有效長度為280.00 m,門檻水深4.00 m。上、下兩個閘首采取塢式整體結構,由箱型邊墩和鋼混凝土底板構成。上下游引航道底寬度為60.00 m,長度是450.00 m,水深為3.60 m。

該工程主要采用低塑性C25混凝土建設,特別注意考慮了抗開裂、抗滲透和抗凍害性等性能,因此對閘首、引航墻和側墻等各種混凝土結構,分別進行了實心或空心體特別設計。針對約束狀態復雜、易形成應力集中的一些多變斷面、大長寬比或者薄壁結構,加強了受力分析和狀態優化計算,以增加可靠性。該工程的一些實心結構的單次澆注量大,有的甚至達到了1 072.80 m3。施工作業跨越年度高低溫季節,整個工期較長,歷經比較大的環境溫度變化,使工程溫控變得復雜。工程嚴格加強溫控要求,嚴格防范結構發生溫度裂縫。

2 主要溫控防裂技術

2.1 大體積澆筑的入倉方式

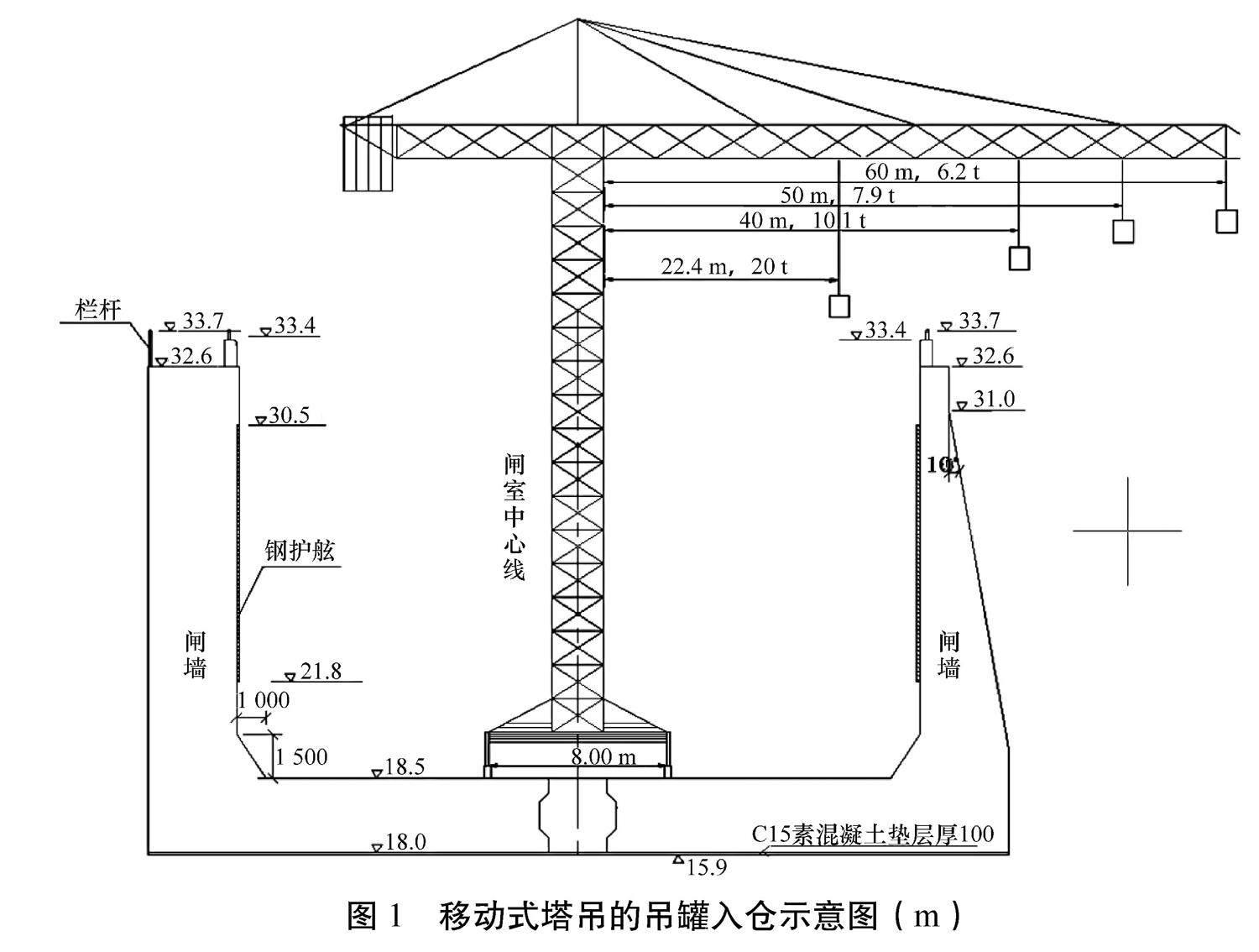

按照船閘施工規范要求,采用吊罐方式入倉時,最好把混凝土坍落度控制在50~80 mm之間,骨料最好采取三級配制,最大粒度不要超過80 mm。如果采取泵送工藝,就應該控制混凝土的坍落度,一般在120~180 mm之間把握,粗集料一般采取連續級配制。在試驗基礎上,該工程決定采用低流動性的三級配制混凝土。在澆注閘室、閘首和底板時,所用混凝土場拌生產,再由自卸車運到作業點,倒入料斗(容量為6.00 m3),再操作入倉。對于閘墻、閘室、閘首以及邊墩的澆筑,采用移動式塔吊進行,塔吊裝配在船閘底板,由吊罐投送入倉。塔吊布置見圖1所示[1-5]。

2.2 執行三級配低流動性混凝土配合比

上下閘首均采取了整體塢式結構。其中,上閘首的規格為38.00 m×42.50 m,口門寬度為23.00 m,邊墩寬度為9.75 m。閘首沿縱向分成了2個部分,其上下游長度分別為24.00 m和14.00 m,底板厚度是3.00 m,底板高度在19.00~14.50 m之間漸變,邊墩頂高是39.00 m,門檻頂高采取24.00 m,門檻上的最低水深是4.00 m。下閘首采取30.0 m×42.50 m規格,邊墩寬度為9.75 m,口門寬度值為23.00 m,底板的底部高程是14.50 m,厚度是3.00 m,門檻頂高采取18.50 m,門檻上的最小水深也是4.00 m。

上閘首墊層用C20W4強度混凝土料,底板用C25W4強度混凝土料,寬縫用C30W4強度膨脹混凝土料。邊墩用C25W4F50強度混凝土料,二期則用C30W4F50強度膨脹混凝土料;下閘首墊層用C15強度混凝土料,底板用C25強度混凝土料,寬縫用C30強度膨脹混凝土料,消力檻和導流墩則用C30強度混凝土料,邊墩用C25F50強度混凝土料,二期用C30F50強度膨脹混凝土料。

閘室采取的是鋼筋混凝土結構,其寬度為23.20 m,凈寬為23.00 m。墻的底寬為3.00 m,高度是14.00 m,底板采取2.50 m厚度。閘室底板的普通段采取的高度是18.50 m,消力池段的底板采取的高度是17.50 m。胸墻的頂高為33.70 m,閘墻的頂高是32.50 m。整個閘室長290.00 m,共分20個結構段。消力池底板用的是C30混凝土。閘室墊層采用C15強度混凝土料,而其他的閘室段則采用C25強度混凝土料。閘墻采取C25F50強度混凝土料,底板施工寬縫使用C30強度膨脹混凝土料[6-9]。

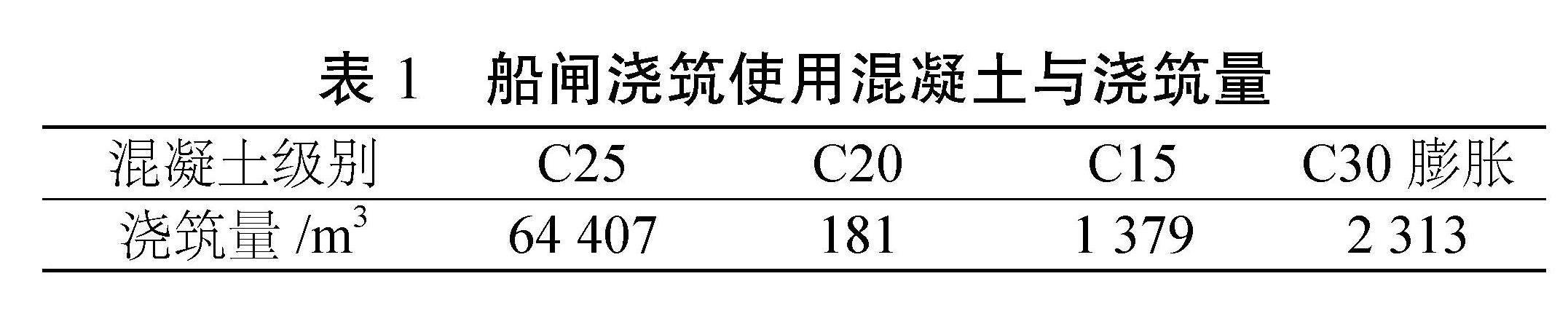

浮式系船柱澆筑二期采用的是C30F50強度膨脹混凝土,澆筑胸墻二期則用的是C25F50強度混凝土。為了防止混凝土開裂,澆筑施工主要采取吊罐法進行。船閘澆筑使用的各級別混凝土的澆筑量如表1所示:

表1 船閘澆筑使用混凝土與澆筑量

混凝土級別 C25 C20 C15 C30膨脹

澆筑量/m3 64 407 181 1 379 2 313

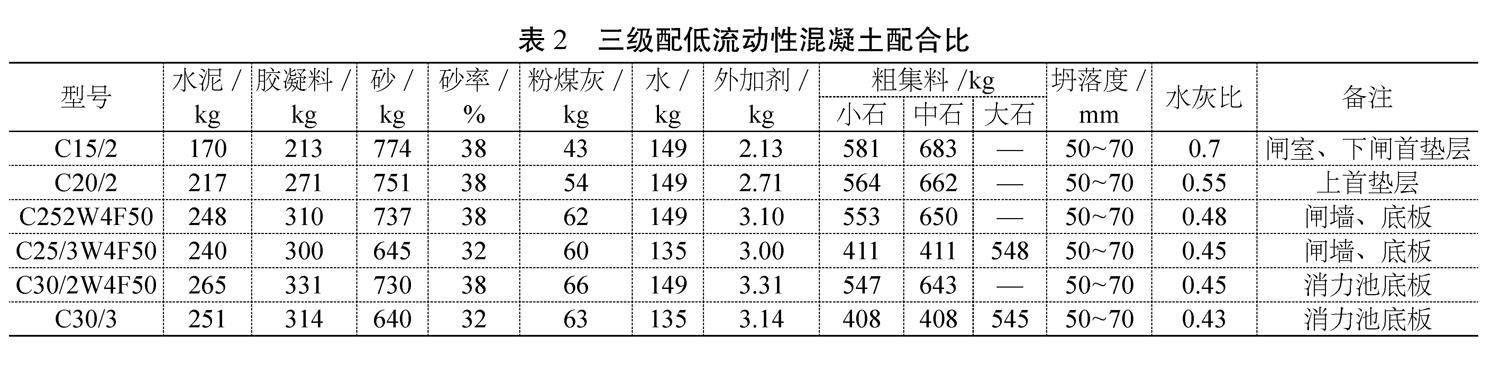

基于船閘施工規范和水上工程澆筑混凝土規范,對混凝土進行配合比設計,確定出滿足要求的配比。

(1)水泥用量要低。

(2)堆積最大密度要高。

(3)水膠比適宜。

(4)砂率合理。采用中等粒度的砂料,在滿足力學性能、持久性能和施工性能的基礎上,盡量控制降低混凝土材料的收縮性,增強其體積穩定性。

(5)粗集料選擇比較大的粒度。為了滿足施工要求,應盡量選用大粒度的粗集料,以減少膠凝材料和水的使用,增強混凝土的本身抗裂能力。

(6)摻入高品質硅質飛灰。摻入高品質硅質飛灰,不僅可以減少水泥用量,還可以減小溫度變化和收縮,增加混凝土的持久性和抗裂性。

(7)使用優質高效減水劑。在綜合考慮原材料性能和供應能力等因素的基礎上,結合項目的指標要求和檢測結果,選擇優質原材料進行配比試驗,獲得主要結構部位三級配低流動性混凝土配合比,施工中應嚴格執行[10-12],如表2所示。

2.3 施工縫預留

為了控制和防范結構開裂,塢式閘在閘室底板的中部采取預留一條施工縫的工藝,墩底分層澆筑,預留寬縫,后期進行封閉。為了讓閘首底板和閘室的混凝土澆筑得更牢固,在一起澆灌時,預埋了一些鋼筋,并且在混凝土之間留了一條寬縫。在底板預留了鋼筋接頭,開始二期澆筑作業之前,需要將它們和底板連接起來,成為一個整體。開始膨脹混凝土澆筑作業前,需要把寬縫里可能存在的泥水和雜物清理干凈,裝好結構筋和加力筋,還要適當濕潤結合面,然后再分層操作混凝土澆筑。在低溫季節,應先對閘室和閘首底板澆筑混凝土。這樣可以保證澆筑后不會發生收縮開裂,并且一期和二期混凝土能很好地結合。

2.4 冷水管的預埋操作

為了控制和降低水化熱溫升,在該工程中使用了預設冷水管。為了確保船閘的澆筑強度,特別準備了兩套攪拌系統,每套攪拌系統的生產能力在40 m3。選用了深井低溫水作為攪拌用水,還配備了冷水機組,生產出5 ℃冷水,用于淋濕骨料,以進一步降低攪拌水的溫度。

盡量在夜間、傍晚和清晨等這些低溫時段進行混凝土澆注作業,盡可能避免在不利的天氣條件下施工。加強出料的溫度控制,可以采用以下措施:①盡可能在儲放砂石料的倉頂搭建遮陽棚,避免陽光直射,必要時配備冷水噴水管,并及時對粗集料澆水降溫。②選擇溫度相對較低的井水進行材料調拌。

溫度控制要求:為了保證澆筑質量,采取必要措施控制澆筑體內部溫度。尤其是基礎約束區,一般最高溫度不能超過38.00 ℃,非約束區的最高溫度也不能超過40.00 ℃,澆筑內表溫度差必須小于25.00 ℃。為了達到這個要求,采用了埋設冷卻水管的助力溫控工藝,泵吸江水用作冷卻水。

水冷卻方案:①選擇直徑2.50 cm和2.80 cm的通水鐵管。②混凝土澆筑完成后,馬上通冷水,并保證連續給水12 d。③注意控制出水流量,通常按20~25 L/min控制。④為了提高冷卻效果,保證冷水溫度,一般情況下每6 h變水流方向。⑤每隔1~2 h,給水測溫并詳細記錄。⑥保持冷卻管密封性。⑦澆筑體內部溫度最高不超出60.00 ℃,進口冷水溫度與澆筑體內部溫度差值不可超過25.00 ℃。⑧每天的降溫速度不應當超出2.00 ℃。⑨當溫度平均值降在26.00~28.00 ℃時,應當停止通水;⑩內埋管完成使用后要封堵好。

3 現場溫控監測

應用溫度傳感器和溫度檢測儀器進行溫控監測。

監督冷卻管的規格、配置、水源和動力配備是否符合溫控方案。澆筑前2 h開展壓水試驗,發現漏水要及時處理。

檢測原料溫度,通過計算獲得入模溫度。如果計算出的入模溫度突破溫度控制設計標準,則采取降溫輔助措施。

檢測入模溫度,檢測頻率為1次/h。

測量環境、冷卻水和混凝土的溫度。一般混凝土在澆筑2~3 d后即可以達到溫度峰值,然后有個短暫的溫度速降期,在6~7 d后進入穩定降溫期。實測結果,并對比預測計算結果,分析實測溫度、溫變速度和冷卻水功效等參數,適當修正預測參數,提高現場指導性。

養護階段一般分為4個部分:澆注、升溫、降溫和穩定降溫。這些部分都需要注意溫控。除此之外相關養護措施也有必要進行監控,比如養護過程的開始、結束時間保證等。計算內表溫度差,保持內表溫差在一定范圍內,根據內表溫度差調節養護措施,以確保養護質量。

溫控工程師需要每天都對實時監測的數據進行分析,然后根據分析結果修正溫控模型的計算。如果發現問題,要及時給出溫控的建議或指令。溫控任務結束后,要形成一份溫控總結報告,每周還要提交一份溫控周報。

4 防開裂效果評測分析

采取了溫控措施以后,開展必要的防裂效果評測分析。對澆筑混凝土給予溫控質量檢測,檢測澆筑混凝土是否符合防裂溫控技術指標,詳見表2所示。觀察混凝土表面狀態,如果表面質量符合設計要求,則預示防裂溫控效果良好[13]。

表2 分層澆筑方案下底板防裂溫控的參考指標

施工期 高溫季節 秋冬低溫季節

部位 下閘首 上閘首

澆筑溫度/℃ <26.00 <14.00

最高溫度/℃ 34.00 29.00

基礎溫差/℃ <15.00 <10.00

內外溫差/℃ <7.00 <9.00

降溫速率/(℃/d) <1.40 <1.10

5 結語

基于工程案例,梳理介紹了塢式船閘大體積澆筑溫控防裂技術。要點包括:大體積混凝土澆筑采取吊罐入倉方式;嚴格執行三級配低流動性混凝土配合比;預留施工縫;冷卻水管;控溫;加強現場溫控監測和防裂效果分析。塢式U形船閘的底板是相對比較薄弱的結構部分,容易在致害因素影響下發生開裂。大體積混凝土溫度應力是一個引發開裂的重要致害因素,船閘大體積混凝土防范開裂,在澆筑施工中應注意加強上述溫控防裂技術的實施和落實。

參考文獻

[1]曹周紅, 劉曉平, 盧海斌, 等. 溫度應力對塢式船閘底板開裂影響分析[J]. 水運工程, 2006(5): 70-73.

[2]唐杰文. 長沙綜合樞紐船閘底板溫度應力仿真分析[D]. 長沙:長沙理工大學, 2011.

[3]劉曉平, 曹周紅, 桑雷, 等. 不同地基塢式船閘結構底板預留寬縫施工方法效果分析[J]. 水力發電學報, 2007(3): 54-58.

[4]官正玉. 路橋工程下部結構大體積混凝土溫控防裂施工技術應用要點研究[J]. 交通世界, 2023(12): 180-182+195.

[5]鄭鎮平. 橋梁承臺大體積混凝土溫控防裂技術探討[J]. 福建交通科技, 2021(12): 76-78+82.

[6]先杰. 大體積混凝土溫控分析及防裂技術措施 [J]. 珠江水運, 2021(14): 104-105.

[7]張財會. 建筑工程大體積混凝土溫控防裂施工技術[J]. 建筑技術開發, 2021(12): 45-46.

[8]姜峰. 水利工程大體積混凝土溫控防裂技術[J]. 黑龍江水利科技, 2021(3): 191-193.

[9]張全紅, 趙銀海. 大體積混凝土溫控防裂技術應用[J]. 公路交通科技(應用技術版), 2020(4): 196-198.

[10]李榮榮, 朱久權. 大體積混凝土的溫控防裂技術[J]. 廣東建材, 2020(1): 36-39.

[11]萬加根. 橋梁大體積混凝土溫控與防裂施工技術應用[J]. 交通世界, 2018(25): 122-123.

[12]昝曉雷. 橋梁大體積混凝土溫控與防裂施工技術[J]. 山西建筑, 2018(19): 168-169.

[13]冷衛杰. 橋梁大體積混凝土溫控與防裂施工技術[J]. 交通世界, 2018(Z2): 105-107.

[14]賈玲莎. 大體積混凝土的溫控和防裂技術應用分析[J]. 建材與裝飾, 2017(41): 2-3.