發動機排氣歧管疲勞強度性能分析

倪小堅 陳家銳 羅偉強

基金項目:2023年度廣西高校中青年教師科研基礎能力提升項目(2023KY1542);廣西職業教育教學改革研究項目“‘科教產教雙融合背景下創新型技能人才培養的范式改革——基于創新工作室探索”(GXGZJG2023B225);2023年度梧州職業學院教育教學改革專項課題(WZJGZD202302)

摘要:發動機排氣歧管作為排氣系統的重要部件,前部與發動機氣缸連接,后部與三元催化轉換器連接,在高低溫交變載荷下運行易產生疲勞破壞,排氣歧管的熱負荷容易接近材料的承載極限。據此,通過研究排氣歧管的疲勞累積損傷和疲勞特性,采用三維設計軟件對排氣歧管進行設計優化,將設計好的模型導入有限元分析軟件并進行流熱固耦合分析,再將結果映射到疲勞強度分析工具中,分別從壽命、損壞、安全系數、等效交變應力和疲勞敏感性等對排氣歧管進行疲勞強度分析驗證,結果表明符合樣件壽命預測。

關鍵詞:發動機;排氣歧管;疲勞強度

中圖分類號:U464? 收稿日期:2024-03-12

DOI:1019999/jcnki1004-0226202405011

1 前言

在汽車工程領域中,汽車發動機的絕大多數構件都處于循環變化交變載荷中,特別是受振動和熱載荷的影響,使這些構件容易產生疲勞磨損。由此看來,疲勞失效是汽車發動機中機械構件損傷的主要破壞形式。一些學者在研究高溫合金時發現,在運行工況變得惡劣情況下,關鍵部件疲勞失效就越突出,研究表明80%左右零件以疲勞方式破壞[1]。排氣歧管作為發動機排氣系統的廢氣排放首要部件,前與氣缸蓋連接,直接承受來自發動機的廢氣流體振動沖擊,受到發動機產生廢氣熱量的高熱負荷作用,同時受到外界的高低溫環境影響,工作環境極其惡劣,運行工況復雜多變,容易引起排氣歧管材料屬性塑性形變。

本文主要研究排氣歧管的疲勞強度,將影響排氣歧管的高熱負荷和流體振動參數考慮到疲勞分析中,分別從壽命、損壞、安全系數、等效交變應力和疲勞敏感性等對排氣歧管進行疲勞強度分析驗證。

2 排氣歧管疲勞分析現狀

機械材料的疲勞問題早在1829年德國工程師就開始研究,而針對發動機排氣歧管疲勞問題研究也是在近30年才開始的。筆者通過知網檢索了近5年關于排氣歧管的研究文獻,并進行了綜述。陳馨[2]、袁泉[3]對排氣歧管進行壽命預測,主要研究其在反復拉壓應力作用下產生的疲勞失效,判斷開裂故障位置;王樂[4]則研究缸蓋壽命時以溫度作為條件進行低周疲勞分析,對較低壽命部分進行設計改進;曹楊軍[5]采用傳熱學理論以及流固耦合研究采用發動機排氣歧管疲勞強度,并制作樣機進行可靠性驗證。

綜上所述,眾多學者對排氣歧管研究的方式方法多樣,對排氣歧管疲勞強度也進行了不斷研究,其成果為后續排氣歧管疲勞壽命的預測提供了理論研究參考。

3 排氣歧管疲勞分析理論

31 疲勞累積損傷理論

本文針對排氣歧管來研究疲勞累積損傷理論。所謂疲勞累積損傷理論就是當汽車機械構件在外界極限載荷往復循環作用下,構件材料性能發生不可逆轉的塑性破壞,因此構件內部結構產生疲勞損傷,導致構件不能夠正常使用。疲勞累積損傷理論是指疲勞累積損傷的規律和臨界程度,是疲勞壽命預測最關鍵位置[6-8]。本文對排氣歧管的研究采用的是線性疲勞累積損傷理論。

線性疲勞累積損傷理論中的疲勞損傷是可以累積疊加的,其疊加的數值是線性的,并且各載荷施加相互獨立、互不影響,但當累積載荷超過材料承受的載荷時,排氣歧管就會產生疲勞損壞。本文引用線性累積損傷理論中最為典型的Miner理論[9-10],其理論計算公式為:

[Di=niNi]? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?(1)

式中,Di為第i級累積損傷;ni為第i級應力幅值下的實際循環次數;Ni表示第i級應力幅值下達到疲勞破壞時的允許循環次數。總損傷公式為:

[D=niNi=D1+D2+…+Di]? ? ? ? ? ? ? ? ? (2)

式中,[D1,D2,…,Di]為各級損傷累積;D為總損傷,一般總損傷為1時出現疲勞失效。

32 材料疲勞特性

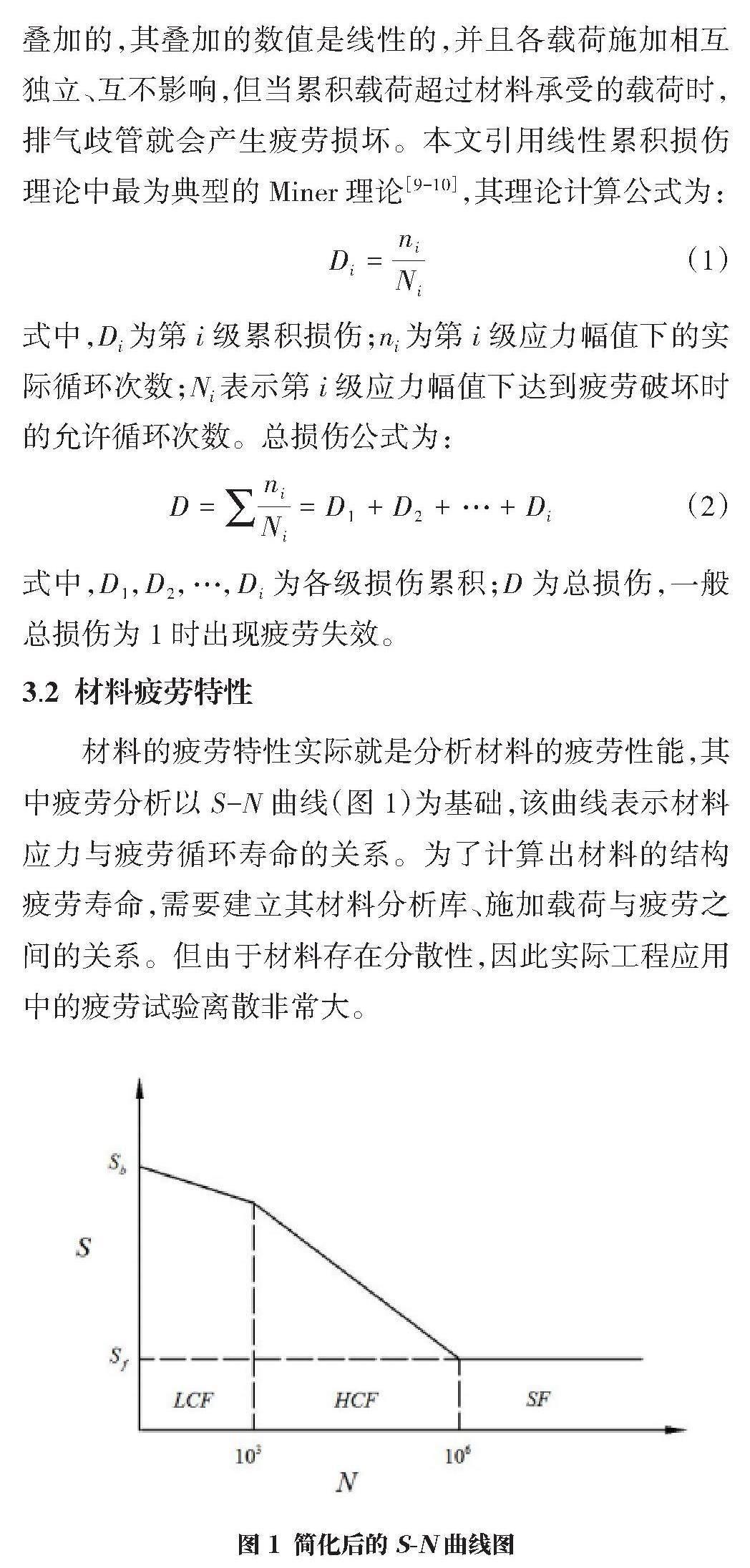

材料的疲勞特性實際就是分析材料的疲勞性能,其中疲勞分析以S-N曲線(圖1)為基礎,該曲線表示材料應力與疲勞循環壽命的關系。為了計算出材料的結構疲勞壽命,需要建立其材料分析庫、施加載荷與疲勞之間的關系。但由于材料存在分散性,因此實際工程應用中的疲勞試驗離散非常大。

在疲勞分析過程中,應力與疲勞壽命還存在著重要的聯系,當結構受到的應力較小時,其壽命往往就越長,反之如受到的應力較大,并且越復雜和無規律時,其壽命則越短。所以應力與疲勞壽命間并非簡單的線性關系,而是S形,因此存在低周疲勞(LCF)、高周疲勞(HCF)、亞疲勞(SF)這三種模式,如圖1所示。在載荷施加下,抗拉強度Sb且循環次數為106~107時,則對應的疲勞強度為疲勞極限Sf,S-N曲線在高周疲勞區近似一條直線[11-12]。本文研究的排氣歧管采用的是304不銹鋼材料,我們從ANSYS中獲取并生成S-N曲線,如圖2所示。

4 排氣歧管疲勞分析

41 計算模型參數

疲勞分析工具比較多,例如ANSYS有限元分析軟件中就包含Ncode SN Constant (DesignLife)和Workbench中模塊下的Fatigue Tool這兩種疲勞分析工具。本文分析的結構相對簡單,因此結合排氣歧管所使用的工況,主要采用ANSYS Workbench中的Fatigue Tool疲勞分析工具來判斷設計的排氣歧管是否滿足疲勞設計要求。但分析的前提就是需要知道材料的S-N曲線,S-N曲線前面已經從材料庫中估算生成。

排氣歧管受到排氣廢氣氣流影響、熱量對結構固體的熱膨脹影響,以及發動機固體振動的影響,這些溫度、流體及發動機振動都對排氣歧管的壽命造成比較大的影響。因此本次的疲勞分析是在流熱固耦合分析數據基礎上的疲勞強度驗證,其仿真分析的數據更加接近真實值。

42 強度分析

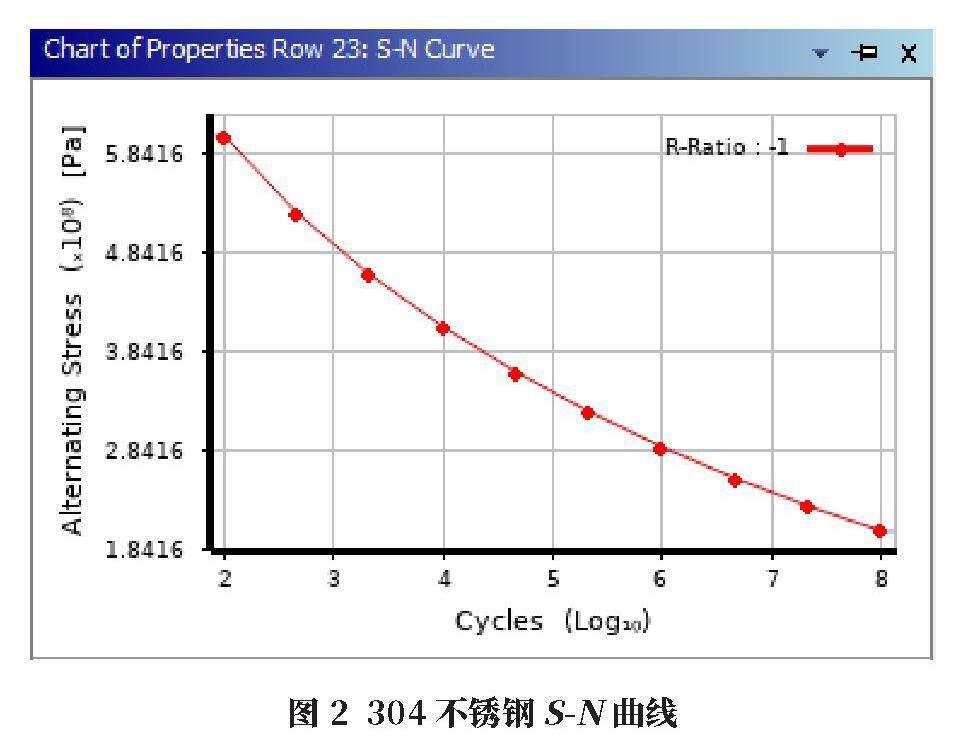

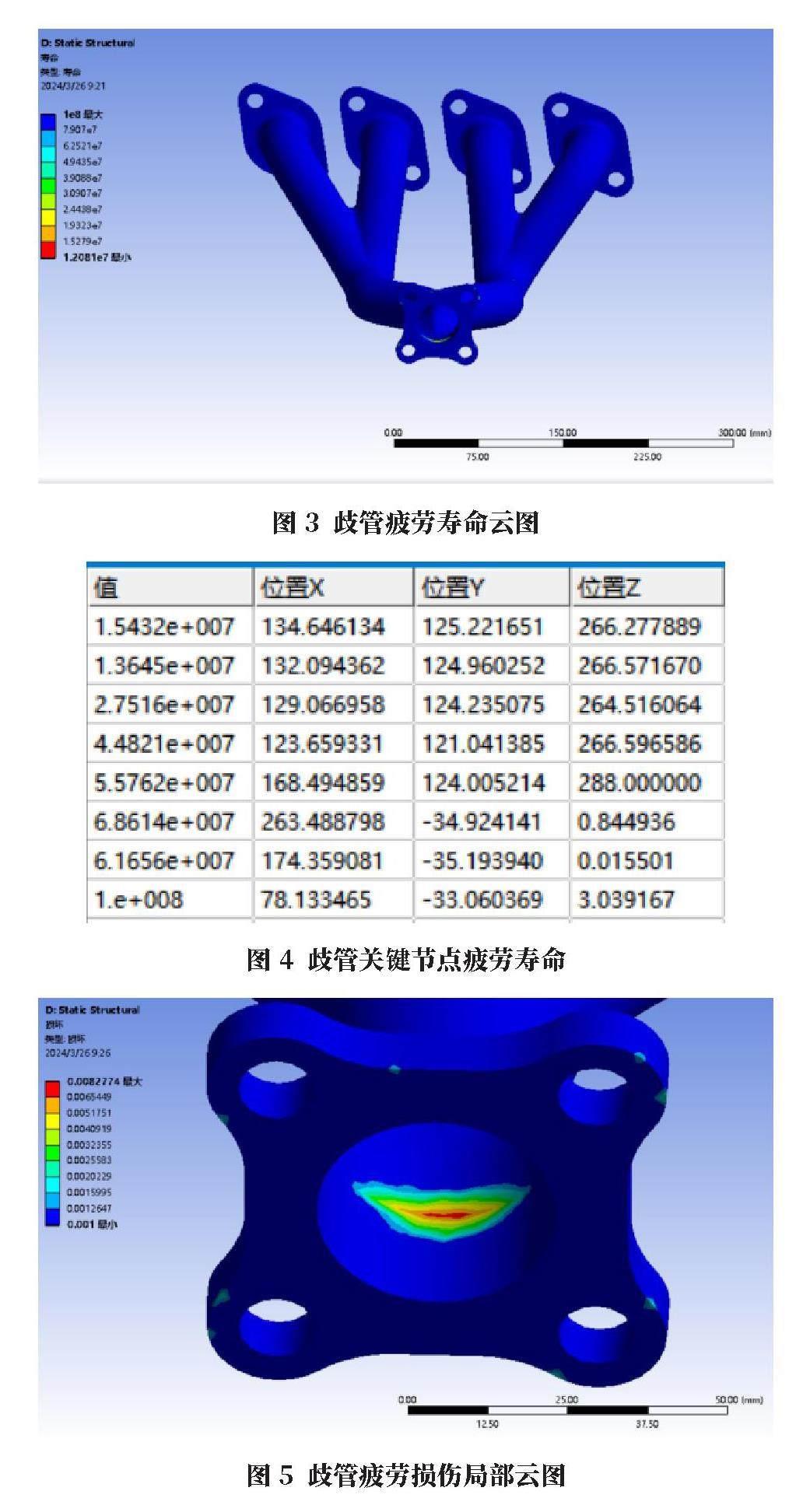

在Mechanical中,對Fatigue Tool中的一些參數進行設置,設計所用的疲勞強度應小于實驗所測得的疲勞強度,因此Fatigue Strength Factor(KF)設置為08,載荷的類型設置為Reversed,分析的類型選擇應力壽命。因為所測得的S-N曲線通常都是應力比為-1的,我們加載的平均應力不為1,需要考慮到平均應力對壽命的影響,拉應力、壓應力都會影響疲勞壽命,因此平均應力修正算法采用Goodman,應力的分量則采用Equivalent (Von Mises),其他的參數保持默認選項。將結果插入到Fatigue Tool中,針對本次研究的排氣歧管試驗樣件,分別從壽命、損壞、安全系數、雙軸指示和疲勞敏感性分析排氣歧管的疲勞強度。設置好相關參數后運行計算得到結果如圖3~圖8所示。

根據壽命云圖(圖3)、歧管關鍵節點疲勞壽命(圖4)和疲勞損傷云圖(圖5)的分析結果知道,S-N曲線失效的最大循環次數為1×108,這也是排氣歧管的疲勞壽命,發生在雙歧管交匯處,各關鍵節點均超過最低壽命值,符合設計壽命要求。最大疲勞損壞為8.277 4 [μ]m,其中該處的循環壽命次數為1208×108,發生在局部放大視圖的法蘭盤交接口處,疲勞損傷比較小,對結構的穩定性影響不大。

由以上分析結果可知,圖6中的排氣歧管安全系數為14373,可以看出結構壽命比較高。本文采用的是雙軸性指示,通過應力等值線的方式,確定局部的結構應力狀態,從圖7中的雙軸性指示數據可知。從圖8的疲勞敏感曲線圖可知,排氣歧管的壽命、結構損傷、歧管安全系數在臨界區域均隨載荷的變化而變化。

5 結語

本文采用ANSYS中的Fatigue Tool疲勞工具,研究了排氣歧管的疲勞累積損傷和疲勞特性。以流熱固耦合數據為基礎,分別從壽命、損壞、安全系數、疲勞敏感性等對排氣歧管進行疲勞強度分析,分析結果符合樣件的壽命預測,研究結論可為排氣歧管疲勞強度的進一步分析提供參考。

參考文獻:

[1]曲敬龍復合包套軋制工藝對難變形高溫合金GH720Li組織的影響[J]材料科學與工藝,2008(1):121-124

[2]陳馨排氣歧管熱機械強度分析[J]時代汽車,2019(9):116-117

[3]袁泉柴油機排氣歧管熱機疲勞失效仿真研究[J]內燃機工程,2020,41(3):87-92

[4]王樂缸蓋集成排氣歧管的低周疲勞分析方法研究[J]內燃機,2021(1):60-62

[5]曹楊軍基于Abaqus的某柴油發動機排氣歧管可靠性分析[J]工程機械與維修,2023(2):9-11

[6]馬學軍柴油機排氣歧管的振動疲勞分析[D]太原:中北大學,2016

[7]顧明基于線性累積損傷理論的地鐵車輛轉向架構架服役壽命預測研究[J]城市軌道交通研究,2023(S1):55-59+63

[8]傅振升基于非線性累積損傷理論的金屬材料疲勞壽命研究[D]濟南:山東大學,2022

[9]黃相又基于Miner累積損傷理論的模數式伸縮裝置疲勞壽命研究[D]重慶:重慶交通大學,2019

[10]劉為基于整機瞬態振動—熱耦合的排氣歧管低周疲勞研究[D]天津:天津大學,2018

[11]程捷敏排氣歧管抗疲勞性能研究[D]重慶:重慶交通大學,2020

[12]郭代峰柴油機排氣歧管的振動疲勞研究[J]熱加工工藝,2017,46(8):104-106+112

作者簡介:

倪小堅,男,1993年生,講師/工程師,研究方向為汽車結構設計與CAE技術。

羅偉強(通訊作者),男,1974年生,高級講師/工程師,研究方向為機電控制技術、機械結構。