高速公路大跨度鋼桁梁浮拖方案研究

劉海生

摘要 鋼桁梁橋具有重量輕、剛度高、便于運輸裝配和跨度大等優點,文章以滬寧高速跨青陽港橋航道改造中的大跨度鋼桁梁浮拖施工為例。考慮該橋的重要性和對通航的影響,提出了“廠內分段加工+現場拼裝+滑移、浮拖”的施工方案。詳細介紹了鋼桁梁的結構形式、拼裝過程和預拱度設置,利用Midas軟件對拖拉過程中的力學性能進行仿真分析,對六種工況下結構的應力和位移進行驗證。結果表明,所有工況下的應力和位移均滿足穩定性要求。文章研究過程和方法可為類似工程提供借鑒。

關鍵詞 高速公路;鋼桁梁;浮拖法;力學性能仿真;Midas軟件

中圖分類號 U445.4文獻標識碼 A文章編號 2096-8949(2024)06-0076-04

0 引言

鋼桁梁橋結合了鋼材的輕質和桁架體系的高剛度優勢,存在低自重、高剛性、便于運輸和裝配,以及優越的跨越能力等特性。在眾多架設方法中,浮拖法因其對施工空間要求較低、對航道影響較小等優點而受到關注。采用浮拖法施工的大跨度鋼桁梁存在著拼裝線形控制難度大、浮拖過程復雜、工藝相對不成熟等難點,該文以滬寧高速跨青陽港橋航道改造工程的主體鋼桁梁為研究對象,詳細分析浮拖法施工工藝及其組成系統,并采用Midas軟件對拖拉過程的鋼桁梁進行了力學性能的仿真分析。

1 依托工程概況

1.1 工程簡介

滬寧高速為雙向八車道高速公路。既有跨青陽港滬寧高速公路橋為9×30 mT梁,橋面全寬42.5 m,通航孔凈寬28 m,側高4.5 m,通航孔凈寬凈高不滿足Ⅲ級通航要求。該次航道整治工程按三級航道標準建設,采用老橋拆除、原位改建方案。擬新建滬寧高速公路主線橋采用跨徑為(7×30)m組合箱梁+90 m鋼桁架+(2×25+30+4×30)m組合箱梁。

主桁采用帶豎桿的華倫式三角形腹桿體系,節間長度7.4 m,主桁高度11 m,高跨比為1/8.07,兩片主桁中心距22.1 m。主橋下部結構采用框架式橋墩,橋墩蓋梁高2.5 m,寬3.3 m。橋墩采用雙柱式墩,橫橋向5 m,縱橋向2.5 m。承臺采用矩形承臺,承臺厚度3 m。

1.2 工程特點、難點及重點

1.2.1 工程特點

(1)該橋跨越青陽港,河面較寬。

(2)施工期間不得封航,必須保證通航要求,施工安全防護要求高。

(3)工期短,施工組織難度較大。

1.2.2 難點及重點

(1)鋼梁重量大、浮墩支架高,浮拖是該橋施工的難點。

(2)鋼梁拖拉懸臂較大(最大懸臂4個節間),對施工安全防護提出了更高的要求。

(3)桁架桿件多,單根桿件重(帶拼接板最重27.01 t),施工拼裝場地處于水中,鋼梁桿件陸地運輸,如何克服桿件的運輸、吊裝、拼接是該工程的關鍵。

2 施工方案

2.1 整體安裝思路

考慮橋梁結構特點,采用“廠內分段加工+現場拼裝+滑移、浮拖”的總體施工思路。方案采用在7號墩西側老橋面上拼裝鋼梁,老橋面上設置擴大基礎、南側水中插打鋼管樁作為鋼梁臨時支架,作為鋼梁安裝基礎。在7號和8號墩設橫移滑道及臨時支架作橫移之用,浮拖就位后,橫移到設計位置,落梁到支座上。

鋼梁安裝架設順序:打樁并組裝水中鋼支撐架、安裝滑道—拼裝下弦桿、橫梁、下橋面系、主桁、上平縱聯—安裝拖拉滑移設備—第一次拖拉—安裝拖拉滑移設備—第二次拖拉至鋼梁懸挑—浮拖就位至鋼梁第二個大節間、繼續拖拉—拖拉就位—浮船加水下壓—鋼梁橫移—頂梁、落梁—拆除支架—安裝完成。

2.2 鋼桁梁拼裝

考慮后場的浮吊作業場地受限,鋼桁梁的組拼順序:從大樁側往小樁側進行組拼。組拼步驟:支架搭設完成后在滑道梁上布設滑塊—吊裝下弦桿—下橫梁及下平聯—安裝小橫縱梁—吊裝腹桿—安裝上弦桿—吊裝橋門架及上平聯—安裝拖拉滑移設備—拖拉前技術檢查—浮拖就位[1]。

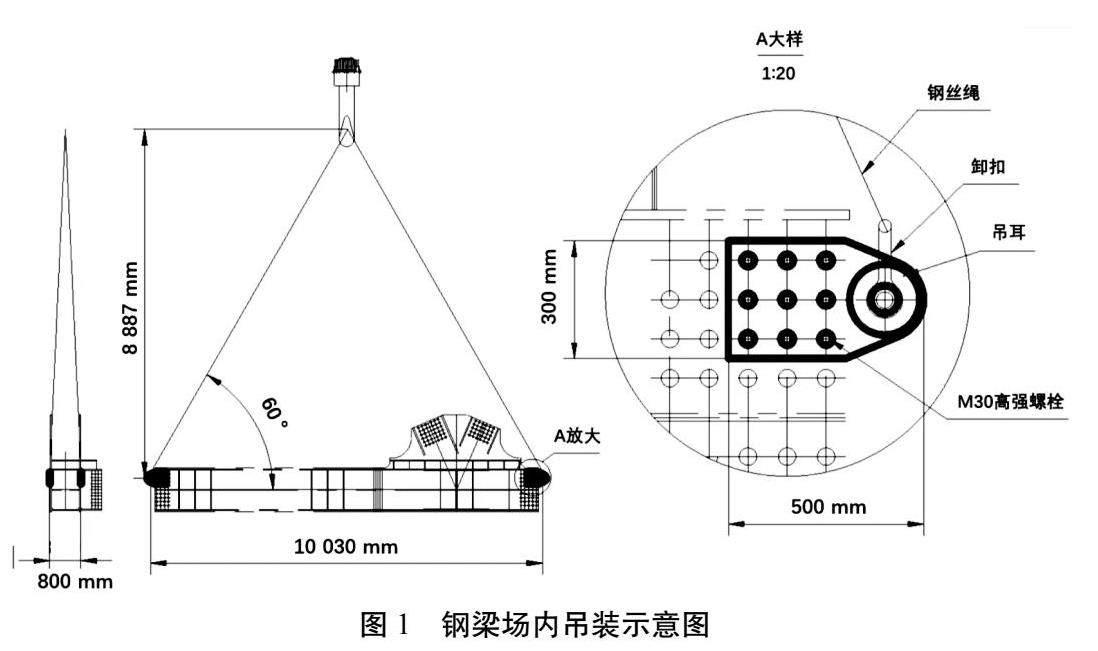

鋼梁桿件起吊均采用鋼絲繩配專用吊耳進行水平起吊。每個專用吊耳采用高強螺栓穿過鋼梁桿件螺栓孔與鋼梁桿件連接,然后吊耳通過卸扣與鋼絲繩連接,如圖1所示。

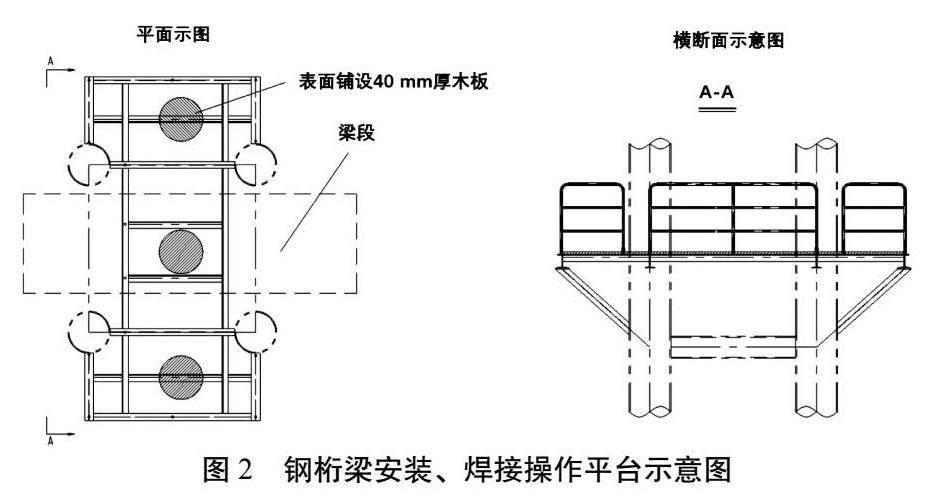

鋼桁梁安裝、焊接操作平臺采用馬鞍式掛籃形式,如圖2所示。

2.3 預拱度設置

鋼桁梁拼裝過程中的精度及線形控制極其重要。預拱度通過保持下弦及橋面系長度不變,改變上弦拼接縫寬度來實現。根據設計的預拱度值,在拼裝支架的滑塊上,通過支墊不同厚度的鋼板實現拼裝預拱度的調節。一個節間拼裝完成后,重新對鋼梁的標高和偏位進行測量,對標高和軸線發生變化的桿件進行調整,標高允許誤差為±2 mm,偏位允許誤差為±2 mm,預拱度允許誤差為±3 mm,對角線允許誤差為±3 mm[2]。

2.4 鋼桁梁浮拖

2.4.1 鋼桁梁拖拉系統

根據工況分析和相關計算,該工程中滑移軌道布置在桁架橋下弦下方。滑道的布置采用滑道連續、下弦大節點處布置滑塊的方法。根據鋼桁架梁結構受力特點,滑塊設置于主桁下弦桿大節點下方。滑塊布置于鋼桁梁每個大節點下方,位于鋼梁下弦桿和滑道梁之間。鋼梁拖拉采用2臺200 t自動連續千斤頂并配合9根鋼絞線拖拉。

2.4.2 鋼桁梁浮拖施工

鋼梁施工過程分三次滑移施工。由于拼裝場地有限,全橋6個大節間鋼梁分兩次組拼。第一次安裝完成5個大節間后,向前滑移14.8 m,繼續安裝剩余鋼梁。完成后,第二次滑移至鋼梁懸臂2個大節間,即鋼梁懸臂21.6 m。再用浮墩頂托鋼梁,各項檢查合格后即可向前第三次滑移施工浮拖,直至浮拖到8號墩后。第三次滑移距離59.8 m,張拉千斤頂最大速度可達12 m/h,可滿足航道封航時間要求。浮拖到位后,浮船注水使鋼梁脫離浮墩,鋼梁分別支撐在7號墩、8號墩橫移滑道梁上,橫移并落梁就位。

2.5 落梁

鋼桁梁橫移到位后,落梁前需拆除滑道梁等支撐構件,預留鋼梁落梁空間。

由于整個梁體高度高出設計位置約1.7 m,需要對主墩位置處鋼桁梁進行整體落梁施工,根據工況計算,落梁時在主桁四個角點處設置落梁臨時支撐點,每個支撐點荷載為3 528 kN,每個落梁支撐點按照設計配置1臺600 t液壓千斤頂。

整個落梁系統采用控制臺進行實時控制,監控落梁位移和千斤頂支反力,確保整個施工過程中的安全性。落梁前先進行試頂,并進行持荷12 h,確保千斤頂和控制系統工作能夠安全工作后,再進行下一步的正式落梁施工。落梁時每次落梁15 cm,支座頂墊板和千斤頂底墊板交替撤除,每層墊板間用螺栓定位及固定,確保每層抄墊軸線一致、連接穩固。繼續按照每次落梁15 cm行程進行,直至最終落梁到位為止[3]。

3 拖拉過程鋼桁梁仿真分析

該文采用Midas仿真模擬軟件,對拖拉過程鋼桁梁受力進行仿真分析,結構構件均采用梁單元模擬,邊界條件為平動約束。

3.1 計算荷載及組合

3.1.1 計算荷載

(1)豎向力。鋼桁梁縱移拖拉過程中,鋼桁梁自重分布于各滑塊產生的反力。鋼桁梁自重按1 450 t計算,總計豎向荷載14 200 kN。

(2)水平力。縱移拖拉力:主桁下方設拖拉連續千斤頂,拖拉力為所有支承點處摩阻力,摩阻力為滑塊底部拖拉摩阻力,按鋼聚四氟乙烯板計算,摩擦系數取值0.1。

(3)施工荷載。腳手平臺、機具設備、人員等按1 kN/m2計。

3.1.2 荷載設計值

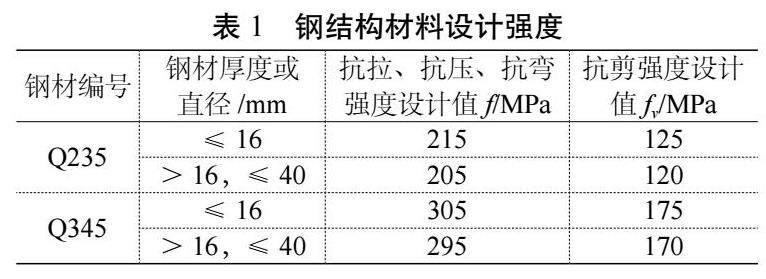

鋼結構材料強度設計值根據《鋼結構設計標準》(GB 50017—2017)規定取值,如表1所示。

3.2 計算工況分析

根據安裝思路,按表2中工況分別計算鋼桁梁拖拉施工(見表2)。

3.3 鋼桁梁架設過程結構受力分析

各工況受力分析結果如表3所示,結果表明,六種工況下鋼桁梁最大組合應力均滿足要求,結構豎向位移均滿足要求,施工過程中的穩定性和安全性較高。

3.4 鋼桁梁抗傾覆穩定性分析

最大懸臂狀態(工況四)下,浮托就位前為抗傾覆最不利狀態。以滑移傾覆點為旋轉點,則各個支點滑移傾覆點的抵抗力矩為:

M1=(713.7+724.8)×59.2+(1 489.7+1 498.7)×44.4+(1 476.5+1 484.1)×29.6+(1 412.9+1 419.4)×14.8=347 395.96 kN·m。

傾覆力矩M2=(700.2+713)×29.6+(1 501.9+1 510.1)×14.8=86 408.32 kN·m。

則實際傾覆安全系數=抵抗力矩/傾覆力矩=M1/M2=347 395.96/86 408.32=4.02>2,滿足規范要求。

4 結論

滬寧高速跨青陽港橋的鋼桁梁施工采用了“廠內分段加工+現場拼裝+滑移、浮拖”的施工方法,克服了跨航道橋梁施工存在的空間限制和航道保通問題。通過Midas軟件的仿真分析,驗證了在六種施工工況下鋼桁梁的應力和位移均滿足穩定性要求,施工過程滿足安全性和可靠性要求。該方案的提出對大跨度跨航道鋼桁梁施工提供了一種新的思路。基于已有的施工方法,該文創新地提出了一種結合滑移技術和浮拖法的綜合施工方法,解決了大跨度鋼桁梁施工中存在的一系列技術難題,可為類似工程提供借鑒。

研究也存在一定的局限性,比如在實際施工中可能遇到的環境因素。對于未來的研究,建議進一步探索在不同環境條件下該施工方案的適用性,以及如何更有效地應對可能出現的突發情況。同時,可以考慮結合新興技術,進一步提高施工過程中的安全性和效率。

參考文獻

[1]陳俊松, 蔣紅衛. 無錫錢皋路京杭運河大橋拱形鋼桁梁浮拖頂推法架設施工技術[J]. 世界橋梁, 2019(6): 31-35.

[2]戴皓. 丹陽市云陽大橋主橋鋼結構現場安裝施工要點[J]. 居舍, 2021(29): 27-28.

[3]王征. 大跨度鋼桁梁橋施工關鍵控制技術[D]. 西安:長安大學, 2019.