半圓梁框架變張力纏繞工藝計算方法

李博取

摘 要:區別于傳統半圓梁纏繞預緊的變張力計算方法的鋼絲預應力相同(A型)和工作應力簡化為一次變化的鋼絲工作總應力相同(B型),本文提出一種利用計算機計算鋼絲工作總應力相同的變張力計算方法D型。特點在于:將積分求解函數變為散點逆推的方法;對一些傳統計算公式進行便于計算機計算的調整;增加保護層纏繞影響的計算概念;等張力臺階擬合變張力曲線計算時增加一個擬合數以快速得到工藝輸出結果。

關鍵詞:半圓梁框架;鋼絲纏繞工藝;變張力纏繞;陶瓷壓機

1前 言

纏繞框架對于陶瓷壓機來說非常合適,框架剛性要求不高,工作臺面不大,工作行程小,因此目前國內外的傳統陶瓷壓機普遍采用纏繞式預緊框架。而對于纏繞框架來說,最重要的莫過于鋼絲纏繞工藝。隨著計算機的發展,目前框架設計已經由過去的詳細計算變成了如今的草算加有限元分析,但是鋼絲纏繞計算仍然需要進行詳細計算。目前借用計算機進行計算時,傳統算法如文獻[1]中一些公式簡化已經不再需要,B型需要反復修改參數計算的缺點也不再是問題,而將其中求解函數關系式的方法變為散點逆推求解則能節省大量的中間變量和計算公式,且不再需要將工作應力簡化為直線分布。

本文對于具體公式不進行推導和詳細解釋,大部分公式來自于文獻[1-2]及其推導,即本文同樣采用了經典的一般理想半圓梁框架靜力平衡和變形協調聯立求解的方法。作為與A型和B型做區分,本文將該算法定義為D型。另外本算法增加了保護層對纏繞工藝的影響的計算概念,以及通過增加一個擬合數來自動生成臺階應力的方法,本文不對公式進行推導解釋。

按照本文方法創建計算機表格(如WPS),開發新機型時可以非常快捷的得到纏繞工藝結果,且表格數據非常便于建立圖表分析,本文不對這一部分進行敘述,由讀者自行嘗試。

注:本司纏繞工藝與文獻[3]中轉盤式纏繞技術相同。

主要名詞解釋:1)鋼絲預應力:纏繞完成后,直邊位置的預緊鋼絲所受到的拉應力;2)纏繞初應力:鋼絲纏繞時正在纏繞的鋼絲因工藝配重所受到拉應力;3)鋼絲工作應力:當工作負載為滿載荷時鋼絲增加的拉應力;4)鋼絲工作總應力:當工作負載為滿載荷時鋼絲所受到拉應力;5)立柱預緊力:立柱所受到的壓力,作為框架的預緊力。

2 案例計算

計算前提以及假設:1)直線段鋼絲比曲線段鋼絲更危險,因此按直線段進行設計計算;2)忽略半圓梁變形和立柱彎曲變形以及立柱與半圓梁的楔形間隙;3)忽略進行纏繞時已纏繞曲邊鋼絲變形;4)忽略半圓梁與立柱的楔形間隙;5)忽略同一層鋼絲的應力不均勻分布。

鋼絲纏繞工藝的計算步驟:1)求解各層鋼絲的工作應力;2)由工作應力和許用應力求出各層鋼絲預應力;3)求出各層鋼絲的纏繞初應力;4)將該初應力實現為工藝配重;5)工藝實現驗證。

下面以一個算例展開,注意下列表格數據均為本案例最優迭代結果,忽略迭代過程。

現有一1500噸(P=15MN)半圓梁纏繞框架陶瓷壓機,立柱數i=2,期望預緊系數η0=1.05,保護層N=3層(工藝確定);單邊立柱截面積Fc=120400mm2;半圓梁纏繞層內徑R1=1030mm;直邊長度L=1846mm;鋼絲槽寬BL=340mm。

立柱材料選用ZG270~500,彈性模量Ec=180.13Gpa[4]。重力加速度取廣州g=9.79m/s2。

鋼絲選用65Mn冷軋扁鋼絲[5],彈性模量Ew=195GPa;鋼絲高寬:h×b=1.5mm×5mm;鋼絲截面積f= 5×1.5-0.18×1.52 = 7.095mm2;鋼絲抗拉強度σb=1620MPa;[σ]=810MPa鋼絲許用應力。

纏繞工藝配重塊重量:基礎塊m1=150kg,大配重塊m2=25kg,小配重塊m3=5kg。為方便后續計算,m1和m2均為m3的整數倍,配重重量以工藝配置為準,一般只需要分為三種重量即可,其中小配重塊重量越小,等張力擬合波動越小。

2.1確定纏繞層數

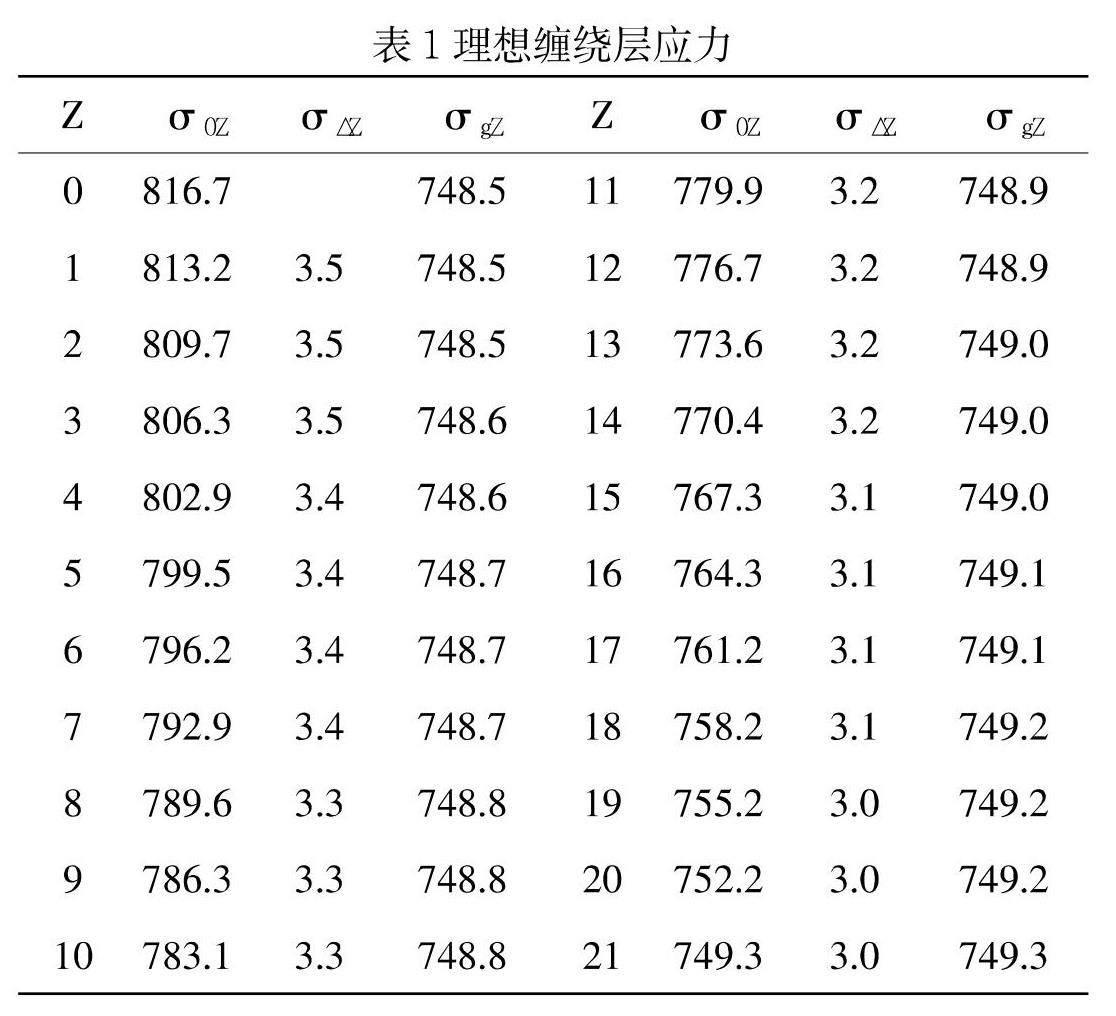

2.2求解理想纏繞初應力

第Z層纏繞層預緊應力(不計算保護層影響):

2.3求解等張力臺階配重

(1)纏繞層工藝計算表格。

設每個等張力臺階層數為T,擬合數H(表格中數據取T=3,H=1.5),第n個臺階的纏繞層從到,從表1中獲取數值帶入下列公式求各臺階的理想纏繞初應力:

σ0n理=σ0 T? ( n-1)-(σ0 T? (n-1)-σ0T? n)/H;

(2)保護層工藝計算表格

保護層配重手動輸入,基礎塊數量為1不變,大配重塊數量A,小配重塊數量B,保護層配重:

Mn=m1+Am2+Bm3;

實際臺階應力:σ0 i=Mi g/2f;

影響應力引用式2-2;

第Z層鋼絲產生的立柱預緊力:

本案例通過給第一層保護層19個A以補償層數選擇21層后所缺少的預緊力,以保證達到理想預緊力狀態。

結合上述公式制作得到表3。

保護層影響應力:

σ△保=σ△22+σ△23+σ△24=2.53MPa;

保護層產生立柱預緊力:Pc保=0.28MN;

2.4求解工藝纏繞應力

鋼絲層纏繞初應力σ0Z引用表2數據(例如OFFSET函數);影響應力σ△Z同式2-2;第Z層鋼絲產生的立柱預緊力Pc i同式2-3;

工作總應力:σ總Z=σg Z+([σ]-σg Z)-σ△保。結合上述公式制作得到表4。

總預緊力Pc總=i(Pc+Pc保)=15.74MN;

擬合誤差△擬合=Pc總-Pη0=- 0.05%;

總應力△極差=MAX(σ總Z)-MIN(σ總Z)=8.67MPa。

2.5確定變量

(1)臺階層數T:以△極差<10MPa,作為纏繞臺階層數T(正整數)的判定標準,該值越大,纏繞工藝越方便無需頻繁更換配重,但應力極差會增加。

(2)保護層配重:以△擬合作為保護層配重的選擇標準,默認三層皆為基礎塊配重。因有19個A焊在一起的配重塊,所以本案例選擇A=19來補償框架預緊力。保護層配重盡量只加在第一層上,另外兩層以基礎塊配重纏繞即可。

(3)擬合數H:以△極差盡量小和△擬合盡量接近0作為擬合數H的判定標準。

2.6輸出結果

將表2的纏繞層配重數量以及表3的保護層配重數量交給工藝執行,計算完畢。

3 結語

雖然此類計算方法(理想框架的力平衡加變形協調)誤差不小,但是必然能夠保證鋼絲安全。

首先因計算平均工作應力時忽略了曲邊鋼絲形變,造成實際鋼絲工作應力總小于計算工作應力;其次因立柱彎曲,造成框架立柱纏繞槽的形變小于理想形變,造成實際鋼絲預應力小于計算預應力;此兩誤差影響很大,因此可以認為實際預緊力總是大于計算預緊力(降低計算預緊系數的根本原因),實際鋼絲應力總是小于計算應力,因此除了會造成少量浪費以外,此算法十分安全有效。

雖然隨著有限元分析的出現,鋼絲纏繞計算已經可以從有限元分析結果反向推導鋼絲纏繞初應力,但是該方法過于復雜且沒有經過長期的使用驗證,實用性不高。因此本文所述算法目前仍然因其簡便性和可靠性有著非常廣泛的應用。

參考文獻

[1]顏永年;俞新陸.機械設計中的預應力結構[M].1989:114-128.

[2]韓文;肖任賢;許志華.纏繞型全自動液壓壓磚機機架鋼絲預緊力的設計[J].鍛壓裝備與制造技術,2004,(01):17-19.

[3]鄧晨曦;吳任東;顏永年;張磊;彭俊斌.大型承載框架鋼絲預應力纏繞技術研究[J].新技術新工藝,2008,(02):52-54+3.

[4]張慶玲;張榮強;金淼.應變控制方式下ZG270-500材料特性試驗研究[J].燕山大學學報,2019,(05):449-454.

[5]YB/T 4295-2012.承壓機械設備纏繞用扁鋼絲[S].中華人民共和國工業和信息化部.2013-03-01實施.