基于短工序的發動機罩外板翻邊退件方式分析

潘遠安 任闖 張敏 李文革 李鵬宇

基金項目:吉林省教育科學院“十四五”規劃2023年度一般課題“市域產教聯合體下機械類人才培養模式研究與實踐”(項目編號:GH23828);2023年度吉林省職業教育科研課題“區域下汽車類產教聯合體建設研究與實踐(2023XHY179)”;2024年度長春汽車職業技術大學校級課題“聚氨酯壓料在修邊模具中的應用及修復研究(XJKY202412)”。

摘要:為了降低汽車企業生產成本,提高各車型生產效率,基于汽車主機廠多個生產平臺,介紹四角側翻邊兩種方式 、前端及后角側翻邊方式 、兩側側翻邊方式和三側側翻邊方式五種不同翻邊形式的發動機罩外板翻邊機構,并深入討論這五種能夠在同一工序完成所有翻邊工作的退件結構及其優缺點,可節約模具生產成本約110萬元,達成節約成本的目的,也為設計者在后續發動機罩外板模具優化工序數及退件機構選用提供參考。

關鍵詞:發動機罩外板;短工序;翻邊;退件機構

隨著汽車市場競爭激烈化,各車企都開啟價格戰,隨之而來的就是車企的成本壓力[1,2]。沖壓模具作為車型開發中一項較大的投資,是降低成本的重中之重。而縮短沖壓模具工序數是沖壓模具降低成本最直接有效的方式[3]。

發動機罩(簡稱發罩)外板是外覆蓋件中較為重要的一個零件[4]。發罩外板模具投資較多且制造工藝簡單,是縮短沖壓模具工序(簡稱短工序),降低模具投資的突破口[5~7]。

由于發罩外板的形狀及壓合工序對翻邊角度的要求,造成發罩外板翻邊時局部或大部分區域需要進行側翻邊,而側翻邊工序的退件方式就成為影響發罩外板模具工序數的一個重要因素。本文對短工序的發動機罩外板模具采用的翻邊退件方式分別進行介紹。

翻邊退件機構介紹

1.“四角側翻”形式

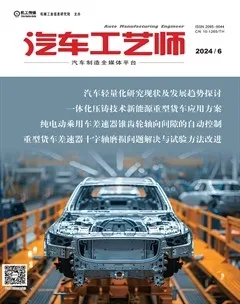

“四角側翻”形式是指發罩與前大燈搭接處及鉸鏈位置為側翻邊,其他位置為直翻邊的發罩外板翻邊形式,如圖1所示,其中方框內區域為側翻邊,其他位置為直翻邊。此種形式是最常見的發罩外板翻邊形式。

圖1 “四角側翻”發罩外板

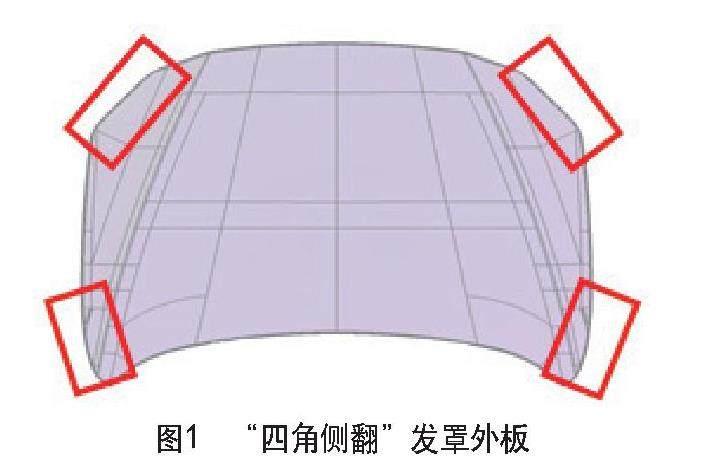

“四角側翻邊”形式的發罩外板可以采用如圖2所示的退件方式進行翻邊退件,圖2中標s的部分為固定凸模,標a的部分為活動鑲塊。在翻邊后取件時,活動鑲塊由氣缸驅動沿箭頭方向向內運動,脫離制件側翻邊,機械手將制件取走。

圖2 “四角側翻”發罩外板退件機構

優點:節省工序,可以在同一序完成所有翻邊內容。

缺點:固定凸模與活動鑲塊接縫位置強度不良。

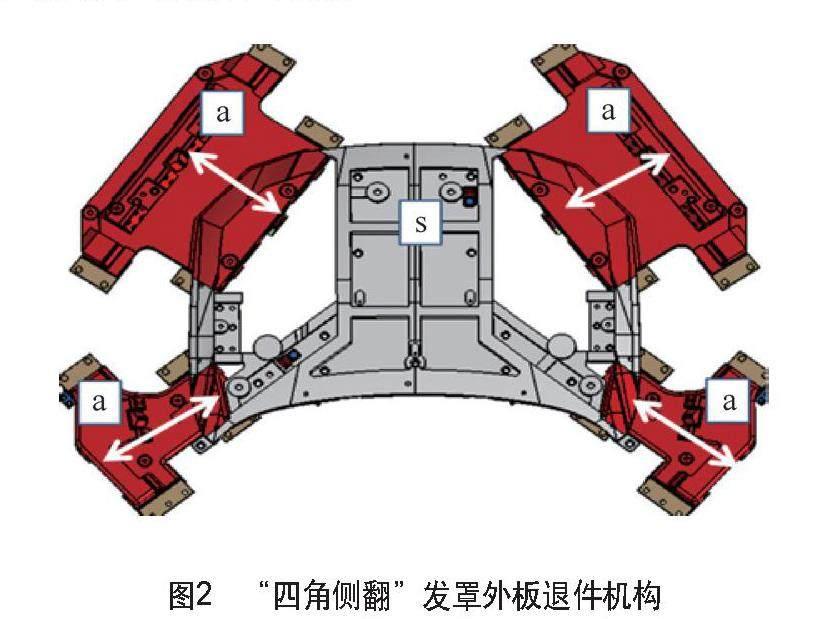

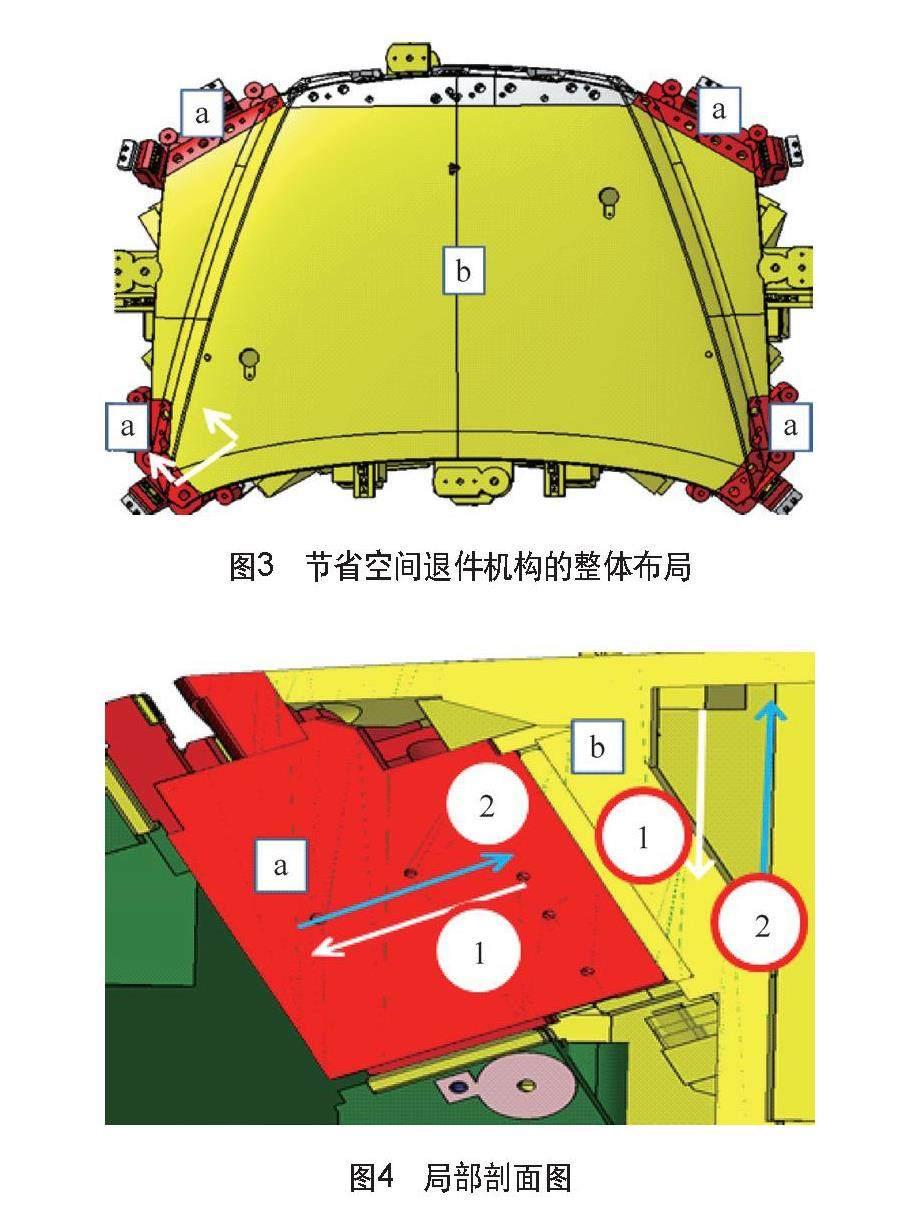

當空間不足以布置圖2形式退件機構時,可以采用如圖3所示的形式。圖3中標b的部分為活動凸模(用作活動鑲塊驅動),標a的部分為活動鑲塊。此機構工作過程如圖4所示,壓件時,上模壓料板向下運動,壓到活動凸模b上,使活動凸模b向下運動,活動凸模b通過導板與活動鑲塊a連接,使活動鑲塊a沿線1方向移動,在開始翻邊前活動凸模b及鑲塊a到達工作位置;退件時,上模壓料板抬起,活動凸模b及鑲塊a通過氮氣缸驅動沿線2方向運動,活動凸模b抬起,活動鑲塊a向內運動,躲開制件側翻邊,機械手將制件抓走。

優點:節省空間,針對尺寸較大的發罩使用;通過優化可以在一序中完成所有翻邊工作,亦可用作更復雜的翻邊形式。

缺點:凸模結構復雜,裝配、保養困難;導向研配困難。

2.“前端及后角側翻”形式

“前端及后角側翻”形式是指發罩與大燈、格柵連接處及鉸鏈位置為側翻的發罩外板形式。如圖5所示,方框內為側翻邊,其他部分為直翻邊。

“前端及后角側翻”形式發罩外板翻邊序退件機構可以選擇如圖6所示形式,標記s部分為固定凸模,標記a、b的部分為活動鑲塊。翻邊退件時,鑲塊b首先沿箭頭方向向內移動,鑲塊b到位后,鑲塊a沿著箭頭方向向內移動,躲開制件全部側翻邊部分,機械手將制件抓走。兩活動鑲塊接縫位置采用空開方式躲避,如圖7所示。

優點:節省工序,可以在一序中完成所有翻邊工作。

缺點:凸模結構復雜,裝配、保養困難;鑲塊接縫位置強度差,易損壞;固定凸模強度差,易損壞。

3.“兩側側翻邊”形式

“兩側側翻”形式是指發罩與前大燈、翼子板搭接位置為側翻邊,其他位置為直翻邊的發罩外板形式,如圖8所示,圖中方框內部分為側翻邊。

“兩側側翻”形式的發罩外板翻邊退件機構可以采用如圖9所示形式,圖中標記s部分為固定凸模,標記a、b部分為活動鑲塊。翻邊退件時,鑲塊a沿著圖10中箭頭方向向下運動,楔形導板平面段脫開(見圖11),鑲塊b沿圖12中箭頭方向斜向下運動,躲開制件側翻,機械手將制件抓走。

優點:節省工序,可以在一序中完成所有翻邊工作。

缺點:活動鑲塊b質量大,氣壓不足時,動作慢。

4.“三側側翻”形式

“三側側翻”形式是指發罩與格柵、前大燈、翼子板搭接位置全部為側翻邊的發罩外板形式,此形式是發罩翻邊最復雜的形式,如圖13所示。

“三側側翻“形式發罩外板的翻邊退件機構可采用如圖14所示形式,圖中標記s的部分為固定凸模,標記a、b、c的部分為活動鑲塊。翻邊退件時,鑲塊a首先沿箭頭方向向上運動,與鑲塊b脫開;然后鑲塊b沿箭頭方向內運動,鑲塊b到位后,鑲塊c通過連桿機構由氣缸驅動斜向下運動(見圖15),鑲塊c脫開制件;最后圖14中標記1的推料裝置由氣缸驅動將制件向前推,使制件側翻邊位置躲開,機械手將制件抓走。

優點:節省工序,可以在一序中完成復雜翻邊工作。

缺點:受制件形狀限制,必須“后大前小”,制件向前推不能存在干涉才可以使用;后部活動鑲塊c質量大,氣壓不足時,動作慢;氣動推件后,較難保證制件位置準確;凸模結構復雜,裝配、保養困難。

結語

本文針對“四角側翻邊”的兩種方式 、“前端及后角側翻邊”方式 “兩側側翻邊”方式和 “三側側翻邊”方式形式的發罩外板退件機構進行分析,并介紹了在同一工序完成所有翻邊的退件機構并闡述其優缺點,基本涵蓋了發動機罩外板可能出現的翻邊形式。一般由四序模具縮減至三序模具,可降低成本約110萬元,不同制件節約成本亦有區別,不能一概而論。

退件機構的目的是實現短工序,故本文介紹的退件機構的優點均為可以單序完成全部翻邊工作,而其缺點則視翻邊的復雜程度而定。基本上是翻邊形式越復雜,退件機構缺點越多。但這些缺點均非致命問題,后續可以根據發罩外板的翻邊需求進行退件機構選擇,希望對后續車型發動機罩外板的模具設計及工藝設計時工序數設定起到一定的借鑒作用。

參考文獻:

[1] 肖鈺. 汽車產品生命周期內的技術降成本方法[J].汽車工程師,2019(8):14-17.

[2] 許天宇,馬莉,蘇傳義. 轎車車身沖壓件材料的降成本方案[J].汽車工藝與材料,2014(6):43-48.

[3] 趙峰,王強,董杰. 門內板前端窗框下部褶皺消除方法研究[J].汽車工藝與材料,2020(2):31-34.

[4] 董佳玲,閆巍,徐勇. 鋁合金發動機罩外板沖壓工藝技術研究[J].汽車工藝與材料,2016(11):8-12.

[5] 蔣磊,王龍,王大鵬. 基于短工序化的側圍外板沖壓工藝與模具設計[J].模具制造,2020(5):15-23.

[6] 程巖. 帶充電口的翼子板工藝優化研究[J].鍛造與沖壓,2020(4):24-27.

[7] 徐明琦,謝文才,張鳳君,等. 載貨汽車沖壓材料降成本方法研究[C].汽車工藝與材料,2010(5):22-26.