汽車涂裝車間PVC手工區(qū)域人員優(yōu)化

田孟轍 劉峰 王飛 楊寶祥 杜尚 張海波

摘要:從生產(chǎn)線人員優(yōu)化的重大意義出發(fā),詳細介紹了某汽車制造廠涂裝車間PVC生產(chǎn)線手工區(qū)人員布局現(xiàn)狀,生產(chǎn)線人員優(yōu)化策略、優(yōu)化方法及優(yōu)化產(chǎn)生的經(jīng)濟效益。通過對生產(chǎn)線人員優(yōu)化策略的深入分析,確定以PVC刷膠點優(yōu)化作為人員優(yōu)化的主要方法。因此,具體探討了刷膠點產(chǎn)生的原因、PVC機器人程序優(yōu)化方法、PVC刷膠點優(yōu)化流程方法,通過各工位實際刷膠點數(shù)量與作業(yè)指導(dǎo)書進行對比,找到影響人員優(yōu)化結(jié)果的瓶頸工位。對瓶頸工位刷膠點數(shù)量及位置進行優(yōu)化,有效降低了瓶頸工位刷膠點數(shù)量。應(yīng)用HCO工時分析法對刷膠點優(yōu)化前后的瓶頸工位工時進行分析,發(fā)現(xiàn)刷膠點的減少能夠很大程度降低瓶頸工位工時,因此根據(jù)生產(chǎn)線產(chǎn)能狀況對幾個工位工作負荷進行重新平衡分配,取消了發(fā)動機蓋、行李艙蓋、主地板右側(cè)等三個工位,實現(xiàn)每班次減少3人的生產(chǎn)線人員優(yōu)化目標,大大降低了車間運營成本,顯著提高了生產(chǎn)效率。

關(guān)鍵詞:人員優(yōu)化;增值操作;PVC刷膠點;瓶頸工位

隨著汽車工業(yè)自動化技術(shù)突飛猛進的蓬勃發(fā)展,以及巨大的客戶市場對汽車制造廠產(chǎn)能和產(chǎn)品質(zhì)量提升的迫切要求,再加上生產(chǎn)車間對精益管理和成本節(jié)約的標準逐年提高,需要對噴漆車間PVC手工區(qū)域人員的工作負荷進行科學(xué)平衡與優(yōu)化。人員優(yōu)化的實施能夠更加深刻地體現(xiàn)先進工藝技術(shù)對生產(chǎn)線自動化率提升的貢獻;人工操作的減少,有助于穩(wěn)定產(chǎn)品質(zhì)量,避免人員誤操作產(chǎn)生的質(zhì)量缺陷;生產(chǎn)線人員減少可以降低人力資源成本,起到節(jié)約公司支出的作用;生產(chǎn)線效率的整體提升能夠?qū)崿F(xiàn)單位時間內(nèi)更多的產(chǎn)出和各車型生產(chǎn)柔性化的需求[1]。因此,PVC手工區(qū)域人員優(yōu)化能夠在提高產(chǎn)品質(zhì)量,提升客戶滿意度,助力降本增效方面發(fā)揮重要作用,為企業(yè)轉(zhuǎn)型發(fā)展持續(xù)提供不竭動力。

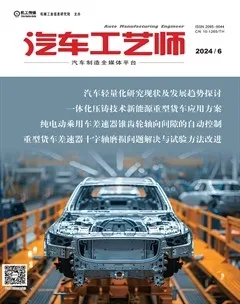

PVC生產(chǎn)線手工人員布局

PVC生產(chǎn)線手工人員共有22人,分布在三個區(qū)域:預(yù)涂膠、車身手工、車底手工。其中預(yù)涂膠2人,車身手工14人,車底手工6人。預(yù)涂膠包括前后2個工位;車身手工包括車頂左右、左右瞎槍嘴、左右門邊、左右尾燈、機艙左右、發(fā)動機蓋、行李艙蓋及左右擦車共14個工位;車底手工包括主地板左右、左右后輪罩、左右前輪罩共6個工位。具體布局如圖1所示。

圖1 PVC生產(chǎn)線手工人員布局

PVC生產(chǎn)線手工人員優(yōu)化策略

首先對生產(chǎn)線各工位工作時間和工位利用率進行分析,同時對現(xiàn)有作業(yè)指導(dǎo)標準進行檢查。通過加工人操作細節(jié)識別動作中的浪費并在未來優(yōu)化過程中消除浪費。對消除浪費后的凈工作量進行工作負荷的平衡,有效提升各工位利用率[2]。最后,將線平衡后各工位標準作業(yè)指導(dǎo)書規(guī)范化并培訓(xùn)加工人,使更新后的標準具有可執(zhí)行性和持續(xù)性。

手工操作主要由三部分構(gòu)成:增值操作、必要非增值操作和浪費。增值操作指從客戶的角度,直接為產(chǎn)品增加價值的工作。必要非增值操作指不為客戶直接創(chuàng)造價值,但為維持正常生產(chǎn)必須進行的操作。浪費指工作或使用材料沒有為產(chǎn)品增加價值。需要通過避免浪費和相應(yīng)的活動來增加增值操作的比例[3]。

對于PVC手工操作來說,增值操作主要包括手工涂膠和手工刷膠。必要非增值操作主要包括濕膠目視檢查、清潔手工槍嘴、在擦膠紙上備膠。浪費主要包括走動和返工兩大類操作。其中PVC返工有三種主要表現(xiàn)形式:清除機器人殘膠、墜膠;清除手工涂刷膠殘膠墜膠;裝焊問題(焊縫大、裝焊膠多)導(dǎo)致的刷膠。必要非增值操作和浪費雖然不能直接為產(chǎn)品增加價值,卻是保證產(chǎn)品質(zhì)量的重要手段,因此,這部分工作時間幾乎不可降低。從優(yōu)化增值操作時間的角度出發(fā),考慮減少手工涂膠或刷膠操作,進而降低瓶頸工位的工位利用率。如果減少手工涂膠操作,為保證產(chǎn)品質(zhì)量達到工藝要求,機器人涂膠工作負荷勢必增加,且存在新建機器人的投資需求,不利于生產(chǎn)成本的降低。因此,可以從優(yōu)化手工刷膠數(shù)量及位置入手,減少加工人手工操作時間,實現(xiàn)降低瓶頸工位利用率和工位線平衡的目標。

PVC刷膠點產(chǎn)生的原因

PVC刷膠主要有五個方面原因,如圖2所示。其中機器人節(jié)拍限制造成的刷膠可以通過增加機器人數(shù)量來優(yōu)化,但往往需要進行設(shè)備等方面的投資,帶來生產(chǎn)成本的提升。所以,往往通過優(yōu)化機器人涂膠程序,消除機器人噴涂過程中不必要的空行程來降低工作時間。同時,適當提升機器人噴涂過程中必要空行程的加速度及速度,把各機器人涂膠工作負荷進行重新分配與再平衡,逐步實現(xiàn)機器人工作時間的降低與刷膠點的優(yōu)化。裝焊問題造成的PVC刷膠可以通過減小裝焊板材尺寸、調(diào)整折邊工藝及降低裝焊膠填充量來優(yōu)化。總裝干涉造成的刷膠可以通過PVC機器人程序調(diào)整,降低PVC膠本身或搭接位置的厚度來優(yōu)化。作業(yè)指導(dǎo)書及腐蝕防護標準要求的刷膠點是不可以取消的,如果取消會對車身質(zhì)量狀態(tài)造成嚴重風險,產(chǎn)生密封不良、外觀不良、總裝干涉等風險。因此,可以從優(yōu)化機器人工作時間、反饋裝焊車間優(yōu)化裝焊問題及優(yōu)化總裝干涉問題出發(fā)降低PVC刷膠點數(shù)。

圖2 PVC刷膠點產(chǎn)生原因

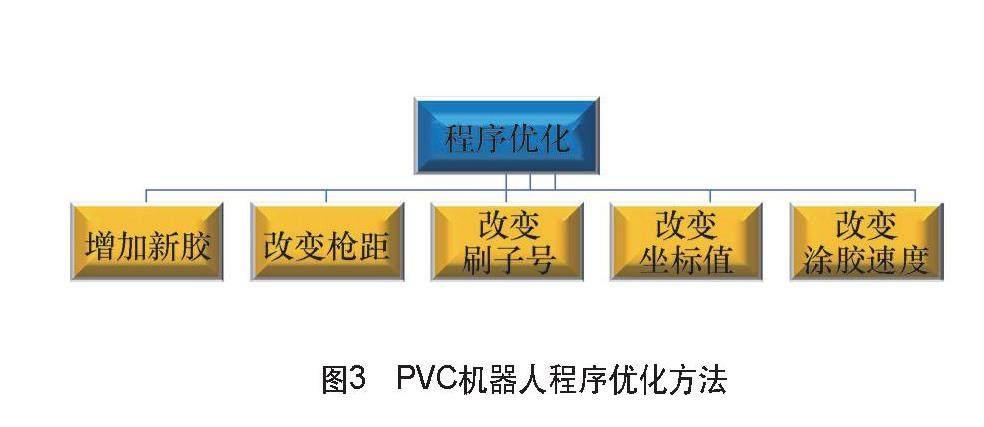

PVC機器人程序優(yōu)化方法

PVC機器人程序優(yōu)化有五種常用方法,如圖3所示。其中增加新膠是應(yīng)用最為廣泛,也是最行之有效的方法。在刷膠位置增加新膠首先有利于密封性的提升,其次避免了單條膠厚度增加導(dǎo)致的外觀不良及總裝干涉風險。

圖3 PVC機器人程序優(yōu)化方法

PVC刷膠點優(yōu)化流程方法

PVC刷膠點優(yōu)化工作遵循標準流程方法,如圖4所示。在PVC刷膠點優(yōu)化流程方法中,影響優(yōu)化結(jié)果的關(guān)鍵步驟是機器人涂膠程序優(yōu)化和涂裝/總裝質(zhì)量測試。因為程序優(yōu)化策略和效果將直接影響肥皂水吹試和總裝安裝測試結(jié)果,一旦發(fā)生密封不良或安裝干涉,則需要重新進行程序優(yōu)化。因此,機器人程序優(yōu)化成為整個刷膠點優(yōu)化流程的核心要素。

圖4 PVC刷膠點優(yōu)化流程方法

各工位實際刷膠點數(shù)量與SWI對比

將PVC手工區(qū)各工位實際刷膠點數(shù)與作業(yè)指導(dǎo)書中的刷膠點數(shù)進行對比,見表1。將實際刷膠點數(shù)較多且存在優(yōu)化空間的工位確定為瓶頸工位。因此,將左尾燈、右尾燈、機艙左側(cè)、機艙右側(cè)、機蓋、主地板左及主地板右等7個手工工位定義為瓶頸工位并對各工位刷膠點進行優(yōu)化。

瓶頸工位刷膠點優(yōu)化成果

經(jīng)過近4個月的PVC程序調(diào)整及涂裝/總裝測試等刷膠點優(yōu)化工作,各瓶頸工位刷膠點發(fā)生顯著減少,取得豐碩的優(yōu)化成果,見表2。這為各手工工位工作負荷平衡,工作量再分配及生產(chǎn)線人員定編優(yōu)化打下堅實的基礎(chǔ)。

本輪優(yōu)化共計減少28個刷膠點,其中通過優(yōu)化機器人節(jié)拍時間及平衡各機器人工作負荷減少19個刷膠點,通過優(yōu)化機器人涂膠程序減少與總裝安裝干涉的5個刷膠點,裝焊通過優(yōu)化焊縫尺寸及涂膠工藝減少4個刷膠點。

為了最大程度實現(xiàn)對瓶頸工位刷膠點進行優(yōu)化,涂裝充分發(fā)揮統(tǒng)籌聯(lián)動、協(xié)調(diào)各方的關(guān)鍵作用,聯(lián)合裝焊和總裝對刷膠點產(chǎn)生的原因進行分析,探討通過工藝調(diào)整進行刷膠點優(yōu)化的可能性。涂裝和裝焊每周召開一次工程師工藝質(zhì)量問題溝通會,對影響PVC機器人噴涂質(zhì)量的折邊縫隙大、焊縫搭邊小、裝焊膠溢出過多等問題進行討論,提出優(yōu)化方案并落實。涂裝制訂了詳細的總裝培訓(xùn)計劃,要求PVC段長、工程師和班長定期到總裝進行相關(guān)工藝質(zhì)量知識的學(xué)習,在滿足總裝安裝需求的前提下進行刷膠點優(yōu)化。

表2 各瓶頸工位刷膠點數(shù)量優(yōu)化前后對比(單位:個)

工位 優(yōu)化前刷膠點數(shù) 優(yōu)化后刷膠點數(shù) SWI刷膠點數(shù)

左尾燈 16 13 12

右尾燈 17 15 12

機艙左 16 12 10

機艙右 12 11 11

機蓋 12 8 6

主地板左 15 8 10

主地板右 14 7 10

PVC手工區(qū)人員優(yōu)化分析

PVC手工區(qū)刷膠點的優(yōu)化直接帶來了各瓶頸工位工作時間和工位利用率的降低,為各工位工作負荷平衡和人員定編優(yōu)化創(chuàng)造了重要條件。

目前后蓋工位只有4個刷膠點,且后蓋工位和尾燈工位工作內(nèi)容在空間上較為接近,因此,當左右尾燈成功進行刷膠點優(yōu)化后,作為主要增值操作的刷膠工作大為減少,左右尾燈工位可以在不超過標準節(jié)拍時間的要求下分別承擔后蓋左側(cè)和后蓋右側(cè)的刷膠操作,從而實現(xiàn)后蓋工位工作量再分配及工作人員定編優(yōu)化。

刷膠點優(yōu)化工作的完成,使機蓋工位的刷膠點數(shù)量由優(yōu)化前的12個降低至優(yōu)化后的8個,而與機蓋工位工作區(qū)域相鄰近的機艙左側(cè)和機艙右側(cè)刷膠點數(shù)也比優(yōu)化前有所降低,這就為機艙左右工位分別承擔機蓋兩側(cè)的刷膠操作提供了可能,從而在機艙左右兩側(cè)工位利用率與刷膠點減少前幾乎相同的條件下對機蓋工位工作人員定編進行優(yōu)化。

主地板左右兩側(cè)的刷膠工作與機艙尾燈工位不盡相同,主要體現(xiàn)在主地板工作區(qū)域較為寬廣,涵蓋車體整個底盤所有位置。因此,主地板工位由于刷涂不同位置造成的人員走動時間及目視檢查整個底盤區(qū)域機器人涂膠質(zhì)量的時間大為增加。通過刷膠點優(yōu)化大幅降低主地板刷膠工作負荷,在人員走動時間和目視檢查時間幾乎未減少的條件下對主地板右側(cè)工位人員定編進行優(yōu)化。

研究對比了人員定編優(yōu)化前后PVC手工線工位布局圖,如圖5所示。分析測量了刷膠點優(yōu)化前后及工位優(yōu)化后工作時間,如圖6所示。根據(jù)工位工作時間和PVC生產(chǎn)線標準節(jié)拍時間計算出刷膠點優(yōu)化前后及工位優(yōu)化后工位利用率,如圖7所示。

圖5 PVC手工線工位優(yōu)化前后布局對比

圖6 PVC手工線瓶頸工位優(yōu)化前后工作時間對比

圖7 PVC手工線瓶頸工位優(yōu)化前后工位利用率對比

PVC手工區(qū)人員優(yōu)化經(jīng)濟效益

通過PVC手工線車身及車底區(qū)域的刷膠點優(yōu)化及操作人員工作負荷平衡與重新分配,成功實現(xiàn)車身手工區(qū)機蓋、后蓋及車底手工區(qū)主地板右側(cè)工位編制的取消。對比了工位編制優(yōu)化前后工位數(shù)量和人員數(shù)量,見表3。

表3 優(yōu)化前后工位數(shù)量和人員數(shù)量對比(單位:個)

區(qū)域 工位數(shù) 人員數(shù)

優(yōu)化前 優(yōu)化后 優(yōu)化前 優(yōu)化后

預(yù)涂膠 2 2 4 4

車身手工 14 12 28 24

車底手工 6 5 12 10

手工工位編制的取消直接帶來工位數(shù)量和人員數(shù)量的變化。車身手工區(qū)減少機蓋和后蓋2個工位,車底手工區(qū)減少主地板右側(cè)1個工位。在涂裝車間雙班運行模式下,每個工位有2個人員定編,按照每個人員定編28.9萬元人民幣/年的綜合人工成本計算,每年節(jié)約人工成本28.9萬元×2×3=173.4萬元。

結(jié)語

PVC手工線已經(jīng)順利完成瓶頸工位的確定,刷膠點優(yōu)化,各工位工作負荷重新平衡與分配,工位定編優(yōu)化等過程。在現(xiàn)有設(shè)備條件,質(zhì)量標準和作業(yè)環(huán)境下最大程度優(yōu)化了生產(chǎn)線人員配置,從節(jié)約人力資源支出的角度降低了車間運行成本。

車身手工區(qū)雖然已取消機蓋和后蓋2個工位,但增加刷膠操作的機艙和尾燈工位利用率較高,加工人工作負荷較大。需要對尾燈、機艙工位刷膠點進行持續(xù)優(yōu)化,減少加工人工作負荷。

車底手工區(qū)主地板工位雖然已完成刷膠點數(shù)最大限度的優(yōu)化,但人工目視檢查機器人涂膠時間依然較長,未來可以考慮引進視覺系統(tǒng)自動檢查機器人涂膠狀態(tài)。前后輪罩工位的刷膠點數(shù)依然較多,未來將同裝焊和總裝合作對前后輪罩刷膠點進行優(yōu)化,同側(cè)前后輪罩有望合并為同一工位。

參考文獻:

[1] 郭術(shù)川,王兵,陳道飛,等. 淺談新能源汽車涂裝PVC工序工藝方案[J]. 上海涂料,2021,59(5):44-46.

[2] 董雄報,程茜.生產(chǎn)線的平衡及優(yōu)化研究[J].價值工程,2018,37(32):261-262.

[3] 孫玉來.基于精益生產(chǎn)方式的A公司生產(chǎn)線效率優(yōu)化研究[D].上海:華東理工大學(xué),2013.