淺談?wù)嚦叽缦到y(tǒng)匹配

張漠

摘要:在整車尺寸匹配工作中,測(cè)量工作能客觀反映出零件或者匹配狀態(tài)的真實(shí)狀態(tài)。三坐標(biāo)測(cè)量技術(shù)是基礎(chǔ)數(shù)學(xué)中立體幾何的應(yīng)用,對(duì)系統(tǒng)匹配工作也有闡述。

關(guān)鍵詞:測(cè)量技術(shù);制造公差;DTS;累積偏差;容錯(cuò)率;結(jié)果導(dǎo)向

汽車尺寸匹配問(wèn)題是困擾汽車主機(jī)廠最主要問(wèn)題之一,汽車匹配質(zhì)量給用戶帶來(lái)直觀的感受,直接體現(xiàn)了一家主機(jī)廠的設(shè)計(jì)制造水平。匹配問(wèn)題是質(zhì)量管控中最常見也是最主要的工作。尺寸匹配問(wèn)題的難點(diǎn)在于涉及零件多,尺寸鏈復(fù)雜,零件自身尺寸波動(dòng)會(huì)導(dǎo)致尺寸鏈累積偏差動(dòng)態(tài)波動(dòng)。在以往的尺寸問(wèn)題管控方法中要求各個(gè)零件按照各自的尺寸制造公差控制,但多個(gè)零件制造公差累積到一起后往往會(huì)超出整車DTS(整車尺寸匹配公差)要求。零件生產(chǎn)過(guò)程中基于產(chǎn)品材料特性、結(jié)構(gòu)特性、設(shè)備及工藝過(guò)程影響很難將零件尺寸做到和設(shè)計(jì)狀態(tài)一致,即零件很難做到偏差為零,零件尺寸會(huì)在既定公差帶內(nèi)波動(dòng),當(dāng)某一零件波動(dòng)較大,或者尺寸鏈內(nèi)零件累積偏差對(duì)匹配狀態(tài)不利會(huì)導(dǎo)致匹配問(wèn)題出現(xiàn),發(fā)生問(wèn)題后需眾多工程技術(shù)人員梳理排查及問(wèn)題解決。問(wèn)題解決的時(shí)效性決定該問(wèn)題對(duì)于成本及產(chǎn)量的影響。

測(cè)量技術(shù)在尺寸問(wèn)題中的應(yīng)用

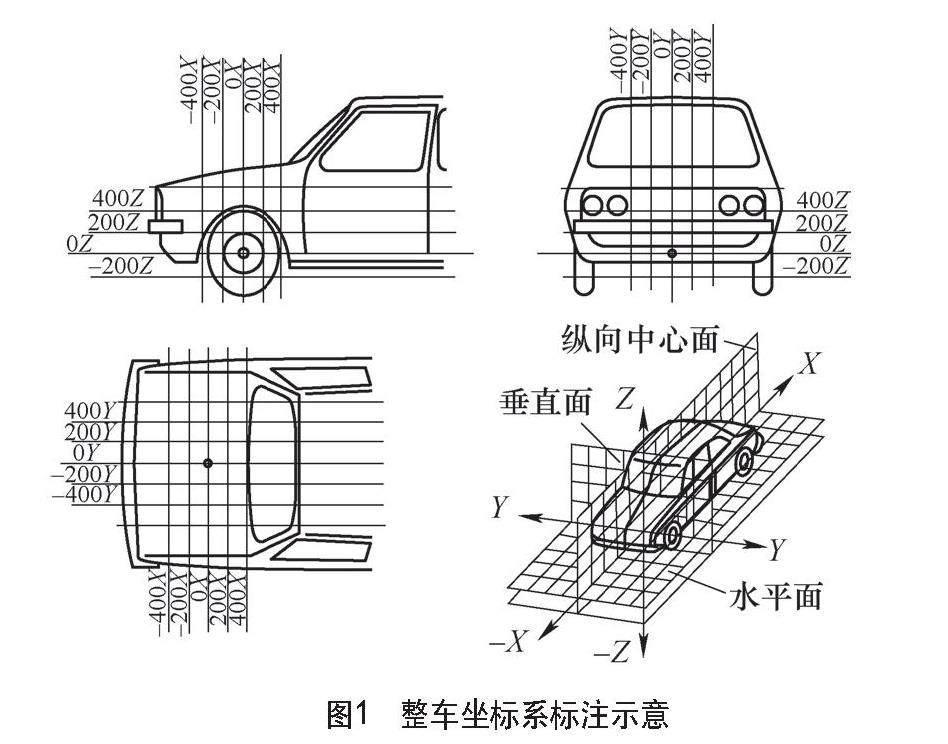

測(cè)量技術(shù)是基礎(chǔ)數(shù)學(xué)中立體幾何的應(yīng)用,通常情況下定義兩個(gè)前輪輪轂中心構(gòu)造的中點(diǎn)為整車坐標(biāo)系原點(diǎn),整車坐標(biāo)系是基于定義的原點(diǎn)對(duì)整車進(jìn)行標(biāo)注,如圖1所示。

圖1 整車坐標(biāo)系標(biāo)注示意

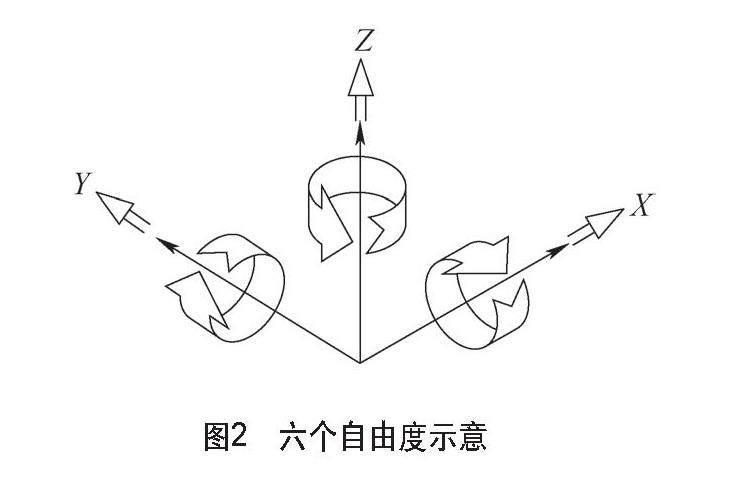

每個(gè)剛性物體在三維空間中都有6個(gè)自由度,即沿X、Y、Z坐標(biāo)軸的移動(dòng)和繞X、Y、Z坐標(biāo)軸的轉(zhuǎn)動(dòng),如圖 2所示。

為了確定一非旋轉(zhuǎn)體的位置,必須用所有6個(gè)可能的運(yùn)動(dòng)方向來(lái)對(duì)其定位,此3-2-1法則便規(guī)定了一個(gè)此類明確的定位法。此法則決定了下列主定位點(diǎn)的分布:3個(gè)定位點(diǎn)在Z方向(確定一個(gè)基準(zhǔn)面); 2個(gè)定位點(diǎn)在Y方向(確定一個(gè)基準(zhǔn)線); 1個(gè)定位點(diǎn)在X方向(確定一個(gè)基準(zhǔn)點(diǎn))。

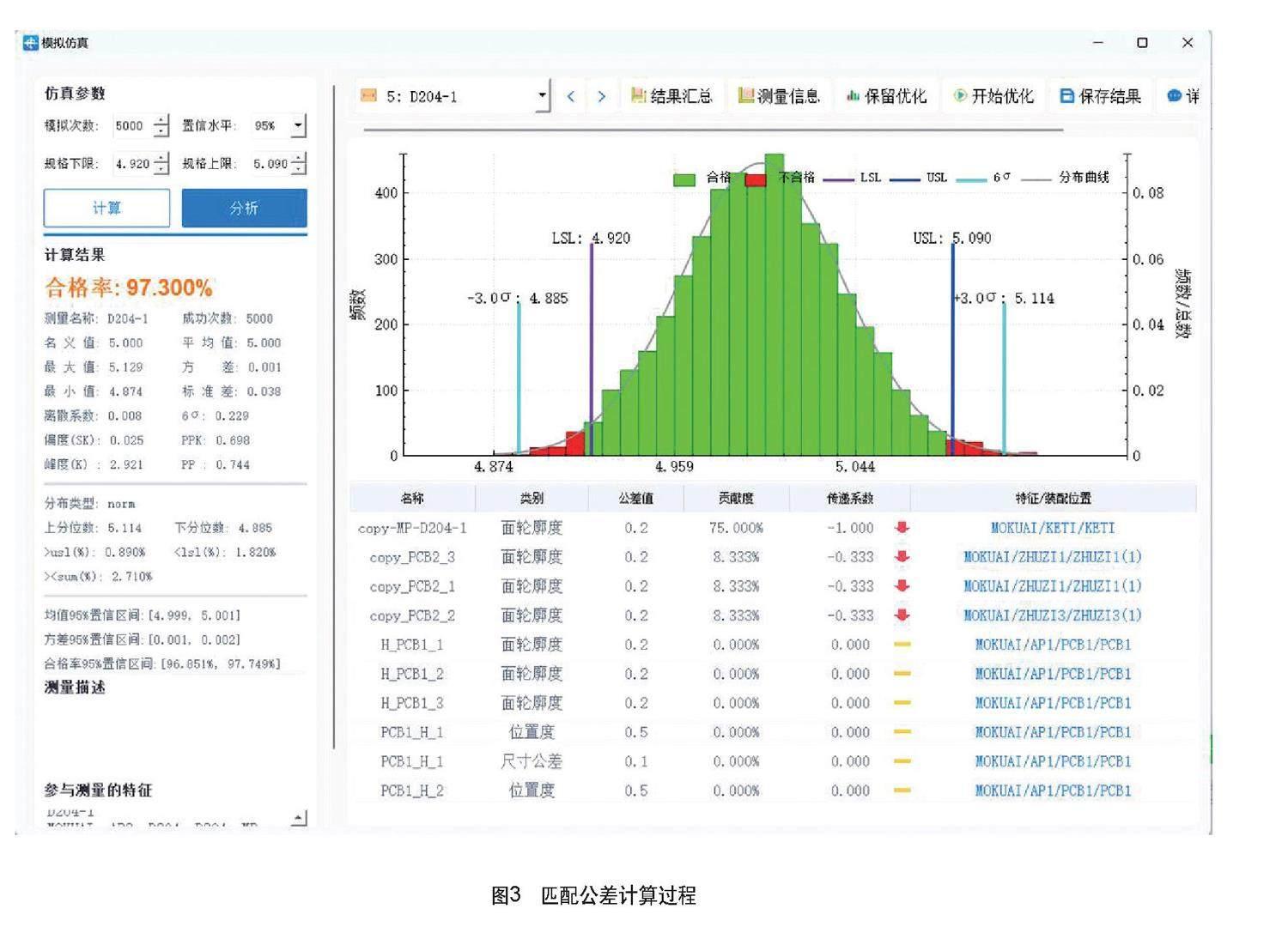

測(cè)量工作客觀反應(yīng)出零件或者匹配問(wèn)題真實(shí)狀態(tài)的過(guò)程,確定零件在空間下尺寸及位置度狀態(tài)是否滿足技術(shù)文件中公差要求。公差要求分為兩部分,一是圖樣中定義的制造公差,二是DTS中定義的匹配公差。零件制造公差是在研發(fā)過(guò)程中基于產(chǎn)品材料特性、結(jié)構(gòu)特性、設(shè)備及工藝過(guò)程影響等綜合因素定義出產(chǎn)品允許波動(dòng)范圍,即零件在空間下允許的最大偏差要求。匹配公差是整車車型開發(fā)技術(shù)文件中明確了整車外觀及內(nèi)飾各個(gè)零部件之間的間隙、平面度要求,匹配公差是在零件尺寸公差基礎(chǔ)上基于統(tǒng)計(jì)概率學(xué)中蒙特卡洛算法,通過(guò)大量模擬計(jì)算來(lái)確定在特定區(qū)間下合格率范圍,最終基于合格率百分比來(lái)明確當(dāng)前位置匹配公差要求。一般情況下合格率百分比不小于95%,匹配公差計(jì)算過(guò)程如圖3所示。

尺寸匹配問(wèn)題的難點(diǎn)在于涉及零件多,尺寸鏈復(fù)雜,測(cè)量可以在問(wèn)題拆解過(guò)程中,明確當(dāng)前問(wèn)題尺寸鏈中零件對(duì)問(wèn)題影響情況,進(jìn)而明確下一步分析或優(yōu)化計(jì)劃。解決匹配問(wèn)題的難點(diǎn)在于零件在滿足制造公差的前提下如何讓累積偏差盡可能的滿足匹配公差要求,在后續(xù)問(wèn)題管控的過(guò)程中確保問(wèn)題不復(fù)發(fā)。

匹配公差的要求往往小于尺寸鏈涉及零件公差之和,這就導(dǎo)致目前在匹配問(wèn)題分析解決過(guò)程常見的兩種工作模式,一是零件制造公差加嚴(yán),二是匹配公差偏差放行。零件公差加嚴(yán)的過(guò)程會(huì)導(dǎo)致零件合格率降低,制造成本增加。匹配公差偏差放行相當(dāng)于為保證產(chǎn)量要求而犧牲質(zhì)量要求。

基于結(jié)果導(dǎo)向尺寸匹配問(wèn)題分析思路

整車DTS是基于統(tǒng)計(jì)概率學(xué)中蒙特卡洛算法計(jì)算出當(dāng)前尺寸鏈零件公差累積結(jié)果在匹配公差區(qū)間范圍內(nèi)合格率大概率滿足設(shè)計(jì)要求,這就導(dǎo)致匹配狀態(tài)合格是大概率事件,但匹配問(wèn)題的產(chǎn)生又是客觀事實(shí)。在結(jié)果導(dǎo)向下,通過(guò)提高尺寸匹配問(wèn)題容錯(cuò)率的解題思路,要比匹配問(wèn)題產(chǎn)生后系統(tǒng)梳理排查分析的傳統(tǒng)方式要高效。累積偏差是影響匹配問(wèn)題產(chǎn)生的最主要因素,如何合理釋放累積偏差是高效解決匹配問(wèn)題的關(guān)鍵。

基于結(jié)果導(dǎo)向,零件尺寸管控過(guò)程中,可以通過(guò)測(cè)量工作有選擇的釋放累積偏差。在測(cè)量策略制定尤為重要,在測(cè)量點(diǎn)位規(guī)劃PMP的基礎(chǔ)上關(guān)注功能尺寸FMK的定義,零件在滿足制造公差基礎(chǔ)上,基于DTS來(lái)確定功能尺寸的公差要求。在匹配關(guān)系復(fù)雜的尺寸鏈系統(tǒng)中,可以基于定位關(guān)系建局部坐標(biāo)系測(cè)量,確定零件匹配過(guò)程零件直接相對(duì)位置關(guān)系。局部系的優(yōu)點(diǎn)是相對(duì)偏差不變的情況下,零件偏差等級(jí)小,問(wèn)題優(yōu)化量清晰。在上述測(cè)量工作過(guò)程中,測(cè)量可以給尺寸匹配問(wèn)題清晰的輸入,為尺寸問(wèn)題優(yōu)化給予明確的方向和優(yōu)化量。

例如:某零件A與B匹配公差間隙(2±0.5)mm,平面度(0±0.5)mm。零件A?造公差±0.5mm,零件B制造公差±0.5mm,零件A為總成零件局部與零件B匹配。基于零件A和B匹配關(guān)系以50~100mm為距離做截面來(lái)確定測(cè)量點(diǎn)位置,包含型面與輪廓尺寸,點(diǎn)位規(guī)劃位置示意如圖4所示。

零件A和B制造公差極差為±1mm大于匹配公差,為了滿足匹配公差要求,將零件A和B尺寸公差加嚴(yán)±0.25mm,對(duì)零件尺寸要求太苛刻。功能尺寸是基于匹配公差對(duì)制造公差的補(bǔ)充,以截面1為例,截面1在零件A上對(duì)應(yīng)的兩個(gè)位置A1、A11輪廓尺寸的檔距即為截面1輪廓功能尺寸,通過(guò)計(jì)算該位置功能尺寸公差為0.5mm,即A1、A11輪廓尺寸制造公差±0.5mm,A1~A11功能尺寸公差±0.5mm,在零件滿足制造公差的前提下,通過(guò)定義功能尺寸的方式加嚴(yán)公差更合理。

零件A是總成零件,受生產(chǎn)過(guò)程影響與零件B匹配區(qū)域偏差較大,可以通過(guò)在零件A上選取截面A1與A4位置型面4點(diǎn)構(gòu)造找正面,輪廓位置4點(diǎn)構(gòu)造旋轉(zhuǎn)軸線,A6位置輪廓2點(diǎn)構(gòu)造對(duì)齊點(diǎn),建立局部坐標(biāo)系,在局部坐標(biāo)系下測(cè)量該位置。對(duì)與零件來(lái)講局部系和整車系下功能尺寸絕對(duì)值是一樣的,局部系的優(yōu)勢(shì)是偏差等級(jí)小,對(duì)于分析優(yōu)化過(guò)程中針對(duì)性和指向性更強(qiáng)。

結(jié)語(yǔ)

綜上所述,整車尺寸管控工作的目標(biāo)是“沖氣以為和”,整車零件尺寸匹配狀態(tài)滿足車型開發(fā)技術(shù)文件DTS要求。基于此目標(biāo),結(jié)果導(dǎo)向下的測(cè)量工作針對(duì)性更強(qiáng),能夠讓尺寸匹配問(wèn)題邏輯性更清晰。需要測(cè)量相關(guān)工作人員豐富的從業(yè)經(jīng)驗(yàn),對(duì)測(cè)量、零件產(chǎn)品機(jī)構(gòu)及尺寸匹配工作有清晰的認(rèn)識(shí)。該工作模式在項(xiàng)目開始前對(duì)在整車項(xiàng)目階段提升匹配問(wèn)題優(yōu)化、設(shè)備調(diào)試效率,加快項(xiàng)目進(jìn)度;批量生產(chǎn)過(guò)程中減少尺寸匹配缺陷產(chǎn)生、節(jié)約分析資源、降低返修工時(shí)及人員投入;將尺寸匹配問(wèn)題分析工作轉(zhuǎn)變?yōu)槌叽绻芸兀纱罱y(cè)量數(shù)字化管理系統(tǒng),由問(wèn)題被動(dòng)發(fā)現(xiàn)轉(zhuǎn)變?yōu)閿?shù)據(jù)變化管理。