汽車沖壓材料成本控制策略探討

郭濤 高義峰 左四雨

作者簡介:郭濤(1988—),男,工程師,碩士學位,研究方向為沖壓同步工程、工藝開發、數字化虛擬仿真。

參考文獻引用格式:

郭濤, 高義峰, 左四雨. 汽車沖壓材料成本控制策略探討[J]. 汽車工藝與材料, 2024(6): 51-57.

GUO T, GAO Y F, ZUO S Y. Discussion on Cost Control Strategies for Automotive Stamping Materials[J]. Automobile Technology & Material, 2024(6): 51-57.

摘要:為從材料成本控制角度降低沖壓成本,從材料利用率提升、鈑金制造新工藝應用、合理選材3個方面,結合具體的應用案例,探討了汽車沖壓材料成本的控制策略。首先,針對材料利用率可從產品協同開發、沖壓工藝優化及沖壓廢料再利用3個方面進行提升。其次,鈑金制造新工藝方面可采用輥壓、集成式熱成形等工藝代替單件沖壓或多件單獨沖壓后點焊的工藝。最后,針對合理選材,給出了同強度鋼材選擇原則、烘烤硬化鋼代替無間隙原子鋼和高強度鋼的應用建議。

關鍵詞:材料成本 材料利用率 產品協同 工藝優化 合理選材

中圖分類號:U463.8;U468.2? ? ?文獻標志碼:B? ? DOI: 10.19710/J.cnki.1003-8817.20240106

Discussion on Cost Control Strategies for Automotive Stamping Materials

Guo Tao, Gao Yifeng, Zuo Siyu

(SAIC Volkswagen, Shanghai 201805)

Abstract: In order to reduce stamping cost from perspective of material cost control, this article discussed the cost control strategy for automotive stamping material from three aspects: improving material utilization rate, applying new sheet metal manufacturing processes, and selecting materials rationally, combined with specific application cases. Firstly, material utilization can be improved by product collaborative development, stamping process optimization, and reusing stamping waste materials. Secondly, in the application of new sheet metal manufacturing processes, processes such as roller pressing and integrated heat forming can be used to replace the process of single stamping or multiple separate stamping followed by spot welding. Finally, in terms of rational material selection, principles for selecting steel with the same strength, using bake-hardening steel instead of interstitial-free steel, and recommendations for the application of high-strength steel are provided.

Key words: Material cost, Material utilization rate, Product collaboration, Process optimization, Reasonable material selection

1 前言

隨著全球汽車行業的快速發展和競爭的加劇,主機廠對降低成本、提高效率和保持競爭力的需求日益凸顯[1]。材料成本控制作為汽車沖壓制造的重要一環,成為汽車制造企業關注的焦點之一。有效的材料成本控制不僅可以直接降低生產成本,還可以提高資源利用效率,推動工藝技術的創新,提升產品質量,從而實現企業的可持續發展。

汽車沖壓件的制造成本包括一次性成本和長期成本[2]。一次性成本主要包括設備成本與模具成本,長期成本包括設備部件的損耗成本、人員成本、能源成本、材料成本等。其中,材料成本隨著產量增加呈線性增加,材料成本控制對于沖壓降本非常重要[3-5]。

本文從產品協同開發、沖壓工藝優化、廢料的利用、新工藝應用、選材的原則等方面探討汽車沖壓材料成本控制的具體策略和方法。

綜合來看,材料成本的控制措施主要包括3個方面:提升材料利用率、采用新的鈑金制造工藝、合理選材。本文針對這3個方面,結合具體應用案例進行探討。

2 材料利用率提升

材料利用率可從產品協同開發、沖壓工藝優化以及沖壓廢料再利用3個維度提升[6]。

2.1 產品協同開發

在沖壓件同步工程階段,產品設計決定零件的材料利用率上限[7]。因此,需要以材料利用率為目標進行產品協同開發,對產品進行合理的合并、拆分、優化局部特征及公差定義。

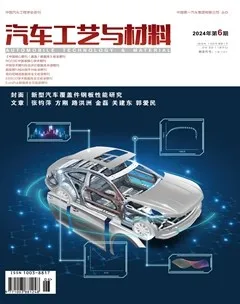

2.1.1 零件合并設計

圖1為某車型的后蓋合并設計案例,原始方案設計分為后蓋上部與后蓋下部2個零件,材料均為厚度為0.6 mm的CR210IF,將2個零件合并設計為一體式后蓋,可以減少拉延補充面,材料利用率由43.9%提升至46.9%。

2.1.2 零件拆分設計

圖2為某車型的側圍C柱內板拆分設計案例,將整體式零件拆為2個零件,并焊接。零件拆分后,沖壓綜合材料利用率由45.3%提升至50.4%。

需要注意的是,拆件方案雖有利于零件材料利用率提升及成形性控制,但會增加焊接成本,對NVH性能可能有不利影響,需要基于更全面的評價結果進行方案取舍。

2.1.3 零件局部優化

圖3為拼焊板(Tailor-Welded-Blank,TWB)天窗加強件拼焊縫位置優化示例,該零件由厚度為2.4 mm和1.5 mm的CR3拼焊而成,在保證車輛強度及沖壓成形性能的前提下,將焊縫由中間位置向兩側移動,當移動距離為70 mm時,所需料片總質量由20.3 kg減少至19.0 kg,單車約減少1.3 kg材料。

2.1.4 合理定義零件公差

常規產品邊界公差要求為±0.5 mm,需要采用拉延后精切邊的工藝,一般工藝要求留有5~10 mm切邊余量。若將產品邊界公差放大為±2 mm,則可在工藝上對零件邊線使用預開法,對影響材料利用率的敏感區域進行板料邊界精準預測,經過拉延或成形后即可滿足邊界公差要求,取消后序精切邊。圖4為熱成形加強件案例,圖4a為常規公差定義下的沖壓狀態,料片尺寸較大且沖壓后料片距離零件邊界有較大余量,圖4b為合理公差定義后的沖壓狀態,料片尺寸較小且沖壓后料片距離零件邊界幾乎沒有余量,材料利用率由85.3%提升至91.2%。

2.2 沖壓工藝優化

沖壓工藝方案對材料利用率具有顯著影響,本質上是考慮如何減少工藝補充面造成的材料浪費,可以通過淺拉延及其衍生方法的應用、合并拉延、零件嵌套拉延以及合理的落料排樣提升材料利用率。

2.2.1 淺拉延及其衍生方法的應用

在保證零件質量的前提下,盡可能減小補充面可提升材料利用率,淺拉延是最常用的方法,下面介紹淺拉延及其衍生方法。

a. 單純淺拉延:零件的拉延深度直接決定工藝補充面的面積,淺拉延可以顯著減小工藝補充面的面積,進而提升材料利用率。圖5為某翼子板采用不同拉延深度的材料利用率對比,圖5a為采用較深的壓料面設計的深拉延狀態,圖5b為壓料面抬升后的淺拉延狀態,采用淺拉延后材料利用率由33.6%提升至37.5%。

一般來說,門外板、牌照板等平坦零件可采用鎖死筋與淺拉延配合的方式大幅提升材料利用率。但為保證材料被充分拉伸,零件通常有最小減薄率的要求,以利于回彈尺寸及表面質量控制,實際應用時應結合仿真結果確定最小拉延深度。

b. 開口拉延:當零件某個方向或某些局部的拉延深度為0時即為開口拉延,屬于淺拉延的衍生方法。圖6為側圍內板采用開口拉延和閉口拉延的對比,在零件上、下兩側將圖6a的封閉拉延設計改為圖6b的開口拉延,可使卷料寬度由1 300 mm減小至1 160 mm。

需要注意的是,開口拉延狀態下零件的拉伸充分性低于封閉拉延,需要基于零件的拉伸狀態以及回彈情況確定更合理的拉延方案。

c. 三動拉延:三動拉延為淺拉延的另一種衍生方法。一般而言,拉延工藝的壓料面均設置于零件的同一側,以保證壓料閉合狀態良好。例如,單動拉延時壓料面均位于零件下方,雙動拉延時壓料面均位于零件上方。對于深度較大的零件,該設計往往需要較大的工藝補充面,而采用三動拉延可大幅降低工藝補充面,即外部的壓料面設計成上部和下部均為運動部件。

以后蓋內板為例,圖7為采用三動拉延和傳統拉延的工藝面對比,三動拉延工藝面可以使工藝面的線長顯著小于傳統拉延工藝面,特別是在零件的緩沖塊安裝面和鎖安裝面附近,線長減少量可達70~80 mm,從而顯著提升材料利用率。

2.2.2 合并成形

對于門外板、無框門內板、部分后蓋等常見的覆蓋件,采用合并成形能夠顯著提高材料利用率。圖8為典型零件采用合并成形方式的案例,門外板材料利用率由圖8a單獨拉延的73.2%提升至圖8b合并拉延的77.3%。

合并成形不僅局限于左右對稱零件,只要2個或多個零件使用的材料相同且零件尺寸和型面走勢滿足合并成形工藝要求即可進行合并成形設計。需要注意的是,該設計需在同步工程階段進行模擬驗證。

2.2.3 套件生產

還有一種特殊的合并成形是在較大零件的非產品區域嵌套較小的零件。例如,前蓋內板減輕孔、門內板窗孔、后蓋窗孔、天窗加強件窗孔等區域均可以考慮嵌套具有相同材料屬性的小尺寸簡單零件。圖9為后蓋嵌套前蓋鎖加強件,綜合材料利用率由嵌套前的53.5%提升至嵌套后56.4%。

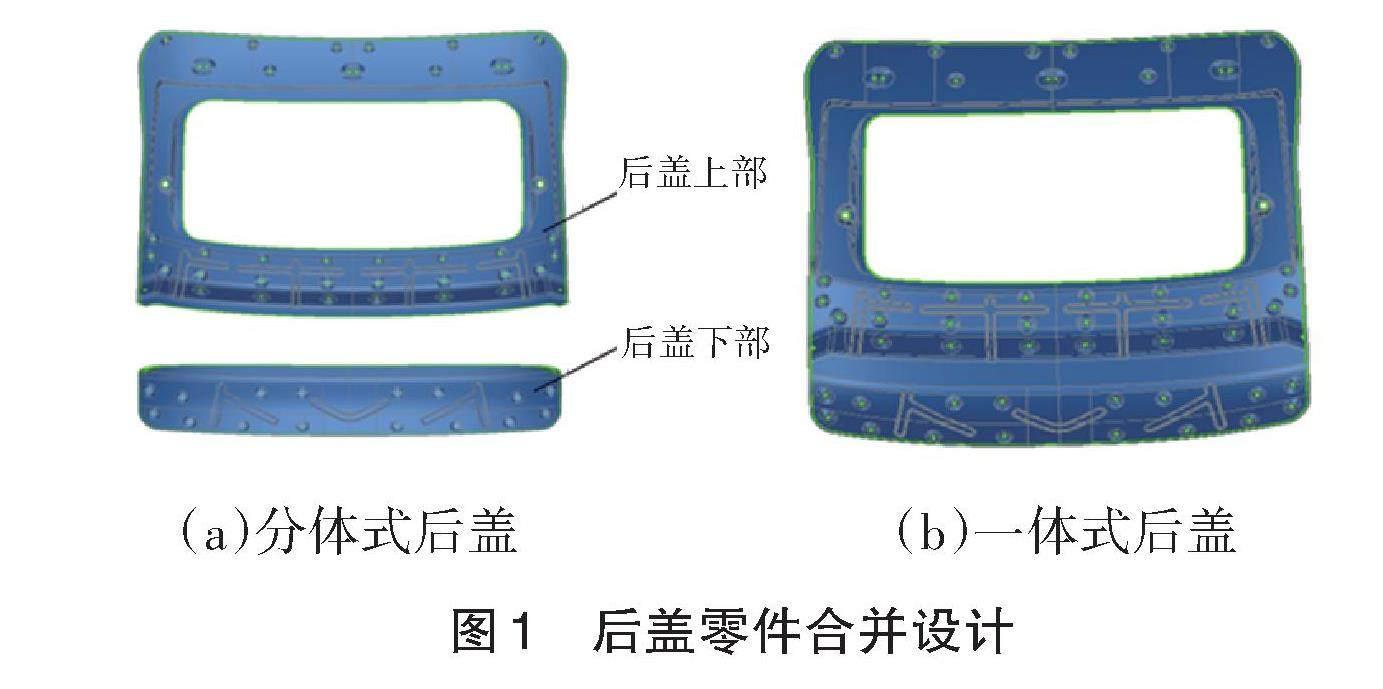

2.2.4 落料排樣

對料片尺寸的優化也是常用的材料降本手段,本質上是減少工藝補充面的材料消耗。將常規的方料、梯形料等規則形狀料片改為不規則的形狀,進行落料嵌套,可在一定程度上提升利用率。

圖10為翼子板排樣優化案例,從圖10a的常規梯形料優化為圖10b的異性料嵌套排樣后,單個零件可節省約0.3 kg材料。需要注意的是,異形料增加了落料模具成本,因此,需要結合預期產量等指標綜合考慮總成本的影響。

上述案例是針對一個零件的料片進行優化與嵌套排樣。此外,還可以對不同的零件在同一個卷料上進行嵌套排樣,從而達到更高的綜合材料利用率。

對料片進行嵌套同樣存在風險,例如,開模后如果發生零件設計變更,嵌套方案的調整靈活性比方料或梯形料等常規方案要差,某些情況下可能會犧牲材料利用率,因此,需要結合零件的更改可能性進行合理選擇。

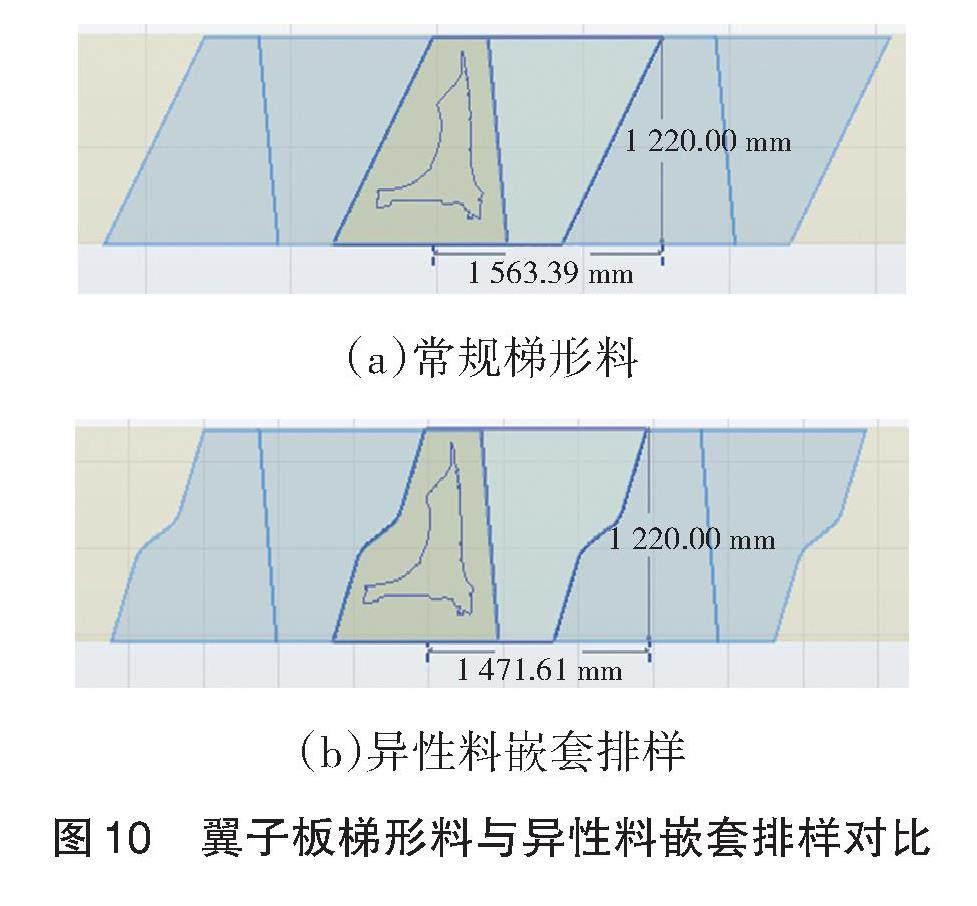

2.3 廢料再利用

將沖壓廢料再利用于其他零件能夠大幅降低材料成本。以冷沖鋼材CR3為例,沖壓廢料銷售費用比沖壓前的原材料采購費用低約5元/kg。

沖壓廢料分為拉延前和拉延后2種。拉延前廢料是在開卷落料階段產生的,廢料與母材性能一致。拉延后廢料是拉延后切割獲得的,相比母材已經有一定的減薄和塑性變形強化。

2.3.1 拉延前的廢料利用

側圍等零件通常有較大落料廢料,可用于較小零件的沖壓。圖11為某側圍廢料再利用案例,其門洞及車頂區域的3塊廢料可分別用于2個隔板、2個行禮箱封板及1個尾燈支架蓋板零件沖壓,單個側圍可重復利用的廢料約為0.75 kg。

常規落料線無專門收集廢料的裝置,需按照廢料收集的需要進行改造,一般采用廢料小車。

2.3.2 拉延后的廢料利用

由于拉延后的廢料性能發生變化,需進行試驗得到拉延后材料的參數,基于更新的模擬材料卡進行零件可制造性分析,才可應用于其他零件的制造。

表1為厚度為0.8 mm的CR3用于某車頂拉伸前后的材料參數對比,拉伸后選取天窗區域材料進行性能檢測,材料拉伸后的成形性能相關指標均有不同程度的降低。

圖12為基于2種不同的材料參數對相同拉延工藝下的尾燈封板進行成形模擬的結果,使用拉伸后的CR3成形性明顯惡化。因此,對拉延后的廢料利用務必要基于合理的材料性能作為分析前提。

圖13為車頂拉延后天窗區域廢料利用案例。圖13a方案1是將廢料用于4個相同的車頂后橫梁,圖13b方案2是將廢料用于3個不同零件,包括1對左右對稱件D柱加強板和1個非對稱件車頂后橫梁。該車型所有車頂都有天窗,從零件數量配比的角度看,更推薦方案2,因為車頂與廢料再生產的零件數量配比是1∶1,更經濟。

3 應用鈑金制造替代工藝

某些特定的產品可采用替代工藝,相比常規單件冷沖壓工藝或者多個單件沖壓后再焊接為總成的工藝具有更大的材料成本優勢。常用的替代工藝包括輥壓和集成式熱成形。

3.1 輥壓

導軌、門檻、梁類件可采用輥壓工藝代替沖壓,典型零件有前后防撞梁、座椅滑軌、座椅橫梁、門檻加強件、車窗玻璃導軌等[8],目前已有部分量產車型使用輥壓制造出厚度為2.0 mm、抗拉強度為1 700 MPa的梁類件。

圖14為某車窗玻璃導軌結構及輥壓成形模擬結果,相比沖壓可提升材料利用率及生產效率。

3.2 集成式熱成形

集成式熱成形可以代替“多個單件沖壓后再焊接”,熱成形需要的補充面相較冷沖壓要小,同時節省了2個沖壓件用于焊接的搭接區域。

圖15為該方案的典型應用案例,用于一體式門環制造。圖15a為常規方案,需要將多個件單獨沖壓成形后再焊接為整體門環。圖15b為集成式熱成形方案,將料片拼焊為環形料片后,再整體熱成形。零件質量由23.1 kg減輕至19.2 kg,原材料由41.3 kg減輕至32.1 kg。

2種方案的經濟性對比如表2所示。目前熱成形門環最成熟的方案是鋁硅鍍層板加鍍層剝離拼焊,由于專利保護原因,其單片坯料成本較高。近年來,針對原材料的薄鍍層、鍍鋅、無鍍層等低成本材料方案以及針對拼焊工藝的無剝離鍍層或半剝離鍍層填絲焊已有大量研究。隨著這些低成本方案的逐步成熟,集成式熱成形技術的成本優勢會更加明顯。

[表2 集成式熱成形門環與常規方案對比 指標 集成式熱成形 常規方案 模具數量/副 2 24 模具夾具檢具等工裝成本/萬元 1 030 1 150 材料利用率% 55.9 59.8 焊點數量/個 189 315 單片坯料成本(含加工費)/元 415 358 ]

需要注意的是,集成式熱成形門環相比常規門環方案有一定的技術難度,包括:拼焊板質量的控制、大尺寸熱成形件的生產穩定性、焊縫位置的成形性控制、采用低成本裸板需要進行噴丸處理難以保證生產穩定性等。

4 合理選材

材料的牌號、厚度、鍍層等對材料價格均有影響,進行產品定義時,在滿足車輛性能要求的前提下合理選材可顯著降低成本。下面針對外覆蓋件常用材料說明低成本選材的原則。

4.1 同強度鋼材選擇原則

相同強度的鋼材,其價格一般與零件的成形性正相關,即成形性越好的材料價格越高,因此,盡可能通過優化零件結構,使性能一般的材料滿足成形性要求。

例如,相同厚度的CR3相比CR4成本約低350元/t。圖16為針對CR3門內板的成形性優化案例,原始產品拔模角度較小,采用CR4成形性符合要求,采用CR3成形開裂。將產品拔模角放大,采用CR3也能夠滿足成形性要求,從而降低材料成本。

4.2 烘烤硬化鋼代替無間隙原子鋼

在設計翼子板、門外板、前蓋外板等覆蓋件時,有2種鋼經常被選用:一是無間隙原子鋼,在超低碳鋼中加入適量的鈦或鈮,使鋼中的碳、氮間隙原子完全被固定成碳、氮化物,鋼中沒有間隙原子存在;二是烘烤硬化鋼,在低碳鋼或超低碳鋼中保留一定量的固溶碳原子,必要時通過添加磷等固溶強化元素提高強度[9],鋼板成形后經涂漆烘烤處理,強度及抗凹性會進一步提高[10]。

為降低成本,充分利用烘烤硬化鋼的成本優勢與烘烤后性能提升的特點替代無間隙原子鋼。表3為無間隙原子鋼CR210IF與烘烤硬化鋼CR180BH的對比,油漆烘房烘烤前二者成形性均可滿足零件成形要求,烘烤后二者強度指標較為接近,后者價格比前者低約150元/t,因此,可在保證成形性及零件強度與抗凹形的前提下顯著降低成本。

需要注意的是,烘烤硬化鋼具有時效性,通常需要在生產后3~6個月內使用完畢。

4.3 選用高強度鋼材

采用厚度更薄的高強鋼替代低強度鋼可降低材料成本,該方案常見于結構件,也可用于部分外覆蓋件。

表4為門外板采用常規材料CR180BH與替代材料DP500的對比,由于后者強度更高,抗凹性更好,可將零件厚度由0.65 mm減小至0.6 mm,甚至更低。以某A級SUV為例,相比CR180BH,采用DP500可降低整車4個門外板材料約1.25 kg,在材料單價少量增加的情況下,顯著降低材料成本。

需要注意的是,采用DP500進行外覆蓋件設計需要針對高強鋼回彈進行合理的尺寸補償控制。

5 結束語

本文從材料利用率提升、鈑金制造新工藝應用、合理選材3個方面探討了汽車沖壓材料成本的控制策略,得到以下結論:

a. 提升材料利用率本質上是要盡可能減少工藝補充面的面積。具體實現途徑包括:對產品進行合理的劃分和公差定義,采用盡可能小的成形深度和補充面設計沖壓工藝,對無法避免的工藝廢料進行再利用。

b. 采用特殊工藝并設計相應的零件。采用輥壓、集成式熱成形等工藝代替傳統工藝,可一定程度上降低材料成本。

c. 在不影響零件功能及成形質量的前提下,應選用綜合成本更低的材料。如基于同強度鋼材選擇原則,采用烘烤硬化鋼代替無間隙原子鋼;用更薄的高強度鋼替代厚的低強度鋼等。

如何更好地兼顧材料成本、產品功能要求及制造質量穩定性,是上述策略實施過程中需要重點關注的問題,也是需要進一步研究的課題。

參考文獻:

[1] 劉曉林. 成本定生死,車企開啟技術和材料降本新競賽[N].經濟觀察報, 2024-01-29(14).

[2] 劉可偉. 汽車行業沖壓成本的控制方法[J]. 模具制造, 2021, 21(10): 6-9.

[3] 呂良, 段英慧, 韓振強, 等. 整車廠沖壓件完全成本構成簡析[J]. 鍛造與沖壓, 2020(10): 56-60.

[4] 曹亞東, 羅亮. 汽車沖壓件成本核算方法研究[J]. 汽車實用技術, 2018(24): 283-285.

[5] 徐明琦, 王彥, 閆麗紅, 等. 材料技術在商用車沖壓成本控制中的應用[J]. 汽車工藝與材料, 2018(11): 53-56.

[6] 王文華. 汽車沖壓件成本模型研究[J]. 汽車工藝師, 2023(4): 60-64.

[7] 蔣磊, 陳天鐸, 王龍, 等. 提升白車身覆蓋件材料利用率的沖壓工藝方案[J]. 汽車工程師, 2020(9): 13-16.

[8] 謝貴山, 黃宗斌, 趙肖斌, 等. 汽車車身的輕量化設計探討[J]. 汽車零部件, 2023(2): 80-84.

[9] 胡吟萍, 李國彬, 段小平, 等. 汽車覆蓋件用熱鍍鋅烘烤硬化鋼H180BD的開發[C]// 2009年汽車用鋼生產及應用技術國際研討會, 2024.

[10] 葉仲超, 段小平. 烘烤硬化鋼的硬化特性及機理[J]. 鋼鐵研究, 2011, 39(1): 35-37.