車身真空高壓壓鑄技術研究

許天宇 于江 魏健 蓋宏鍵 李天奇 蔣連軸

作者簡介:許天宇(1984—),男,工程師,學士學位,研究方向為車身工藝、材料、成本、沖壓同步工程等。

參考文獻引用格式:

許天宇, 于江, 魏健, 等. 車身真空高壓壓鑄技術研究[J]. 汽車工藝與材料, 2024(6): 64-72.

XU T Y, YU J, WEI J, et al. Research on the Vacuum High-Pressure Die-Casting Technologies of Automobile Body[J]. Automobile Technology & Material, 2024(6): 64-72.

摘要:鋁合金真空高壓壓鑄技術在汽車行業逐步得到應用,研究分析了真空高壓壓鑄材料、工藝、產品及現階段重點問題。概括了熱處理和免熱處理材料的物理特點、化學成分及機械性能;介紹了真空高壓壓鑄工藝流程和產線、工藝設計、工藝參數、成形性能;分析了產品性能、厚度、尺寸、連接、維修、模具壽命現階段的主要問題;總結了真空高壓壓鑄技術的優勢并展望其發展前景。

關鍵詞:輕量化 真空高壓壓鑄 材料 工藝

中圖分類號:TG386? ?文獻標識碼:B? ?DOI: 10.19710/J.cnki.1003-8817.20230290

Research on the Vacuum High-Pressure Die-Casting Technologies

of Automobile Body

Xu Tianyu, Yu Jiang, Wei Jian, Gai Hongjian, Li Tianqi, Jiang Lianzhou

(Zhejiang ZEEKR Research and Design Auto Co., Ltd., Ningbo 315100)

Abstract: The aluminum alloy vacuum high-pressure die-casting technologies are gradually applied in the automotive industry. This paper studied and analyzed the material, process, product and the key issues at present stage of the vacuum high-pressure die-casting, summarized the physical characteristics, chemical compositions and mechanical properties of heat treatment materials and heat treatment free materials in detail, elaborated the technical process, production line, process design, process parameter and formability properties of vacuum high-pressure die casting, analyzed the main issues at present stage including product performance, thickness, dimensions, connection, repair and die. The paper also summarized the advantages of vacuum high pressure die-casting technologies and forecasted its development prospects.

Key words: Lightweight, Vacuum high-pressure die-casting, Material, Process

1 車身壓鑄技術概述

目前,以混合動力和純電動為代表的新能源汽車逐漸占據了中國汽車市場的主導地位,因電池及電池包帶來增重問題,輕量化對于車身越來越重要。車身的輕量化手段主要有高強度和低密度兩條路徑,高強度路徑是應用熱成形鋼、高強鋼零件,低密度路徑是應用鋁鎂合金等輕金屬零件。鋁、鎂等輕金屬的重要加工方法是壓力鑄造,壓力鑄造指在一定壓力的作用下,將液態金屬以一定的速度填充模具型腔,在壓力下成形并凝固而獲得輪廓清晰的零件。按壓力和充型速度,車身件的壓鑄工藝包括低壓壓鑄和高壓壓鑄:低壓壓鑄指金屬溶液在標準大氣壓附近壓力(0~0.2 MPa)作用下充型,適用于厚壁零件、小型薄壁簡單零件和有腔體的零件,如后懸架采用低壓沙型鑄造;高壓壓鑄指金屬溶液在遠高于大氣壓的壓力和高速狀態下迅速完成模具型腔的填充,避免薄壁零件出現澆不足和冷隔問題。高壓鑄造適用于中大型薄壁復雜零件,是車身鋁合金壓鑄技術的主要研究方向。

2010年后,以前艙減震塔為代表的中型鋁合金壓鑄件在汽車制造業得到普及,減震塔使用3 500~4 500 t的大型壓鑄機,并輔助真空系統減少氣孔率和熱處理起泡問題,標志著真空高壓壓鑄技術走向成熟。2020年,特斯拉Model Y首發了中后地板免熱處理鋁合金壓鑄件,集成了70個以上沖壓件,采用6 600 t的大型壓鑄機進行一體化壓鑄成形。真空高壓壓鑄技術作為車身輕量化技術,正在改變汽車車身制造方式。

2 壓鑄材料

鋁合金具備良好的導熱性、抗氧化性,在高、低溫狀態下能夠保持良好的力學性能,但鋁合金的體積收縮率大,易在壓鑄成形末端形成縮孔縮松,造成壓鑄件力學性能下降,同時,鋁合金容易粘模,因此需要優化各合金元素含量,調配出適合壁厚2.5 mm以上車身壓鑄件且流動性好、易脫模、抗熱裂紋的材料。

2.1 重要參數

對液相流動充型、后冷卻凝固為固相的壓鑄工藝,重要參數有液相溫度、固相溫度、結晶溫度和收縮率。

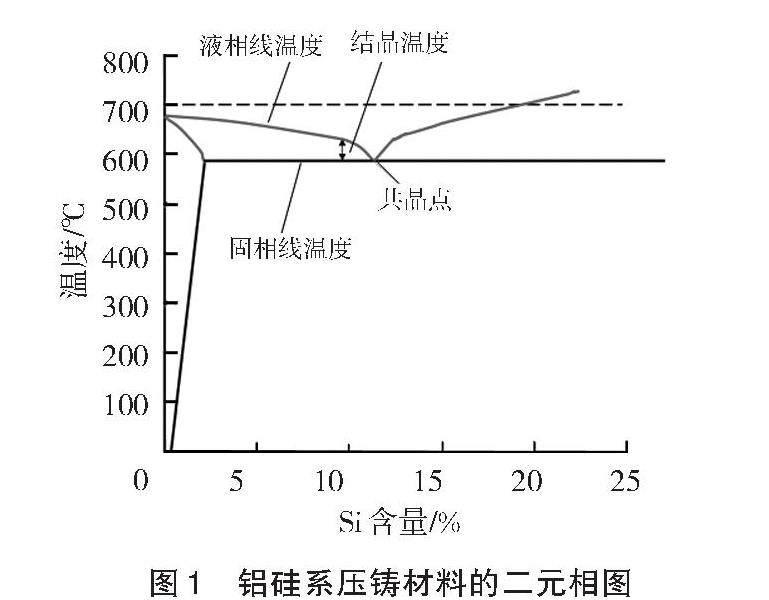

圖1所示為鋁硅系壓鑄材料的二元相圖。首先,液相線溫度不能太高,熔點低的合金不易吸氣和氧化;材料結晶溫度很重要,結晶溫度范圍小的合金都有較好的流動性,結晶范圍大容易產生熱裂紋;液相線溫度決定澆注溫度,澆注溫度一般高于液相線溫度50~100 ℃。目前,高壓壓鑄材料的固相線溫度在560 ℃左右,液相線溫度在610 ℃左右,結晶溫度范圍在50 ℃左右。

材料的收縮率決定模具腔體中液相到固相的體積變化程度,當收縮率太大時,后凝固的位置會產生縮松縮孔缺陷,造成零件脫模困難,制約零件拔模角度。這種材料的熱脹冷縮特性也會造成壓鑄件尺寸偏差,壓鑄模具加工需要做相應的型面補償抵消收縮率的影響。材料收縮率與Si元素含量成反比,當Si質量分數達到25%以上時,材料的收縮率近似為0%,目前壓鑄材料的收縮率一般在0.5%~0.6%范圍內。

2.2 第一代熱處理材料

由德國萊茵鋁業開發的AlSi10MnMg鋁鎂硅系合金材料是車身減震塔等中型真空高壓壓鑄件的主要材料,因其壓鑄后需要結合T7或者T6熱處理來提高零件性能,稱之為第一代熱處理材料。AlSi10MnMg的主要化學成分如表1所示。

a.Si元素能提高壓鑄材料的流動性、抗腐蝕性,減少熱裂紋發生,有效保證壓鑄件質量;此配方中Si元素含量較高,在10%左右,有較好的脫模性,理論上壓鑄件最小拔模角1°;但結晶析出的Si形成硬點,影響切削性,因此控制Si含量在共晶點以下。

b.Mg元素屬于合金中的強化元素、結合不同的熱處理工藝,能增加強韌性、提高抗腐蝕性,但Mg含量的增加會增加熱裂紋發生,配方中會控制Mg含量。

c.Fe能改善粘模問題,但Fe含量增加會影響合金溶液流動性,Fe與合金元素化學反應生成針狀的FeAl3和AlFeSi、造成塑性下降產生熱裂紋。本配方加入Mn元素,Mn元素能使合金中形成的片狀和針狀Fe化合物變成細密的晶體組織,采用高Mn低Fe的配方,可改善粘模和獲得良好的塑性。

d.Cu和Zn元素均作為強化元素,能提高壓鑄件的強度,改善流動性,但Cu和Zn元素會造成塑性、抗腐蝕性下降產生熱裂紋問題,這也是AlCu和AlZn系合金不適用于車身復雜壓鑄件的原因。此配方中控制微量的Cu和Zn元素。

e.Ti能顯著細化鋁合金壓鑄件的晶粒組織,提高合金的力學性能,配方中含有微量的Ti元素。

f.結晶學上的Sr能改善金屬化合物相,添加適當的Sr元素進行變質處理,能獲得球狀共晶Si在基體內的彌散均勻分布組織,改善壓鑄件的力學性能。

AlSi10MnMg是一款優良的中型壓鑄件材料,AlSi10MnMg減震塔經過T7處理后,屈服強度≥120 MPa、抗拉強度≥180 MPa、斷裂延伸率≥10%,120 MPa的屈服強度滿足零件的力學性能要求,10%以上的斷裂延伸率條件非常適合自沖鉚接(Self Piercing Riveting,SPR)連接。但對于大型一體壓鑄件來說,熱處理制度會造成零件出現較大的尺寸變形,因此,第二代免熱處理材料得到開發和應用[1-3]。

2.3 第二代免熱處理材料

第二代免熱處理材料分為AlSi系和AlMg系;AlMg系材料雖然能獲得更高的強度、但結晶溫度區間大、極易造成熱裂紋問題,因此目前車身壓鑄材料以AlSi系為主。AlSi系分為高Si和低Si材料,代表材料見表2。

Castasil37(AlSi9MnMoZr)由德國萊茵公司開發,Castasil37中Si的含量與AlSi10MnMg幾乎相同,為高Si材料;合金中增加了Mo和Zr彌散元素、增加零件高溫下的力學性能;控制Mg元素質量分數(0.06%)改善鑄件的熱穩定性,因此壓鑄后的零件幾乎沒有時效硬化效應。

C611是由美國鋁業公司開發、最初應用在特斯拉中后地板的免熱處理材料,這種材料Si元素含量4%~7%、屬于低Si材料。對于免熱處理的材料,Si質量分數超過8%不能進一步改善鑄件的強度、但造成延伸率會下降,同時不含Mo和Zr等貴金屬元素、C611這種低Si材料有一定的成本優勢,因此選用低Si材料是更適合的。C611保留一定含量的Mg作為強化元素(質量分數0.15%~0.25%)、有一定的熱處理性和烘烤硬化性。Si含量的降低,會造成材料的流動性降低、脫模性下降,造成壓鑄件主型面拔模角下限提高到3°以上、影響了輕量化效果;彭立明等在低Si材料中增加V元素對共晶Si進行細化,在保證零件力學性能的情況下、改善了低Si材料的流動性[1-2]。

免熱處理材料適合中后地板類的大型壓鑄件,理論上壓鑄件的屈服強度≥120 MPa、抗拉強度≥250 MPa、斷裂延伸率≥9.5%,強度優于第一代熱處理材料。隨著車身壓鑄件的不斷大型化,成本上具有優勢的免熱處理、低Si的AlSi系壓鑄材料有更好的發展前景。

3 真空高壓壓鑄工藝

3.1 工藝流程和產線

真空高壓壓鑄工藝流程和產線布置如圖2和圖3所示。

a.壓鑄島是產線的核心,包含6 600 t或以上的壓鑄機、壓鑄模具、模具溫控系統和噴涂系統等。生產前需要將壓鑄模溫預熱到150~230 ℃,模溫影響合金溶液的流動性和冷卻速度,是保證壓鑄質量的重要管理項;壓鑄模具既是溫度場又是冷卻場,動、定模一般設計40~50組油水管路調節溫度;模溫通過紅外設備實時檢測顯示,通過模溫機調節控制,一個壓鑄島會配備多臺模溫機。壓鑄島頂部有2臺壓鑄涂料噴涂機器人,每次壓鑄合模前均需要噴涂壓鑄涂料,主要作用是提高鋁合金流動性,在模具表面形成一層保護膜,延長模具壽命。

b.水冷池的水溫一般為20~30 ℃,壓鑄件出模后在夾具夾持下完成水冷,水冷工序的作用是使壓鑄件從出模溫度300 ℃左右迅速冷卻到室溫,工藝上相當于快速退火,能提高壓鑄件機械性能。

c.等離子切割工序主要用于切掉澆口和渣包等排氣溢流系統;對于平整的零件,也可以采用修邊模具去澆口和渣包;有些渣包可以考慮壓鑄模具模內切斷。

d.整形工序是采用專用壓機對壓鑄件的超差或者變形部位進行冷整形或者熱整形的工序,盡量不采用整形工序。

e.數控工序主要是采用5軸數控機床加工壓鑄件上的孔和一些精度要求較高的形面(形面公差帶寬小于2 mm,數控加工速度3~5 s/孔,由于大型壓鑄件設計孔數量多,數控工序是限制生產節拍的主要因素。

3.2 工藝設計

壓鑄件的工藝設計主要是澆口(包含內澆口、內澆道和直澆道)、排氣溢流系統(包含排氣、溢流和真空閥)設計。目前,澆口分外側進澆和中心進澆設計:減震塔和縱梁等中小零件均采用外側進澆;對中后地板一體壓鑄件,因輪罩的存在和零件Z向尺寸大(高度780 mm),澆口設計為中心進澆。內澆口寬度最小420 mm(圖4),澆口到零件末端的距離盡可能均勻,以改善金屬溶液的充型過程;根據澆口設計方案,輪罩頂部、地板前端和縱梁后端等成形末端均設計溢流槽和排氣槽,排出末端的冷金屬溶液混雜著氣體、涂料、廢渣等。

真空系統與總排氣槽連接、借助模具的分型面抽真空密封,包含真空閥、排氣板、真空泵、真空罐和電機等。當低速合金溶液封住內澆口時,開始抽真空;在壓鑄高速啟動前,關閉真空閥,防止金屬溶液進入真空系統,此時真空系統通過排氣板持續工作直至壓鑄結束。真空環境能有效減小氣縮孔率,對壓鑄件質量影響很大,對于大型一體壓鑄件,真空度要求小于0.005 MPa。在真空的環境下,進入模具型腔的合金液體冷卻更快,為了保證合金溶液充型流暢,要求內澆口連接區壁厚足夠大,中后地板內澆口四周壁厚要求3.5 mm及以上。

3.3 充型和結晶過程

金屬溶液壓鑄充型并完成結晶的過程主要分為4個階段,如圖5所示。

a.低速階段。壓射沖頭以低速前進,金屬溶液封住澆口。低速是為了避免金屬溶液從壓室濺出,有利于壓室內的氣體排出,減少卷入的氣體量,時間一般為4~5 s。

b.高速階段。在高速沖頭作用下,金屬溶液迅速填充模具型腔,時間一般為100~150 ms。

c.增壓階段。金屬溶液停止流動,壓力急劇上升,增壓器開始工作,壓力上升到最高值。

d.保壓階段。壓鑄件在最終靜壓力P4的作用下凝固,靜壓力有助于縮小鑄件中的縮孔、氣泡和表面缺陷,改善鑄件質量。保壓時間一般為3~8 s,保壓后壓鑄件留模10~20 s,保證鑄件形成足夠的強度,開模頂出不會變形[4]。

3.4 工藝參數

中后地板的工藝參數如表3所示。澆注溫度和內澆口填充速度是關鍵參數,當澆注溫度和內澆口填充速度不夠時、壓鑄件的力學性能會出現較大衰減。澆注溫度高會加快模具磨損,在滿足成形和性能的前提下,鋁液澆注溫度應盡可能低。內澆口的填充速度與鑄件內部質量、表面質量、性能強相關,合理范圍為30~60 m/s。中后地板Z向具有高大的輪罩和橫梁,金屬溶液的充型困難,因此,中后地板壓鑄件的鋁液溫度、沖頭速度等工藝參數應設定更高。工業化階段,基于前期的模流分析、結合現場調試,通過填充試驗確定壓鑄件的最佳工藝參數。

3.5 模流分析

金屬溶液的充型過程是包含熱力學、力學和流體動力學因素的復雜過程,大多數情況下是紊亂的,前端呈現噴射狀。現階段可借助計算機分析成形優劣,以及溶液的填充過程、液相、凝固和氣體殘留等內容。

3.5.1 材料運動追蹤

圖6所示為中后地板一體壓鑄件的充型過程,要求金屬溶液流動順暢、無紊流和渦流現象,金屬能均勻地掃掠整個鑄件、推動前沿氣體和氧化物等進入溢流槽,匯流位置不影響產品使用。內澆口流速和充型時間符合工藝設定,充型速度慢會產生冷隔、充型速度過快易卷氣。

3.5.2 液相和凝固分析

分析金屬充型結束時各位置溫度數據,當結束溫度與澆注溫度差超過30 ℃時,意味著這些位置冷卻速度過快,易出現冷隔等問題,需要在模具上相應設計油路加熱或者優化澆注排溢系統設計。

分析金屬溶液充型后的凝固速度和凝固順序,首先澆口不能過早凝固,金屬溶液要在保壓時間內完成凝固,分析最后凝固的厚壁位置、縮孔和空洞風險,需要相應在模具上設計水路冷卻。

3.5.3 氣體殘余和氣孔分析

高速金屬溶液充型易卷氣,造成氣孔問題,氣孔是影響壓鑄件質量的重要因素。模流分析通過宏觀上的氣壓和微觀上的含氣量來分析氣孔風險,氣壓一般要求小于3 MPa、含氣量要求小于2 μg,如果超出標準值,需要結合氣孔位置優化工藝設計。

現階段的大型壓鑄件模流分析能大概率預測金屬溶液的充型過程和缺陷趨勢,但分析結果會存在一定偏差,同時無法分析用戶更加關心的產品尺寸變形、厚度變化、強度等,針對大型壓鑄件的模流分析還需要提升和優化[5-6]。

4 現階段痛點解析

4.1 性能問題

理論上,免熱處理壓鑄件的屈服強度≥120 MPa、抗拉強度≥250 MPa、斷裂延伸率≥9.5%。對于前Z向相對平坦的零件,強度和延伸率符合上述理論值,但對于中后地板類的復雜壓鑄件,遠澆口成形末端的性能遠達不到理論值。輪罩和前、后遠澆口端的強度和延伸率實測結果如圖7和表4所示。

由表4可知,末端強度比理論值衰減10%~20%,而最低延伸率僅3.12%。這種性能的衰減與壓鑄工藝的特點相符合,成形末端的冷金屬溶液混雜著氣體、涂料、廢渣等,冷卻后形成氣孔、縮孔等缺陷,成形末端的鑄件力學性能和延伸率最差。因此,澆口的設計需要結合零件的力學性能要求、零件形狀等因素,性能要求高的在近澆口端、性能要求低的位置在遠澆口端,這也是中后地板零件設計為中心進澆的原因。現階段的技術無法解決復雜壓鑄件遠澆口端性能的衰減問題,希望未來能開發出成熟的、多澆口的壓鑄技術。產品設計應盡量平緩、降低Z向高度,輪罩高度H建議小于500 mm;中間橫梁位置拔模角θ建議在15°以上。

4.2 厚度問題

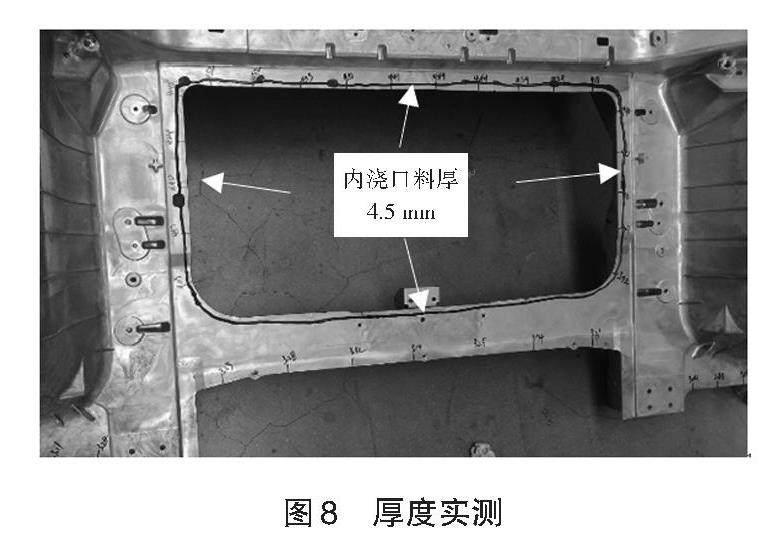

車身一體壓鑄件厚度建議設計為2.5~5.0 mm;隨著厚度的增加,壓鑄件的氣縮孔率增大,造成鑄件力學性能不按線性提高,但厚度太小極易造成冷隔缺陷。統籌性能和工藝因素,壓鑄件的最佳料厚為2.8~4.0 mm的均勻厚度。因熱脹冷縮,理論上壓鑄件壁厚將減薄,但實際工業化中,一體壓鑄件壁厚增厚。如圖8所示,中后地板的內澆口位置增厚最大1 mm(理論值3.5 mm,實測值最大4.5 mm)、非澆口位置增厚最大0.5 mm(理論值3.0 mm,實測值最大3.5 mm)。

對于量產初期的零件,排除模具磨損因素,這種增厚發生在壓鑄增壓和保壓階段。在增壓階段,高速金屬溶液轉為靜止,積累了大量的動能,造成鎖模力需求急劇上升,與按零件靜態投影面積計算出的鎖模力產生較大偏差。對于中后地板類的一體壓鑄件,6 600 t的壓鑄機鎖模能力已不滿足需求,可通過未來壓鑄設備技術的進步提供工程能力更強的壓鑄機。

這種增厚問題嚴重影響壓鑄件的輕量化效果,目前,厚度公差按(-0.3,0.3) mm或(-0.5,0.5) mm控制。

4.3 尺寸問題

理論上,壓鑄工藝能保證的形面尺寸精度(-1.0,1.0),對產品尺寸精度要求小于(-1.0,1.0)的位置、需要后工序機加工。中后地板等大型壓鑄件實際生產中均有較大的尺寸變形,變形量為2~3 mm。

壓鑄件的出模溫度在300 ℃左右,出模后采用室溫水冷工序迅速冷卻,這種水冷相當于快速退火,雖然提升了鑄件的性能,但是由于脫離了模具型腔控制造成上述尺寸變形。

表5所示為車身大型壓鑄件采用水冷的快速冷卻(時間小于1 min)和采用空氣自然冷卻(時間為30~60 min)變形情況的對比,水冷最大變形量3 mm;采用空冷的壓鑄件變形量變小;但空冷生產效率低并不能替代水冷工序。

對于尺寸變形問題,壓鑄件廠家常用的方案是增加一序熱整形工序,熱整形模具是溫度場,采用感應加熱,在半合模狀態下將壓鑄件溫度加熱到300 ℃左右,然后合模整形,出模后采用風扇吹風冷卻,提升節拍。對于中后地板類形狀復雜且存在負角的零件,采用后工序專機整形是復雜且困難的,壓鑄廠家在壓鑄模具上進行形狀補償,但整改效果不明顯。

直接水冷工藝不是最優的工藝方式,大型真空高壓壓鑄件應該采用模具作為冷卻場,在模具合模的狀態下對壓鑄件進行快速冷卻,這種方式與熱成形零件的冷卻方式相同,在提升零件性能的同時保證零件不會產生變形。

4.4 連接問題

鋁合金壓鑄件和鋼板沖壓件主要采用自沖鉚接技術,少量采用抽芯拉鉚和熱熔自攻絲鉚接。自沖鉚接技術連接的下層板產生一定的塑性變形,因此,對采用自沖鉚接技術連接的材料延伸率下限一般要求8%~10%左右,避免開裂問題。

中后地板壓鑄件遠澆口端的延伸率為3%~6%,壓鑄件作為下層板,與780 MPa級別及以下的高強鋼(延伸率大于14%)連接時,釘角穿刺位置未出現開裂問題,剪切和十字拉脫力均符合要求,但下層壓鑄鋁鉚扣變形位置會產生開裂(圖9),需要通過調整鉚模和提升壓鑄件延伸率解決,必要時需要調整鋼材沖壓件作為鉚模變形位置的下層板。

壓鑄件與USIBOR1500級別的熱成形件采用自沖鉚接技術連接時,釘角處鑄鋁出現開裂,如圖10所示。USIBOR1500級別的熱成形件抗拉強度達到1 300 MPa,延伸率僅有5%。壓鑄件與延伸率低、硬度高的熱成形件采用自沖鉚接技術連接存在困難,建議盡量采用抽芯拉鉚或者熱熔自攻絲鉚接技術連接。試驗驗證結果表明,采用非常規規格的Φ6.5 mm空心自沖鉚釘替代常規的Φ5.5 mm的實心自沖鉚釘可解決上述開裂問題,但需新增自沖鉚送釘系統,需要在連接位置增加結構膠以解決剪切力不足的問題。

4.5 維修問題

壓鑄鋁強度低,壓鑄鋁上的懸架安裝螺紋等重要安裝點不能反復拆卸。博爾豪夫提供的解決方案是在壓鑄鋁螺紋孔內嵌鋼絲螺紋套(圖11),避免拆卸螺釘破壞壓鑄鋁本體,提升拆卸次數到10次以上。這種鋼絲螺紋套屬于彈性元件,安裝程序繁瑣:鉆孔、攻絲、旋入螺紋套、去尾柄,存在螺紋套垂直度不良、去尾柄造成螺紋套跳牙等問題。特斯拉采用定制的剛性標準件,如圖12所示,這種標準件采用內外雙螺紋設計,與彈性的鋼絲螺紋套比,成本較高但安裝穩定性好。

除了上述安裝點的拆卸問題,一體壓鑄件最大的問題就是低中速碰撞造成壓鑄件的局部損壞不具備可維修性,需要整體更換車身。因此,汽車廠家一般會將與一體壓鑄件連接的防撞梁及吸能盒總成設計為分段的可拆卸結構,以減小低速碰撞的影響。

4.6 生產節拍

一體壓鑄件壓鑄部分平均生產節拍為2~3 min/件,轉運、機加部分的生產節拍為6~20 min /件,加工部分對節拍的影響更大,而且數控銑孔的5軸設備造價昂貴,目前通過分序加工或者采用雙主軸設備來提升節拍,單壓鑄島生產線的滿負荷產能為8~10萬臺/年。

4.7 模具的壽命和生產的廢品率

模具沖蝕是造成模具磨損和停臺的主要因素。在600 ℃以上高溫、高速的金屬溶液沖蝕和熱冷交替應力場的作用下,一體壓鑄模具的使用壽命為6~8萬量份。針對模具壽命問題,內澆口附近主沖蝕區模具設計分塊結構,便于維修和更換。

一體壓鑄的平均廢品率約為10%,其中一部分廢品來自停臺重啟的熱模需求,而大部分廢品來自劃傷、變形、內部缺陷等質量問題。

4.8 內部質量缺陷

氣孔、縮孔縮松、冷隔、夾雜是壓鑄件主要內部質量缺陷,不易觀察和控制,因此一般采用X射線檢查和判斷,按照ASTM E505標準,各缺陷投影如圖13所示。

氣孔、縮孔縮松均屬于微觀內部孔洞,常見于厚壁和成形末端;冷隔在鑄件的表面有可視的下陷紋路,常見于澆不足的薄壁位置和匯流區域。

氣孔呈球形或條狀的黑點,主要由氫在低溫條件下析出造成。氫是唯一能大量溶于鋁合金溶液的氣體,鋁錠的熔化吸入和壓鑄的充型卷氣是合金溶液中氫氣的來源[7]。

縮孔縮松呈細絲狀或鋸齒狀的黑色區域,通常是連續的,主要是合金溶液凝固的整體收縮得不到補償造成。

冷隔呈寬度不同的黑線或者黑色帶,形狀細小而狹長,主要由金屬液充型不順暢和匯流、未完全熔合造成。

夾雜呈現大小形狀不規則、顏色和亮度不同的點或者孔洞,主要由混入壓鑄件內的金屬雜質和廢渣造成。

ASTM E505中的缺陷密集分布情況符合非真空壓鑄鑄件缺陷。對于采用鋁液除氣、定量爐氮氣保護、抽真空壓鑄的真空高壓壓鑄工藝,極大減小了氣孔、縮孔縮松的發生概率,X射線圖像呈孤立分布。

上述內部缺陷能顯著降低壓鑄件的力學性能,但又無法完全消除,是壓鑄件質量管控的重點。缺陷尺寸和間距標準值應該具體化,更為科學的方法和標準還在進一步探索中。

5 車身壓鑄技術前景展望

目前的主流輕量化車身是鋼鋁混合車身,特斯拉Model Y采用的前鋼后鋁的車身設計、整個C環區域采用壓鑄鋁(最初是鋁板材)以獲得更好的性能,壓鑄鋁車身的扭轉和彎曲剛度比鋼車身提升10%左右,懸架和座椅安裝點剛度提升50%以上。不同材料的中后地板對比見表6,從鋁板材到壓鑄鋁,特斯拉實現了零件成本的小幅降低,但犧牲了輕量化指標;與傳統的鋼車身相比有10%的輕量化效果,但零件成本大幅上升。單從輕量化和成本角度考慮,一體壓鑄零件均非最佳設計方案,但相較于鋼和鋁板材的方案,一體壓鑄最大的優點是集成能力,極大簡化了主機廠的車身工藝,節省了產線和人工投入。

對于智能電動汽車,未來將采用客戶定制需求的智能制造方式,面臨的主要問題就是硬件端的物料和場地基數過大、制造工藝復雜、管理繁瑣,而一體壓鑄技術恰能解決以上問題。

以AlSi10MnMg為代表的熱處理材料已經廣泛應用于全鋁車身和鋼鋁車身的中型壓鑄件,如前減震塔、后減震塔、后縱梁、中央通道加強板、A/B/C柱接頭件、前端框架等,結合T6或者T7的熱處理制度,能獲得強度和塑性韌性俱佳的產品;與鋼制車身相比,一般能實現30%左右的輕量化效果,集成10~20個零件[3,8-11]。

2023款非中國版特斯拉Model Y的前艙和中后地板均應用新一代免熱處理材料的一體壓鑄件(集成70~80個零件),并且電池包集成前地板的功能,取消了單獨的前地板,這種結構設計使前地板模塊一體壓鑄成為可能,一體壓鑄的電池包鎖模力預估10 000 t以上,超出了目前壓鑄設備范疇。未來,隨著壓鑄設備的進步和壓鑄在汽車工業中的實踐,實現前地板模塊一體壓鑄只是時間問題。當然,一體壓鑄不局限于下車身,特斯拉的構想是采用下車身3個大型壓鑄件、上車身5個以上的大型壓鑄件實現對白車身絕大部分結構件的集成工作,國內院校的譚永曦和肖倫倫研究分析了發動機罩蓋和車門模塊壓鑄件在工藝和性能角度理論上可行[11-13]。

隨著壓鑄材料、設備、工藝技術的進步和批量應用帶來的成本效應,真空高壓壓鑄技術有望成為未來智能汽車車身的主流制造技術。

參考文獻:

[1] 史寶良, 劉旭亮, 孫震, 等. 乘用車白車身鋁合金壓鑄結構件及材料應用研究進展[J]. 汽車工藝與材料, 2022(12): 1-9.

[2] 段宏強, 韓志勇, 王斌. 汽車結構件用非熱處理壓鑄鋁合金研究進展[J]. 汽車工藝與材料, 2022(5): 1-6.

[3] 唐淳, 闞洪貴, 魯后國. 某車型鋁合金減震器塔壓鑄材料和工藝設計研究[J]. 汽車實用技術, 2021, 46(1): 127-131.

[4] 孔寧寧, 崔沛. 淺談汽車新型壓鑄零部件的鑄造工藝[J]. 內燃機與配件, 2021(13): 105-106.

[5] 李帥君, 熊守美, JOHN ALLISON. 壓鑄充型過程中卷氣現象的數值模擬研究[J]. 金屬學報, 2010, 46(5): 554-560.

[6] 聶俏, 程文強. 鋁合金壓鑄工藝流程及壓鑄模具優化分析[J]. 內燃機與配件, 2021(4): 50-51.

[7] 韓志強, 李金璽, 楊文, 等. 鋁合金擠壓鑄造過程微觀孔洞形成的建模與仿真[J]. 金屬學報, 2011, 47(1): 7-16.

[8] 劉江波, 張順. 某種車身鋁合金高真空壓鑄減震器塔成型分析研究[J]. 汽車實用技術, 2020, 45(24): 171-173.

[9] 林佳武, 李玄霜, 陳宗明, 等. 真空高壓鑄造鋁合金車身后縱梁輕量化設計[J]. 汽車工程, 2020, 42(3): 383-389+400.

[10] 張順, 魯后國, 闞洪貴. 高真空壓鑄鋁合金車身應用部位推薦研究[J]. 汽車實用技術, 2021, 46(1): 161-163.

[11] 樊振中, 袁文全, 王端志, 等. 壓鑄鋁合金研究現狀與未來發展趨勢[J]. 鑄造, 2020, 69(2): 159-166.

[12] 肖倫倫. 基于壓鑄車門的設計與仿真[J]. 內燃機與配件, 2023(2): 57-59.

[13] 譚永曦. 新型一體化前艙蓋的壓鑄與模態分析[J]. 內燃機與配件, 2022(24): 9-11.