本鋼特鋼小棒材表面劃傷改善

王東 李明明 于海嘯

摘 要:分析本鋼特鋼小棒材表面劃傷產生的原因,通過對軋機工裝精度提升的管控,空過輥道兩側加裝惰輪,設計制作裙板耐磨錐輪,有效解決小棒材表面劃傷問題,顯著提升成品表面質量,縮短交貨期,降低生產成本。

關鍵詞:小棒;劃傷;工裝;輥道;裙板;冷床

IMPROVEMENT OF SCRATCHE DEFECT ON SMALL-LEVEL BAR PRODUCTION LINE IN BENXI SPECIAL STEEL

Wang Dong1? ? Li Mingming2? ? Yu Haixiao2

(1. Special Steel Division of Bengang Plate Co., Ltd.? ? Benxi? ? 117000,China;

2.Bensteel Technology Center? ? Benxi? ? 117000,China)

Abstract:This article analyzes the causes of scratches on the surface of small-level bars in Benxi special steel. By improving the control of rolling mill tooling accuracy, idler wheels are installed on both sides of the roller table, and wear-resistant cone wheels of skirt plate are designed and made, which effectively solve the problem of scratches on the surface of small-level bars, significantly improve the surface quality of finished products, shorten the delivery time and reduce the production cost.

Key words: small-level bar; scratch; quality of tooling;roller table;skirt plate; cooling bed

0? ? 引? ? 言

2022年9月本鋼特鋼小棒線進行升級改造,在原有設備的基礎上新增一臺步進梁式加熱爐、四架Kocks軋機、更新了四段穿水以及三座飛剪、裙板等設備,改造后小棒線具備生產φ12 ~ 80 mm圓60萬t優特鋼的生產能力。生產工藝流程: 加熱爐→粗軋→中軋→精軋→冷床冷卻→定尺→成品收集→在線檢斤。在改造后的試生產階段,鋼材經過軋制后,終軋溫度在900 ~ 1 000 ℃范圍內,表面硬度低,由輸送輥道送上冷床的過程中,導衛、輥道蓋板、裙板產生劃傷的隱患點較多,特別對于φ50 ~ 80 mm圓鋼,易出現批量的表面劃傷,原本可直接上交的成品下線后需要再次重新進行修磨處理,增加了精整工序的處理時間,延緩交貨期,同時軋線在處理劃傷的過程中不僅效率降低而且能源消耗也隨之增加,為改善表面質量這一薄弱環節,解決軋線劃傷問題刻不容緩。

1? ? 原因分析

針對小棒線φ50~80 mm圓棒材表面劃傷問題,對可能產生的原因進行分析總結。

1.1? ? 軋機工裝精度不高

特鋼小棒線軋機的軋輥、導衛安裝由裝配區域負責,缺少光學設備對精度進行校準,主要依靠職工經驗觀察確定導衛高低、偏正,人為因素影響較大。同時在軋制過程中,隨著過鋼量的增加,出入口導衛、框架的固定螺絲易出現松動,造成導衛出現偏斜,導致軋件與出口內堂發生刮蹭,在鋼材表面產生劃傷。

1.2? ? 軋件運行不穩定

在軋制過程中,一方面受張力波動影響,另一方面受軋制線難以保證絕對水平的影響,圓鋼在輸送輥道上前進時會小幅跳躍、左右擺動,運動軌跡不穩[1],易與過鋼通道側壁、夾送輥與飛剪的入口導槽產生接觸,由于紅鋼表面溫度高,硬度低,與過鋼通道側壁接觸后會產生斷續或連續的劃傷。

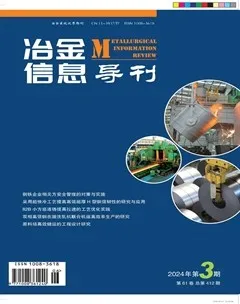

1.3? ? 制動裙板高低不平

冷床輸入輥道從入口至約1/3長度范圍內輥道平面由0 °逐漸傾斜至15 °,后部2/3輥道及裙板輥道均保持15 °傾斜,從而確保剪切過的棒材能夠向冷床側傾斜,順利下滑至裙板上。傾斜裙板采用A.S.D(Anti-Scratch Design)設計,該系統可減少或消除表面劃傷。改造后制動裙板在全長上分為兩部分:制動裙板前段長度50 m;制動裙板后段長度132 m,與冷床寬度對齊,單塊裙板長1.2 m。但本次改造只有裙板耐磨板與框架進行了新制,其余部分采取利舊的方式,這就導致裙板框架的安裝精度難以保證,導致110塊耐磨板標高不一致,即使在微小的偏差下也能造成棒材在制動過程中極易產生劃傷。

2? ? 改進措施

2.1? ? 強化工裝質量管理

在現有設備條件下,在裝配內部加嚴工裝質量標準,制定激勵制度,降低人為原因對工裝質量的影響。同時強化軋機在交接時的驗收工作,減少問題機芯上線。根據過鋼量重新制定軋制過程檢查標準,減少導衛偏移造成的劃傷。

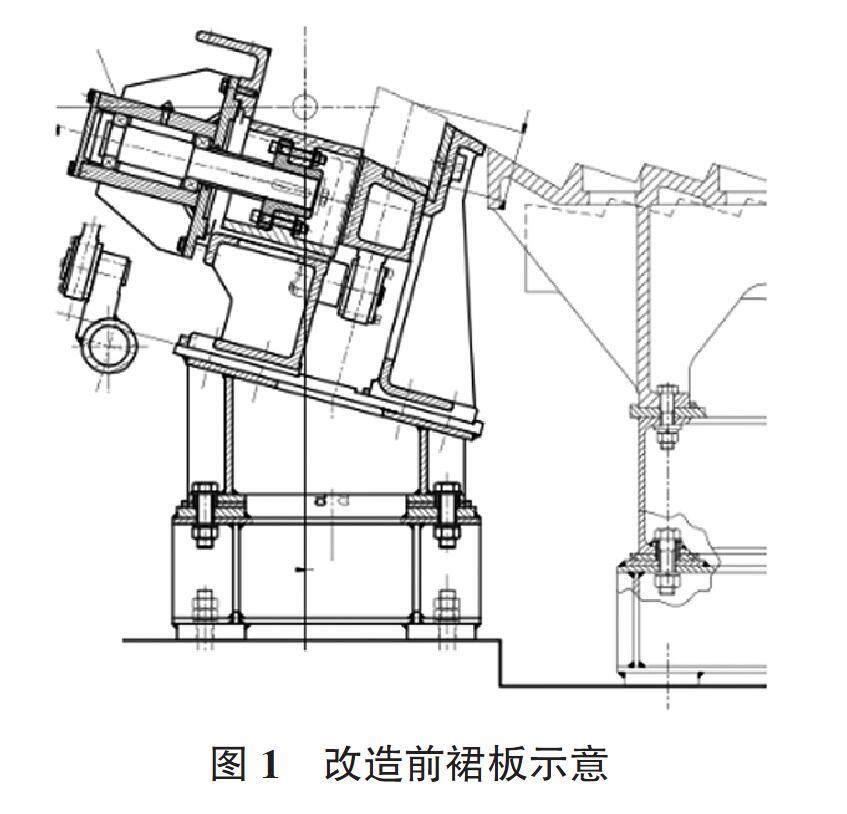

2.2? ? 軋線增加側立輪

為避免圓鋼與替換輥道側壁、夾送輥與飛剪入口導衛發生刮蹭,在軋線增加11組側立輪,使圓鋼在行進過程中發生擺動時與側立輪接觸,變圓鋼與側壁之間的滑動摩擦為圓鋼與側立輪之間的滾動摩擦,從而解決過鋼通道劃傷問題,并且通道兩側的側立輪均設計可調節開口度的螺桿,確保可根據成品規格大小調整合適的的側立輪開口度,糾正圓鋼運動軌跡,防止過度擺動。

2.3? ? 裙板上增加立輪變滑動摩擦為滾動摩擦

小棒材85%以上的劃傷在裙板處產生,所以裙板與軋件接觸產生劃傷是小棒材劃傷缺陷改善攻關的難點,也是攻關措施的重中之重。在裙板進行徹底改造前,我們嘗試過在裙板表面增加噴淋水、涂抹石墨與潤滑油、進行弱穿水等方法,但都收效甚微,沒有從根本上解決劃傷的問題。

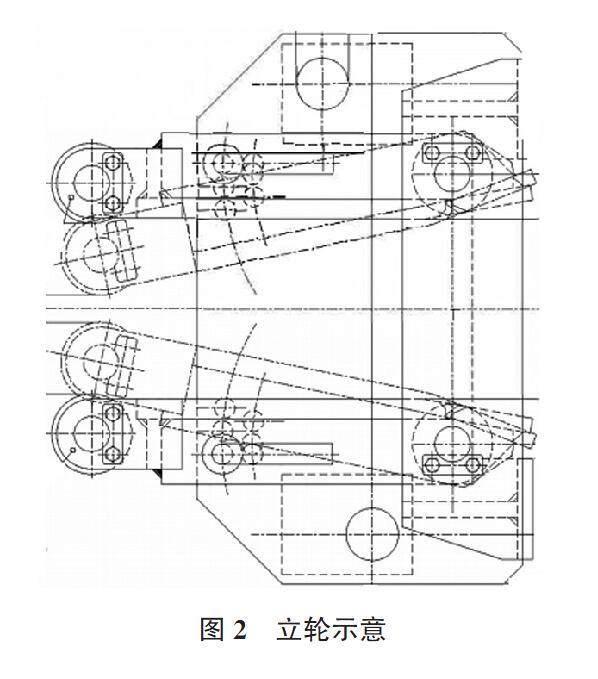

通過與行業先進企業進行對標學習、現場考察、借鑒先進經驗,在不改變小棒線冷床裙板自動化控制的基礎上,結合原設備機械結構的特點,經過充分的工藝計算,決定對現有形式的裙板進行改造。

1) 取消原來采用沉頭螺絲固定耐磨板的形式,每節裙板采用整體鑄鐵材質,同時安裝經過特殊設計的錐形輪,輥子采用模塊化設計,拆裝方便,輥子材質GX180高鉻合金,保證高溫下使用有足夠的硬度及耐磨虛性,使用壽命長。小棒裙板全長182 m,考慮到φ12 ~ 30 mm圓在裙板上的運行效果,每隔一個運輸輥道安裝一個帶立輪的裙板。

2)考慮到小棒最高18 m/s的軋制速度以及850 ~ 900 ℃的終軋溫度,潤滑的時效性,同期配置一小型油氣潤滑裝置,對裙板處錐形立輪采用油氣潤滑方式進行冷卻與潤滑。

3? ? 改善效果

小棒裙板改造于2023年10月結束,投產以來小棒材表面劃傷缺陷得到了有效控制,產線順行,噸鋼運行成本大大降低。

3.1? ? 表面質量提升

2023年11月到2024年3月份特鋼小棒材共生產了2.87萬t,劃傷缺陷量0.01萬t,缺陷比例0.35%,與改造前相比,大幅降低。圖4為改造前后φ80 mm圓表面質量對比,可以看出小棒劃傷已經得到極大改善。

除了棒材表面質量明顯改善外,產線順行后,伴隨著產能的提升與能源消耗的降低還產生可觀的經濟效益,同時縮短了交貨周期。

1)據統計,裙板改造前平均每個月小棒線因處理表面劃傷的非計劃停機時間為11.5 h,改造后僅為0.7 h,按照產線機時產量100 t/h計算,可釋放產能1 080 t/月,能源消耗降低3.5元/t。

2)改造前因鋼材表面劃傷問題,直交材需要到精整進行拆捆,矯直、扒皮處理,延長工序周期一般為3-5天。劃傷得到有效控制后,鋼材可以直接上繳入庫,縮短了交貨期至少3天以上。

3)改造完成后裙板不再鑲嵌耐磨板,降低了耐磨板的消耗量,增加了一定量的油氣消耗,年節約設備費=耐磨板消耗成本150×2×1 000元×2批次-立輪消耗成本75×700元×3批次-油氣消耗成本5萬/年,共計約降低成本39.25萬/年。

4? ? 結? ? 語

改善措施迅速實施后,小棒線軋材表面劃傷問題得到有效解決,伴隨著產線運行逐漸穩定,特鋼小棒線產能得到釋放,噸鋼成本降低,交貨期得到明顯縮短,提高了用戶滿意度,提高了特鋼材的市場競爭力。

參考文獻

[1]? ? 張寶華,周小兵,李學保.中棒線圓鋼表面劃傷缺陷改善攻關[J].山西冶金,2019,42(1):131-133.