基于GSO 38/2005的乘用車側門強度試驗研究

范晞 陳昌乾 劉宇鵬

摘要:介紹了三種側門強度標準,總結歸納了三種標準異相同點;依據GSO 38/2005對白車身開展試驗,詳細介紹了GSO 38/2005的試驗流程。研究結論可為國產汽車出口海灣國家和北美地區提供了測試技術支持。

關鍵詞:側門強度;標準解讀;測試

中圖分類號:U4671? 收稿日期:2024-04-17

DOI:1019999/jcnki1004-0226202406033

1 前言

近年來,隨著我國汽車產業鏈的不斷完善和發展,國產汽車在技術成熟度和工業設計上取得了較大的進步,越來越被廣大消費者認可,無論是國內市場占有率還是國外市場占有率都呈現逐年上升的趨勢。根據中國汽車工業協會數據統計,2023年我國汽車產銷累計完成3 0161萬輛和3 0094萬輛,同比分別增長116%和12%,產銷量創歷史新高,實現兩位數較高增長,標志我國正式由汽車大國邁向了汽車強國。

得益于“一帶一路”倡議,中國車企也在加速海外擴張。2023年是“一帶一路”倡議提出的第10年,我國汽車出口量達到了5221萬輛,正式成為汽車出口第一大國。拿到目的地國家的合格認證是汽車出口必不可少的環節,因此對于車企而言,研究國外不同地區的汽車法規顯得尤為重要。本文將介紹幾種地區對于轎車側門強度方面的試驗方法和要求,并依據GSO 38/2005法規對某國產車型白車身進行試驗驗證。

2 不同側門強度試驗標準

乘用車車門是汽車車身系統的重要組成部分,車門強度對于成員的安全至關重要,特別是在發生側門碰撞時。在日常生活中,特別是在十字路口,一輛車的車頭直接撞上另一輛車的側面,這種事故的發生概率極高。根據《中國公共安全》的數據顯示,大約30%的事故是側面碰撞事故,且側面碰撞事故致死率僅次于正面碰撞,致傷率位居第一。因此,研究和提高車輛側門強度對于道路交通安全意義重大。

目前,國際上常見的側門強度標準主要有GB/T 15743—1995《轎車側門強度》、美國聯邦法規FMVSS 214和海灣國家標準GSO 38/2005。這三項法規都是采用準靜態試驗方法來測試車輛的側門強度,試驗過程使用的加載裝置壓頭均為直徑305 mm、棱邊圓角半徑為13 mm的鋼制剛性圓柱體或半圓柱體。三者的主要不同在于法規的適用范圍、試驗過程加載裝置的位置和技術要求。

21 適用范圍

我國標準GB/T 15743—1995《轎車側門強度》[1]于1995年發布,自2017年3月23日起,該標準轉化為推薦性標準,不再強制執行,該標準適用于轎車。美國聯邦法規FMVSS 214[2]實施的對象為轎車以及整備質量小于4 536 kg的多用途乘用車、卡車、公共汽車,步入式貨車和其他特殊規定的車輛不適用。FMVSS 214法規共分為三個部分,其中第一部分是關于靜態的側門抗側向侵入強度試驗規范與要求。GSO 38/2005[3-4]是海灣國家標準,該標準描述了除大型貨車以外的最大總質量不超過4 500 kg的乘用車、多用途乘用車、卡車和客車的側門碰撞試驗方法。

22 加載裝置的位置

GB/T 15743—1995《轎車側門強度》規定試驗前側窗玻璃應處于最高位置,加載壓頭的中軸線對準車門最低點之上127 mm處沿車門外表面所作水平線段的中點,且加載壓頭的上端面至少應高出窗口下邊緣13 mm。FMVSS 214和GSO 38/2005對此作出了相同的規定,但這兩項法規相較于GB/T 15743—1995進行了額外規定,分別為以下幾點:

a.假如車門沒有配備車窗,那么施載裝置頂部表面的離地高度應與施載裝置放置在同一車輛上帶有車窗的前車門上時相同。

b.若車門最低點之上127 mm的水平線段長度小于559 mm,則應將該線垂直向上移至門邊上方的某點,使其長度達到559 mm,施載裝置的縱向軸處于該水平線中點的橫向相對位置。

c.對于具有雙側門的多用途乘用車、卡車、公共汽車,其縱軸橫向相對于通過車門外表面的水平線中點,車門有兩倍的車門跨距,在車門最低點以上127 mm處,不考慮任何不是永久貼在車門面板上裝飾的或保護性的鑄件。

23 技術要求

這三項法規都是在試驗過程中將加載壓頭的三段位移中的車門平均受力或最大受力作為試驗結果判定依據,當三段位移內車門受到的平均力或最大力都滿足判定依據時,即可判定車門的抗侵入強度符合法規要求。整個試驗過程都可選擇是否在車內安裝座椅,但是否安裝座椅的判定依據不同。

GB/T 15743—1995《轎車側門強度》中定義的初始耐擠壓力、中間耐擠壓力和最大耐擠壓力分別表示車門在0~152 mm上的平均受力、0~305 mm平均受力和在0~457 mm上的最大受力。需要指出的是,這里的平均受力是某一位移階段施加載荷相對擠壓距離的積分并除以該階段的位移。FMVSS 214中定義的初始耐擠壓力、中間耐擠壓力和最大耐擠壓力與GB/T 15743—1995《轎車側門強度》相同,而GSO 38/2005則與這兩個法規有所差異。GSO 38/2005的初始耐擠壓力、中間耐擠壓力和最大耐擠壓力分別表示車門在0~(150±5)mm上的平均受力、0~(300±5)mm平均受力和在0~(460±5)mm上的最大受力。

三項法規在拆除座椅和安裝座椅狀態下的評價要求也各不相同。

GB/T 15743—1995《轎車側門強度》中的技術要求如下。

拆除座椅時:

a初始耐擠壓力不得低于10 000 N。

b中間耐擠壓力不得低于15 560 N。

c最大耐擠壓力不低于相當于整備質量2倍的力或31 120 N兩者中的最小值。

安裝座椅時:

a初始耐擠壓力不得低于10 000 N。

b中間耐擠壓力不得低于19 450 N。

c最大耐擠壓力不低于相當于整備質量35倍的力或53 340 N兩者中的最小值。

FMVSS 214中的技術要求如下。

拆除座椅時:

a初始耐擠壓力不得低于2 250 lb。

b中間耐擠壓力不得低于3 500 lb。

c最大耐擠壓力不低于相當于整備質量2倍的力或7 000 lb兩者中的最小值。

安裝座椅時:

a初始耐擠壓力不得低于2 250 lb。

b中間耐擠壓力不得低于4 375 lb。

c最大耐擠壓力不低于相當于整備質量35倍的力或12 000 lb兩者中的最小值。

GSO 38/2005中的技術要求如下。

拆除座椅時:

a初始耐擠壓力不得低于1 020 kg。

b中間耐擠壓力不得低于1 590 kg。

c最大耐擠壓力不低于相當于整備質量2倍的力或3 175 kg兩者中的最小值。

安裝座椅時:

a初始耐擠壓力不得低于1 020 kg。

b中間耐擠壓力不得低于1 985 kg。

c最大耐擠壓力不低于相當于整備質量35倍的力或5 445 kg兩者中的最小值。

上述三種法規無論是在試驗裝置、試驗方法還是試驗結果的評判上差異性較小,具有很高的協調性。

3 依據GSO 38/2005側門強度試驗研究

本文將依據GSO 38/2005的試驗程序對某型號白車身進行試驗,試驗過程車身的安裝方式和加載位置按照圖1進行。

31 車身固定

試驗前將車輛牢固的固定在水平的剛性地板上,用鋼管將車身底部支撐梁焊接形成一個水平的矩形平面,然后在矩形平面的四個角各安裝兩個壓板。在非試驗側的車身裙部固定兩個擋板,在前車輪中心向前和后車輪中心向后部位固定兩根鋼絲繩,通過這種固定方式能保證車輛在受到側向擠壓力時其底部不會發生偏移和扭轉。車身的固定方式如圖2所示。

32 確定加載位置

使用激光儀投射水平激光至車門最低點,用筆描繪出最低點的水平線。調節激光儀的高度至與下方的水平線垂直距離為127 mm,同樣用筆描繪出該水平線。測量127 mm處水平線在車門上的長度,長度大于559 mm則無需繼續上移,在水平線段中點處用激光儀投射豎直激光,用筆描繪出該垂直線。將車窗完全升起,并鎖緊車門,調節加載壓頭的高度使其下端面與127 mm處水平線平齊,將壓頭緩慢伸出至車門附近后調節壓頭左右位置,當壓頭的中軸線與車門上的垂直線重合即可,隨后微調壓頭前后距離至與車門剛好接觸。調節好的加載裝置如圖3所示。

33 試驗結果

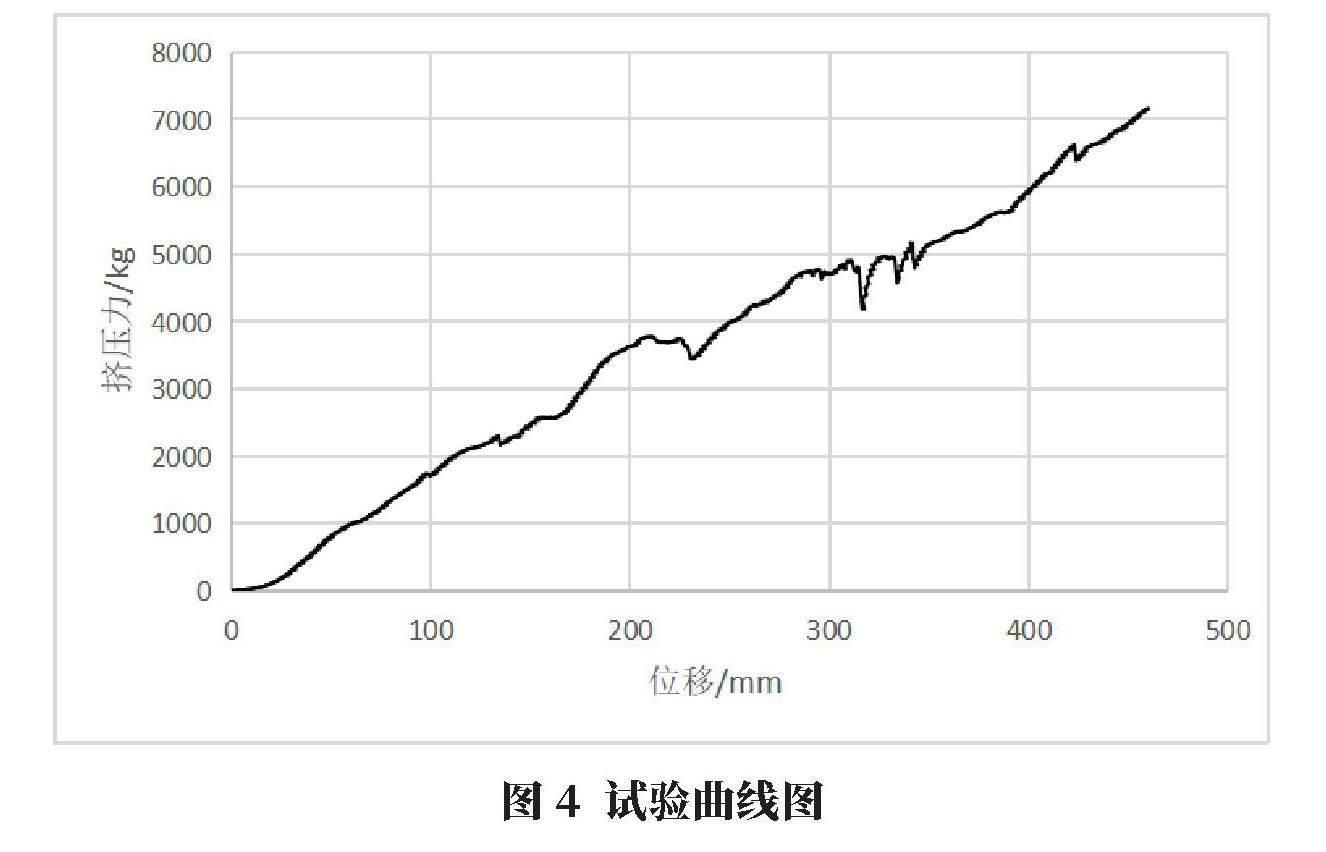

GSO 38/2005中規定試驗過程中擠壓速度不超過127 mm/s,持續時間不超過120 s。在上位機的試驗界面設定加載位移為460 mm,加載速度為6 mm/s,將初始位移和載荷清零即可開始試驗,試驗過程中觀察車身整體是否發生偏移和扭轉。試驗結果如圖4所示。

該型號車輛的整備質量為1 880 kg,試驗過程中0~150 mm的初始耐擠壓力為1 246 kg,0~300 mm的中間耐擠壓力為2 243 kg,0~460 mm的最大耐擠壓力為7 164 kg。由于車內未安裝座椅,故評判技術要求為:初始耐擠壓力≥1 020 kg,中間耐擠壓力≥1 590 kg,最大耐擠壓力≥3 175 kg。由此可見,該型號車型側門擠壓強度符合海灣標準GSO 38/2005的技術要求。

4 結語

本文主要關注了三種常見的側門強度標準,介紹了三種標準之間的相同點,從三個維度進行解讀梳理出了標準之間的差異性。對比發現我國GB/T 15743—1995《轎車側門強度》不再強制性執行,且較長時間未修訂,很多車企在研發時不會重視這一項安全要求,只有出口車型會考慮這一點,不利于國內汽車市場的高質量發展。我國已經成為汽車出口第一大國,因此國標修訂工作需要盡快開展。

參考文獻:

[1]GB/T 15743-1995轎車側門強度[S]北京:中國標準出版社,1995

[2]Federal Motor Vehicle Safety Standards No214Side impact protection[S]Washington DC: US Government Printing Office,2007

[3]GSO 38/2005 Motor Vehicles Methods Of Test For Impact Strength Part 3A: Side Impact[S] Standardization Organization for GCC (GSO),2005

[4]GSO 40/2005 Motor Vehicles-Impact Strength[S]Standardization Organization for GCC (GSO),2005

作者簡介:

范晞,男,1993年生,工程師,研究方向為整車性能測試與評價技術。