基于打磨量曲線的重載鐵路鋼軌打磨模式設計

賈軍 許玉德 吳琰超 余佳磊

收稿日期:2023-11-22

基金項目:國能鐵路裝備有限責任公司科技研究開發項目(GJNY-21-121)

文章編號:1005-0523(2024)03-0101-09

摘要:【目的】為解決目前重載鋼軌大機打磨作業過程中存在的依靠經驗選擇打磨模式和打磨結果無法預測的問題。【方法】以GMC-96X大型鋼軌打磨列車作為研究對象,通過MATLAB數值模擬,研究不同打磨模式的作用效果;并且結合打磨列車砂輪分布形式,建立鋼軌打磨基本模式庫,提出了一種基于打磨量曲線的重載鐵路鋼軌打磨模式設計方法。【結果】現場試驗結果表明:采用該方法設計的打磨模式包含了打磨列車各個砂輪的擺布角度,可直接輸入到打磨列車控制系統,更為貼合實際應用;并且通過打磨前鋼軌實測廓形、理論打磨后鋼軌廓形和實際打磨后鋼軌廓形三者的對比,驗證了該方法的可靠性。【結論】該打磨模式設計方法實現了重載鐵路鋼軌打磨模式的自動生成和軌頭廓形的精確修理。

關鍵詞:鋼軌打磨;打磨模式;鋼軌廓形

中圖分類號:U216 文獻標志碼:A

本文引用格式:賈軍,許玉德,吳琰超,等. 基于打磨量曲線的重載鐵路鋼軌打磨模式設計[J]. 華東交通大學學報,2024,41(3):101-109.

A Design Method of Rail Grinding Mode of Heavy-Haul Railway Based on Grinding Amount Curve

Jia Jun1, Xu Yude2, Wu Yanchao3, Yu Jialei4

(1. Track Mechanized Maintenance Branch, China Shenhua Energy Co., Ltd., Tianjin 300467, China; 2. College of Transportation Engineering, Tongji University, Shanghai 201804, China; 3. Shanghai Xintie Electromechanical

Technology Co., Ltd., Shanghai 200100, China)

Abstract: 【Objective】To solve the problems of selecting grinding modes based on experience and unpredictable grinding results in the current grinding operation by rail grinding trains. 【Method】This paper takes the GMC-96X rail grinding train as the research object, to research the effects of different grinding modes by means of numerical simulation through MATLAB. By combining the distribution of grinding wheels in the grinding train, the basic model library of rail grinding is established, and a design method of rail grinding mode based on the grinding amount curve is proposed, which realizes the automatic generation of grinding mode and the precise repair of the rail head profile. 【Result】The field test results show that the grinding mode designed by this method includes all angles of each grinding wheel of the grinding train, that can be directly input to the control system, which is more suitable for practical applications. 【Conclusion】By comparing the measured rail profile before grinding, after theoretical grinding, and after actual grinding, the reliability of the method is verified.

Key words: rail grinding; grinding mode; rail profile

Citation format: Jia Jun, XU Y D, WU Y C, et al. A design method of rail grinding mode of heavy-haul railway based on grinding amount curve[J]. Journal of East China Jiaotong University, 2024, 41(3): 101-109.

【研究意義】研究深入探討了重載鐵路鋼軌表面傷損的形成機理和演化規律。通過揭示不同鋼軌表面傷損的特點和嚴重程度,制定有針對性的打磨方案,提高鋼軌打磨的有效性和經濟性。

【研究進展】重載鐵路鋼軌自投入運營以來,隨著時間推移出現了各種表面傷損,如波磨、側磨、軌面擦傷、硌傷、剝離、直尖軌裂紋、魚鱗傷和軌頭壓潰等,且發展速度較快,嚴重降低了鋼軌服役壽命,危及重載列車行車安全[1]。為延長鋼軌使用壽命和減少鋼軌更換費用,鋼軌打磨技術應運而生,從修復性打磨[2-3]到預防性打磨[4]的革命與輪廓控制使得鋼軌維修打磨技術用途顯著擴大,其中鋼軌打磨列車憑借著高效性和經濟性,成為現代化作業的主要手段[5]。工務人員依據打磨前實測鋼軌廓形和工程經驗選擇特定的打磨模式輸入到打磨列車控制系統,通過打磨列車上裝載的旋轉磨頭從鋼軌軌頭表面磨削多余金屬[6]。

國內外專家針對鋼軌大機打磨展開了大量研究。梁瑜等[7]基于現場實際測得的鋼軌廓形坐標數據提出了智能打磨策略,通過實測鋼軌廓形和目標廓形的差值自動設計打磨模式,克服了當前鋼軌打磨作業時過于依賴現場作業人員根據經驗調整或者設定打磨參數的缺點。樊文剛等[8]對鋼軌打磨技術進行了詳細調研,將鋼軌打磨技術分為砂輪端面打磨、曲面打磨技術、砂帶打磨技術以及銑磨技術4大類。在設計打磨模式時,賈懷珍等[9]按照軌頭曲線不同弧度分區域以及車輛打磨壓力不同分車,反算出不同車輛不同區域的打磨量,再結合打磨頭的布置原則設計打磨模式。智少丹等[10]結合砂輪與鋼軌廓形的干涉關系,對打磨模式的機理做出了詳細的闡述。邱俊興等[11]利用打磨面積反向計算打磨深度的機制,建立單個砂輪打磨量計算模型,對打磨過程進行了理論描述。然而,以上方法對于設計得到的打磨模式是否合理,并沒有進行論證。

【創新特色】本文在充分調研鋼軌打磨列車既有打磨模式的基礎上,通過MATLAB數值模擬的手段,研究了不同打磨模式的作用效果;并且建立了鋼軌打磨基本模式庫,提出一種基于打磨量曲線的重載鐵路鋼軌打磨模式設計方法。【關鍵問題】然而,這種依靠經驗選擇模式的做法不利于軌頭廓形的精確修理,而且打磨結果不可控,容易出現“過打磨”“欠打磨”或“打磨區域過渡不良”等狀況[7]。本研究所提出的方法可與現場作業有效銜接,實現打磨模式的自動生成和軌頭廓形的精確修理;最后,通過理論打磨結果和實際打磨結果的對比,驗證打磨模式的合理性,彌補了目前重載鋼軌大機打磨作業過程中存在的依靠經驗選擇打磨模式和打磨結果無法預測的問題。

1 鋼軌打磨原理

本文以GMC-96X型線路打磨車作為研究對象,該車采用電機驅動砂輪對鋼軌進行磨削,砂輪端面與鋼軌軌頂面接觸,通過電機驅動砂輪旋轉實現砂輪端面切削鋼軌。

GMC-96X型線路打磨車一共由5節車連接組成,包括4節作業車和1節動力車。每節作業車上安裝24個打磨頭(左、右側各12個),總計96個磨頭。列車由一個操作員在任一端的司機室控制,完成雙向打磨作業。打磨車上的磨頭在鋼軌橫斷面上的不同擺角、對應的電機功率以及打磨列車行駛速度等參數的組合共同組成鋼軌打磨作業的打磨模式。

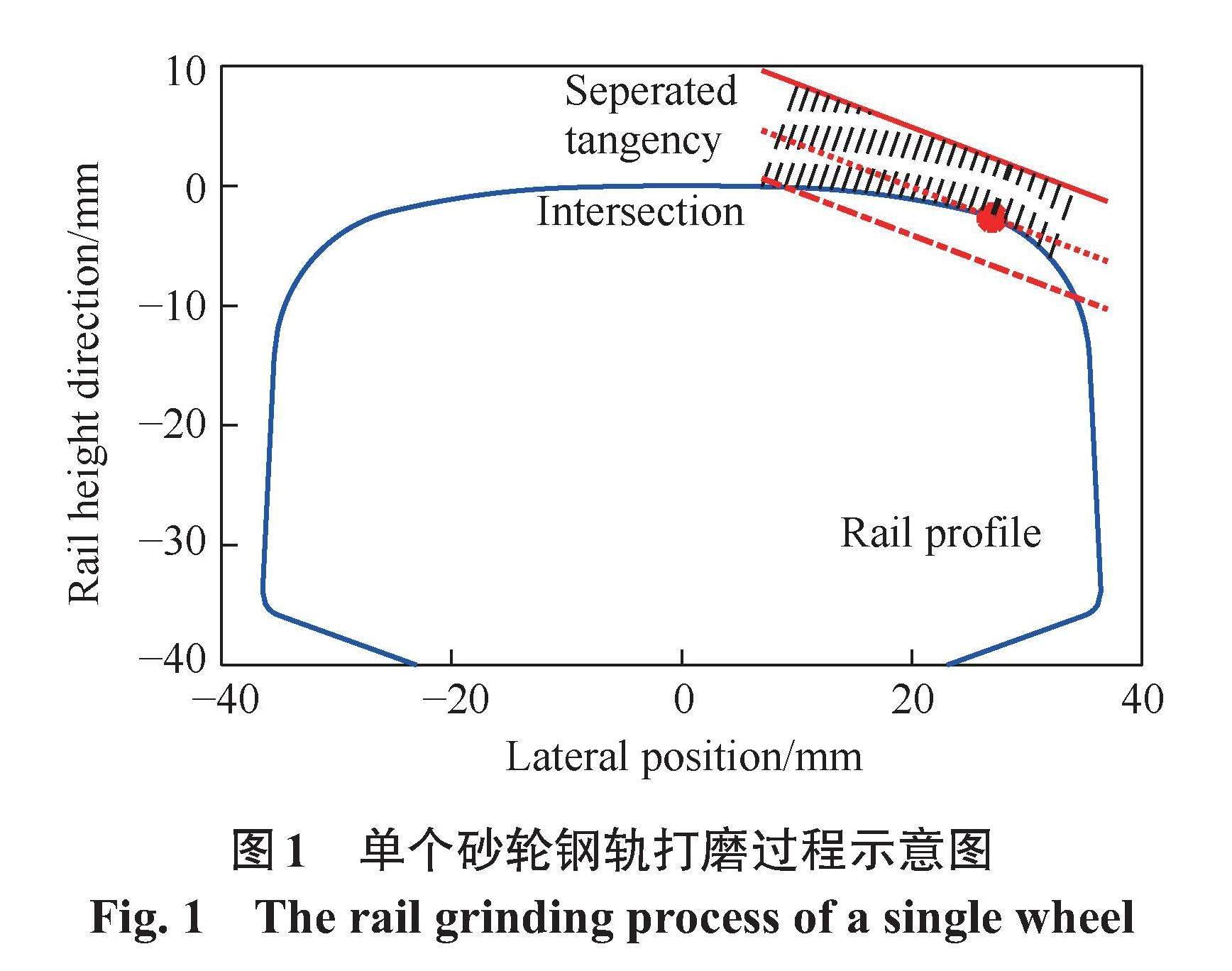

從幾何學角度看,單個砂輪的打磨過程可以看作是一條直線對一個鋼軌廓形面切割的過程[11],如圖1所示。

對于單個砂輪而言,鋼軌打磨的過程可以分為以下3個步驟:

1) 砂輪按固定角度擺放,砂輪與鋼軌廓形相離,此時砂輪存在初始抬起量;

2) 電機將砂輪推向鋼軌,砂輪與鋼軌廓形相切,電機將砂輪推向鋼軌的過程可以看作是砂輪線段平行向鋼軌廓形曲線靠近;

3) 砂輪對鋼軌進行磨削,砂輪與鋼軌廓形相交,砂輪對鋼軌的磨削在平面幾何上表現為砂輪線段從切點開始,沿著法線方向,向鋼軌廓形內側進行切割。

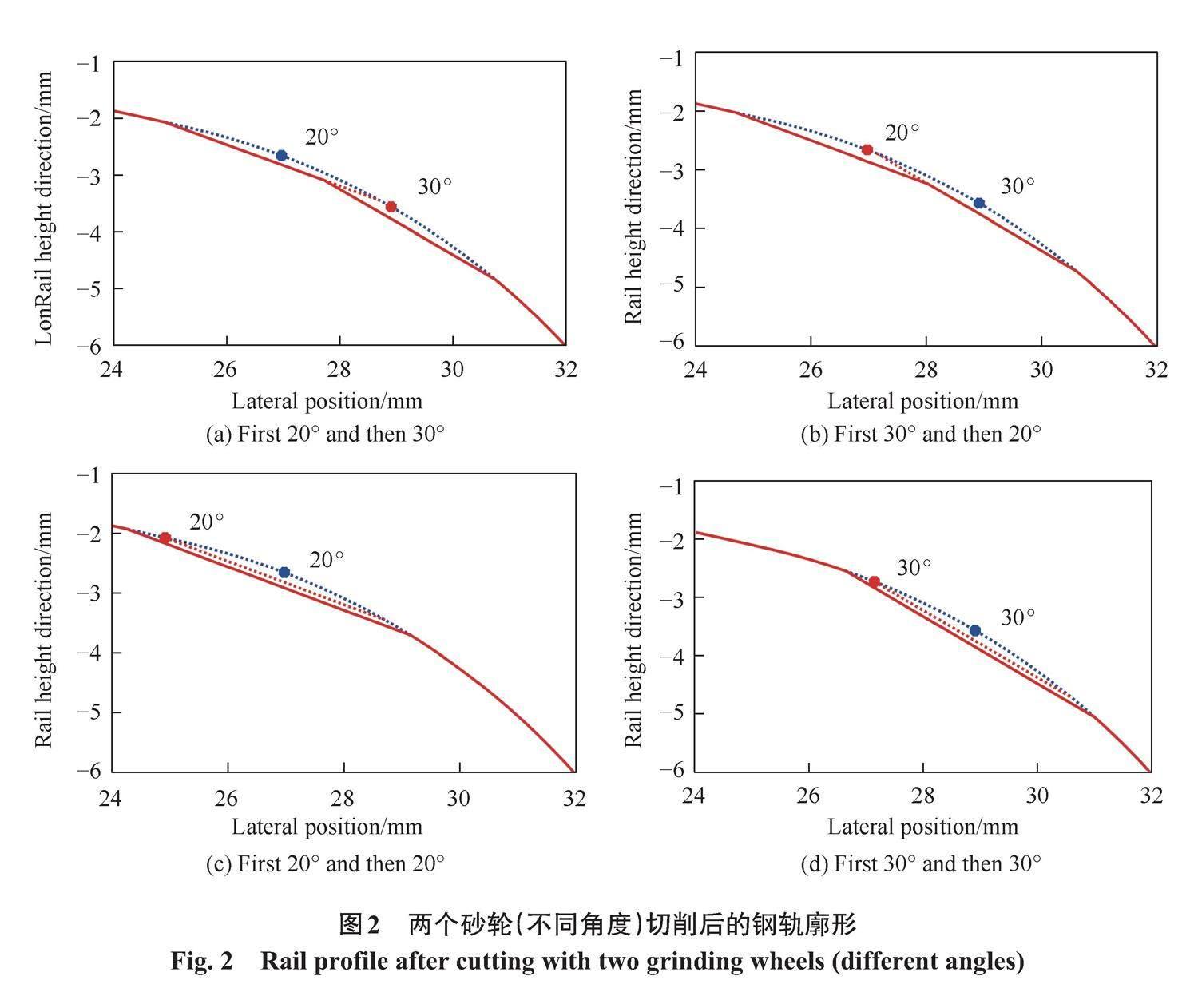

如前文所述,打磨模式主要是通過96個砂輪的布置角度來決定打磨作業的效果,但鋼軌打磨過程并非每個砂輪橫向投影的直接疊加,而是按照各個砂輪的擺放順序依次對鋼軌進行磨削的。在幾何平面上體現為不同角度的砂輪直線依次對鋼軌廓形曲線進行切割作用,后續砂輪的作用對象是前一個砂輪切削后所得到的鋼軌廓形[10]。因此,打磨量曲線表現為鋼軌打磨前后的廓形差異在軌頭橫向上的變化。為了對比砂輪的角度排列順序對打磨結果的影響,假設單個砂輪每次切削后的打磨面積相同(考慮切削后鋼軌硬度會發生改變,打磨面積取單個打磨砂輪切削后的平均值,即打磨總面積與砂輪數量的比值),采用以下4種工況進行仿真模擬:

1) 依次采用角度為20°和30°的兩個砂輪對標準60軌廓形進行打磨,切削后的鋼軌廓形如圖2(a)所示;

2) 依次采用角度為30°和20°的兩個砂輪對標準60軌廓形進行打磨,切削后的鋼軌廓形圖2(b)所示;

3) 采用角度均為20°兩個砂輪對標準60軌廓形進行打磨,切削后的鋼軌廓形如圖2(c)所示;

4) 采用角度均為30°兩個砂輪對標準60軌廓形進行打磨,切削后的廓形鋼軌如圖2(d)所示。

圖2中虛線為切削前廓形,實線為按角度切削后廓形。從圖2和圖3中可以看出,即使打磨面積相同,由于砂輪角度排列順序不同,接觸點在鋼軌廓形曲線上的位置和砂輪對鋼軌廓形的影響范圍都會發生改變。因此,僅僅依靠工程經驗對鋼軌打磨的整體效果進行分析并不能獲得多個砂輪共同作業時真實的磨削過程,而需要綜合整車所有砂輪共同作用對鋼軌廓形的影響規律來開發合理的砂輪排布模式。

接下來,采用GMC-96X打磨列車常用的1#~5#打磨模式(設定每次砂輪切削的面積為0.2 mm2),逐個對標準60軌(左軌)進行仿真打磨,打磨結果如圖4所示。

從圖4可以看出,GMC-96X型鋼軌打磨車5種常用模式的砂輪角度覆蓋了鋼軌軌頭-11°~45°,打磨實際影響范圍覆蓋了軌頭橫向-27.8~24.5 mm;打磨前后的鋼軌廓形在軌頂中心兩側的縱坐標之差最大值約1.12 mm。由圖4(f)的5種打磨模式的打磨量曲線匯總圖可以看出,1#和2#模式主要對軌頂中心兩側的區域進行打磨,兩側切削量在0.5 mm左右,3#模式主要對軌頭頂部區域進行打磨,頂部最大切削量為0.49 mm,1#~3#模式適用于鋼軌預打磨或最后一遍拋光作業;4#和5#模式主要對工作邊軌距角區域進行打磨,4#模式在軌距角的打磨量更大,主要針對鋼軌肥邊。5種模式的打磨量曲線有各自不同的特點,基本能夠直觀反映出各種打磨模式的目的。

2 鋼軌打磨模式設計

2.1 鋼軌廓形對齊

根據《鋼軌打磨手冊》第6章第1節的規定,按廓形比對方法分析打磨前后鋼軌實測廓形與目標廓形的差異:在正交坐標系內,以軌頂切線為基準(實測廓形不旋轉),鋼軌實測廓形與目標廓形在軌頂最高點上下對齊、軌頂最高點以下16 mm處左右對齊,如圖5(a)。然而對于某些特殊廓形,如圖5(b)所示,由于軌頂中心磨損嚴重,使得軌頂最高點極大地偏移中心位置,如果仍按照上述方式比對廓形、設計打磨模式,那么實測廓形的軌頂面中心區域會因為低于目標廓形而得不到修整。

為了解決這個問題,結合工程經驗中對齊時實測廓形與目標廓形在軌頂中心區域應當盡量貼合(一般情況下,中心區域位于軌距面以內30~40 mm)的要求,本文對原有的廓形對齊方式進行完善,提出了基于中心區域的鋼軌廓形對齊方式。為了探索軌頂中心區域哪個位置上下對齊更加合適,本文分析了“軌頭頂部最高點上下對齊”、“中心區域最高點上下對齊”和“中心區域最低點上下對齊”3種對齊方式的區別。

1) 軌頭頂部最高點上下對齊:在正交坐標系內,以軌頂切線為基準(實測廓形不旋轉),鋼軌實測廓形與目標廓形在軌頂最高點上下對齊、軌頂最高點以下16 mm處左右對齊,如圖5(a)所示。

2) 中心區域最高點上下對齊:先根據軌頂最高點位置找到最高點以下16 mm處的軌距角位置,然后在位于軌距角以內30~40 mm的中心區域最高點位置上下對齊,最后在該點以下16 mm處重新定位軌距角位置進行左右對齊,如圖5(c)所示。

3) 中心區域最低點上下對齊:先根據軌頂最高點位置找到最高點以下16 mm處的軌距角位置,然后在位于軌距角以內30~40 mm的中心區域最低點位置上下對齊,最后在該點以下16 mm處重新定位軌距角位置進行左右對齊,如圖5(d)所示。

從圖5中可以看出,對于軌頭中心磨損嚴重的實測廓形,在與標準廓形采用原廓形對齊方式(即“軌頭頂部最高點上下對齊”)對齊時,在軌頭橫向(-10~20 mm)處實測廓形低于目標廓形,尤其是軌頭橫向-5 mm處的廓形差異量絕對值達到1 mm;采用“中心區域最高點上下對齊”的方式時,實測廓形相對于標準廓形上移一段距離,整體廓形差異量變大,但在軌頭橫向(-5~10 mm)處仍有部分區域實測廓形要略低于標準廓形;采用“中心區域最低點上下對齊”的方式時,實測廓形相對于標準廓形再上移一段距離,此時在整個軌頭橫向范圍內所有區域實測廓形都要高于標準廓形。而對于軌頭中心磨損輕微的實測廓形,3種對齊方式下實測廓形與標準廓形的差異并不明顯。

原有的鋼軌廓形對齊方式要求對齊時實測廓形不旋轉,而實際測得的鋼軌廓形通常由于軌底坡而存在軌面外高內低的情況,軌頭中心磨損更加劇了軌頭頂部最高點遠離鋼軌中心,因此“軌頭頂部最高點上下對齊”的方式并不能準確反映實際打磨量需求。同時,在打磨過程中通常需要去除軌面細微裂紋或在打磨最后一遍對軌面進行拋光,因此在設計打磨方案時為了保證軌頂中心區域得到打磨,采用“中心區域最低點上下對齊”的方式對實測廓形和目標廓形進行對齊更加合適。

2.2 基本模式設置

GMC-96X打磨車由4節作業車組成,除1節動力車外,其余4節為打磨車,每節車體下部安裝24個打磨頭(左、右側各12個)。為了使基本模式對應的打磨區域更加精確,結合打磨小車電機分布情況,以4個打磨角度為一組,組成基本模式,各角度分布見表2。

表2中,基本模式包含了-16°~65°的打磨角度,電機的顯示角度與打磨車原來的顯示規則相同,例如,表中1#基本模式的1-2號電機的角度顯示為64°,表示1號電機打磨角度為65°,2號電機打磨角度為63°。

2.3 基本模式組合

在設計打磨方案之前,需要明確打磨前實測廓形與目標廓形的差異,由于鋼軌打磨是以不同砂輪的偏轉角度決定打磨的位置。因此,以打磨角度[α]作為橫軸,該角度[α]對應的實測廓形與目標廓形的法向距離[e(α)]為縱軸,繪制角度坐標系下的鋼軌打磨量曲線,如圖6所示。

從圖6可以看出,打磨前鋼軌廓形相對于目標廓形在軌距角位置和非工作邊位置的法向廓形差異較大,尤其是打磨角度為52°的位置需要著重打磨。以鋼軌打磨車基本模式為基礎,對圖7的鋼軌廓形進行仿真打磨。將基本模式的個數記為[i],[i]的初始值設為1,進行打磨。

1) 第1步,尋找角度坐標系下法向廓形差值曲線的最高點,最高點對應的角度,記為[α(i)]。

2) 第2步,在表3中尋找包含該角度的基本模式,記為[Index(i)]。

3) 第3步,采用基本模式[Index(i)]對實測廓形進行仿真打磨,重新繪制打磨后的鋼軌廓形相對于目標廓形的法向廓形差值曲線。其中,第1遍打磨后的鋼軌廓形和法向廓形差值曲線如圖7所示。

4) 重復前三步的步驟,[i=i+1],直到法向廓形差值曲線的最高點小于某個閾值[eξ]后停止打磨,[i]的最終值記為[I];通過反復試算和現場打磨實例驗證,當[eξ]取0.3 mm時,打磨效果最佳,不會出現較大的過打磨量;繪制仿真打磨完成后的廓形及法向廓形差值曲線,如圖8所示。

5) 以12個基本模式為一組,重新拼合成完整的打磨模式,最終的打磨遍數為

[N=I12] (1)

式中:[N]向上取整,若是[I]不能夠被12整除,則最后一遍打磨模式不完整,在現場實際作業中表示為最后一遍打磨時部分電機不工作。并且,為防止對廓形差異較大的區域連續多遍打磨,基本模式組合時應將相同的模式隨機岔開。

從圖8可以看出,理論打磨后的鋼軌廓形與目標廓形十分接近,最大廓形差值小于0.3 mm。由于打磨方案的設計思路是每一遍作業以4個角度為一組的基本模式進行仿真打磨,將閾值[eξ]設置為0.3 mm可以防止出現“過打磨”現象。

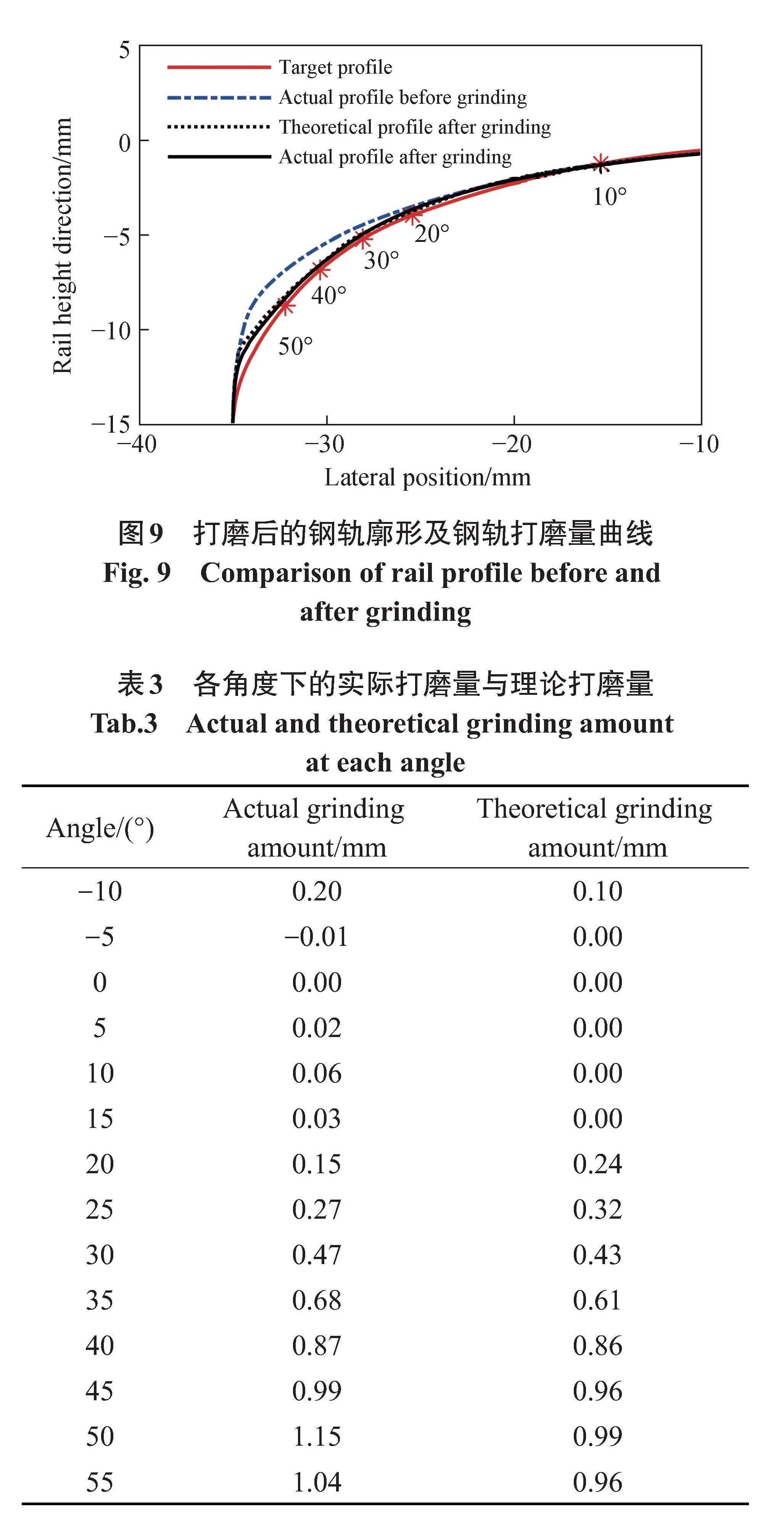

3 現場試驗

通過某重載鐵路直線段的鋼軌現場打磨實例,對基于打磨量曲線的鋼軌打磨模式設計方法進行驗證。試驗是以標準60軌廓形為目標打磨廓形,速度和功率均為打磨車默認值,作業速度為8 km/h,打磨電機功率顯示為70%,打磨結果如圖9和表3所示。

從圖9和表3中可以看出,打磨后實測廓形相比于打磨前廓形,在軌距角和非工作邊一側有較大切削量,最大值在50°附近,達到1.15 mm;打磨后實測廓形與理論打磨后廓形相比,廓形曲線基本重合,最大打磨量差值為0.16 mm;打磨后實測廓形與目標廓形相比,在-10°~55°打磨范圍內基本重合,說明實際打磨效果較好,由此驗證了該打磨模式設計方法的可靠性。

4 結論

1) 以GMC-96X鋼軌打磨車為研究對象,對鋼軌打磨過程和鋼軌打磨量曲線的生成方法進行了仿真模擬,得到了打磨車5種常用模式下的打磨量曲線,分析了不同打磨模式的作用效果。

2) 針對鋼軌頂面中心磨損較大,從而導致采用原廓形對齊方式時實測廓形軌頂面中心遠低于目標廓形,使得鋼軌頂面中心得不到打磨的問題,本文對3種鋼軌廓形對齊方式進行了對比,分析了不同的鋼軌廓形對齊方式對鋼軌打磨量的影響,結果表明,采用“中心區域最低點上下對齊”的方式對實測廓形和目標廓形進行對齊更加合適。

3) 建立了能夠覆蓋整個軌頭廓形的鋼軌打磨基本模式庫,以實現廓形最佳匹配為目標,提出了基于打磨量曲線的鋼軌打磨模式設計方法,避免了打磨模式不可控和過于依靠人為經驗的問題。設計出的打磨模式包含了打磨車各個砂輪的擺布角度,可直接輸入到打磨列車控制系統,更為貼合實際應用;并且通過一個現場打磨實例驗證了該方法的可靠性。

參考文獻

[1]?? 陳清華, 閤鑫, 胡曉宇, 等. 軌距桿對重載鐵路小半徑曲線輪軌動力學性能影響[J]. 華東交通大學學報, 2023, 40(5): 1-9.

CHEN Q H, GE X, HU X Y, et al. Influence of gauge rods on wheel-rail dynamic performance in tight curves of heavy-haul railway[J]. Journal of East China Jiaotong University, 2023, 40(5): 1-9.

[2]?? GRASSIE S, NILSSON P, BJURSTROM K, et al. Alleviation of rolling contact fatigue on Sweden's heavy haul railway[J]. Wear, 2002, 253: 42-53.

[3]?? ZAREMBSKI A M, PALESE J W, EUSTON T. Monitoring grinding effectiveness[J]. Railway Track and Structures, 2005, 101(6): 45-48.

[4]?? SROBA P, MAGEL E, PRAHL F. Getting the most from rail grinding[J]. Railway Track and Structures, 2003, 99(12): 30-33.

[5]?? 曹巖. 我國高速鐵路用鋼軌打磨列車選型及應用研究[J]. 鐵道標準設計, 2011(8): 31-34.

CAO Y. Investigation into the type and application of rail grinding trains on high speed railway lines in China[J]. Railway Standard Design, 2011(8): 31-34.

[6]?? 雷曉燕. 鋼軌打磨原理及其應用[J]. 鐵道工程學報, 2000 (1): 28-33.

LEI X Y. Principle for rail grinding and application[J]. Journal of Railway Engineering Society, 2000(1): 28-33.

[7]?? 梁瑜, 馬泳, 趙劍, 等. 基于鋼軌實測廓形的智能打磨策略[J].中國鐵道科學, 2017, 38(6): 24-29.

LIANG Y, MA Y, ZHAO J, et al. Intelligent grinding strategy based on rail measured profile[J]. China Railway Science, 2017, 38(6): 24-29.

[8]?? 樊文剛, 劉月明, 李建勇. 高速鐵路鋼軌打磨技術的發展現狀與展望[J]. 機械工程學報, 2018, 54(22): 184-193.

FAN W G, LIU Y M, LI J Y. Development status and prospect of rail grinding technology for high speed railway[J]. Journal of Mechanical Engineering, 2018, 54(22): 184-193.

[9]?? 賈懷珍, 蔡永林, 崔寧寧, 等. 鋼軌打磨量的分析計算[J]. 中國鐵路, 2013(2): 56-58.

JIA H Z, CAI Y L, CUI N N, et al. Analysis and calculation of rail grinding quantity[J]. China Railway, 2013(2):56-58.

[10] 智少丹, 李建勇, 蔡永林, 等. 基于標準廓形鋼軌的打磨模式機理[J]. 中南大學學報(自然科學版), 2015, (6):2027-2035.

ZHI S D, LI J Y, CAI Y L, et al. Mechanisms of rail grinding patterns based on standard rail profile[J]. Journal of Central South University(Science and Technology), 2015, (6): 2027-2035.

[11] 邱俊興, 許玉德, 盧野, 等. 單磨頭打磨鋼軌廓形的仿真分析[J]. 華東交通大學學報, 2017, 34(1): 99-106.

QIU J X, XU Y D, LU Y, et al. Simulation analysis of the rail profile after grinding by single grinding wheel[J]. Journal of East China Jiaotong University, 2017, 34(1): 99-106.

[12] 周清躍, 劉豐收, 俞喆, 等. 我國鐵路鋼軌型面優化研究[J].中國鐵路, 2017(12): 7-12.

ZHOU Q Y, LIU F S, YU Z, et al. Study on the optimization of rail profile in China[J]. China Railway, 2017(12): 7-12.

第一作者:賈軍(1974—),男,高級工程師,研究方向為鐵路鋼軌養護與維修。E-mail: wap.51723642@qq.com。

通信作者:許玉德(1965—),男,教授,博士,博士生導師,研究方向為鐵路鋼軌養護與維修。E-mail: xuyude2000@ gmail.com。